胡尖山油田套损机理分析及防治措施

刘聪,赵潇,魏文宗,马骞,赵金,赵举举,胡春林,扶登亮

(中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

在油田开发过程中油水井套管在遭受外力作用和腐蚀导致其发生塑性变形、破裂、腐蚀变薄至穿孔的现象通常称为套损[1]。随着油田开发,胡尖山油田油水井套损问题日益严重。成为了制约老油田稳产和高效开发的主要障碍之一。因此,研究本区套损机理及下步措施尤为重要。油井套损后产能下降、生产成本增加。目前套损井使用常规机械隔采治理工艺,有效期短、产能恢复率低等问题,已严重影响油水井正常生产。因此,研究套损机理,制定切实有效的防治措施,成为各油田急需解决的问题之一。

1 胡尖山油田套损情况

1.1 套损井生产情况

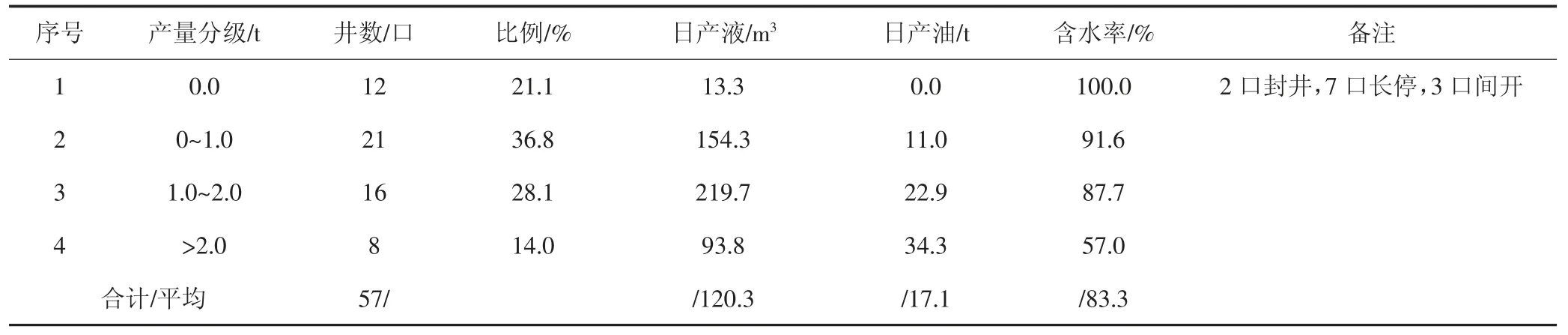

胡尖山油田自2009 年发现第1 口套损井,2016年套损井数量突增,目前每年新增套损井2口,套损形势严峻。目前全区套损井60 口(油井57口,水井3口),无剩余利用价值封井、待核销10口,剩余50 口按照油水井隐患程度实施分级治理(表1),其中油井47口,水井3口,目前平均单井日产油仅1.31 t,胡尖山套损井集中分布在Y162 长X 油藏与A42 长X 油藏,占套损井的90%。其中A42 长X 油藏目前套损油井30口,水井1口,目前该油藏油井套损率已达72.5%,Y162长X 油藏目前套损油井25口,水井2口,且套损形势逐渐由边部向中部高产区蔓延,套损形势不容乐观。

表1 胡尖山油田套损油井产量分级统计表

1.2 生产时间与套损年限情况

通过对全区套损井生产年限统计分析,发现胡尖山油田平均套损时间7.4年,生产3 年以后开始出现套管损坏现象,生产5 年以上套损比例明显增大,套损井主要集中在生产时间为4~7年,其中生产时间9~13年井47口,占82.5%;平均套损后生产时间4.4年,主要分布在3~6 年。套损井主要集中在A42 长X 油藏与Y162 长X 油藏,占套损井比例的94.7%。

1.3 穿孔、腐蚀点/段情况分析

近年来采用MIT 及MTT 测井技术对胡尖山油田26 口套损井进行测井,A42 长X 油藏测井12口,Y162长X 油藏测井14 口。套损井测井结果显示,无穿孔井3口,其余均有不同程度的穿孔及腐蚀现象。

统计并分析上述井的历年液面位置、穿孔点、内腐蚀点段、外腐蚀点及其所在的地质分层、含水率等数据,穿孔点一共486 个;严重腐蚀与结垢点/段共340个,穿孔及严重腐蚀与结垢点/段主要出现在射孔段以上760 m 范围内。

2 套损机理及套损原因分析

依据目前的经验,导致套管损伤的主要原因可分为:地质原因、腐蚀原因以及工程原因[2]。套管损伤一般存在三种形式:错断、变形、破漏(穿孔)[3]。Y162 长X 油藏与A42 长X 油藏的油管杆腐蚀情况普遍,伴随结垢,采集现场油管腐蚀产物,分析其主要成分为Fe(OH)3、Fe2O3。

2.1 现场检测分析

2.1.1 工程测井 MIT+MTT 工程测井常用来表征油水井套管损伤情况。通过对46 口套损井工程测井结果统计,仅有2 口未发现穿孔点/段,穿孔井占比达95.3%,均存在严重内腐蚀及结垢情况。

D591-22 井于2009 年11 月投产,2015 年9 月套损。套损前液面1 072~1 768 m,含盐97 027 mg/L。2017 年4 月进行MIT+MTT 组合成像测井,磁测曲线存在多处严重正异常,在1 880~1 995 m 存在多处穿孔,且在1 789~1 997 m 存在明显内腐蚀。

2.1.2 原始地层水水质分析 A42 及Y162 油藏采出水矿化度比较高,pH 值为6.4 左右,油层水偏弱酸性,矿化度为47 600 mg/L,水型为CaCl2。水中Ca2+、Mg2+、HCO3-、SO42-结垢离子含量较高,地层水中腐蚀性离子Cl-含量也比较高(2~3 g/L),为成垢及电化学腐蚀提供了基本条件。综上认为该油藏地层水具有较强的腐蚀性及易结垢特征。

2.1.3 胡尖山油田腐蚀因素分析 Y162 与A42 长X油藏矿化度分别为76 500 mg/L、47 600 mg/L,均为高矿化度水,为电化学腐蚀提供了条件。水中的氧,Cl-的含量较高,分别为4~5 g/L、2~3 g/L。另外,地层水HCO3-浓度均处于较高水平,加剧套管疲劳程度,降低套管生命周期。

分析认为,该区油藏均以内腐蚀为主。地层水矿化度较高,富含腐蚀性离子,是引起套损的主要因素,而高矿化度地层水、高浓度的溶解腐蚀性气体以及结垢加大了套管的腐蚀速度。

2.2 套损机理

二氧化碳常作为天然气或石油伴生气的组分存在于油气中,其溶入水后对钢铁有极强的腐蚀性,特别是在井下多相共存及高温或高压环境的条件下,二氧化碳对油套管的腐蚀尤为严重,造成油管、生产套管的腐蚀断裂[4]。从而缩短油水井正常生产寿命,造成巨大的经济损失。因此,充分掌握二氧化碳对套管的腐蚀机理及特点,有利于制定合理的治理措施。

2.2.1 二氧化碳腐蚀机理 当二氧化碳溶于水生成碳酸,就会释放强去极化剂氢离子,促进阳极铁溶解,从而导致腐蚀。

胡尖山油田套管都采用的是碳钢,碳钢在溶解有二氧化碳的油层水中的腐蚀的基本形态有两种:全面腐蚀(也称均匀腐蚀)和局部腐蚀[5]。并且随着温度、金属材质等不同有不同的腐蚀形态:形成全面腐蚀时,金属的全部或大部分表面积上均匀的受到破坏。形成局部腐蚀时,钢铁表面某些局部发生严重的腐蚀而其他部分没有腐蚀或只发生轻微的腐蚀。

CO2腐蚀机理:CO2溶解于水中形成碳酸,溶液中的H2CO3与Fe 反应造成的腐蚀。

腐蚀反应式为[2]:

CO2+Fe+H2O→FeCO3+H2

2.2.2 Cl-对CO2腐蚀过程的影响 普遍认为,Cl-的影响表现为两个方面:一方面降低铁表面钝化膜形成的可能性或加速钝化膜的破坏,从而促进局部腐蚀损伤。尤其是在酸性油气田中,带负电荷的Cl-,基于电价平衡,它总是争先吸附到钢铁的表面,因此,Cl-的存在往往会阻碍保护性的硫化铁膜在钢铁表面的形成。Cl-还会通过钢铁表面硫化物的细孔和缺陷深入其膜内,使膜发生显微破裂,形成孔蚀核。由于Cl-的不断移入,在闭塞电池的作用下,加速了孔蚀破坏。另一方面会使CO2在水溶液中的溶解度降低,有缓解碳钢腐蚀的作用。Ca2+、Mg2+的存在增大了溶液的矿化度和离子强度,导致溶液中CO2含量减少,介质导电性增强,结垢倾向增大。一般说来,在其他条件相同时,这两种离子的存在会减轻全面腐蚀但会加大局部腐蚀[2]。

2.2.3 矿化度对CO2腐蚀的影响 油田地层水中含有大量的溶解盐类,其中包括K+、Na+、Ca2+、Mg2+、HCO3-、SO42-等,总矿化度从每升几千毫克至十几万毫克。按矿化度高低对腐蚀造成的影响程度,可把采出水分为三个等级,即矿化度小于12 g/L 的称为轻腐蚀水;矿化度在12~20 g/L 的称为中腐蚀水;矿化度大于20 g/L 的称为重腐蚀水[6]。随着矿化度减小,溶液中各种离子浓度也相应减小,导致腐蚀液的导电率降低,抑制了电化学腐蚀过程的进行,因此腐蚀速率减小。Y162 长X 油藏、A42长X 油藏地层矿化度分别为76.5 g/L、47.6 g/L,为重腐蚀水。

3 套损井防治措施

针对胡尖山油田套损井存在的问题,结合现场生产实际,不同油井套损成因、套损程度,产能发挥程度,2021 年套损井治理主要采用小套管固井与复合贴堵,均为采用了一种类似于累加的修复方式,与二层套管比较相似,因此能够有效抵御住高温与高压[7]。在封堵范围上,小套管固井可从人工井底封堵至井口,复合贴堵主要封堵大段严重腐蚀及穿孔段,在运用过程中具有强大的封堵能力,对于较强压力也能够进行有效抵抗。但是在运用过程中依然存在着一定的问题,主要表现在小套管井下施工工具的不健全,缺乏一套针对小套管技术的具体适用方法,以及小套管的管杆配套,管杆偏磨严重等问题。除此之外,目前长效治理过程中的油层保护技术不完善,治理后需进行二次改造。

2021 年开展套损井综合治理以来,在胡尖山油田A42 长X 油藏、Y162 长X 油藏累计实施小套管固井7口,产能恢复率84.8%,井筒恢复率91.7%,有效的降低单井维护频次、提高采油时率,小套管管径狭小,导致扶正器等工具的进入困难度较高,管套磨损严重。

3.1 小套管固井工艺

小套管固井技术是针对已经出现全井段不同程度套损的油水井从人工井底至井口再重新使用一个套管,在与上一个套管中间的空间内运用水泥浆进行封固的技术。但由于固井过程射孔段也被小套管覆盖,重新射孔时管径变小,射孔改造程度较低,需要实施二次措施,目前二次措施以压裂为主。2021 年开展套损井综合治理以来,在胡尖山油田实施小套管固井7口,产能恢复率84.8%,井筒恢复率91.7%,小套管管径较小,扶正器等工具的进入困难度高,管杆的磨损严重。

典型井分析:Z43-10 井:投产于2008 年11月,初期日产液8.36 m3,日产油2.65 t,含水率62.9%,含盐40 311 mg/L,2014 年9 月该井套损,随后座封生产,措施前日产液7.8 m3,日产油0.7 t,含水率89%,含盐45 021 mg/L,但座封有效期仅150 d,2021 年10月实施小套管固井,RBT 扇区水泥胶结评价图显示固井质量较好,射孔、压裂完井,目前平稳生产,日产液13 m3,日产油1.1 t,含水率90%,含盐45 232 mg/L,产能恢复率达152.3%。

3.2 复合贴堵工艺

复合贴堵技术主要用于套损井小段破损修复,将贴堵套管下到井下设计位置后,循环注入水泥堵剂至套管与贴堵管环形空间中,通过水泥胶结将贴堵管牢牢的贴在套损井壁上,达到对腐蚀、漏失段的封堵。作业过程需暂堵或贴堵射孔段,重新射孔时由于管径变小,射孔改造程度较低,因此需要实施二次措施改造。

2021 年复合贴堵治理套损井4口,其中A42 长X油藏1 口、Y162 长X 油藏3口,产能恢复率50.9%,井筒恢复率75%,由于施工过程中地层受到污染,射孔后需要进行二次改造,但复合贴堵仅贴堵200~300 m,施工参数难以确定,导致产能恢复率较低。

典型井分析:D592-19 井:投产于2009 年9月,初期日产液13.09 m3,日产油4.29 t,含水率61.5%,含盐75 985 mg/L,2021 年6 月该井套损,随后实施复合贴堵措施,措施前日产液11.2 m3,日产油1.10 t,含水率88%,含盐52 868 mg/L,2021 年7 月现场试压合格,射孔、酸化完井,完井后液量迅速下降至1.67 m3,含水率由100%下降到80%再下降到50%,提液效果较差,同年11 月实施压裂措施,加砂3 m3,砂比15%,破裂压力15.0 MPa,施工排量0.8 m3/min,入地液量31.3 m3。措施后日产液12.3 m3,日产油1.8 t,含水率83%,含盐80 451 mg/L,产能恢复率155.6%。

3.3 工艺优选

引起套管损伤的根本原因为内腐蚀,通过2021 年实施套损井治理的2 种工艺技术措施对比分析,依据措施效果:小套管固井>复合贴堵;结合套管状况及开发状况,对于目前无法有效座封且套损段超过300 m井以小套管固井治理为主,无法有效座封且套损段未超过300 m 井以复合贴堵治理为主。

4 结论与认识

(1)通过工程测井结果、原始地层水质分析、现场腐蚀产物等研究分析表明腐蚀是导致胡尖山油田油水井套损的最主要原因。

(2)对于目前无法有效座封、产能严重损失且套损段超过300 m 井以小套管固井为主;如套损段(射孔段以上)未超过300 m 井以复合贴堵为主,封堵至人工井底最优。

(3)小套管固井及复合贴堵工艺由于作业过程需要暂堵或贴堵射孔段,重新射孔时由于管径变小,射孔改造程度较低,因此需要实施二次措施。且小套管固井工艺存在管杆偏磨问题,复合贴堵工艺存在二次改造措施参数难以把控问题。