新型高性能环保钻井液的研发及应用

李林静

(中国石油集团长城钻探工程有限公司钻井液公司技术中心,辽宁盘锦 124010)

钻井液是油气钻井过程中各种循环流体的总称[1],被誉为“钻井的血液”,在生产中具有冷却钻头、润滑钻具、清洗钻孔、平衡地层压力等作用[2]。不同钻探环境对钻井液性能指标的要求不尽相同,但随着环保意识的逐渐加强,打造既能保障性能又能保护环镜的钻井液体系已成为钻井液领域的重要科研目标。

为解决现有环保型钻井液体系的不足,本研究工作自主研发出4 种无毒无害的环保型处理剂,并应用上述试剂进行了大量室内实验,对其进行性能评价,调整配方及用量,最终通过配方优化构建出高性能淡水及盐水环保型钻井液体系,成功应用于苏里格地区的油田现场。

1 新型试剂的研发及特点

为使该环保型钻井液具有良好流变性及降滤失能力,同时保障其抑制性、封堵性及润滑性,自主研发出降滤失剂GWFL-N、抑制剂GWDPMA、封堵剂GWSEAL、润滑剂GWLUBNF 等新型试剂。其研发机理、试剂组成、试剂功能及其与同类产品的对比情况如下。

1.1 降滤失剂GWFL-N

GWFL-N 是抗温抗盐反相乳液降滤失剂。室温下,将AMPS、丙烯酰胺、DMDAACD 等单体水溶后,用NaOH 将溶液的pH 值调节至7~8,得到单体溶液。在三口烧瓶中加入正己烷、司盘80,搅拌均匀,边搅拌边加入上述单体溶液,在进行搅拌乳化的同时通入氮气30 min,保持氮气持续吹替,加入一定量的引发剂(过硫酸铵溶液与亚硫酸氢钠溶液)。反应至规定时间后即制得能自由流动的GWFL-N 降滤失剂乳液。

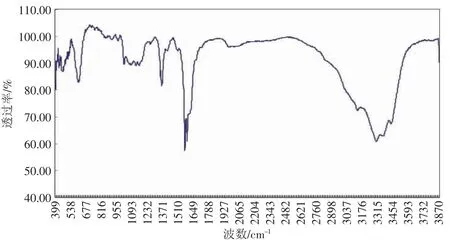

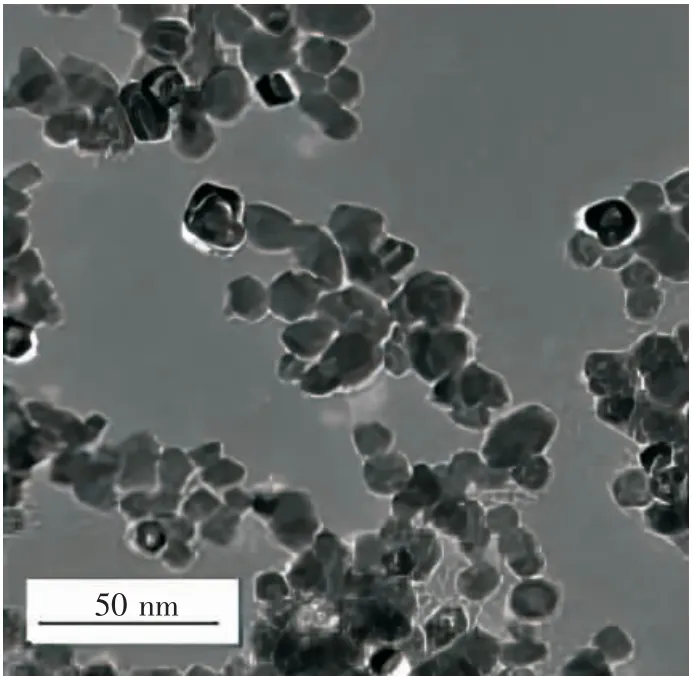

将提纯后的产品用溴化钾压片制样,在红外光谱仪上进行结构分析,所得结果见图1。3 481 cm-1处为(C=O)-N 的N-H 的伸缩振动吸收峰;3 060 cm-1处为环中-CH2-的C-H 键的特征峰;2 920 cm-1处为主链-CH2的C-H 键特征峰;1 730 cm-1处为酰胺基团C=O 的伸缩振动吸收峰;1 639 cm-1和1 620 cm-1处分别为酰胺基团的C=O 和N-H 吸收峰;1 552 cm-1处为N-H 键变形振动吸收峰;1 456 cm-1处为-CH2-的C-H键弯曲振动吸收峰;1 394 cm-1处为-CH3的特征吸收峰;1 295 cm-1处为C-N 伸缩振动吸收峰;1 183 cm-1和1 046 cm-1处为-SO3-的特征吸收峰。该红外光谱图表明,成品GWFL-N 分子链上带有分子结构设计的设想基团,证明了结构设计的正确与可行性,得到了预期产物。

图1 GWFL-N 降滤失剂红外光谱图

GWFL-N 是高分子聚合物,能有效降低钻井液滤失量、有助于稳定井壁、形成高质量泥饼。同时该试剂还能阻止滤液伤害地层,有效维护正常钻井生产活动[3]。

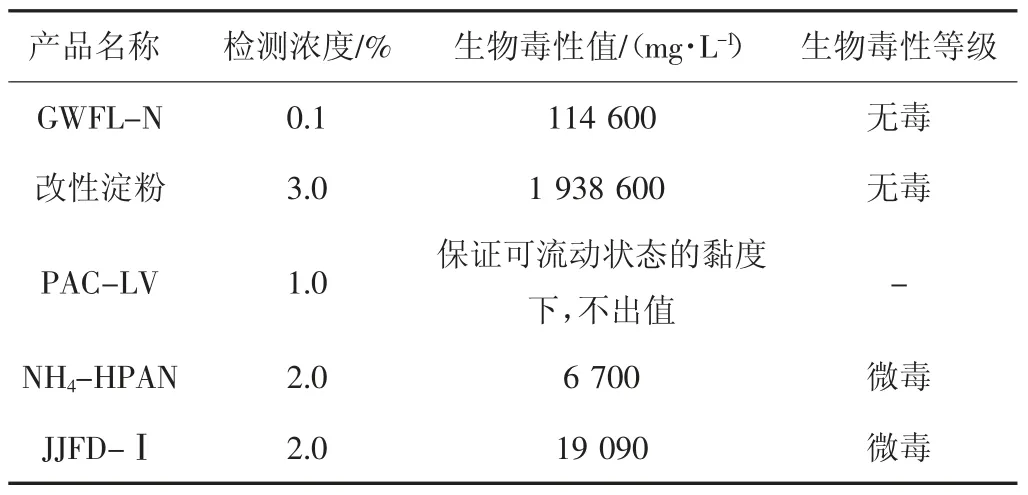

在此之前,实验室内和油田现场常用的降滤失剂有改性淀粉、聚阴离子纤维素PAC-LV、水解聚丙烯腈铵盐NH4-HPAN、钻井液用降滤失剂JJFD-Ⅰ等。按照国家能源局颁布的行业标准SY/T 6788—2010《水溶性油田化学剂环境保护技术评价方法》对上述降滤失剂进行生物毒性检测,得到结果见表1。

表1 降滤失剂生物毒性检测表

由表1 可知,新型GWFL-N 降滤失剂无毒无害,是一种可以媲美改性淀粉的环境友好型降滤失剂。

1.2 抑制剂GWDPMA

由丙烯酰胺、丙烯酸以及氢氧化钾配制成溶液进行水溶聚合,然后在过硫酸铵中引发,最终烘干粉碎成功制备GWDPMA 页岩抑制剂,这是一种丙烯酰胺衍生物,呈粉末状。该试剂由单体合成,有固定的基团比例,结构及性能稳定。

该抑制剂具有碳碳双键和一些活性官能团,因此具有交联性单体的特性,能形成性能优异的共聚物[4]。同时,其具有抑制地层水化膨胀的能力,能很好地改善钻井液流变性、减少动切力,降低黏度,提高钻井速度。

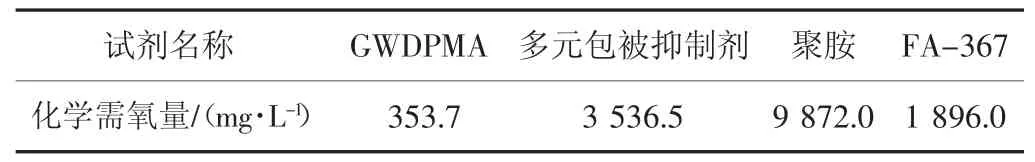

以往常用的钻井液抑制剂有多元包被抑制剂、聚胺(液体)、两性离子聚合物包被剂FA-367 等。经生物毒性检测,GWDPMA 和以上几种抑制剂均为无毒化学品。对上述试剂进行化学需氧量检测,结果见表2。

表2 抑制剂化学需氧量检测表

化学需氧量(COD)是指在规定条件下,待检试样中能被氧化物氧化所需耗用氧化剂的量,它是衡量试样中还原性污染物浓度的综合指标[5]。新型GWDPMA抑制剂化学需氧量低,污染物少,具有长期稳定性,能有效降低钻井液稀释次数,改善钻屑质地,提升储层的抗石灰侵、抗气侵、抗水泥侵、抗固相侵能力。

1.3 封堵剂GWSEAL

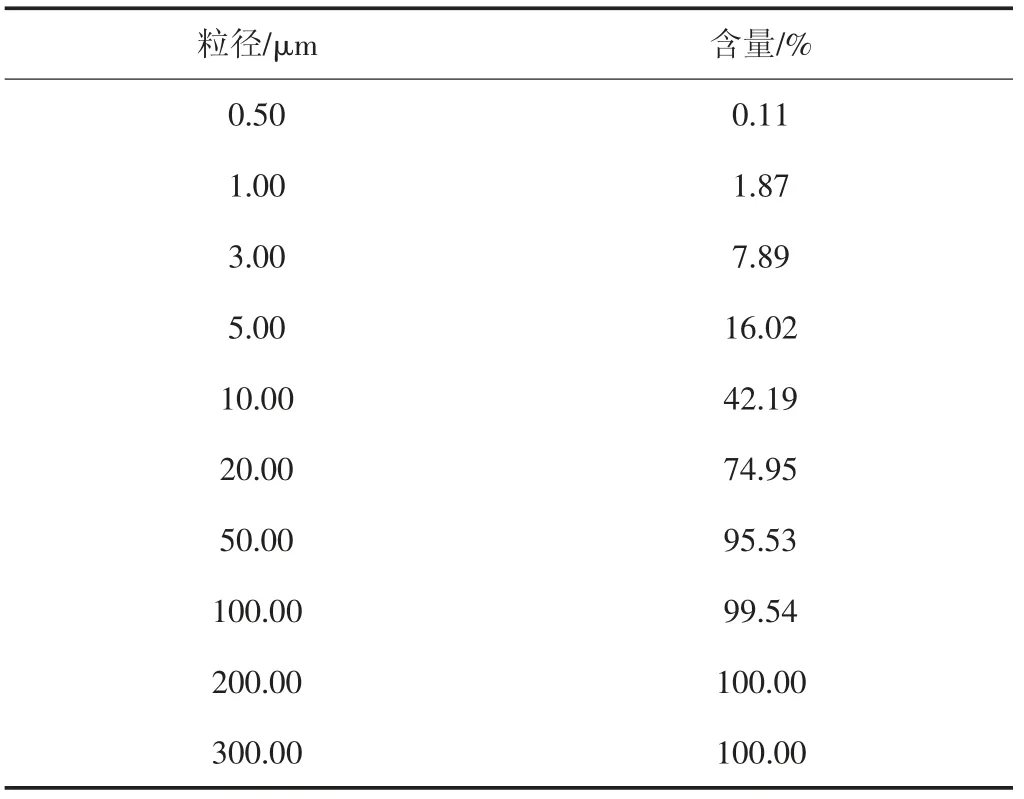

GWSEAL 为钻井液用防塌封堵剂,是乙烯树脂衍生物。该试剂的合成采用反相乳液聚合法:将聚合物树脂制备成单体水溶液,在油溶性表面活性剂作用下将其与有机相形成油包水型乳状液,再经油溶性引发剂引发聚合反应,将聚合物树脂部分磺化,即制得GWSEAL封堵剂。对其进行粒度分析实验,结果见表3。

表3 GWSEAL 封堵剂粒度分析表

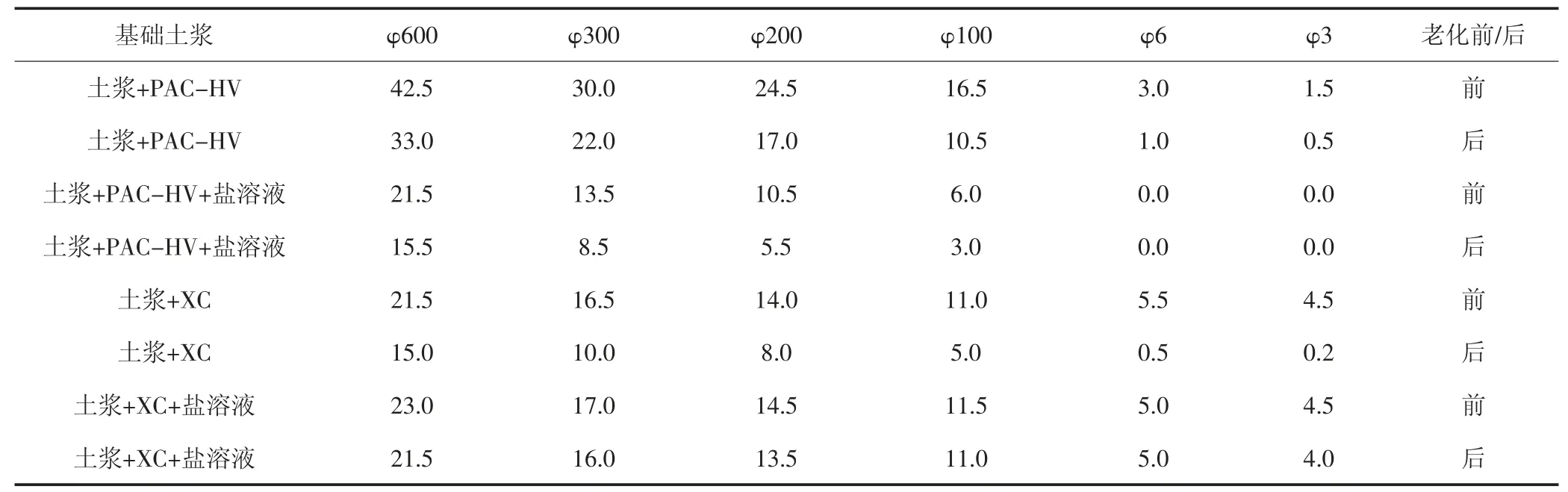

深井钻探中地层环境极为复杂,钻井活动易造成井壁失稳。因此需要在钻井液体系中添加封堵剂,提高地层承压能力,维持井壁稳定[6]。GWSEAL 封堵剂是乙烯树脂衍生物,其分子链两端具有极其活泼的双键,释放到井壁处能够迅速固化,提供一定的力学强度,起到封堵作用。同时,该试剂还具有高度耐腐蚀性及耐碱性,具有一定的耐水解能力,能有效封堵井壁,保护地层。该试剂透射电镜表征图像见图2。

图2 GWSEAL 封堵剂电镜表征图像

其他常用封堵剂有磺化沥青FT-1A、纳米乳液封堵剂以及纤维类封堵材料。磺化沥青含有磺基,水化作用强,作用不稳定且易于挥发[7],对环境存在一定污染。经检测,其化学需氧量高达4 868.0 mg/L。而纤维类封堵材料通常在井壁无法形成有效的低渗阻挡层,在微裂缝上搭桥时无法有效阻止钻井液侵入,封堵作用较弱。纳米乳液封堵剂则是一种比较环保的纳米级微粒封堵剂。同样,新型GWSEAL 封堵剂也规避了以上缺陷,具有有效封堵性,经过生物毒性检测证明其无毒无害,对环境友好。

1.4 润滑剂GWLUBNF

GWLUBNF 是一种低荧光型钻井液用润滑剂,由多种脂类和表面活性剂加工精制而成,是水分散型黄色乳液。在其研发过程中进行了润滑油基础油优选,该试剂由极压剂与优选出的润滑油基础油在35~50 ℃条件下搅拌复配制得。

经检验证实,该新型润滑剂无生物毒性。与油性石墨等传统润滑剂相比,该新型试剂不改变地层表面的亲油亲水性,可生物降解,是一种安全环保的钻井液处理剂。

GWLUBNF 润滑剂能显著提高钻井液的润滑性能,降低泥饼黏滞系数。该试剂在金属表面具有较强的吸附能力,故能改善钻具表面活性,有效的减摩、抗损,降低钻井扭矩,防止压差卡钻[8]。同时其低荧光特性还有利于录井等后续生产工作。

2 淡水及盐水钻井液体系的构建

实验分别测试了上述新型环保试剂的性能,通过控制变量法将其与同类处理剂进行对比,并通过大量室内实验,优选出基础土浆及其他配套处理剂,将自主研发的新型处理剂整合进钻井液配方,构建高性能环保型淡水及盐水钻井液体系。

2.1 基础土浆及配套处理剂的优选

钻井液体系基础土浆选用膨润土配制,具有良好流动性及承载能力。实验选取苏里格页岩区块的地质条件作为评价标准,确定热滚温度及高温高压滤失量实验温度为130 ℃。用膨润土配制不同浓度基础土浆,在其中添加基础试剂,测定各浓度基础土浆的流变性,最终选用1%膨润土浆为基础土浆。

基础试剂包括提黏提切剂和氯化钾。其中提黏提切剂选取聚阴离子纤维素PAC-HV 和黄原胶XC 进行评价。氯化钾在钻井液体系内有抑制泥页岩水化分散、防止井壁坍塌的作用,钻井液体系中通常会加入氯化钾,调配成含盐体系。但为保障体系环保,防止氯离子进入地层污染水体,实验配制了盐水及淡水两种体系,淡水体系中不含氯化钾,分别对两组体系进行了流变性测量,实验结果见表4。其中老化环境为130 ℃高温下热滚16 h。

表4 提黏提切剂及盐溶液优选实验

实验数据表明,应用XC 作提黏提切剂的钻井液体系在热滚前后性能更加稳定,因此选取XC 作为体系的配套处理剂。表4 数据显示,氯化钾盐的添加与否对体系流变性影响不大,因此在后续实验中同时调配了盐水及淡水两种钻井液体系。

2.2 新型试剂与同类试剂的对比评价

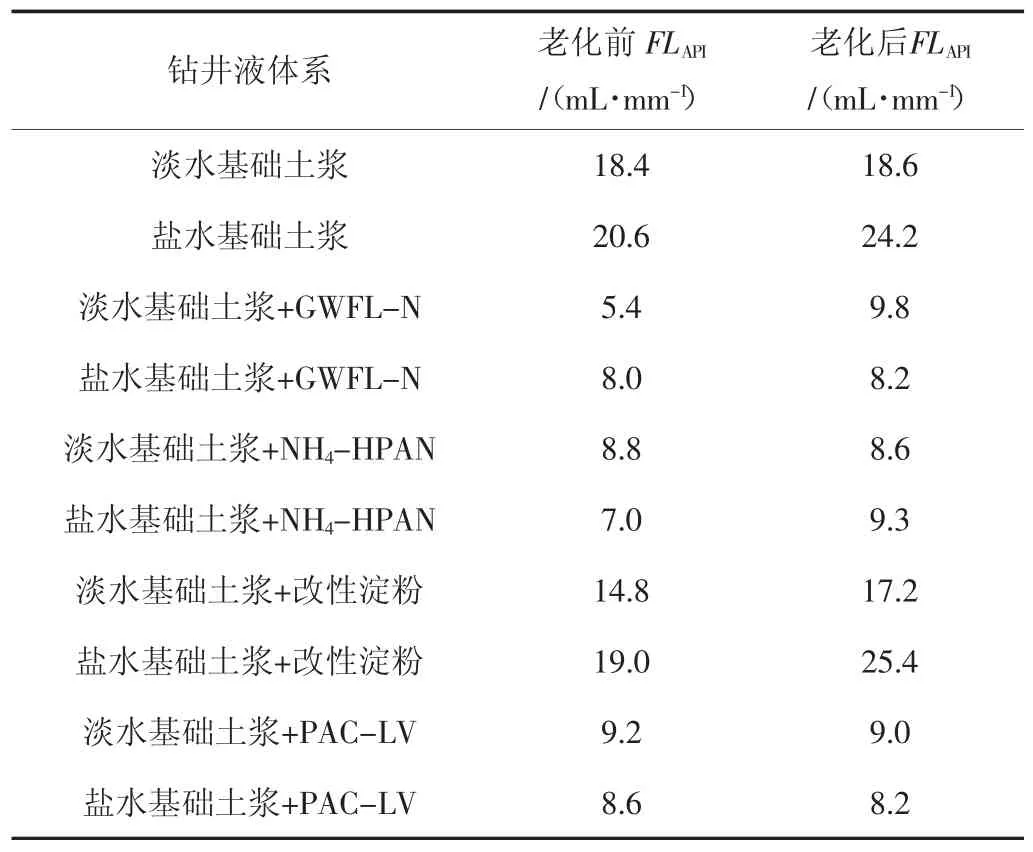

2.2.1 评价降滤失剂 通过中压滤失量实验对水解聚丙烯腈铵盐NH4-HPAN、改性淀粉、PAC-LV 以及新型试剂GWFL-N 等降滤失剂进行评价。将土浆+XC 作为淡水体系基础土浆,将土浆+XC+KCl 作为盐水体系基础土浆,分别加入上述降滤失剂,在老化前后测得的API滤失量见表5。老化环境为130 ℃高温下热滚16 h。

表5 降滤失剂性能评价表

实验表明,新型GWFL-N 降滤失剂具有明显的降滤失作用,降失水效果比改性淀粉更加明显,与NH4-HPAN、PAC-LV 降滤失效果接近,可以应用在环保体系中替代原有降滤失剂。

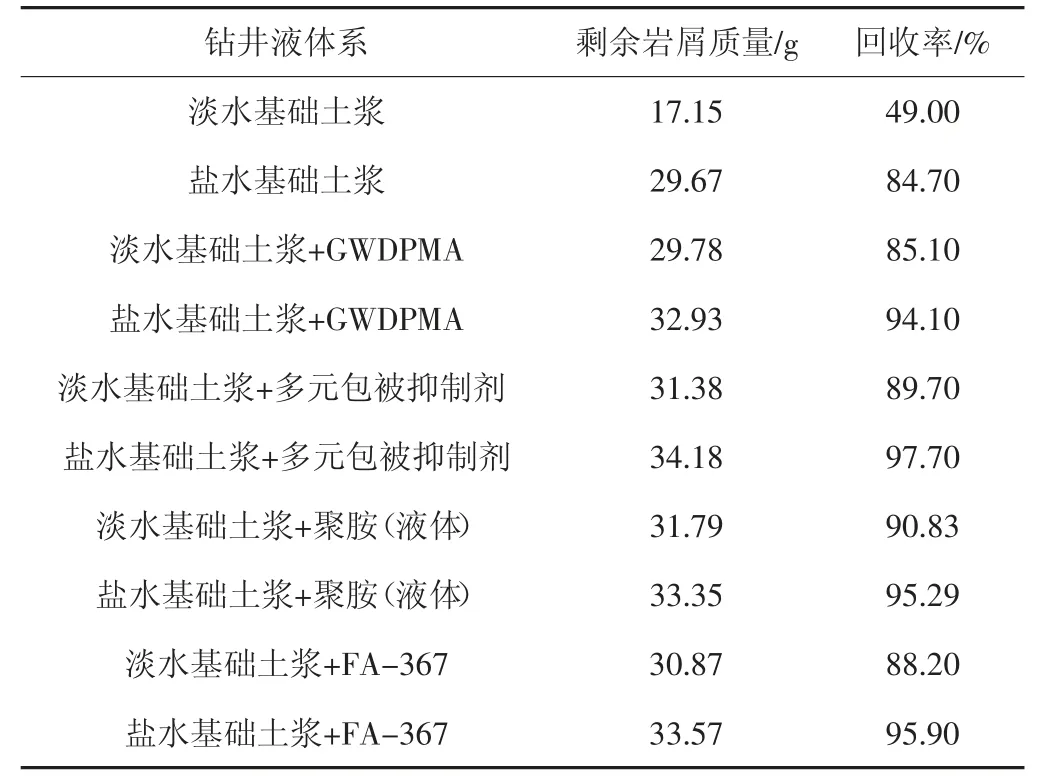

2.2.2 评价抑制剂 抑制剂的主要作用是抑制岩层被侵蚀成小颗粒碎块水化分散,保护井壁防止坍塌。为评价新型GWDPMA 抑制剂与多元包被抑制剂、聚胺(液体)、两性离子聚合物包被剂FA-367 等其他常用抑制剂进行了岩屑回收实验。同样将土浆+XC 作为淡水体系基础土浆,将土浆+XC+KCl 作为盐水体系基浆,分别加入上述抑制剂,各取350 mL 装入高温老化罐,在各老化罐中加入35 g 岩屑,经过16 h 高温热滚后测量剩余岩屑质量,实验结果见表6。

表6 抑制剂性能评价表

由表6 可知,新型GWDPMA 抑制剂在淡水体系和盐水体系中都发挥了良好抑制性,其在淡水体系中的岩屑回收率高达85.10%,在盐水体系中的岩屑回收率高达94.10%,与同类处理剂相比,新型GWDPMA 抑制剂的性能相当出色,抑制性高,安全环保。使用新型GWDPMA 抑制剂后回收烘干的岩屑见图3,左边托盘为淡水体系回收的岩屑,右边托盘是盐水体系回收的岩屑。

图3 应用新型GWDPMA 抑制剂进行岩屑回收率实验

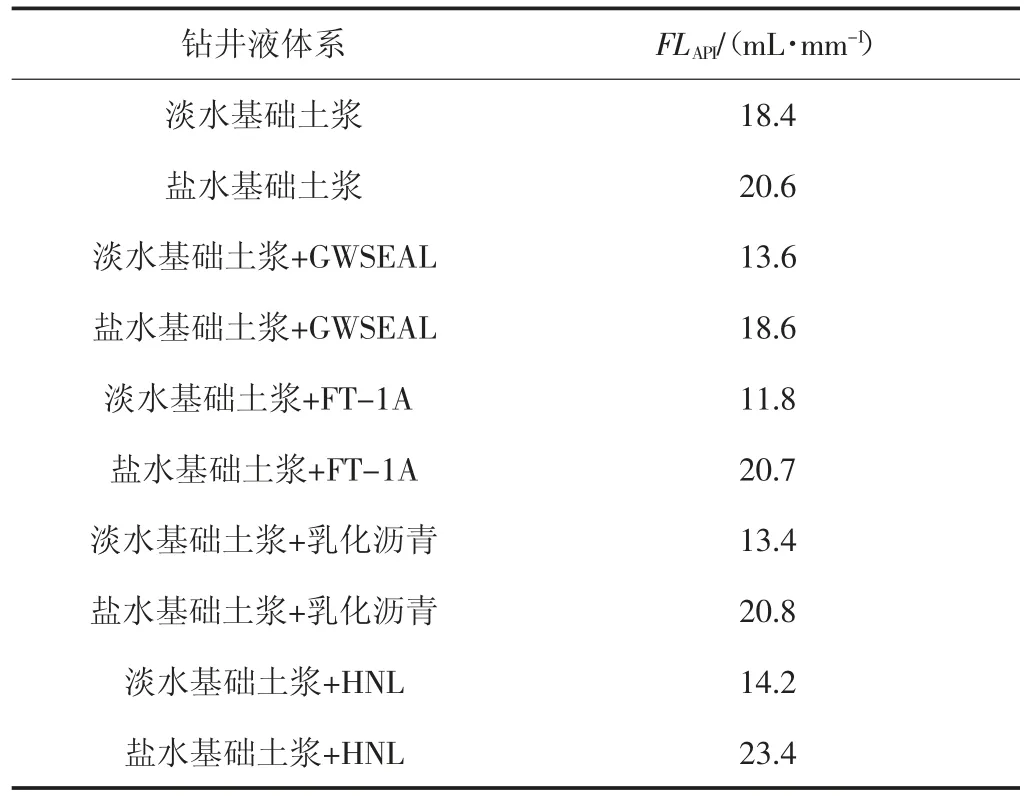

2.2.3 评价封堵剂 封堵剂具有一定的封堵性,通过API 滤失量实验对其进行评价,失水量小即表明封堵效果好。选取土浆+XC 作为淡水体系基础土浆,选取土浆+XC+KCl 作为盐水体系基础土浆,分别加入新型GWSEAL 封堵剂、磺化沥青FT-1A、乳化沥青、HNL(汉科纳米封堵剂)进行API 滤失量实验,得到的实验结果见表7。

表7 封堵剂性能评价表

不难看出,新型GWSEAL 封堵剂在盐水中的封堵性能比其他常用封堵剂更加优越,在淡水中也体现出了较好的封堵性。使用GWSEAL 封堵剂能有效防塌封堵,保护油气层。

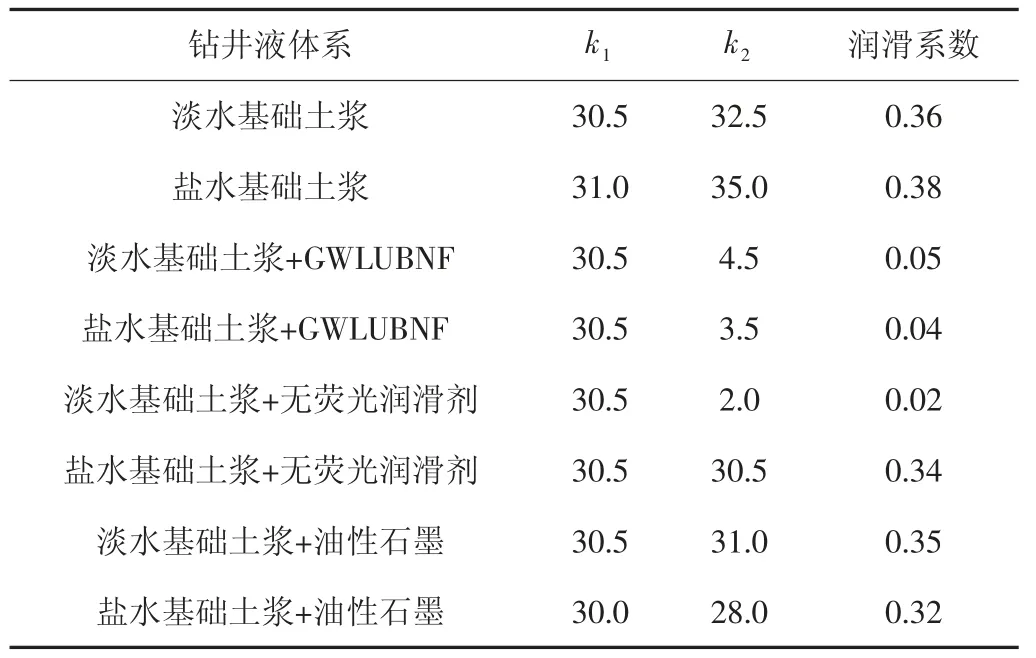

2.2.4 评价润滑剂 实验通过极压润滑仪进行润滑性能实验,在淡水体系和盐水体系中各加入新型GWLUBNF 润滑剂、无荧光润滑剂、油性石墨,对其进行润滑性评价,实验结果见表8。

表8 润滑剂性能评价表

表8中,k1是极压润滑仪在16.95 N·m 扭力下测量蒸馏水时仪表示数,k2则是同样扭力下测量各组钻井液时仪表示数,经公式可计算出润滑系数,润滑系数越小表明钻井液体系润滑性越好。润滑系数的计算公式如下:

由表8 可知,新型GWLUBNF 润滑剂在淡水体系及盐水体系中都有很好的润滑性,大幅降低了基础土浆的润滑系数,比同类产品效果更好,在盐水体系中也更加稳定。

2.3 体系整体调配

上述对比评价实验表明,自主研发的一系列新型试剂不仅安全环保,且性能优越,可应用于钻井液体系,在生产中替代大部分同类产品。

调整体系时另外添加了烧碱,促进处理剂分散,提升膨润土水化能力。在盐水体系中,另外添加淀粉作降滤失剂:经大量实验表明,淀粉在盐水体系中能与新型GWFL-N 降滤失剂发挥协同作用,更有效地降低钻井液滤失量。同时,淀粉也是一种环保型降滤失剂,成本低,经济效益高。

实际生产中应用的钻井液体系应具有多级分散的颗粒分布。即在钻井液中必须有大、中、小各种颗粒[9],新型GWSEAL 封堵剂是一种固体粉末,因此在配方中添加了呈液体状态的HNL 纳米封堵剂,为体系添加纳米级微小颗粒,使钻井液能有效封堵各种规格的地层孔隙。

提升钻井液体系承载能力才能使各种颗粒合理分布,在钻井过程中,由大到小的颗粒会相继桥堵孔隙,形成致密滤饼,防止地层污染,实现钻井液循环功能。加重剂选用较为常见的重晶石,该处理剂能促使钻井液体系有效控制地层压力,防止地层涌水、坍塌,抑制井喷[10],同时该试剂还能提升钻井液承载能力,有效调整密度,实现平衡压力钻进。

调整后的新型高性能环保淡水及盐水钻井液体系配方如下:

1#淡水体系:1%膨润土浆+0.2%NaOH+GWFL-N降滤失剂+GWDPMA 抑制剂+0.3%XC+GWSEAL 封堵剂+HNL(汉科纳米封堵剂)+GWLUBNF 润滑剂+185 g重晶石;

2#盐水体系:1%膨润土浆+0.2%NaOH+GWFL-N降滤失剂+淀粉+GWDPMA 抑制剂+0.35%XC+GWSEAL 封堵剂+8%KCl+HNL(汉科纳米封堵剂)+GWLUBNF 润滑剂+152 g 重晶石。

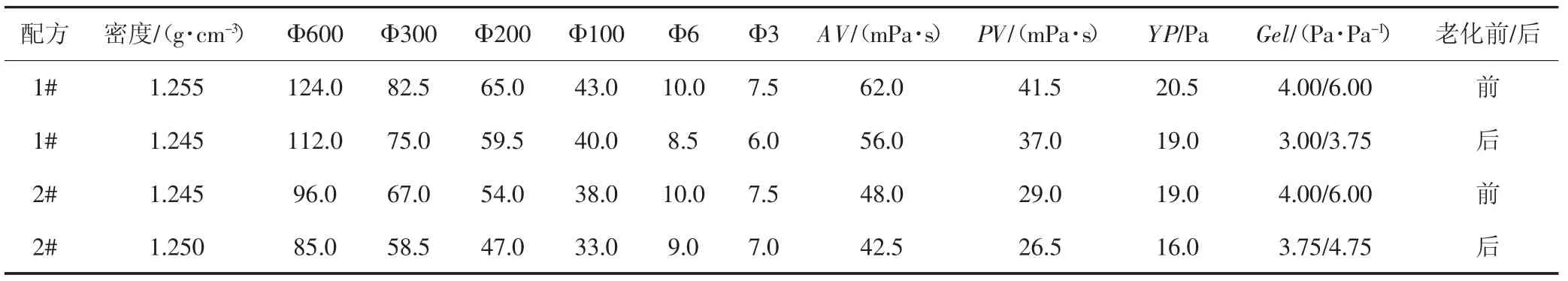

经大量实验反复调整,确定了试剂加量,最终得到的流变性数据见表9。各组配方流变性实验的测量温度为50 ℃,高温老化环境为130 ℃下热滚16 h。

表9 新型高性能环保淡水及盐水钻井液体系流变性

两组体系在老化前后均进行API 滤失量实验,对老化后的淡水及盐水体系配方进行高温高压滤失量实验,实验结果见表10。高温高压滤失量实验温度为130 ℃。

表10 新型高性能环保淡水及盐水钻井液体系滤失量

以上实验结果表明,该钻井液体系能完美契合苏里格区块的施工环境,具有良好的流动性、降滤失性、封堵性及润滑性,可以在后续生产工作中投入现场应用。

3 体系环保性评价

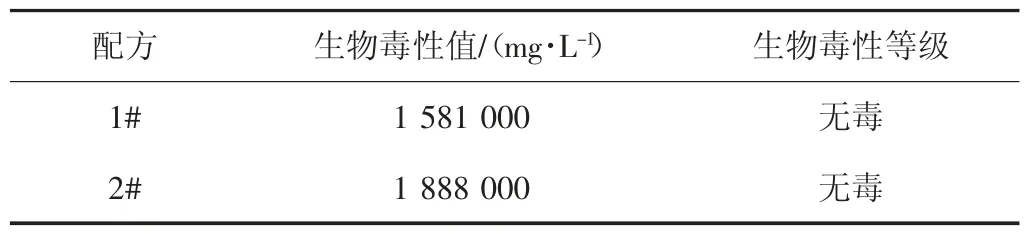

对新型高性能环保淡水及盐水钻井液体系进行了生物毒性检测,结果见表11。

表11 新型高性能环保淡水及盐水钻井液体系生物毒性检测表

经证实,新型环保钻井液体系的生物毒性等级为无毒,是一种安全环保、无毒无害的环保型钻井液。

4 现场应用情况

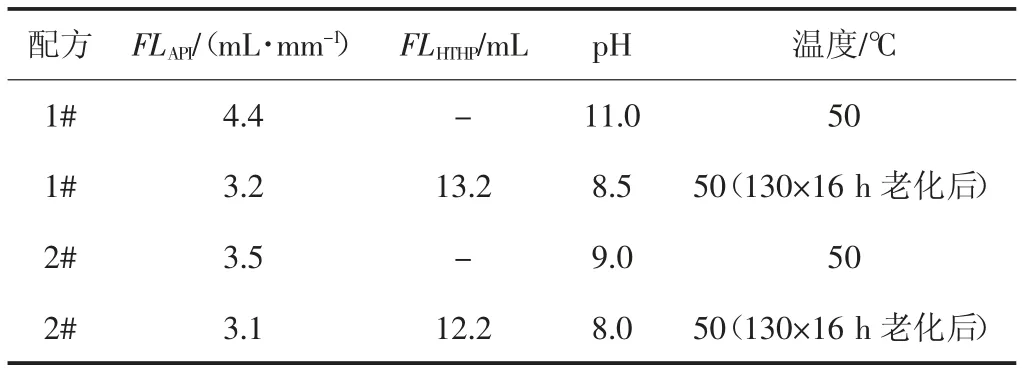

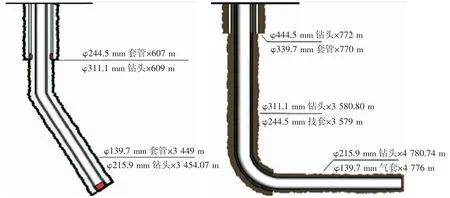

位于苏里格区块的刘家沟组,石千峰组,石盒子及山西组等地存在多个漏层,常规井主要漏失地层为刘家沟组及目的层,经常发生恶性井漏,经过多次静止堵漏、承压堵漏及水泥堵漏,效果均不理想,水平井井漏集中在目的层,井漏问题突出(图4)。此外,苏里格区块常年开采造成地层亏空以及压裂、酸化等原因造成地层压力变化,承压能力逐年降低,目的层井漏严重。直罗组地层泥岩还存在不稳定现象:此前苏里格区块表层套管只封住直罗组洛河水层,100 多米不稳定泥岩段裸露,动力钻具起下钻刮碰井壁,掉块滞留井筒聚堆形成砂桥,导致电测遇阻;苏里格区块大号边缘水平井,地层胶结差,地质疏松,高伽马值硬脆性泥岩钻遇率高,施工难度进一步加大,以82 排水平井尤为突出。

图4 常规井及水平井的井深结构示意图

针对上述问题,在苏里格现场随机选取了1 口常规定向井和1 口水平井,皆采用新型环保钻井液体系,分别与不参与试验的生产井进行了对比。其中常规井在二开至2 800~3 100 m 采用淡水体系,在3 100 m 至完钻(3 600~4 100 m)过程采用盐水体系。水平井在二开至2 800 m 采用淡水体系,2 800 m 至三开水平段采用盐水体系。

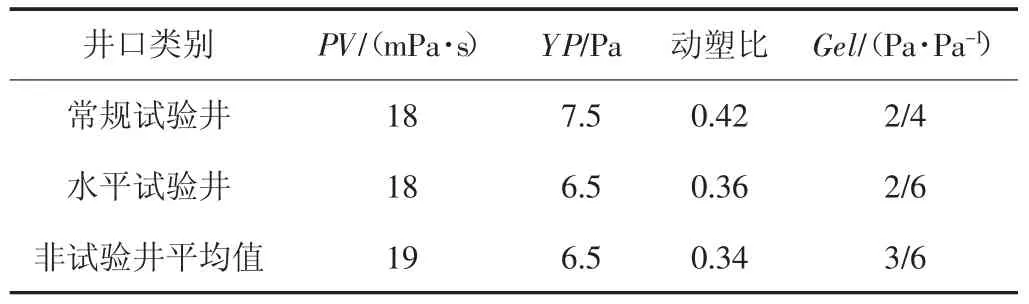

试验井2口,平均井深3 443 m,平均钻井周期13 d,平均完井周期16.5 d;不参与试验的生产井共有114口,平均井深3 507.71 m,平均钻井周期13.1 d,完井周期17.23 d。从对比数据可以看出:在试验井平均井深比不参与试验的生产井少64.71 m 前提下,试验井钻井周期略好于不参与试验的生产井钻井周期0.1 d,基本持平;试验井完井周期略好于不参与试验的生产井完井周期0.73 d,基本持平。更换钻井液体系进行对比实验后,其性能对比见表12。

表12 试验井与非试验井的钻井液性能对比数据表

进行数据对比可以看出,试验井的动切力与动塑比都比非试验井高,而初终切比非试验井低,在生产过程中还发现,试验井的平均井径扩大率大于非试验井,改型后的滤失量也比等类型油井更低,有良好的降滤失效果。

除了应用于苏里格现场外,该钻井液体系还先后应用于辽河油区的现场,均取得良好效果。其中冷210井完钻井深3 690 m,钻井周期41 d,完井周期50 d,该井井底温度120~130 ℃,全井段未添加任何黑色处理剂,实现处理剂彻底去黑。完井阶段钻井液高温高压失水9 mL(120 ℃),出罐状态良好,在多趟的电测中均一次到底,全井无复杂工况,打破了该区块施工易复杂的情况,完美的保障了该井的顺利施工,取得了环保型水基钻井液阶段性技术突破。

洼77-H3 井的完钻井深3 953 m,垂深2 665.26 m,水平位移1 486.03 m,水平段超过1 000 m,全井段施工顺利,创洼77 块水平井裸眼段最长,水平段最长两项施工纪录。

雷123 井完钻井深4 486 m,全井施工顺利,完井电测一次成功,钻井液保障该井施工顺利,打破该区块施工井易复杂的困境。其中,三开设计井深3 165 m,新型环保钻井液体系最终助力三开完钻井深度达到3 464 m,创造了该区块三开Φ311.1 mm 施工最深纪录。

5 小结

综上所述,新型降滤失剂GWFL-N、抑制剂GWDPMA、封堵剂GWSEAL、润滑剂GWLUBNF 具有良好性能,安全环保,能应用于淡水及盐水钻井液体系,适配现场的生产环境,提供良好的钻井液流变性和降滤失能力。

新型高性能环保淡水及盐水钻井液体系达到了无毒、去色及可生物降解的环保目标,同时体系流变性及滤失性得到了优化,自主生产的新型环保试剂降低了钻井成本,解决了区块地质条件对钻井液性能要求高的技术难题,推动了环保钻井工程技术的发展。