海上特稠油油藏超临界CO2 和蒸汽同注提高采收率研究

戎凯旋,袁玉凤,孟小芳,寇双燕,李振

(1.中海油田服务股份有限公司油田生产事业部,天津 300459;2.海洋高效开发国家重点实验室试验与分析室,天津 300459)

热采工艺广泛应用于稠油油藏的开发。但对于埋深超过800 m 的底水特稠油油藏,注蒸汽无法实现有效动用。SAGD(蒸汽辅助重力泄油)在此类油藏中也进行了矿场试验,但由于油藏压力高和底水能量大而效果不佳。近年来,将二氧化碳(CO2)注入油藏来提高采收率的技术(EOR)越来越受到人们的关注。由于采用常规注水开发的油田进入开发的末期,还有25%~50%的原油储量被剩余在地下,根据CO2驱油的经验,可以通过在适当条件下注入混相或不混相CO2,相当一部分残余油和剩余油能够被采出来[1]。已经有很多学者对CO2提高稠油采收率机理做了大量研究。RAVEL等[2]对裂缝介质中的CO2-稠油相互作用机理进行了数值模拟研究,揭示了CO2对稠油的作用机理主要包括:溶解膨胀、剥离剩余油、重力和毛细作用。陈涛平等[3]进行了注入CO2、表面活性剂和蒸汽的蒸汽驱实验,他总结说CO2的降黏、膨胀和降低界面张力对提高稠油油藏的采收率具有重要作用。李玉星等[4]指出,超临界CO2对原油的膨胀、降黏是提高稠油采收率的主要机理。徐丽婷[5]开展了原油和CO2在高压条件下的相态研究。他们发现在46 ℃时,饱和CO2的原油体积可以增加18%,而原油的黏度可以降低到0.15 mPa·s。

1 油田概况

W 油田属于强底水特稠油油藏,油藏埋深845~945 m,油藏条件下原油黏度33 595~39 099 mPa·s。沉积环境为辫状河沉积,储层厚度44.2~85.8 m,平均孔隙度32.9%,平均渗透率2 908 mD。

该油田已经进行了3 口井的蒸汽吞吐矿场试验。由于井筒和泵筒堵塞,导致生产井无法连续生产,为了解决井筒中油稠的问题,在生产流程中添加了多种化学药剂,但均未取得满意的效果。SAGD 是厚层稠油油藏热采开发的有效方式之一,但强底水导致SAGD 开发过程中不能过分降低储层压力,并且蒸汽驱、注气等其他开发方式显然不适用于该油藏。该油藏的唯一解决方案是改进SAGD 工艺来适应油藏条件,为了解决SAGD 方式存在的油藏注入压力高、采收率低的问题,提出了超临界CO2-蒸汽同注方法。该方法的原理是通过大量气体分担蒸汽腔压力,通过协同气体高溶解性和高干度蒸汽的降黏作用来提高油的流动性。

2 超临界CO2 提高稠油油藏采收率机理

超临界CO2在稠油开采过程中的作用机理包括溶解膨胀、溶解降黏、降低界面张力、提高注入能力。

2.1 超临界CO2 的低密度和低黏度

在高温高压条件下对其密度和黏度进行了测试,结果见图1。结果表明,在常规条件下,CO2的密度可高达0.97 g/cm3(10 MPa,10 ℃)。但在超临界条件下,密度随压力的增加略有变化。在10 MPa 和200 ℃条件下,CO2的密度仅为0.12 g/cm3。

图1 不同温度不同压力条件下CO2 密度变化曲线

2.2 溶解膨胀和降黏作用

溶解能力强是超临界CO2的重要特性之一。超临界CO2更容易溶解到烃类流体中,从而使原油膨胀,体积增加,增加弹性能。膨胀系数受温度、压力和油成分的影响。根据KLINS M A 和ALI S M F[6]1982 年在一定条件下单位体积的原油中溶解123.8 m3的CO2,可使原油的体积增加35%。另据JHA K N N[7]1986 年在4~6 MPa 和20~25 ℃条件下,单位体积的石油可溶解50~100 m3的CO2,使原油体积增加10%~20%,黏度降低90%以上。

分别对20 ℃、50 ℃、100 ℃、200 ℃、300 ℃和2~20 MPa 压力下饱和原油的溶解度进行了实验研究。该油样为W 油田馆陶组油样,溶解度测试结果见图2。根据实验结果可以发现CO2的溶解度随压力线性增加,随温度线性降低。在10 MPa、200 ℃条件下,CO2的溶解度可高达34 m3/m3,体积膨胀率为15%。

图2 目标油田原油对CO2 的溶解度

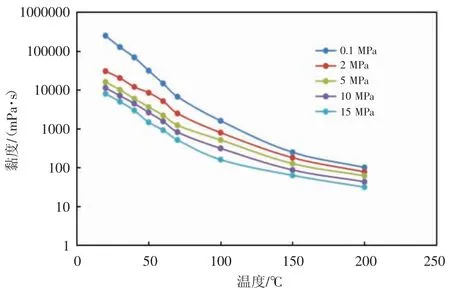

在高压高温条件下,CO2在原油中的溶解度较大,原油黏度也会大幅度下降。用毛细管黏度计测定饱和原油在不同压力条件下溶解CO2后的黏度,实验结果见图3。实验结果表明,在2 MPa 和20 ℃条件下,原油溶解CO2后的降黏率可达95%以上,在高温条件下降黏率也在70%以上。在油藏条件下,如果CO2处于超临界状态,地层原油的流动性将增加近3 倍。

图3 不同条件下饱和气体的原油黏度

2.3 降低界面张力

虽然CO2非混相驱时CO2与原油的界面张力不能降至为零,但由于CO2在水和原油中的溶解,仍可以降低界面张力。史俊勤[8]发现CO2溶解于水和原油时,油水界面张力可以下降约30%。在稠油实验研究中也证明,当压力从0.1 MPa 增加到5.5 MPa时,界面张力从25 mN/m 降低到16 mN/m[9]。

在不同的压力和温度下,利用悬垂法进行了相关实验,实验结果见图4。从实验结果可以看出,界面张力随压力降低而随温度升高。当温度为15 ℃,压力为10 MPa 时CO2饱和原油的界面张力小于5 mN/m,与常温常压条件下的界面张力相比,减少约80%。

图4 不同条件下原油与CO2 界面张力变化曲线

2.4 减少热损失

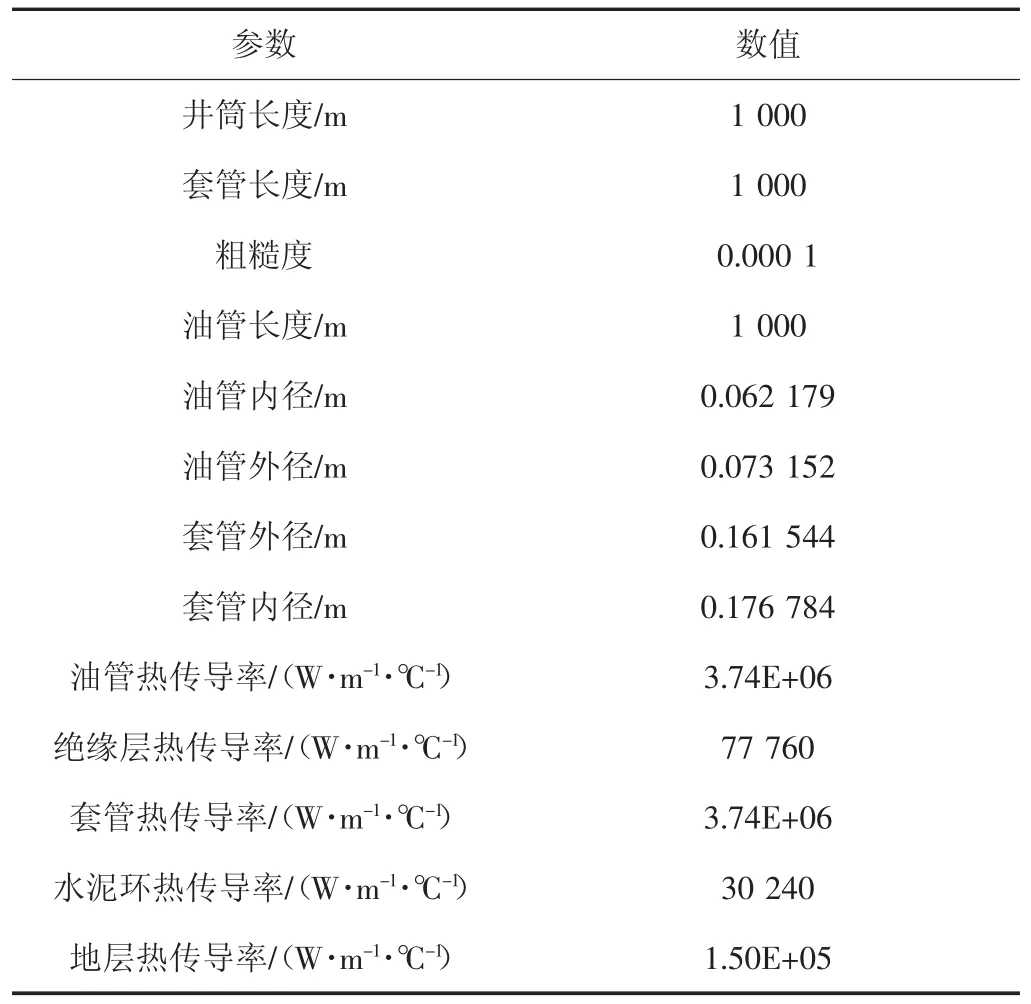

由于气体具有较低的热传导率和比热容,因此气体和蒸汽的混合物比纯蒸汽的导热率更低,即使在气量很大(例如超过5%)时也很明显。利用这个特性,可以大大降低注热管柱沿程的热损失。分别计算了蒸汽混合不同比例气体时,注热管柱沿程的热损失,计算所用参数见表1。

表1 计算注热管柱沿程热损失所用参数

计算结果见图5。可以看出,蒸汽沿着注热管柱注入地下,沿程由于热损失导致干度逐渐降低。如果只注入纯蒸汽,注热管柱热损失高达40%,井底蒸汽干度只有40%左右。通过在蒸汽中加入气体,可以减少热损失。当摩尔分数为40%的气体被混注入井筒时,井底蒸汽干度可以提高到60%以上。

图5 蒸汽混注不同比例气体时注热管柱的热损失曲线

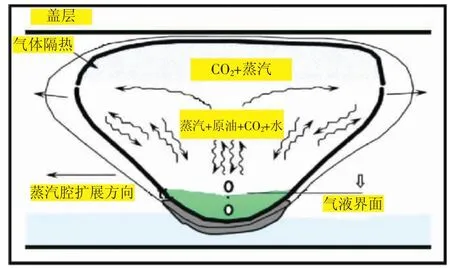

2.5 抑制蒸汽超覆盖,增加蒸汽腔横向扩展

气体辅助SAGD 工艺是将气体注入蒸汽腔,使气体在蒸汽腔边界附近聚集。张运军等[9]认为注汽可以替代部分蒸汽,提高开发经济效益,提高蒸汽腔的扩展体积。在超临界CO2和蒸汽同注方法中,注入的气体量远高于气体辅助SAGD 工艺,气体在蒸汽腔上方聚集,形成隔热层,减少蒸汽在盖层的热损失,同时能够延缓蒸汽腔纵向超覆趋势,增大腔体横向扩展范围。该过程的示意图见图6。

图6 超临界CO2-蒸汽同注SAGD 生产示意图

根据以上机理可以得出结论,压力、温度和溶解CO2浓度是影响SAGD 产能的主要因素。高压、高CO2浓度、低温可以提高注汽性能和采收率,应该综合考虑CO2的溶解和蒸汽温度之间的平衡,从而达到最好的效果。

3 数值模拟研究

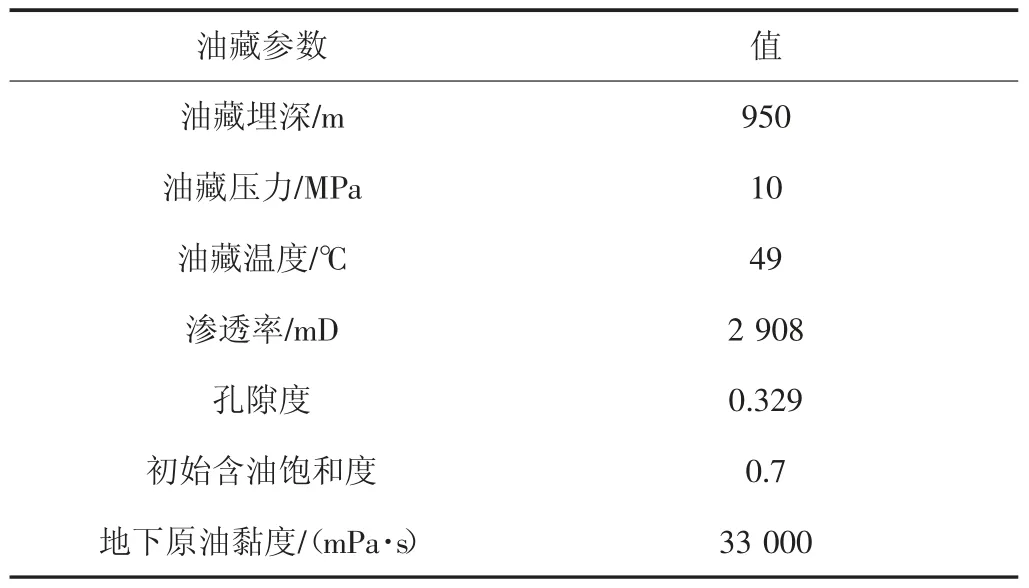

W 油藏因深度大、底水大,无法采用常规SAGD 方式开发,开展了超临界CO2辅助SAGD 研究。根据W 油藏的地质油藏参数建立理论模型,油藏参数见表2。模型中总共有100×50×50 个网格。2 口水平井位于油藏底部,与油水界面平行。下生产井与注入井之间的距离为5 m,距底水的距离也是5 m,底水采用范特科维奇法设置,厚度100 m,半径5 000 m。

表2 油藏参数表

生产以蒸汽吞吐预热2 个轮次,然后转SAGD 的方式,即上井连续注汽,下井连续生产。为防止蒸汽汽窜到生产井,蒸汽注入速度设定为200 m3/d。注入压力保持在原始储层压力,以减轻底水突进到储层,蒸汽腔扩展到储层顶部后开始注汽。地面条件下的气体与蒸汽水当量体积的体积比设定为400∶1(摩尔分数约为40%)。

4 结果分析

根据模拟结果可知,该方法在目标油藏中是有效的。500 m 水平段日产油量可高达120 t,而注汽量仅为100 m3/d 左右,与传统的注纯蒸汽方法相比,蒸汽的注入量大大减少(汽油比为2~5)。这种方法存在的缺点是采收率仅为40%,可以进一步展开提高采收率的研究。

通过垂直于水平井的温度场剖面(图7)可以看出,蒸汽腔内部温度高达300 ℃,对应的饱和压力高达8 MPa。蒸汽超覆的过程也非常明显,导致蒸汽腔呈倒三角形。高温区在盖层下方膨胀,仅局限在蒸汽腔的内部和上部,蒸汽腔的温度随着远离蒸汽腔内部而逐渐降低,可以看出黑色三角形区域的温度在200 ℃左右,蒸汽大部分冷凝为热水,这也表明气体含量随着远离蒸汽腔中心部分而增加。从蒸汽腔不同位置的温度比较可以看出,蒸汽主要用来对腔体中部和上部进行加热降黏,而气体主要用来扩大横向腔体的波及范围。

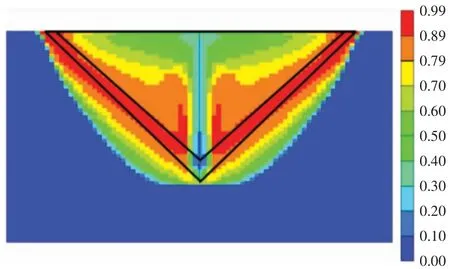

同一截面同一时间的含油饱和度分布见图8。黑色三角形表示注采过程中低含油饱和度区域的前缘,图中的黑色三角形与图7 的位置是基本重叠的。从图中可以看出,低含油饱和度区域要比高温区域大得多。说明不仅是高温蒸汽波及降低了原始含油饱和度,而且气体的溶解降黏也起到很大的作用。蒸汽腔顶部的含油饱和度远低于高温蒸汽区域的含油饱和度,是因为超临界条件下CO2在水和原油中的溶解度较大,大大降低了油水界面张力,提高了驱油的效率。

图7 SAGD 生产蒸汽腔温度剖面图(垂直水平井)

图8 SAGD 生产蒸汽腔含油饱和度剖面图(垂直水平井)

蒸汽腔的气体饱和度分布场图见图9。从图中可以看出,腔体内部的气体饱和度很高,边缘的气体饱和度在0.5 左右。在核心区,蒸汽仍处于气态,没有冷凝,而且CO2也处于气相状态,因此该区域的含气饱和度较高。在腔体顶部,蒸汽冷凝成热水,气体饱和度降至0.7 左右。

图9 SAGD 生产蒸汽腔气体饱和度剖面图(垂直水平井)

气相中的CO2含量分布场图见图10。结合含气饱和度场图,CO2主要聚集在低含油饱和度区域的前缘。但在蒸汽室顶部和内部,CO2含量仅为0.4(注入气体比例)左右,并且这个值从腔体的内边界到外边界逐渐增加,也说明了腔体内的蒸汽由内到外逐渐冷凝。

图10 SAGD 生产蒸汽腔气相中CO2 组分浓度剖面图(垂直水平井)

5 结论

本文研究表明,超临界CO2和蒸汽同注方法可以用于高压强底水稠油油藏热采开发,也可以为海上中深层特稠油油藏提高注汽性能提供有效的手段。

(1)超临界CO2与常规条件下CO2相比,具有更低密度,并且随温度略有变化,这有利于在高注气量条件下实现注入分压。

(2)超临界CO2在10 MPa 和200 ℃条件下的溶解度可高达50 m3/m3。在超临界条件下,气体在稠油中的溶解度接近100 m3/m3。饱和CO2稠油在150 ℃时黏度低于200 mPa·s,比不溶解气体时降低了80%。溶解降黏后的稠油流动性大大提高,可以实现有效的开采。

(3)高压超临界CO2-蒸汽同注数值模拟研究表明,当注入气体摩尔分数为40%时,温度从蒸汽腔内部向蒸汽腔外逐渐降低。这因为注入的气体会承担蒸汽腔的分压,从而导致蒸汽饱和压力降低。在这个过程中气体和蒸汽都发挥了重要作用,因为气体溶解在蒸汽腔边界上起着重要的降黏作用和隔热作用。

(4)超临界CO2辅助SAGD 能够取得较高的采收率,油汽比在0.8~1.2,远远低于纯蒸汽SAGD。数值模拟的结果表明,在蒸汽腔和底水达到压力平衡后,底水不会窜流到储层中,从而降低底水对开发效果的影响。