大口径高钢级管道低温绝缘接头的设计

张海伦,顾晓婷,王宇,闫锋,支树洁

(1.长江大学石油工程学院,湖北武汉 430100;2.油气钻采工程湖北省重点实验室,湖北武汉 430100;3.国家管网集团北方管道有限责任公司管道科技研究中心,河北廊坊 065000)

近些年来中国油气管道行业快速发展,西气东输、中缅、中俄东线等大口径、大输量、高压力天然气管道[4]陆续建成运营,形成重要的天然气能源陆上运输通道,以中俄东线管道为例,中俄东线天然气管道是我国运营的首条采用X80 管材、1 422 mm 口径管道。因此长输油气管道建设趋向高压力、大口径和高钢级方向发展,同时也对绝缘接头的设计方法和生产质量提出了更高的要求。

国内外大量学者对绝缘接头设计进行了研究。KEN等[5]通过对整体绝缘接头整体结构的研究,分析了绝缘接头失效的原因;CAI等[6]将有限元理论与数值计算方法结合,模拟了焊接过程产生的温度场和应力场对于绝缘接头密封圈性能的影响;张文学等[7]通过ABAQUS 建立整体绝缘接头的有限元模型,分析了不同轴向拉力和外弯矩作用下的密封可靠性;彭常飞等[8]通过有限元的方法,建立不同的整体绝缘接头模型,分析了不同工况下绝缘接头O 型密封圈的密封性能;杨政等[9]通过分析绝缘环的应力分布以及影响因素,发现绝缘环的压应力与绝缘接头制造时的预压应力有关。虽然国内外大量学者对绝缘接头进行了深入研究,但目前为止国内还未出现一部针对中俄东线大口径、高压力、高寒环境的绝缘接头设计的国家标准。绝缘接头的设计计算方法,国内参考的规范主要是SY/T 0516—2016 和NB/T 47054—2016,但这些规范都有一定的局限性:SY/T 0516—2016 适用范围为介质温度不超过100 ℃,未明确指出最低适用温度;NB/T 47054—2016适用范围为公称直径不大于1 400 mm,与中俄东线1 422 mm 管线不符合。笔者通过翻阅和调研国外对于绝缘接头设计方案,认为可依据ASME BPV Code Section ⅧDvi.1—2011 进行绝缘接头的计算。基于此,对 SY/T 0516—2016、NB/T 47054—2016 与 ASME BPV Code Section ⅧDvi.1—2011 中关于绝缘接头法兰计算、绝缘环选材以及检验、绝缘填料选材、密封圈选材与检验、短管选材设计等绝缘接头设计的关键问题的差异进行对比分析。

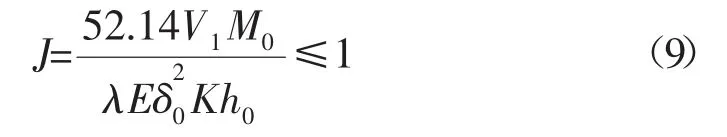

1 绝缘接头设计

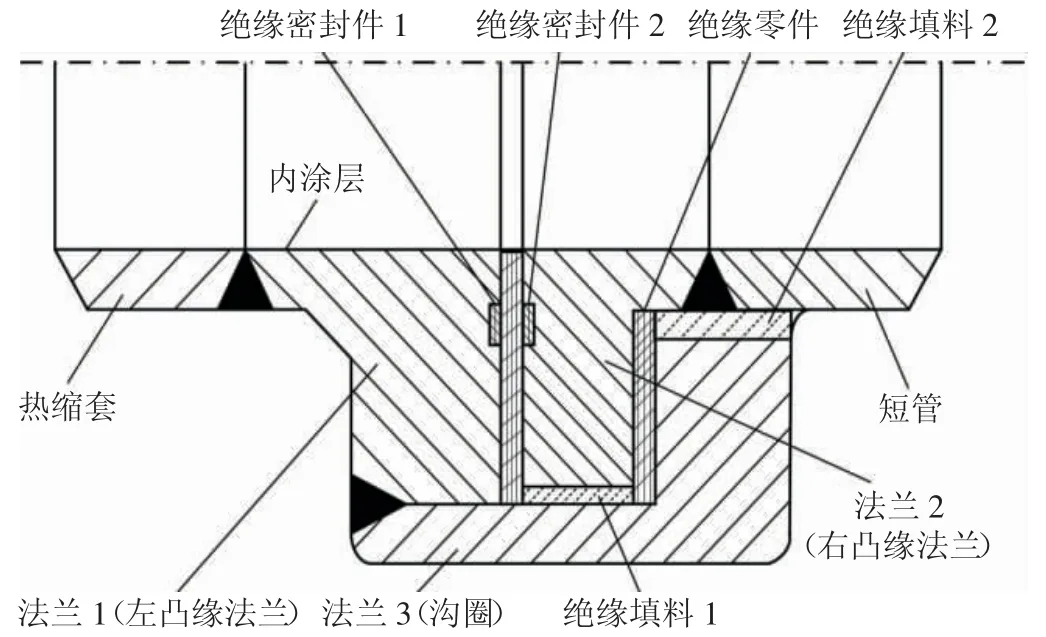

绝缘接头[10]是广泛应用于油气管道阴极保护中重要的管道安全附件,用来把有阴极保护的管段和无阴极保护管段隔离开的连接装置。绝缘接头[11]不仅具备电化学保护要求的电绝缘性能和耐击穿性能,还具备埋地钢质管道要求的密封性能和强度性能。绝缘接头主要由钢质凸缘法兰、固定套、密封件、法兰间的绝缘环、绝缘填料以及与法兰小端分别焊接的一对钢质短管多种部件构成,具体见图1。

图1 绝缘接头结构

1.1 绝缘接头法兰计算

国外对于绝缘接头的设计计算参考ASME BPV Code Section ⅧDvi.1—2011,其计算结果与我国GB/T 150.3《压力容器 第3 部分:设计》中提供整体法兰计算结果相同,仅仅是公式中的符号表达不同。法兰的螺栓力是内压产生的载荷,以下为在操作状态下,法兰1、法兰2 和法兰3 应力计算和校核的方法。

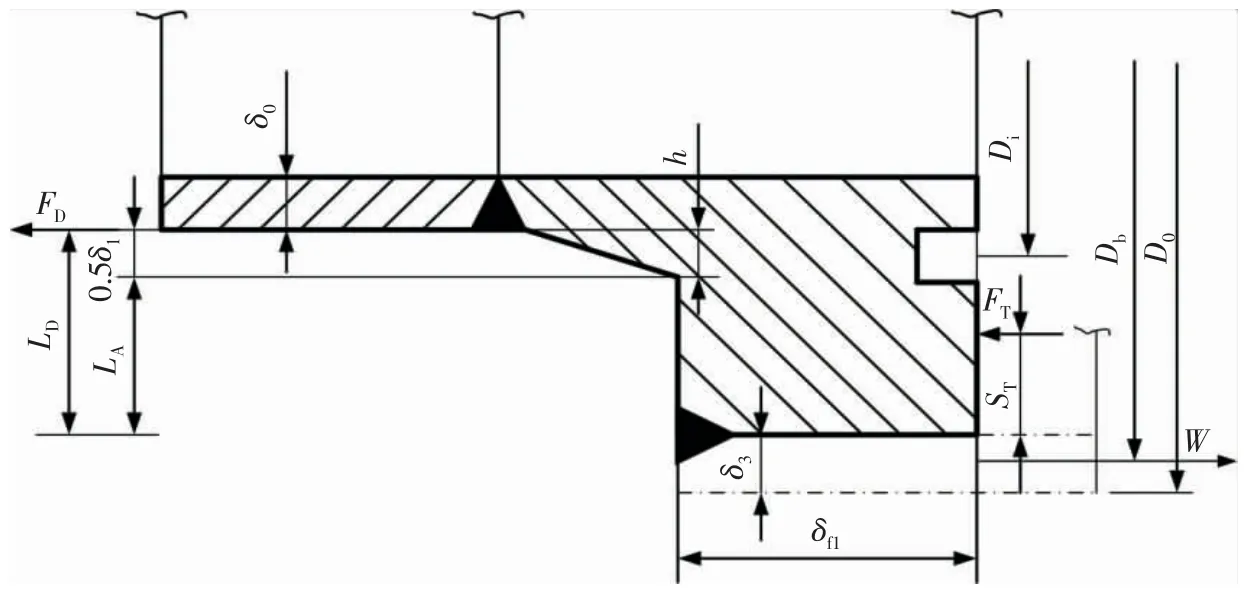

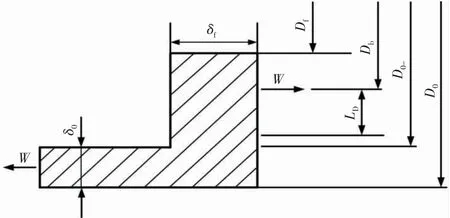

1.1.1 凸缘法兰 左凸缘法兰的结构尺寸和受力图见图2,其中W 为螺栓载荷;FD为轴向应力,h 为法兰颈部高度,Db为螺栓中心直径,LA为螺栓中心至法兰颈部(或焊缝)与法兰背面交点的径向距离,LG为螺栓中心至垫片压紧力作用位置处的径向距离。

图2 左凸缘法兰的结构尺寸和受力

内压引起的总轴向应力F 为:

内压引起的作用于法兰颈部下端内径截面上的法向力Fb为:

内压引起的作用于法兰内径截面上的轴向力为FD,则内压引起的总轴力F 与FD之差为:

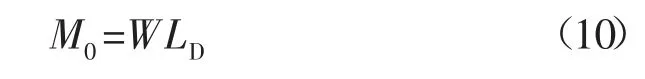

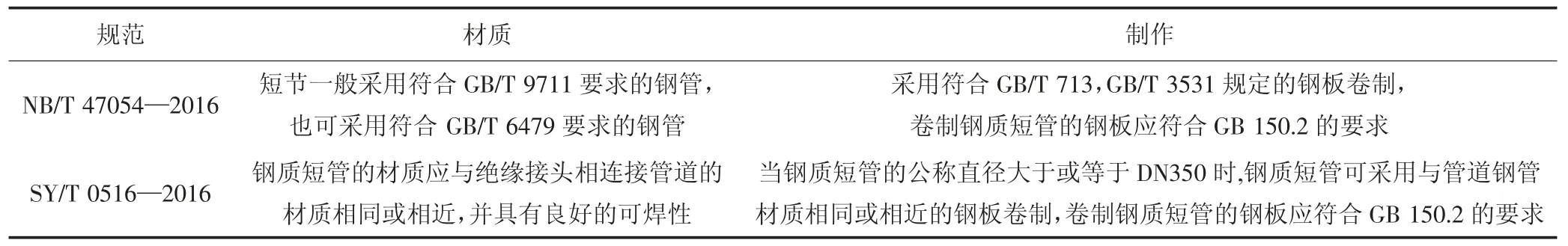

法兰设计力矩M0:

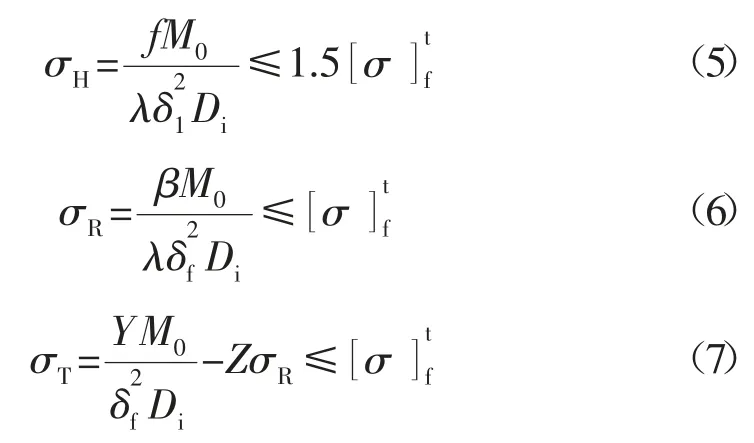

法兰颈部轴向应力σH、法兰环径向应力σR及法兰环切向应力σT分别为:

组合应力需满足以下条件:

刚度指数J 为:

式中:DG-垫片压紧力作用中心圆直径,mm;P-计算压力,MPa;Di-扣除腐蚀裕量后的法兰或筒体端部结构内直径,mm;m-垫片系数;LD-螺栓中心至FD作用位置处的径向距离,mm;LT-螺栓中心至FT作用位置处的径向距离,mm;δ1-法兰端面大端有效厚度,mm;δf-法兰有效厚度,mm;M0-法兰的设计力矩,N·mm;-设计温度下法兰材料的许用应力,MPa;f-整体法兰颈部应力校正系数;λ、β、Y、Z-相关系数;V1-整体法兰系数;E-法兰材料的弹性模量,MPa;δ0-法兰颈部小端有效厚度,mm;K-法兰外径与内径比值;h0-参数。

法兰1 左凸缘法兰与法兰2 右凸缘法兰的计算方法相同。

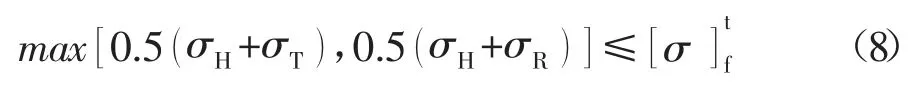

1.1.2 法兰3(固定套)法兰3(固定套)结构尺寸和受力见图3。

图3 法兰3(固定套)的结构尺寸和受力

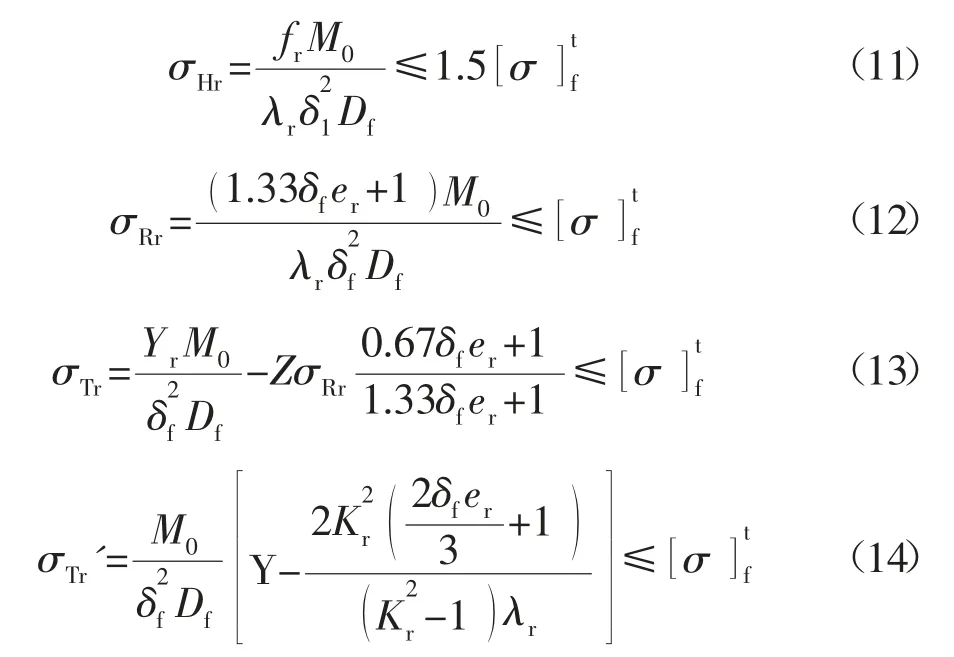

法兰3 设计力矩M0:

法兰3 法兰颈部轴向应力σHr、法兰环径向应力σRr、法兰环切向应力σTr及内径处环向应力σTr'分别为:

组合应力需满足以下条件:

式中:fr、λr、βr、Yr-相关系数;Df-反向法兰环内直径,mm;er-参数,mm-1;Kr-反向法兰外径D0与内径Df之比。

1.2 绝缘接头短管设计

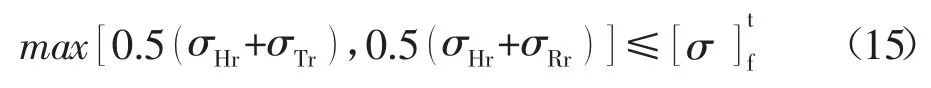

针对短管的材质:SY/T 0516—2016 规定,短管的材质应与绝缘接头相连管道的材质相同或相近,并具有良好的可焊性;而NB/T 47054—2016 规定短管材质应符合GB/T 9711 要求的钢管,也可采用符合GB/T 6479 要求的钢管。针对短管的制作:NB/T 47054—2016 中规定可以采用符合GB/T 713 和GB/T 3531 规定的钢板卷制;而SY/T 0516—2016 规定钢质短管可采用与管道钢管材质相同或相近的钢板卷制。两标准均强调卷制钢板应符合GB 150.2 的要求,但SY/T 0516—2016 要求钢质短管的公称直径大于或等于DN350 才可以进行钢板卷制(表1)。

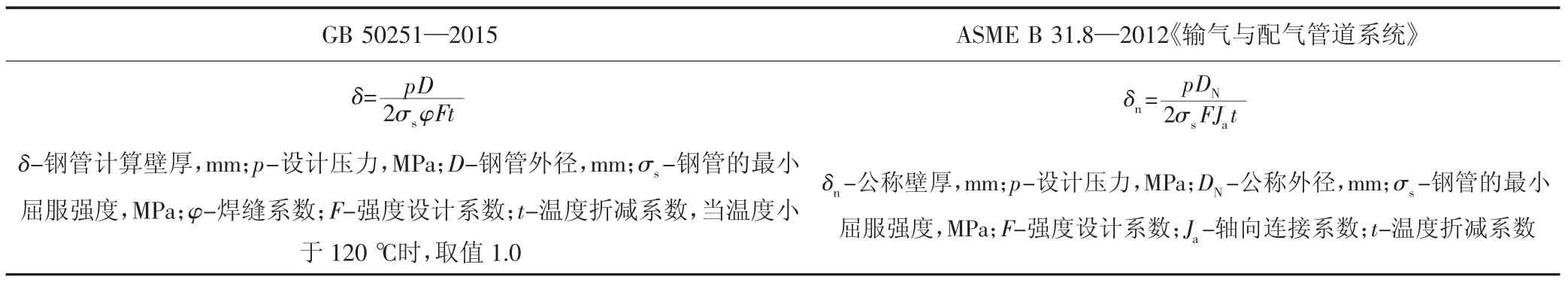

表1 短管制作

国内绝缘接头短管壁厚的计算公式主要参考的是GB 50251—2015,国外主要参考的是ASME B 31.8—2012。国标和美标壁厚计算方法[12]是相同的,仅部分参数表述略有差异(表2),国标中焊缝系数φ,在美标中是轴向连接系数Ja,但其物理意义是相同的,因此在相同工况条件下,按照国标和美标的壁厚计算值是相同的。GB 50251—2015 对于[13]一级一类地区规定设计系数可以选择0.8 或者0.72,ASME B 31.8—2012 对于一级一类地区规定设计系数选择0.8。中东线可以根据实际工况选取设计系数。

表2 短管壁厚设计公式差异

2 绝缘件

绝缘件是整体式绝缘接头的重要组成部分,其不仅对绝缘接头起到电绝缘作用,在绝缘接头承受内压和弯矩时还是一个承压元件。绝缘接头主要的绝缘件有绝缘环、绝缘填料、密封圈以及内、外涂层。

2.1 绝缘接头绝缘环

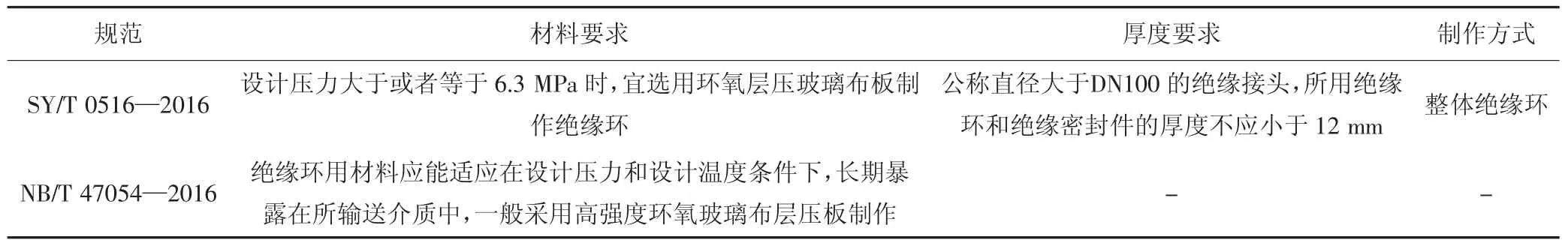

绝缘环主要起阻断法兰间电流传导作用,镶嵌于法兰间。绝缘环的材料选择应考虑在设计年限内具有良好的电绝缘性能、耐腐蚀性能。在制作方面,SY/T 0516—2016 规定绝缘接头中的绝缘环应该是通过整体绝缘板制作而成(表3),这样相对于通过拼接的方式制作的绝缘板具有更高的安全可靠性。在选材方面,SY/T 0516—2016 对于设计压力大于或者等于6.3 MPa时,宜选用环氧层压玻璃布板制作;NB/T 47054—2016对于长期暴露在输送介质中的绝缘环,宜选用高强度环氧玻璃布层压板制作。通过对于绝缘材料的调研研究,结合中俄东线高寒的工况,绝缘环宜选用环氧树脂制作。环氧树脂[14]具有良好的粘接性能、化学稳定性、加工性能及绝缘强度高,在低温条件下稳定性更高。在厚度要求方面,由于SY/T 0516—2016 综合输油和输气两种管道运输考虑的,规定公称直径大于DN100 的绝缘接头,所用绝缘环和绝缘密封件的厚度不应小于12 mm,但对于中俄东线高压、低温输气工况应提高绝缘环厚度。

表3 绝缘接头绝缘环设计差异

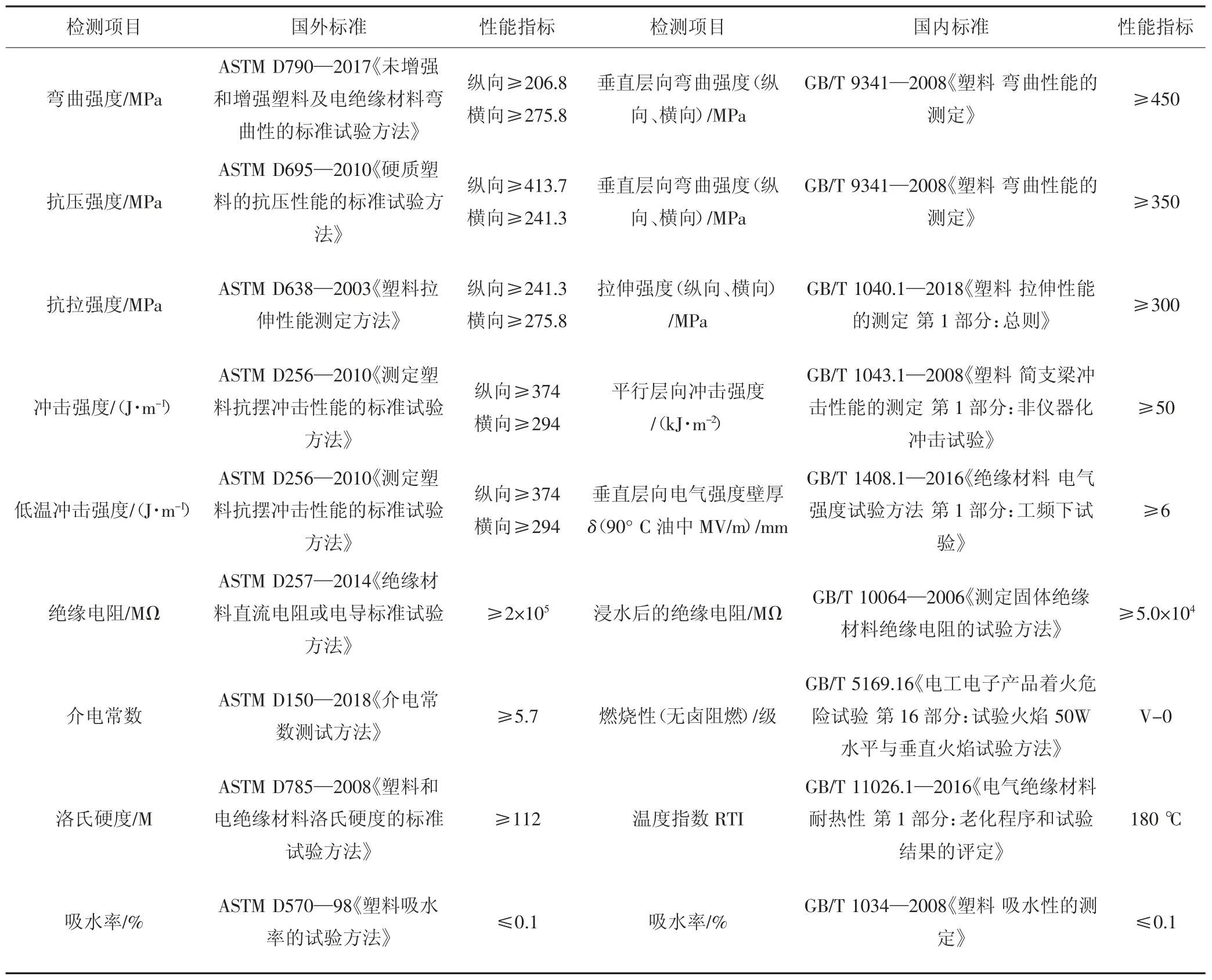

对比国内外绝缘环检测标准,绝缘环的部分检测项目存在差异(表4),相同检测项目性能指标也存在差异。出现这种差异的根本原因在于国内外对于检测项目的工艺流程要求的不同以及对于绝缘板性能要求的不同。中俄东线可结合实际工况需求以及检验设备,在不影响绝缘环性能的条件下可适当调整检测项目。

表4 绝缘环检测差异

2.2 绝缘接头绝缘填料

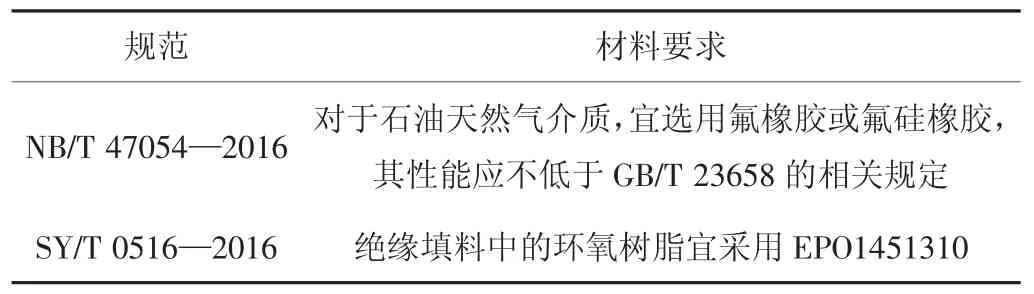

绝缘填料主要应用于绝缘接头的缝隙内,主要起着绝缘和密封作用,因此需要一定的抗压、抗拉强度以及电绝缘性能。对于绝缘填料材料对比见表5:SY/T 0516—2016 规定,环氧树脂作为主要材料;但在NB/T 47054—2016 中绝缘填料选择的是氟橡胶或者氟硅橡胶。氟橡胶是一种主链碳原子或侧链碳原子上连接有氟原子的一种合成橡胶,其特点是耐高温、耐油及耐多种化学药品,而环氧树脂[15-18]是一种常用的基体树脂材料,具有粘结力强、电绝缘性能优良、易加工成型、填料组合性能好、耐磨性能优异等特点。对比两种材料以及结合中俄东线环境特点,绝缘填料选用选用环氧树脂更加适合。

表5 绝缘填料标准对比

2.3 绝缘接头密封圈

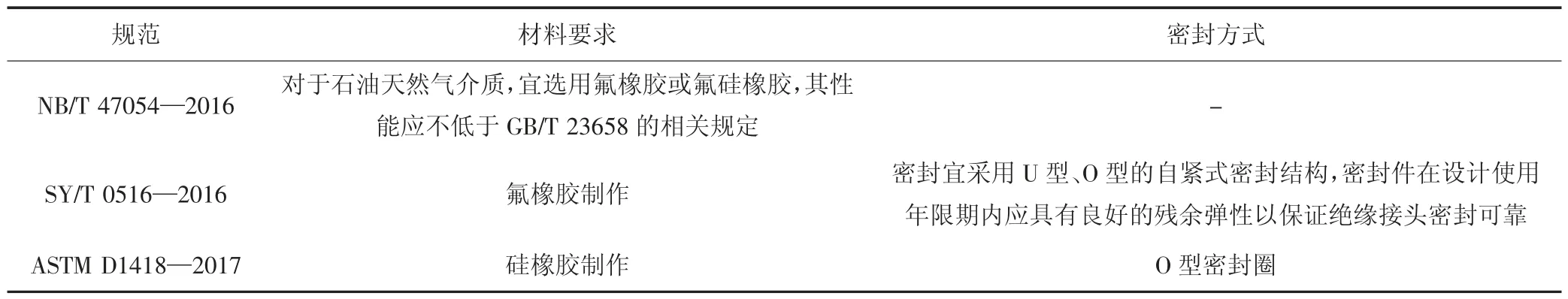

针对密封圈选材(表6),NB/T 47054—2016 和SY/T 0516—2016 均规定可以选用氟橡胶制作,但NB/T 47054—2016 规定在一些情况下也可以用氟硅橡胶制作;国外标准ASTM D1418—2017 规定,密封圈宜采用硅橡胶制作。这三种胶料都具有良好的弹性和电绝缘性能、低吸水性、高抗压强度,在高压密封的情况下,氟橡胶对压缩率更为敏感,但一般通过调节氟硅橡胶的压缩率可以达到密封要求。关于密封圈的密封形式,SY/T 0516—2016 规定密封圈宜采用U 型和O 型的自紧式密封结构,ASTM D1418—2017 规定密封圈采用O 型密封圈。相较于O 型自紧式密封圈,U 型自紧式密封圈具有更加优良的密封效果。

表6 密封圈设计对比

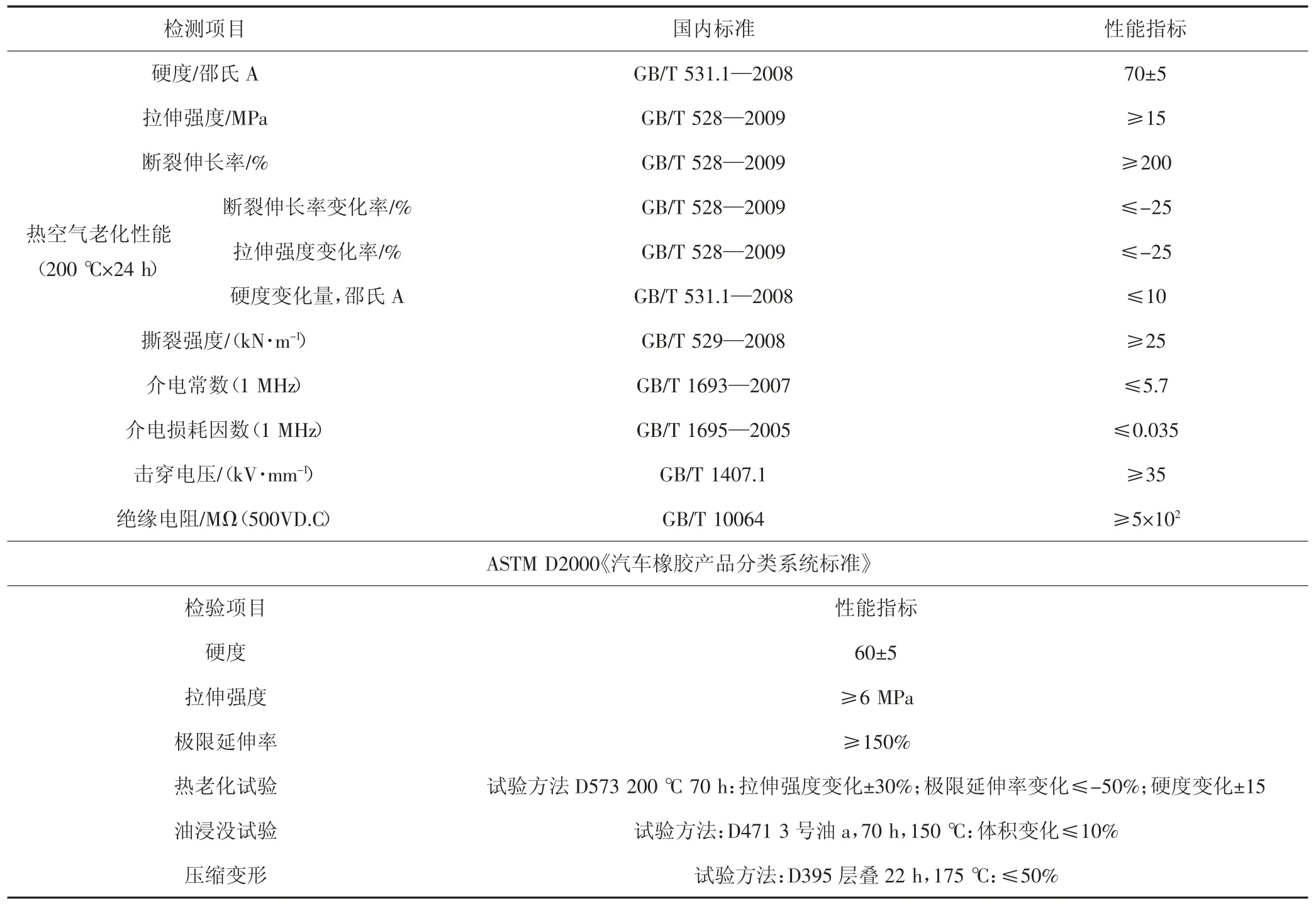

对所选氟硅橡胶材料进行性能测试,国内检测项目相较于国外检测项目更多,性能指标高于国外相关标准(表7)。针对于中俄东线高寒、高压的特点可以选用U 型自紧式密封圈,密封圈可用氟硅橡胶制作。

表7 国内密封圈检测

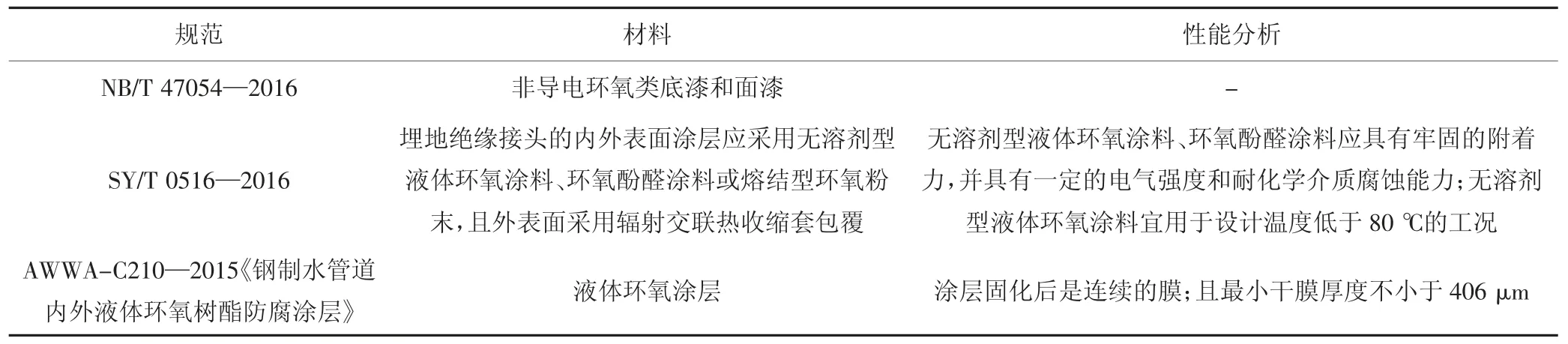

2.4 绝缘接头内、外涂层

针对内、外涂层的选材(表8),NB/T 47054—2016规定以非导电环氧类底漆和面漆作为内、外涂层的涂料;而SY/T 0516—2016 规定以无溶剂型液体环氧涂料、环氧酚醛涂料或熔结型环氧粉末作为涂料。国外对于内、外涂层主要参考的是AWWA-C210—2015 标准,选择液体环氧涂层作为内、外涂层材料。相较于液体环氧涂层,无溶剂型液体环氧涂料、环氧酚醛涂料或熔结型环氧粉末[19]性能特点相近,都具有较强的附着能力、对阴极保护电流无屏蔽、耐高寒和高温环境以及在温差较大的地段耐土壤应力和阴极剥离性能好。针对中俄东线高寒环境,可以选择无溶剂型液体环氧涂料、环氧酚醛涂料或熔结型环氧粉末作为内、外涂层的涂料。

表8 内、外涂层选材

3 绝缘接头检测

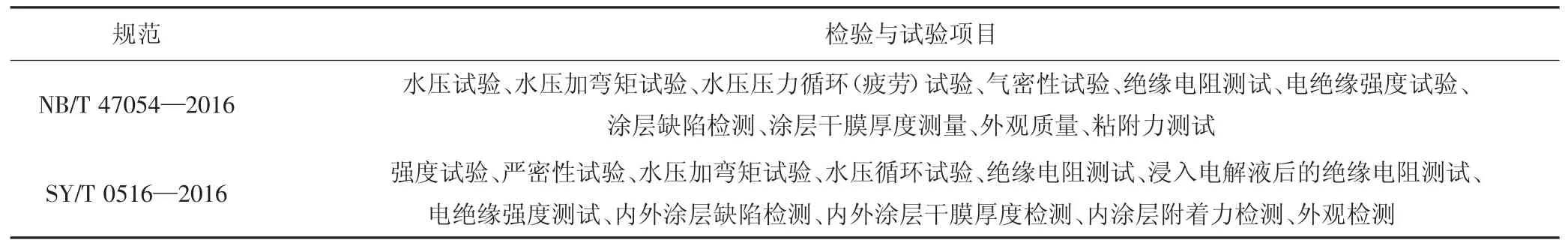

3.1 试验与检验

对整体式绝缘接头进行试验与检验(表9),不同规范的检验和试验项目各有不同,国外规范未对绝缘接头检验项目做具体说明。但检测项目主要从以下几点出发:绝缘接头是否满足强度要求;绝缘接头的密闭性是否良好;绝缘接头绝缘性能是否符合要求;内、外涂层性能是否满足需要;外观是否平整美观。

表9 试验和检验对比

3.2 无损检测

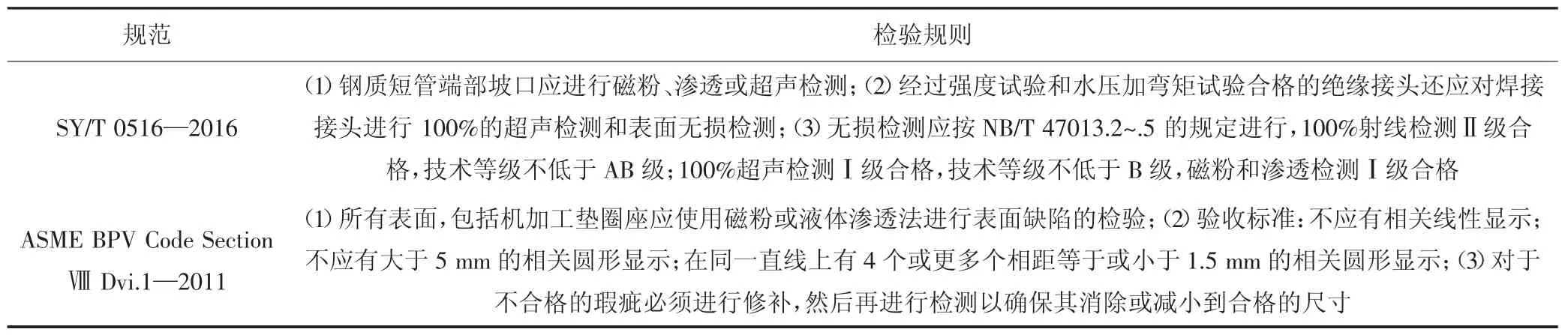

对于绝缘接头的无损检验,SY/T 0516—2016 规范相对于ASME BPV Code Section ⅧDvi.1—2011 规范,在进行无损检测时增加了超声检测。在验收规则上,SY/T 0516—2016 规范要求射线检测达到Ⅱ级、磁粉检测达到Ⅰ级和渗透检测达到Ⅰ级,而ASME BPV Code Section ⅧDvi.1—2011 规范根据显示结果来确定是否达到要求(表10)。由于超声波检测是利用缺陷端点的衍射波信号来检测缺陷并测定其尺寸,具有缺陷检出率高、定量精度高、定位准确、操作方便及检测成本低等特点,可用于检测和判别管体和长裂缝缺陷。故针对中俄东线大口径、高钢级的实际工况,应该增加超声波检测。

表10 无损检测的对比

4 结论

(1)绝缘接头中整体法兰计算方法可以按照GB 150.3 规范进行计算,也可以参考ASME BPV Code Section ⅧDvi.1—2011 规范进行计算,两种方法在计算公式上是相同的,仅仅只有公式中的符号不同。短管的设计可以参考GB 50251—2015 也可以参考ASME B 31.8—2012 规范,在设计系数选择上可参考实际情况进行优选。

(2)考虑到中俄东线天然气管道工程,压力高、管径大和温度低以及材料的性能,得出:绝缘环材料应由大规格绝缘板制成,材料选择环氧树脂,最小厚度可以相较于SY/T 0516—2016 规定的12 mm 进行适当提高;绝缘填料可选用氟橡胶或者氟硅橡胶;密封圈应选用氟硅橡胶制作,密封元件采用U 型自紧式结构,且应整体模压成型;内、外涂层的涂料应用无溶剂型液体环氧涂料、环氧酚醛涂料或熔结型环氧粉末制作。

(3)对于绝缘接头的试验与检验,可以参考SY/T 0516—2016。主要测试了整体式绝缘接头的强度、密封性、绝缘性能以及内、外涂层是否符合要求。在进行无损检测时应增加超声波检测技术。