煤层气水平井导向钻具串落井事故的处理分析

韩立强,王卫东,孙跃蒙,李红柱

(中国煤炭地质总局 第一勘探局地质勘查院,河北 邯郸 056004)

0 引 言

煤层气是一种非常规天然气资源,它吸附在煤基质颗粒表面为主、部分游离于煤孔隙中或溶解于煤层水中的烃类气体,传统的煤层气开采方式为地面直井排水降压开采,但这种方式开采煤层气单井产量低、经济效益比较差,在国家碳中和、碳达峰政策的大形势下,这种传统的煤层气生产方式已经不能满足我国经济发展要对煤层气高效勘探开发的需要,而水平井井眼贯穿储层段长,单井产量高,投入回报率远高于直井和斜井,因此水平井一直受到行业内广泛的关注。但对于施工来说,水平井又属于高难度、高成本的定向井,主要体现在施工工序繁琐复杂、仪器昂贵、泥浆材料费用高。随着钻井施工工艺和导向技术的发展,水平井也成为现在及未来煤层气生产中的一个趋势。

1 概述

沁水盆地位于吕梁隆起带东侧、太行复背斜西侧、五台山隆起带以南、中条隆起带以北,是在古生界基底上发育的盆地,现今的构造面貌为一个近南北向的大型复式向斜。盆地内部次级褶皱发育,南部和北部以近东向褶皱为主,局部近南北、北东和北西走向的褶皱;中部则以北北东向褶皱发育为特点。断裂以北北东、北东、北东东向高角度正断层为主,集中分布于盆地西北部、西南部及东南部边缘。区域地质构造虽较简单,但断层、褶皱展布形态仍然反映了沁水盆地经历了多期构造运动。

寿阳区块位于沁水煤田的西北端,阳曲—盂县纬向构造带南翼。其东、西两侧受太行径向构造带和新华夏系构造的控制,南部受寿阳—西洛南北向构造带的影响,故整个勘探区是在径向与纬向和新华夏系构造的复合控制之下。区域构造明显受阳曲—盂县纬向构造带影响,构造形态总体上呈现走向东西、向南倾斜的单斜构造。在此背景上又发育着一些不同方向的次一级的褶曲和断裂,区内构造较为简单,地层倾角一般较缓。断层的走向多为NE~NNE 方向,少量断层为近EW 向,反映出本区受多期构造运动的影响。

本文施工的煤层气井就位于该区块内,根据已有资料可知该地区为一个近南北向的大型复式向斜,区块内区域地质构造虽然较为简单,但内部小断层及次级褶皱较为发育,加上前期地质资料较少,给水平井的施工造成了极大的困难,施工中常遇到3~5 m 的小褶皱或断层。

该井井身结构为三开钻井,实际钻井参数如下。

一开:孔径374.7 mm,下入273.1 mm 表层套管。

二开:孔径241.3 mm,下入193.7 mm 技术套管。

三开:孔径171.5 mm,下入139.7 mm 生产套管1 395.24 m,着陆点深度1 393.20 m,二开套管下至1 395.24 m,井斜86.4°。

施工过程中,一开和二开施工均正常,未出现其他事故。

2 事故经过

该井出事故前的施工钻具组合为:PDC 钻头+近钻头导向+螺杆+接收短节+无磁+钻杆+单根方入+顶驱,井深1 536 m,井斜103.4°,已经进入煤层水平段中145 m。出事故前期钻进中,煤层垮塌卡钻、憋泵,起钻至技术套管内,调配钻井液,下钻至井深1 446 m 时遇阻。随后进行开泵划眼,至井深1 458.40 m 处,泵压异常,由12.0 MPa升到18.0 MPa,且活动钻具困难,开泵上提钻具,摩阻达到20 t;开泵、开顶驱下放钻具,摩阻16 t,循环后发现振动筛处有部分掉块。

根据现场情况初步判断为,划眼至井深1 458.40 m 时,再次发生井塌;随后进行倒划眼至井深1 455.0 m 泵压突然降低,由12.0 MPa 降为7.0 MPa,近钻头导向仪器突然异常,无法收到信号,判断井下异常、决定起钻进行检查。上提钻具完毕后,发现连接无磁钻铤的加重钻杆公接头80 cm 处断落,无磁钻铤以下全部掉落入井内。分析钻具断落原因为:处理上一趟钻中的煤层垮塌、卡钻事故中,造成钻具疲劳,再次下钻遇阻时,致使钻具断落井内,钻头位置应该在1 458.00 m 以上。

3 处理过程

3.1 探明落鱼位置

分析钻具断落原因和下一步处理方案,认为鱼头已被垮塌的岩屑埋住,初步判断鱼头位置在1 438 m 处,决定用171.5 mm 三牙轮钻头通井、寻找落鱼位置。

第一次:下入三牙轮钻头至井深1 434.20 m 处遇阻,开泵,排量14 L/s,泵压7.5 MPa;开顶驱,转速10 rpm,扭矩2~4 kN·m,低钻压0.5 t。划眼至井深1 439.10 m 无法继续通过,反复尝试多次均无法通过1 439.10 m,划眼至1 439.10 m 处加钻压0.5 t 不回压,顶驱转速10 rpm,未接触1 439.10 m时扭矩2.5 kN.m,接触后加压0.5 t,扭矩3~4 kN.m。循环后振动筛有少量煤层掉块返出,后期岩屑明显减少,无掉块返出,在振动筛处放置的吸铁石吸到少量的小长粒铁屑,现场判断鱼头位于1 439.10 m 处,决定对井底灌封闭泥浆,起钻,打捞方案。

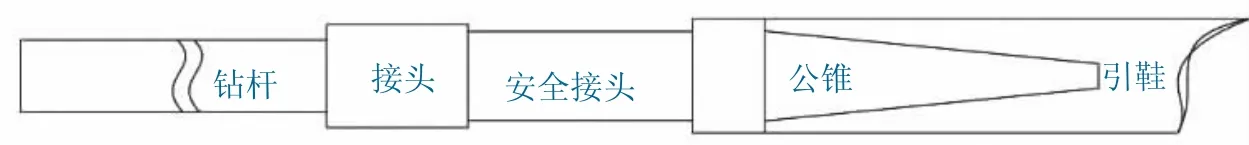

落鱼组合示意图如图1 所示。

图1 落鱼组合示意Fig.1 Fish combination diagram

落鱼位置示意图如图2 所示。

图2 落鱼位置示意Fig.2 Location of falling fish

3.2 下入卡瓦打捞筒打捞

第二次:下入卡瓦打捞筒至井深1 439.24 m 遇阻,上提1 m 开泵,泵压6.0 MPa,排量14 L/s,下放至1 439.24 m 泵压无变化;上提2 m,开顶驱转速5 rpm,扭矩2~3.1 kN·m,下放至1 439.24 m扭矩3.5~4.1 kN.m,停泵下压悬重2 t 不回压,上提2 m 换方位开泵开顶驱下放至1 439.24 m 泵压依然无变化,停泵下压不回压,多次换方位操作后仍无效果,地面无法确认是否触碰到落鱼。认为鱼头紧贴井眼上部,无法进入打捞筒,决定下入弯钻杆+卡瓦打捞筒实施打捞作业。

第三次:下入弯钻杆+卡瓦打捞筒至井深1 395.24 m 遇阻,经过多次开泵、停泵、多方位下放卡瓦打捞筒均无法套住鱼头,打捞3 h 无果,现场决定起钻研究下一步打捞方案。

3.3 下MWD+牙轮钻头清扫鱼头

第四次:下入φ171.50 mm 牙轮钻头+φ135 mm×1.5°螺杆+MWD 测斜仪器下钻至鱼头位置清扫鱼头沉砂,为了防止划眼出新井眼,下入MWD测斜仪器随时跟进井眼轨迹数据。在清扫鱼头的过程中分别向鱼头上方和鱼头下方拉槽划眼,在接触到落鱼时,指重表有明显的变化,振动筛有小部分铁屑返出,现场决定起钻下入打捞钻具。上提钻具完毕后,发现牙轮钻头磨损严重,并且有断齿的情况。判断牙轮钻头碰到鱼头,研究决定下入弯钻杆+卡瓦打捞筒实施打捞作业。

第五次:下入弯钻杆+卡瓦打捞筒进行打捞作业后,鱼头进入了卡瓦打捞筒2 次,悬重由38 t 降至20 t,泵压由5 MPa 上升至15 MPa,但卡瓦打捞筒卡不住鱼头,分析原因为加重钻杆接箍上焊有耐磨带,有耐磨带的地方外径131 mm,采用的卡瓦打捞筒最大只能打捞外径127 mm 的钻具。现场决定起钻后再研究下一步打捞方案,起钻完毕后,检查卡瓦打捞筒内壁有磨损痕迹,再次确定鱼头进入了卡瓦打捞筒引鞋内。

打捞工具组合示意如图3 所示。

图3 打捞工具组合示意Fig.3 Combination of fishing tools

3.4 下入公锥进行打捞

由于现场没有φ131 mm 的打捞筒,决定用弯钻杆+安全接头+公锥进行打捞,在公锥外加1 个外径φ168 mm,内径φ140 mm 的引鞋。

第六次:下钻完毕,开泵冲洗鱼头、停泵,寻找鱼头,待鱼头进入公锥引鞋内,缓慢加压10 kN引扣,在引扣过程中,指重表悬重明显回升,扭矩由2 kN·m 上升到4.5 kN·m,再缓慢加压至50 kN造扣,引扣、造扣过程中指重表悬重明显回升,顶驱反扭明显,顶驱共有效转动8.0 圈,上提遇阻,判断造扣成功。试着开泵,排量6.0 L/s,泵压18.0 MPa,无法建立循环,多次活动钻具(上提至悬重60 t,下放至悬重40 t,原悬重38 t),解卡后,上提钻具4.0 m 后再次遇阻,重复活动钻具直至解卡,起钻完毕,落鱼全部打捞出井。至此,历时7 d、打捞6 次,处理事故成功。

4 注意事项

4.1 钻井中应采取的预防措施

(1)选择好泥浆体系,保持井壁稳定和井眼内干净。水平井井斜大、位移大,岩屑受自身重力的作用向下运动,如果钻井液性能不足、环空返速不够大,岩屑在井床越积越多,容易形成卡钻,造成事故。为保证井眼的净化,可采用以下方法:①首先保证足够的排量,即保证足够的环空返速,以破坏岩屑推挤的形成,从而达到清洗井壁的效果;②提高钻井液粘度可以增加钻井液对岩屑的粘附力,使岩屑随钻井液及时带出井筒,在钻速较快的井段要有意识的控制钻速;③在钻井过程中,定向钻进中震动筛岩屑明显减少时短起下一次,及时清除井壁上的岩屑,保证井眼畅通,防止粘卡事故;④加强钻井设备的维修和保养,保证钻井的连续性,这样才能减少钻进过程中钻井液静止的时间;⑤用好净化固控设备,保证良好的钻井液性能,满足携岩、润滑、防塌要求,确保井壁稳定,井眼畅通。因此,水平井钻进过程中,一定要控制好钻井液的性能和泵压、泵量,避免事故的发生。

(2)做好井身轨迹的控制工作。根据井身轨迹的变化,及时调整井斜和方位,避免大幅度调整造成狗腿度过大,给下步施工造成不利影响。

(3)造斜段和水平段全部使用斜坡钻杆,加重钻杆放在直井段,减少钻具与井壁的摩擦。

(4)在造斜率允许的条件下尽量多采用复合钻井方式钻进,这样可改善井眼的平滑性,又可促进岩屑的返出。加强配合协调工作,加快施工进度,缩短浸泡时间,避免垮塌卡钻。

(5)加强坐岗工作,密切观察震动筛上岩屑返出情况,如有岩屑返出减少现象,应立即停钻进行短提下钻,破坏井壁岩屑堆积,保证井眼畅通。

4.2 发生事故后注意事项

(1)灌入封闭浆。煤储层易破碎、垮塌,一旦确定钻具落入井内,要及时提高钻孔内钻井液的比重和粘度,做好井壁保护工作,避免鱼头上部的井段垮塌,为后续打捞落鱼做好准备。这次事故处理中,历时7 d,6 次上下钻,中间没有专门更换泥浆,钻孔内也没有出现再次垮塌现象,证明了打封闭泥浆的措施。

(2)寻找鱼头。处理事故中,找到鱼头位置是最重要的,根据鱼头位置,选择合适的工具,处理事故中,要做好充分的处理方案,避免盲目下钻打捞,造成井壁垮塌,给后续打捞工作造成新的困难。

(3)检测钻具。处理完卡钻、埋钻等事故后,一定要对钻具进行探伤检测,发现有损伤的钻具要及时更换;每趟起、下钻倒换钻具位置,避免钻具长时间受交变应力的作用,防止下次使用时,钻具疲劳再次发生断钻具的事故。