斜沟煤矿超高压水力割缝卸压增透最优参数研究

张晓伟

(山西西山晋兴能源有限责任公司 斜沟煤矿,山西 吕梁 033602)

0 引 言

伴随着矿井不断增大开采深度与强度,开采时就会遇到高地应力和高瓦斯压力区域,区域的煤层透气性也很低[1-2],深部区域回采时很容易导致煤岩动力事故发生,因此需要确保煤层瓦斯抽采达标以及实施卸压增透技术[3-5]。超高压水力割缝技术可有效降低煤层的原岩应力以及裂缝裂隙情况,既可以减弱煤岩体中的高应力情况,又可以均匀充分卸压煤体,又可以明显增大煤层透气性系数和瓦斯释放效果[6-7],可有效解决煤与瓦斯突出难题[8-9]。曹建军[10]在井下实施超高压水力割缝卸压增透技术后结果证明,本煤层割缝钻孔以及底板穿层钻孔抽采浓度和抽采纯量由大幅度增高,缩短了抽采达标时间,减少了钻孔工程量;陈洪涛[11]通过开展超高压水力割缝技术,扩大了煤体的暴露变面积,煤体得到充分卸压,为瓦斯运移和渗透奠定了基础,现场实测结果证明,割缝钻孔的抽采浓度和纯量为普通抽采钻孔的2~4 倍;李敬钰[12]在回风巷开展超高压水力割缝试验,获得了煤层的最优切割半径、割缝压力等参数,显著提高了的煤层透气性。

山西焦煤集团西山煤电公司斜沟煤矿目前正在开采最上部的8 号煤层,该煤层具有较高瓦斯含量,煤层透气性系数较小,实施顺层钻孔抽采煤层瓦斯,钻孔施工量较大,且瓦斯抽采效率不理想,延长了抽采达标时间,极大影响了矿井的正常的采掘接替[13]。本文通过在斜沟煤矿8 号煤层实施超高压水力割缝技术,获得适合于8 号煤层的超高压水力割缝最优参数,同时依据割缝最优参数开展现场应用,对比普通钻孔分析8 号煤层水力割缝卸压增透效果[14-15],给相似的瓦斯治理问题提供一定的技术指导。

1 超高压水力割缝

1.1 卸压增透机理

高压水力割缝技术的主要作用是有效释放煤层中的应力、提高瓦斯抽采效率。当割缝钻孔施工到指定深度后,启动超高压清水泵向钻孔送入高压水,在钻头与第一根钻杆之间安装有高低压转换器,从径向喷射超高压水射流作用于煤体,在钻机的作用下使钻杆和割缝器开始旋转,旋转冲击钻孔附近的煤体,借助水射流的高速冲击力,逐步破碎受力煤体,在钻孔附近区域煤体中产生圆盘状裂缝裂隙,产生的自由面将煤体应力释放出来。在煤体发生卸压的过程时,显著增大了煤层透气性,加快了瓦斯解吸和排放速度,提高瓦斯抽采效率[16-18]。

此外割缝后,煤体浸泡在高压水中,能降低煤体的弹性,增强塑性,降低了煤体中的应力值,削弱了瓦斯突出的可能性。总之,超高压水力割缝增透技术可显著增强煤体塑性、降低煤体应力[19],进一步增大煤层的透气性,提高煤层瓦斯效率,原理如图1 所示。

图1 超高压水力割缝装置Fig.1 Ultra-high pressure hydraulic slotting device

1.2 工艺参数分析

影响超高压水力割缝卸压增透效果的主要工艺参数有割缝转速、割缝压力、割缝间距、割缝时间。割缝压力决定破煤效率,当增大割缝压力时,就会提高破煤效率;割缝时间和转速决定割缝深度,当延长割缝时间、减慢割缝转速,就会加深割缝深度;割缝间距决定割缝后煤体内部应力分布和卸压区域,当增大割缝间距时,相邻缝槽的相互影响作用越小。

2 试验分析

2.1 试验区域概况

斜沟煤矿位于山西省吕梁兴县,井田南北长约22 km,东西宽约4.5 km,面积为82.647 7 km2,采用斜井开拓方式。

超高压水力钻割一体化卸压增透试验地点选在河东煤田离柳矿区斜沟煤矿18205 皮带巷,12 采区主采8 号煤,煤厚为4.7 m,倾角为9°,坚固性系数为0.47~0.57,瓦斯含量7.36 m3/t,煤层透气性系数为0.014 16 m2/(MPa2·d),为低透性煤层。

18205 皮带巷断面为为矩形,高度为3.8 m,宽度为5.4 m。根据抽采设计,18205 工作面采用顺层长钻孔的方式提前预抽煤层瓦斯,减少回采期间的瓦斯涌出,实现安全高效生产。

2.2 试验方案

在18205 皮带巷共施工11 个瓦斯抽采钻孔,分别研究不同的割缝压力、割缝时间、割缝转速和割缝间距对钻孔的割缝效果的影响,利用控制变量法开展超高压水力割缝现场试验研究,统计好钻孔平均单刀出煤量和实施水力割缝后3 个月内的瓦斯抽采纯量。

2.3 试验结果

2.3.1 割缝压力

设置割缝时间、割缝转速和割缝间距为25 min、80 r/min 和2 m 条件下,研究割缝压力不同时钻孔的平均单刀出煤量和瓦斯抽采纯量,具体变化如图2、图3 所示。

从图2、图3 中发现,钻孔平均单刀出煤量和瓦斯抽采纯量随着割缝压力的升高而增大。

图2 钻孔平均单刀出煤量与割缝压力的关系Fig.2 The relationship between the average single-cutter coal yield of borehole and the slotting pressure

图3 钻孔瓦斯抽采纯量与割缝压力的关系Fig.3 The relationship between the pure gas drainage amount of borehole and the slotting pressure

但现场实测发现当割缝压力升高到80 MPa 时,钻孔内发生严重堵孔问题,且压力处于70~80 MPa 时,偶尔也会发生堵孔问题。因此为了保证水力割缝安全进行,将割缝压力设置在60~70 MPa比较稳妥。

2.3.2 割缝时间

设置割缝压力、割缝转速和割缝间距为60 MPa、80 r/min 和2 m 条件下,研究割缝时间不同时钻孔的平均单刀出煤量和瓦斯抽采纯量,具体变化如图4、图5 所示。从图4、图5 中发现,钻孔平均单刀出煤量和瓦斯抽采纯量随着割缝时间的增加而增大。

图4 钻孔平均单刀出煤量与割缝时间的关系Fig.4 The relationship between average single-cut coal output and slotting time in borehole

图5 钻孔瓦斯抽采纯量与割缝时间的关系Fig.5 The relationship between the pure gas drainage amount of borehole and the slotting time

但现场实测发现当割缝时间从20 min 升高到25 min 时,出煤量和瓦斯抽采纯量显著增大;而发现当割缝时间从25 min 升高到30 min 时,出煤量和瓦斯抽采纯量增大缓慢;因此将斜沟煤矿8 号煤层最佳的割缝时间确定为25 min。

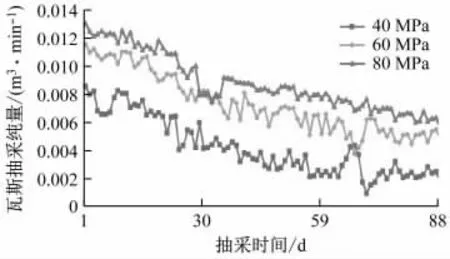

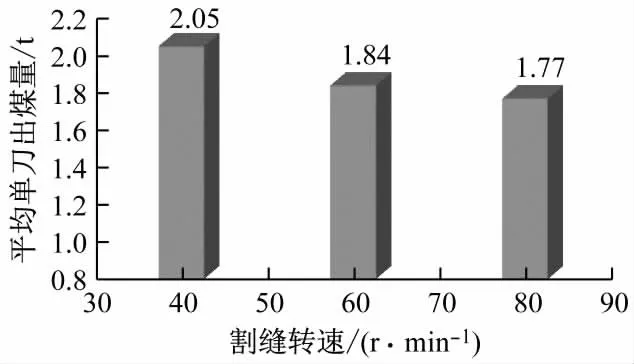

2.3.3 割缝转速

设置割缝压力、割缝时间和割缝间距为60 MPa、25 min 和2 m 条件下,研究割缝时间不同时钻孔的平均单刀出煤量,具体变化如图6 所示。从图6 中发现,钻孔平均单刀出煤量随着割缝转速的降低而增大。

图6 钻孔平均单刀出煤量与割缝转速的关系Fig.6 The relationship between average single-cut coal output and slotting speed in borehole

现场实测发现当割缝转速达到40 r/min 时,钻孔发生严重的堵孔现象;当转速达到60 r/min 时,钻孔会发生堵孔问题;当转速达到80 r/min 时,钻孔内几乎没有煤渣,排渣比较顺畅。原因是斜沟煤矿8 号煤层属于松软煤层,减小割缝转速时会降低钻杆辅助排渣能力,因此斜沟煤矿斜沟煤矿8 号煤层最佳的割缝转速设置为80 r/min。

2.3.4 割缝间距

设置割缝压力、割缝转速和割缝时间为60 MPa、80 r/min 和25 min 条件下,研究割缝间距不同时钻孔的平均单刀出煤量和瓦斯抽采纯量,具体变化如图7、图8 所示。从图7、图8 发现,割缝间距为2m 时,钻孔平均单刀出煤量和瓦斯抽采纯量分别为1.58 t、0.008 m3/min;割缝间距为4 m时,钻孔平均单刀出煤量和瓦斯抽采纯量分别为1.67 t、0.006 m3/min;发现钻孔平均单刀出煤量随着割缝间距的增加而增大,瓦斯抽采纯量随着割缝间距的增加而减小。通过对比得到4 m 的割缝间距比2 m 的割缝间距单刀出煤量提高5.7%,而瓦斯抽采纯量降低25%,抽采效果不理想。所以适合于斜沟煤矿8 号煤层的超高压水力割缝最佳割缝间距是2 m。

图7 钻孔平均单刀出煤量与割缝间距的关系Fig.7 The relationship between average single-cut coal output and slotting spacing in borehole

图8 钻孔瓦斯抽采纯量与割缝间距的关系Fig.8 The relationship between gas drainage purity and slotting spacing in borehole

3 现场实践

在斜沟煤矿18205 皮带巷开展超高压水力割缝试验,共施工55 个割缝钻孔,每间隔5 m 施工1个钻孔,根据试验结果按照最佳的割缝工艺参数进行现场实践,割缝间距、割缝压力、割缝转速和割缝时间为2 m、60~70 MPa、80 r/min 和25 min。为了研究超高压水力割缝的卸压增透效果,在18205 皮带巷试验地点再施工55 个的普通瓦斯抽采钻孔,每间隔3.5 m 施工1 个钻孔,对比分析普通钻孔和割缝钻孔的瓦斯抽采效果、抽采达标时间以及煤层残余瓦斯含量。

3.1 瓦斯抽采浓度和纯量的变化

通过搜集数据绘制割缝钻孔、普通钻孔的瓦斯抽采浓度和纯量随时间的变化曲线,具体变化情况如图9、图10 所示。从图9、图10 发现,割缝后钻孔的瓦斯抽采浓度是普通瓦斯抽采钻孔的1.75倍,割缝后钻孔的瓦斯抽采浓度达到40.4%,而普通钻孔瓦斯抽采浓度仅为23.1%;割缝后钻孔的瓦斯抽采纯量是普通瓦斯抽采钻孔的3.25 倍,割缝后钻孔的瓦斯抽采纯量达到0.005 2 m3/min,而普通瓦斯抽采钻孔瓦斯抽采纯量仅为0.001 6 m3/min,超高压水力割缝后瓦斯抽采效果得到显著提高。

图9 瓦斯抽采浓度随时间的变化曲线Fig.9 The variation curve of gas drainage concentration with time

图10 瓦斯抽采纯量随时间变化曲线Fig.10 Curve of pure gas extraction versus time

3.2 抽采达标时间

依据斜沟煤矿8 号煤的生产情况,当煤层中的残余瓦斯含量减少至6 m3/t 时,才达到抽采达标。当抽采203 d 后普通瓦斯抽采钻孔达到抽采达标条件,而仅仅在抽采118 d 时割缝后的钻孔就达到抽采达标条件,对比分析发现割缝后钻孔的抽采达标时间减少了42%。

3.3 煤层残余瓦斯含量

当18205 皮带巷抽采118 d 时,通过在离普通瓦斯抽采钻孔和割缝钻孔1.5、2.0 和2.5 m 处3 个位置现场实测煤层的残余瓦斯含量,具体测定结果如图11 所示。从图11 发现,距离距普通瓦斯钻孔1.5 m 处的煤层残余瓦斯含量最低,最低残余瓦斯含量为6.456 7 m3/t,仍然超过6 m3/t,抽采明显没有达标;而割缝后在距离钻孔2.5 m 处的煤层残余瓦斯含量最大,最高达到5.926 0 m3/t,仍低于6 m3/t,实现抽采达标的目的。

图11 抽采118d 后煤层残余瓦斯含量Fig.11 Residual gas content in coal seam 118 days after extraction

4 结 论

(1)借助开展现场试验获得斜沟煤矿8 号煤层实施超高压水力割缝卸压增透最优参数,最佳的割缝压力、割缝时间、割缝转速和割缝间距分别为60~70 MPa、25 min、80 rmin 和2 m。

(2)在现场实施超高压水力割缝技术后,对比分析超高压水力割缝钻孔与普通钻孔的瓦斯抽采浓度和抽采纯量,发现割缝钻孔平均瓦斯抽采浓度是普通钻孔的1.75 倍,平均抽采纯量是普通钻孔的3.25 倍,抽采达标时间减小了42%,残存瓦斯含量明显降低。