机械水力割刀套管切割技术在煤矿区域治理中的应用

赵云良

(中国煤炭地质总局 第二水文地质队,河北 邢台 054000)

0 引 言

随着中国中东部地区浅部煤炭资源逐渐趋于枯竭,深煤层开采势在必行。目前开采深度最深已达到1 501 m。深煤层开采受灰岩承压水威胁,个别矿井煤层底板承受水压达到7~10 MPa,增加了煤层底板突水机率。为预防深部煤炭开采底板突水,现多数采用区域治理施工工艺。施工过程中在不同垂深目的层进行水平分支施工、注浆治理,针对这一问题以往主要采用布置多个主孔或套管内开窗侧钻等工艺实现。布置多个主孔面临施工占地问题,套管开窗内侧钻施工难度大,易造成事故。以往在区域治理工程结束后主孔内部套管均随着钻孔的封闭而废弃。应用机械水力割刀套管切割技术在区域治理施工中的可有效的解决以上问题。

1 机械水力割刀工作原理

机械水力割刀由上接头、本体、活塞总成与刀具组成。就φ177.8 mm 套管割刀工作为例,当泵量达到9 L/S、泵压1.5 MPa 时机械水力割刀的活塞下行,带动刀柄推进头下行,迫使刀头张开。由主动钻杆传递扭矩迫使刀头对套管进行切割。当活塞下行到底后,活塞上的泄流阀自动打开,使泵压下降约0.5 MPa,此时刀头张开直径大远超于套管外径,判断套管被割断。停泵后打开回水阀门,活塞由弹簧的作用开始上行,推进头的台阶将锁住刀柄的后钩,迫使刀头收回到割刀本体内,该过程在2 min 左右完成。

机械水力割刀示意如图1 所示,刀收敛状态示意如图2 所示。

图1 机械水力割刀示意Fig.1 Diagram of knife convergence state

图2 刀收敛状态示意Fig.2 Diagram of knife convergence state

2 套管切割位置的选择与确定

2.1 根据计算固井水泥的返高确定

煤矿区域治理工程技术套管多采用φ177.8 mm×8.05 mm 型号,套管底部自下而上利用水泥浆进行封固30 m。为了准确测定固井水泥面上返位置,可利用声幅定准确的水泥返高。针对此类情况应选择在套管底部向上40~60 m 作为第一切割点。原因是固井时水泥面以上会有水泥及岩屑混合物,占用一定空间对套管产生较大的摩擦力。

2.2 根据钻孔轨迹确定切割位置

根据钻孔井斜在40°~60°为携砂“顽固区”,是井斜段沉砂多,因此在井斜40°附近的井深位置要选择的第二个切割点。在井斜40°~60°的井段,如果轨迹不圆润,泥浆流态会受到影响,进而影响携砂。这也是第一切割点割断后套管拔上拔困难的原因所在。

2.3 依据卡点的计算确定切割位置

“拉卡点”对切割位置具有很大指导意义,往往都是在卡点附近拔出套管。

(1)卡点深度计算公式见式(1)。

式中:L 为卡点深度,m;K 为计算系数,K=21F(F 为管体截面积,cm2);e 为钻杆连续提升2 个点的伸长差,cm;P 为钻杆连续提升时2 个点的拉力差,t。

(2)卡点测设步骤。

使用不同拉力向上提拔套管2 次,并准确记录上拔时每一点的拉力及钻具伸长量。第一点拉力要大于套管重力并做标记,待第一拉点稳定记录后直接加大拉力上提第二点,要求在额定荷载范围内尽量使用大拉力进行拉拔。如此重复上述工作,以平均值为准。实际工作中因井身结构不同,公式应用略有不同。如区域治理工程钻孔一般上部为套管为φ193.7×8.33 mm、下部为φ177.8×8.05 mm(按套管实际尺寸计算截面积cm2),以φ193.7×8.33+φ177.8×8.05 套管柱为例。

在不同拉力上提套管后,应首先计算上部大套管的伸长e193.7=L193.7P/21×F193.7,然后计算φ177.8×8.05 伸长e177.8=e-e193.7 拉卡点记录的e 为伸长均值,拉卡点记录的P 为吨位均值。F193.7 为φ193.7×8.33 套管截面积;卡点井深L=L193.7+21F177.8e177.8/P。

以上确定套管切割位置的方法应根据设备性能与现场实际情况综合考虑。一般钻机提升能力远大于套管自重时选择第1 种方法;当钻机提升能力较小时可选择第2 种方法;第3 种方法使用范围较广,现场采用较多。

3 割刀片的选择与焊接

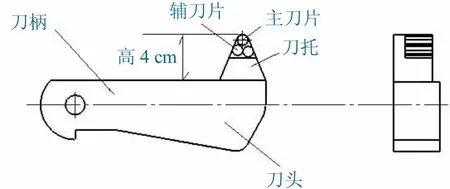

鉴于现场常用套管型号规格对刀片形状与主辅刃进行多次对比后,选择了八棱柱YG 八切刀。为了使刀头的切削刃超过套管壁厚,采用了1 个主刃刀片,2 个辅刃刀片。刀柄示意图如图3 所示。

图3 刀柄示意Fig.3 Diagram of tool holder

刀片与刀托之间是气焊炰铜焊接,焊接时应注意2 点:①刀片不能过烧,温度太高时合金片会变脆,产生应力切削时易破碎,焊接方法,把刀柄支撑于平台上,将刀片按位置摆好,然后烧刀头与刀托,烧至暗红色,热传导使刀片升温至暗红,开始炰铜焊接即可;②主刀片顶部敷焊铜1 mm,利用铜硬度低的特点,在刀具开启时防止刀片被撞碎。

3.1 使用方法

(1)根据下套管记录,核查接箍位置,在选定的切割位置附近避开套管接箍。

(2)在下水力内割刀之前,应用标准的通径规通井一次,通径规外径不得小于工具限位扶正器外径,在通径规上接一柱钻铤。在通井过程中如果有轻微遇阻,可转动钻具划过,直至无阻卡现象为止。通井至设计位置,大排量循环洗井,将井内物冲洗干净,并调整好钻井液性能。

(3)水力割刀下井前应在井口做试验,以检验工具的可靠性及刀片张开前后的泵压变化值,并做好记录,为判断井下情况提供参考。试验方法为,首先用2 mm 铁丝将刀片捆紧,然后将工具与方钻杆连接,放到井口开泵试验。排量应根据工具型号选用,此时捆刀片的铁丝被打开,检查刀柄开启与收敛是否到位达不到上述要求。

(4)试验后,采用2 mm 铁纹将刀片捆好,以防在下钻过程中将刀片的刀尖碰坏,造成切制作业的失败。

(5)下钻过程应均速下放,以防水力割刀碰撞套管壁造成损坏。

(6)将水力割刀下至预定位置,先启动转盘,转速为50~60 rpm,钻柱旋转正常后,方能开泵。当钻井液流经喷嘴时,在喷嘴处产生压降,对活塞产生推力,活塞下行推动刀片伸向管壁就可以切割管体。在切割中不要再调泵压,以防切割不稳,损坏刀片。

3.2 套管切割后是否切断的判断

(1)水力割刀旋转过程中,泵压将会下降1MPa(切割φ177.8×8.05 套管的机械水力割刀)。

(2)水力割刀旋转过程中,钻具扭矩突然减小。

(3)孔内出现异响,随着水力割刀的继续旋转异响消失。

(4)起钻后水力割刀刀片出现不同情况的磨损。

(5)尝试上套管,如套管向上伸长而拉力表指数不增大。此时判断切割成功。

4 应用案例

(1)霍州煤电集团洪洞亿隆煤业有限责任公司1-103 回采面突水抢险治理工程在K2 灰岩层位完成钻探进尺1 005 m,累计水泥注浆23 314 t,经治理后,井下工作面超预期达到98%的减水率,治理效果显著。为降低1-103 工作面未采区的水害威胁,对该孔进行拔管作业,共计拔出套管425 m(φ177.8×8.05 套管),调整钻孔方位后,施工新的主支孔,进一步对未采区进行注浆治理。

(2)冀中能源股份有限公司邯郸郭二庄矿一坑9 号煤奥灰区域探查治理项目,其中注2 孔设计2-1、2-2、2-3 共3 个主分支孔以及注2-1-1 等共33 个次级分支孔,钻探工程量直井段320 m,造斜段2 047 m,水平段20 640 m。在工程的实际推进中,注2 孔首次施工为直井段以及2-1、2-1-3、2-1-2、2-1-1、2-1-4、2-1-6、2-1-5、2-1-7、2-2-7-F1、2-1-6-1 等10 个分支孔,完成钻探工程量7 430.60 m(直井段295.70 m、造斜段528.97 m、水平段6 605.93 m),完成注浆133 162.19 t,其中水泥115 020.10 t,粉煤灰18 142.09 t,严格按照矿设计要求进行施工,满足区域治理要求的同时,达成了探查导含水构造的目的,将治理范围内奥灰顶部20~25 m 弱含水层段改造为相对隔水层段,并在增加隔水层厚度的同时,封堵隐伏导水通道,起到安全开采下组煤资源的目的。为推进项目以及治理范围进展,在首期施工完成后,将造斜段套管自孔深239.00 m 处割断起出(φ177.8×8.05套管),并按照下部治理范围需要施工新的造斜段开展下步施工,以节约高效的原则,成功实现了一孔多用。

5 结 语

机械水力割刀套管切割技术在区域治理施工中的应用有效解决了因施工多个主孔的占地问题、同时避免了套管内“开窗”侧钻的技术难题、在区域治理工程结束后能够通过水力割刀套管切割技术最大限度的回收孔内套管。经过多个施工案例验证水力割刀套管切割技术安全可靠、可操作性强,并且能够为工程带来可观的经济效益。