内相粒径对现场混装乳化炸药热感度的影响

刘 锋,匡 照,吴攀宇,2,魏 国,2

(1.安徽理工大学 化学工程学院,安徽 淮南 232001:2.安徽江南化工股份有限公司,安徽 合肥 230088)

引 言

乳化炸药现场混装技术是集原材料运输、炸药现场混制、机械化装药于一体的先进生产技术,随着国民经济建设与爆炸技术不断发展,工业炸药现场混装技术成为炸药和爆破领域的主要研究及应用的发展方向[1]。由于现场混装乳化炸药基质是热力学不稳定体系,其生产时的较高温度和基质流经螺杆泵的过程可能会导致局部温度过高,造成乳化炸药基质受热分解,从而带来安全隐患,引发安全事故[2]。针对乳化炸药及其基质的热稳定性研究已经受到广泛重视。刘锋等[3]使用改进的铁板实验测试了消焰剂对煤矿许用乳化炸药热稳定性的影响;吴攀宇等[4]利用TG-DSC联用技术测试了汽油和柴油对乳化炸药基质热分解特性的影响,发现汽油、柴油等有机燃料在热作用下能加快乳化炸药的热反应速度,应避免接触和混合;姚笛等[5]使用发火点测定仪对含Fe2+的乳化基质爆发点进行测试;徐志祥等[6]使用加速量热仪研究了不同油相材料对药卷装乳化炸药基质热稳定性的影响,发现乳化剂对于硝酸铵和乳胶基质的热稳定性影响较大,而油类物质则基本无影响。上述研究着重分析了油相材料、敏化剂结构、外界气氛等对普通型乳化炸药或基质热稳定性的影响,未见内相粒径对现场混装乳化炸药热感度影响方面的针对性研究。

现场混装乳化炸药的内相粒径决定了其微观结构,进而影响其在运输、泵送和使用中的稳定性[1]。内相粒径越大、粒径分布就越宽,乳化炸药的爆炸性能与稳定性就越差;内相粒径越小,乳化炸药的黏度越大,不利于现场装填[7-8]。本研究通过光学电子显微镜和激光粒度仪对不同转速下制备的现场混装乳化炸药基质进行微观结构观察和粒径测试,分析了不同敏化剂含量情况下不同内相粒径对现场混装乳化炸药爆发点和延滞期的影响,计算了不同内相粒径的现场混装乳化炸药的活化能,研究内相粒径与热感度特性关系,以期为现场混装乳化炸药的安全生产和使用提供参考。

1 实 验

1.1 试剂与仪器

硝酸铵、硝酸钠,均为工业级,国药集团化学试剂有限公司;Span-80,阿拉丁试剂(上海)有限公司;复合蜡,工业级,广东华粤特种蜡科技有限公司;0#柴油,中国石油化工集团有限公司。

JFS-550型变频多用分散器,杭州齐威仪器有限公司;XSP-86系列无限远生物显微镜,上海田瞳光学科技公司;Malvern Mastersizer2000激光粒度仪,马尔文帕纳科公司;JC-BF600爆发点测定仪,陕西应用物理化学研究所。

1.2 现场混装乳化炸药基质的制备

现场混装乳化炸药基质配方(质量分数)为:AN,72.5%;SN,4.0%;复合蜡,1.5%;0#柴油,4.0%;H2O,16.0%;Span-80,2.0%。按照配方,称取硝酸铵、硝酸钠和水混合,加热至95℃左右制得水相;称取Span-80、复合蜡、柴油混合,加热至85℃左右制得油相。

将分散器的转速分别调至600、800、1000、1200、1400r/min,将水相溶液匀速倒入油相中,搅拌3min后制得含有不同粒径的现场混装乳化炸药基质样品,5组基质样品编号分别为样品1~样品5。

1.3 性能测试

微观结构测试:取适量待测样品置于载玻片上,并滴加柴油稀释,待试样均匀分散于柴油溶剂后,盖好盖玻片,使用光学显微镜观察其微观结构。

粒径测试:取0.5g待测样品,将其分散于柴油溶剂中,使用激光粒度仪测试样品内相粒径,得到表面积体积平均直径D[3,2],每组样品测两次取平均值。

敏化与爆发点测定使用1∶1亚硝酸钠溶液和1∶1磷酸溶液对各组现场混装乳化炸药基质进行敏化,敏化剂质量分数分别为0.3%、0.6%、0.9%。

取(50±2)mg现场混装乳化炸药样品装入8号雷管管壳内,管壳长度(45±0.03)mm,外径(6.60±0.03)mm,内径(6.10±0.03)mm,壁厚(0.75±0.007)mm,使用爆发点测定仪测试其爆发点温度,将装好药的雷管固定在爆发点测定仪上,将合金浴温度调至设定值,装好药的管壳会自动旋转到合金浴的正上方并下降插入合金浴,计时器自动开始计时,样品受热发生爆炸会弹开金属塞,计时器自动停止计时,该时间即为该温度下的爆发延滞期ti。重复上述实验过程,测试5个设定温度下的5次爆发延滞期,取其平均值。

2 结果与讨论

2.1 微观结构的观察

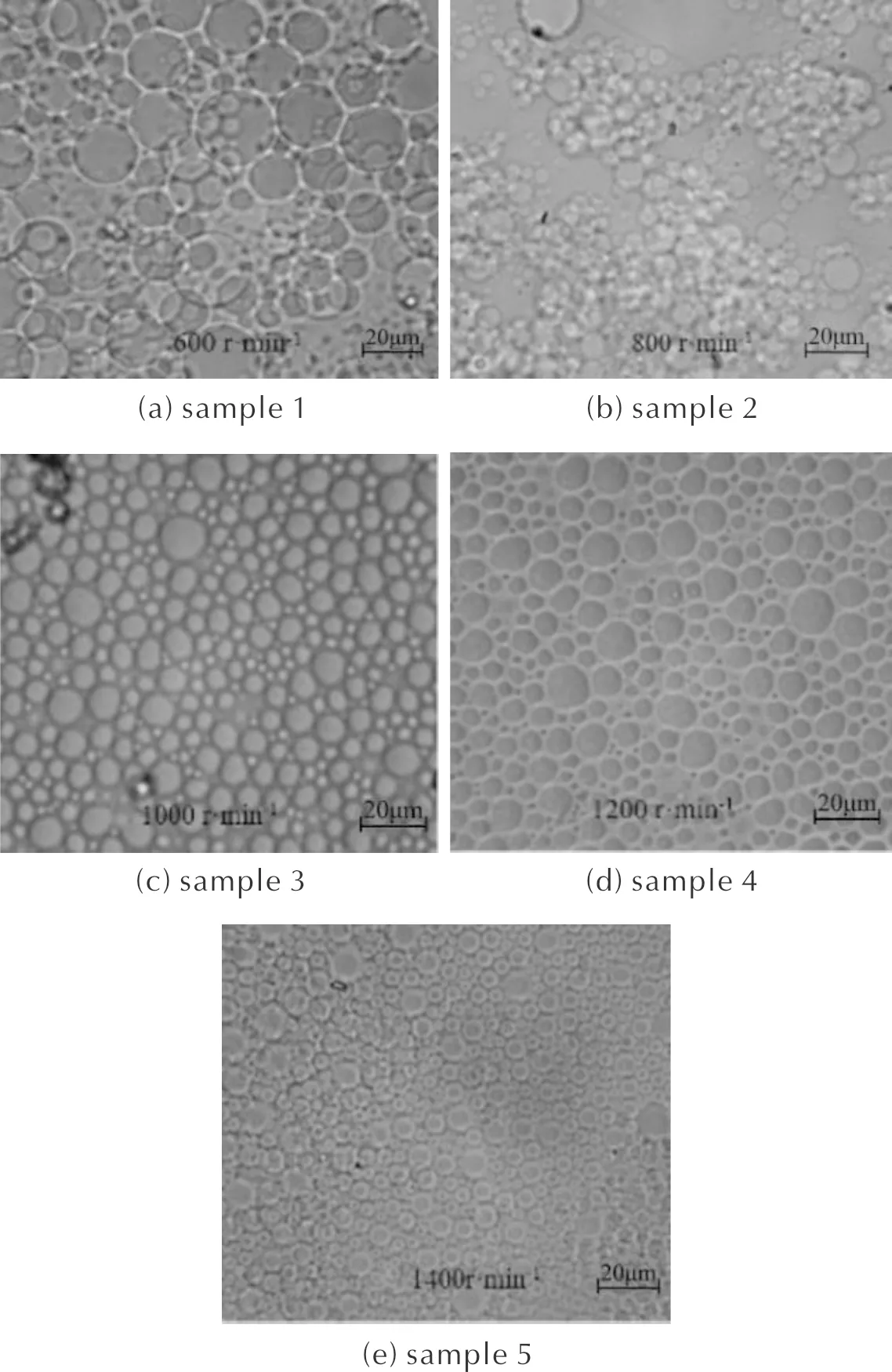

样品的光学显微镜观测结果见图1。

图1 基质试样的微观结构Fig.1 Microstructures of samples

由图1可知,试样粒子均呈球体随机堆积,其中样品1和样品2粒子直径较大,粒子大小分布范围较宽,均一性差,样品3~样品5粒子粒径较小,粒子大小分布均匀。现场混装乳化炸药基质试样的内相粒径随着制备转速的提高而减小。

2.2 粒径测试与分析

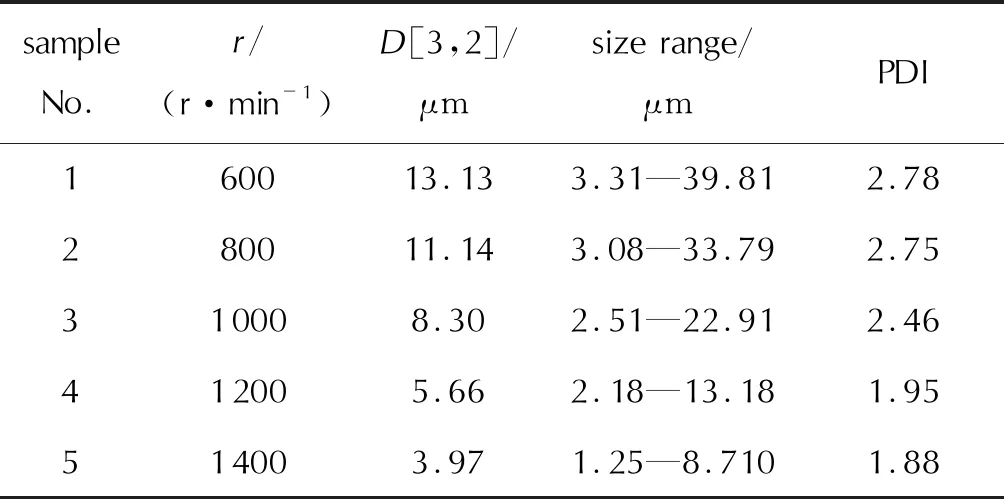

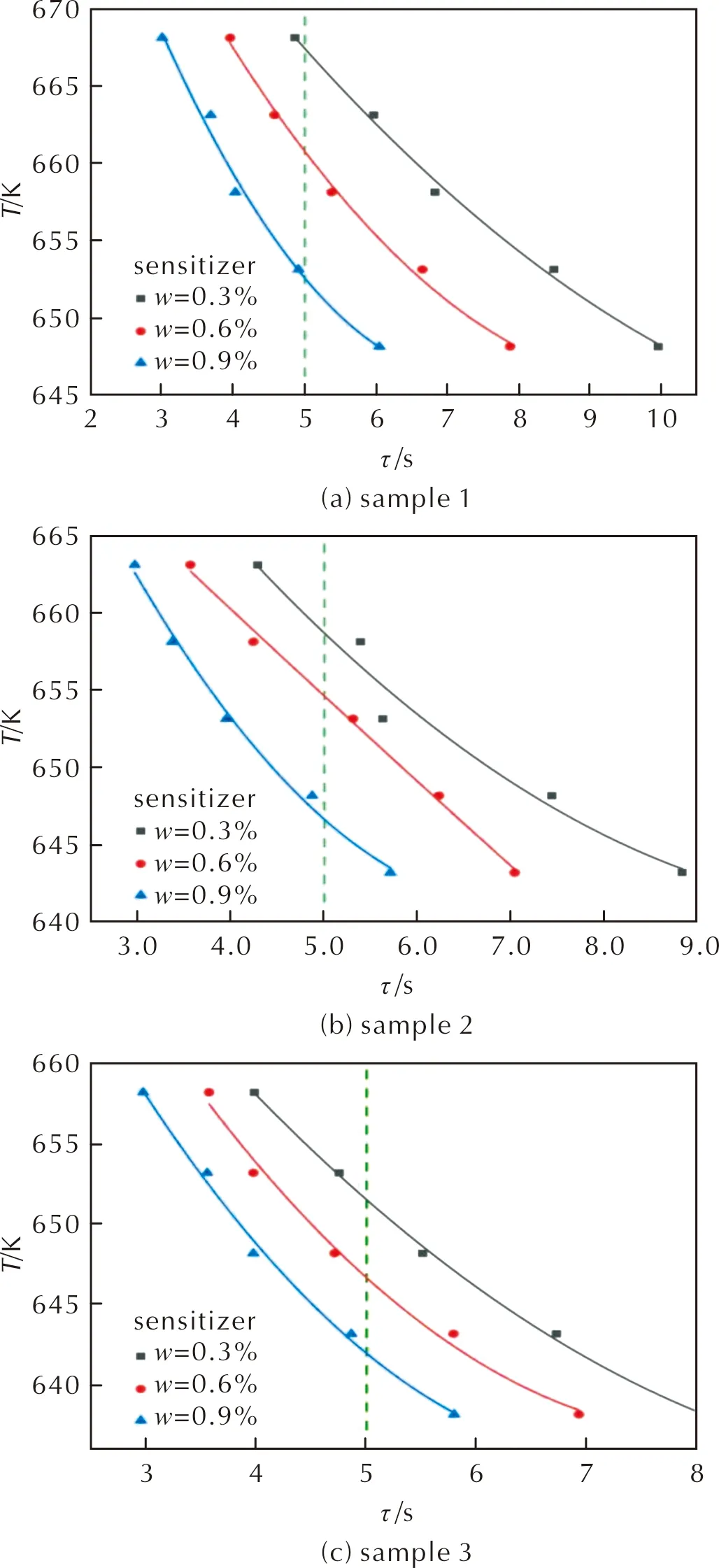

使用激光粒度仪测试样品1~样品5的粒径结果见表1,内相粒径分布见图2。

表1 基质试样粒径测试结果Table 1 Test results of particle size of samples

图2 基质试样粒径分布图Fig.2 Particle size distribution of samples

结合图1、图2与表1可知,5个不同转速制备的现场混装乳化炸药基质内相平均粒径分布分别为13.13、11.14、8.30、5.66、3.97μm,PDI指内相粒径的多分散指数,可通过粒径分布范围与平均粒径的比值表征[12]。PDI值越大,该体系粒径大小分布均一性越差,体系越不稳定;PDI值越小,该体系粒径大小分布均一性越好,稳定性越强[8]。样品1的PDI为2.78,均一性最差;样品5的PDI最小,为1.88,均一性最好。结合图1与表2可知,基质试样粒径测试结果与微观结构测试结果吻合。

现场混装乳化炸药基质是一种高内相比的乳状液体系,粒径测试结果说明,其在不同转速或不同分散机剪切速率下,受到的剪切应力也有差异:低转速下制备的乳化炸药基质受到的剪切应力较小,基质内相粒径较大,大小分布不均;高转速下制备的乳化炸药基质受到的剪切应力较大,基质内相粒径较小,大小分布更为均匀。乳化炸药基质制备时受到的剪切应力差异导致的粒径差异在样品1和样品2中尤其明显,D[3,2]大于10μm,粒径分布在3.08~39.81μm的较大区间,PDI较大,体系均一性较差,稳定性较差。样品3~样品5粒径较小,基质内部未见明显的粒径差异,D[3,2]控制在5μm左右,粒径分布范围为1.25~13.18μm的较小区间,PDI减小,粒径分布集中,均一性更好,基质整体保持较高的稳定性。

2.3 热感度实验与动力学参数计算结果

2.3.1 热感度实验结果

延滞期τ与爆发温度T关系式如下:

(1)

式中:τ为爆发延滞期,s;E为反应活化能,kJ/mol;R为理想气体常数,8.314J/(mol·K);C为与炸药成分有关的常数,1.20×10-9;T为爆发点温度,K。

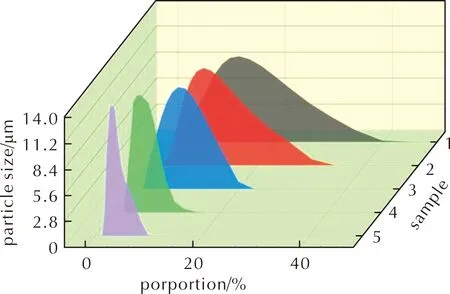

计算得到延滞期与温度曲线见图3。

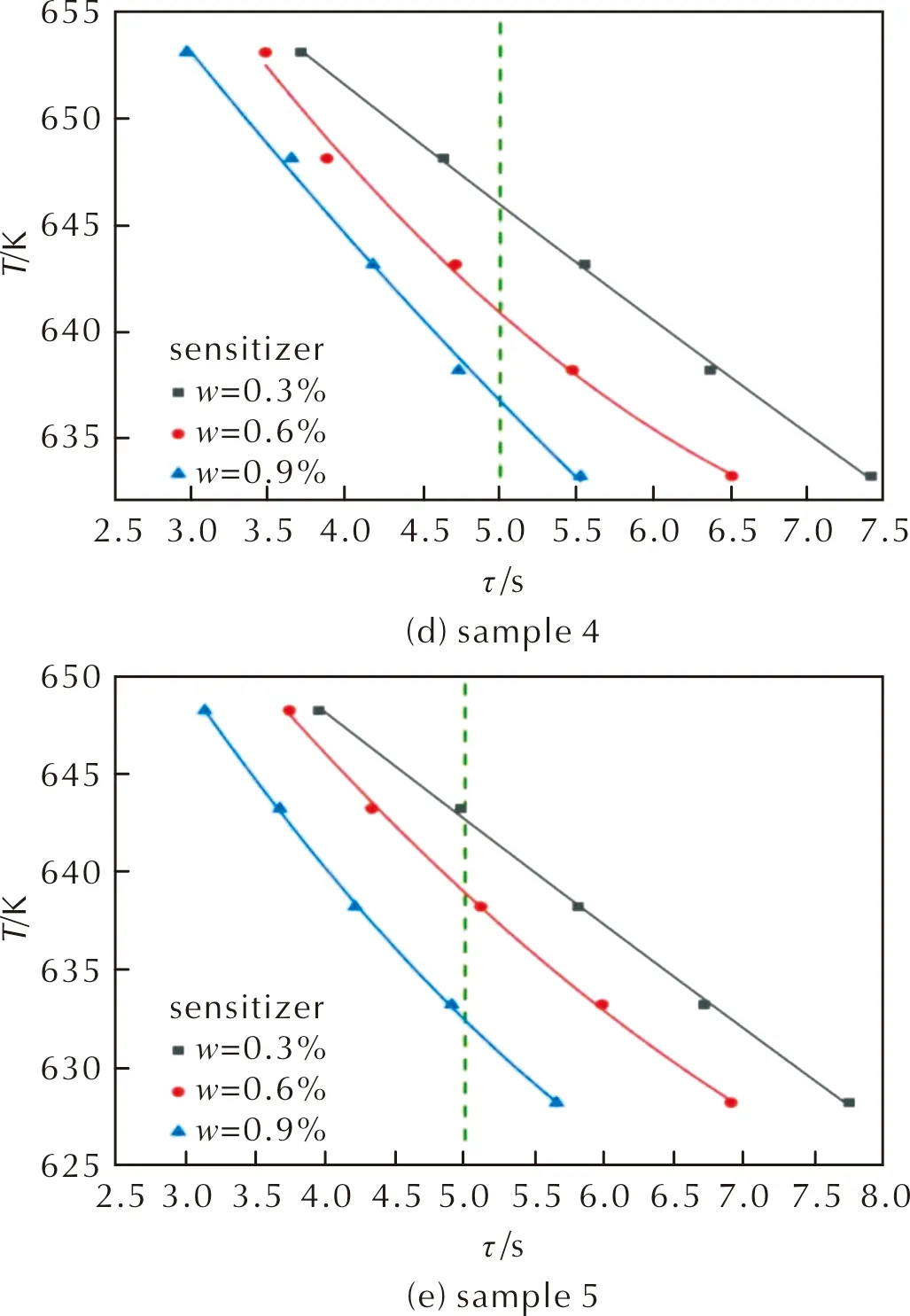

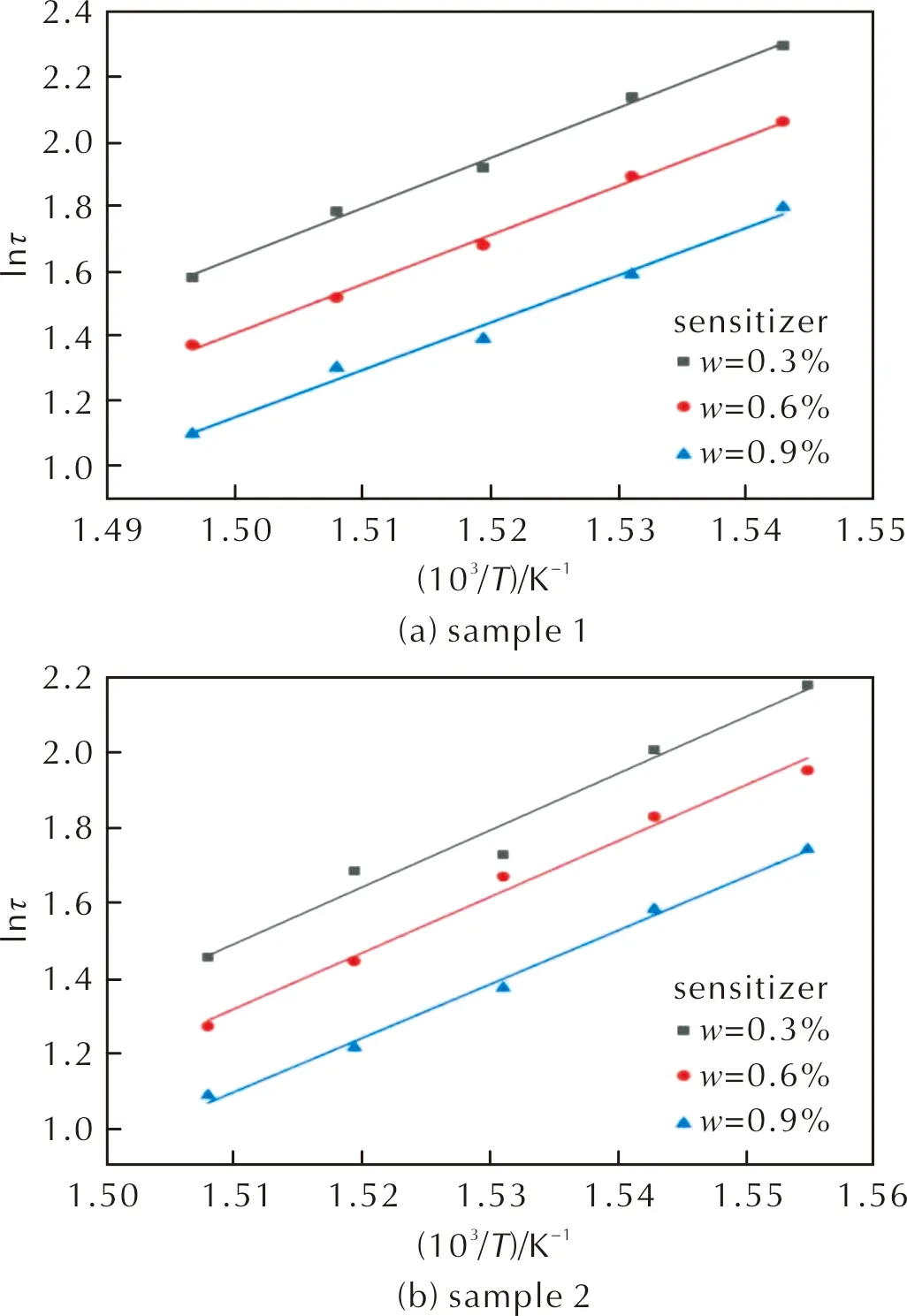

图3 现场混装乳化炸药试样的τ—T图Fig.3 τ—T diagrams of on-site mixed emulsion explosive samples

图3中绿色虚线为τ=5s,此时对应的曲线温度即为炸药样品的5s延滞期爆发点温度[10],各组样品的5s延滞期爆发点温度见表2。

表2 炸药样品的5s延滞期爆发点Table 2 5s Explosion temperature of samples

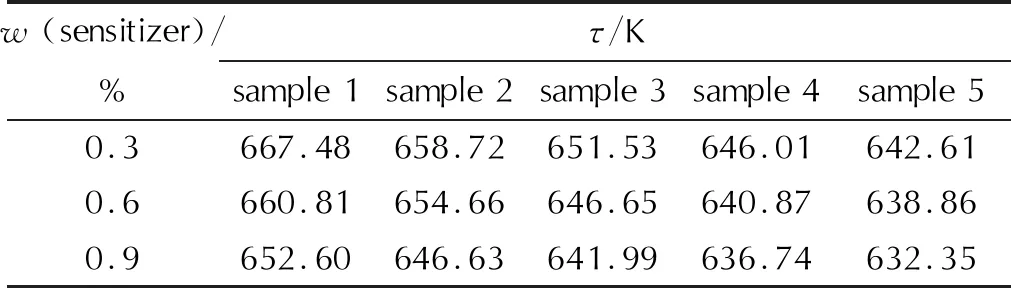

对表2数据进行数学分析,研究内相粒径、敏化剂含量与爆发点的关系,见式(2),曲线如图4所示。

(2)

式中:YP为现场混装乳化炸药爆发点,K;x1为现场混装乳化炸药敏化剂含量,%;x2为现场混装乳化炸药内相粒径大小,μm。

该方程的相关系数R2=0.991,对于该配方下的现场混装乳化炸药,可计算其一定范围内不同粒径大小、不同敏化剂含量的爆发点。

由图4可知,对于相同内相粒径的现场混装乳化炸药样品,其爆发点随着敏化剂含量的提高而减小;对于相同敏化剂含量的现场混装乳化炸药样品,其爆发点随着内相粒径的减小而减小。内相粒径大小为3.97μm、0.9%敏化剂敏化的样品5爆发点最低,为632.35K,热感度最高;内相粒径大小为13.13μm、0.3%敏化剂敏化的样品1爆发点最高,为667.48K,热感度最低。

图4 内相粒径、敏化剂含量与爆发点关系Fig.4 Relationship among internal phase particle size,mass ratio of sensitizatizer and explosion temperature

2.3.2 动力学参数计算结果

将延滞期τ与爆发点T关系式(1)变形得式(3):

(3)

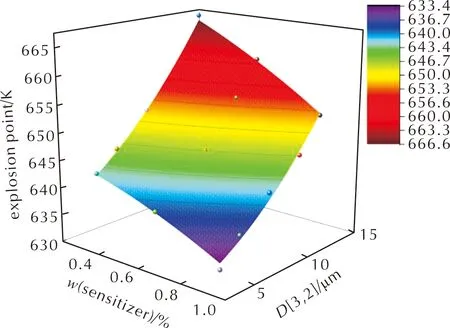

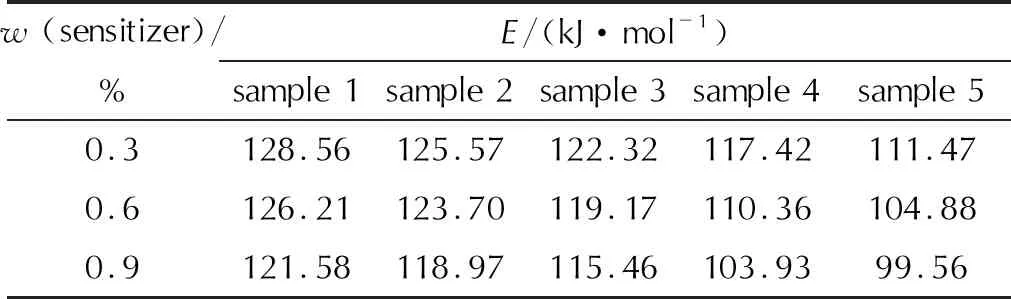

通过拟合lnτ和(103T-1)的线性关系得到拟合直线的斜率,即可求得各组炸药试样的反应活化能(E),拟合直线见图5,活化能计算结果见表3。

由图5与表3可知,相同敏化剂含量制备的炸药样品,其活化能随着内相粒径的增大而减小,宏观表现为炸药的热稳定性不断变差;相同内相粒径的炸药样品,其活化能随着敏化剂含量的增大而减小,宏观表现为炸药的热稳定性不断变差。

图5 lnτ-(103/T)拟合曲线Fig.5 Fitting curves lnτ-(103/T) diagram

表3 炸药样品的活化能Table 3 Activation energy of explosive samples

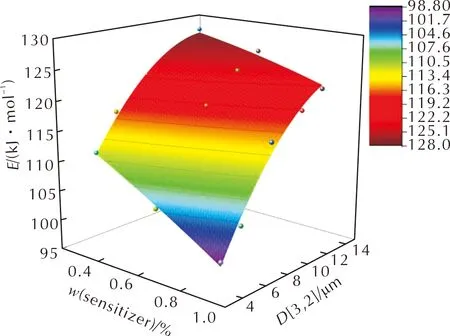

对表3数据进行数学分析,研究内相粒径、敏化剂含量与活化能的关系,见式(4),曲线如图6所示。

(4)

式中:YE为现场混装乳化炸药活化能,kJ/mol;x1为现场混装乳化炸药敏化剂含量,%;x2为现场混装乳化炸药内相粒径大小,μm。

该方程的确定系数R2=0.983,对于该配方下的现场混装乳化炸药,可计算其一定范围内不同粒径大小、不同敏化剂含量的活化能。

图6 内相粒径、炸药敏化剂含量和活化能关系Fig.6 Relationship among internal phase particle size, mass ratio of sensitizer, and activation energy of explosives

由图6知,各组现场混装乳化炸药样品的活化能随内相粒径的增大呈逐渐增大的趋势;随着敏化剂含量的提高,样品活化能呈逐渐减小的趋势。内相粒径为3.97μm、0.9%敏化剂敏化的样品5活化能最低,为99.56kJ/mol,外界激发能量位垒最低,热感度最高、热稳定性最差;内相粒径为13.13μm、0.3%敏化剂敏化的样品1的活化能最高,为128.56kJ/mol,外界激发能量位垒最高,热感度最低。

分析认为,现场混装乳化炸药是一种油包水(W/O)型乳状液体系,当制备转速较高时,其内相W/O型粒子直径较小且分布均匀,内相粒子的比表面积较大,水相中氧化剂(AN)与油相中可燃剂(柴油)的反应界面更大,爆炸反应更易进行;当制备转速较低时,其内相W/O型粒子直径较大且分布不均,内相粒子的比表面积较小,内相中氧化剂与可燃剂接触面较小,爆炸反应难以进行[7-8]。同时,内相粒径小的炸药粒子所吸收的热量小于内相粒径大的炸药粒子,故内相粒径小的炸药粒子先汽化,先发生反应[8,14]。宏观上表现为内相粒径更小的现场混装乳化炸药试样爆发点更低,热感度更高。内相粒径大小为3.97~8.30μm、PDI值为2.46~1.88的现场混装乳化炸药样品,其内相粒径小,粒子分布均一,且因其在较高转速下制备,导致其内相油膜厚度较小,液滴油膜传热效率提高,故炸药内相粒子彻底汽化所需时间相同,对应的外相汽化时间也相同,内外相物质在同一时间段内发生剧烈的氧化还原反应,宏观上表现为爆发点温度较低,热感度较高;内相粒径大小在11.14~13.13μm、PDI值在2.75~2.78的现场混装乳化炸药样品,其内相粒径大小分布均一性差,且因其在较低转速下制备,导致其内相油膜厚度较大,液滴油膜传热效率降低,粒径小的炸药粒子先于粒径大的炸药粒子反应,内外相物质无法在同一时间段内发生氧化还原反应[7],从而表现为热感度的降低和活化能的升高。

对于添加了不同含量敏化剂敏化的现场混装乳化炸药,在一定的装药条件下,敏化剂含量越高,储留在炸药内的有效气泡的数量就越多,均匀分布的小气泡会在受热的情况下产生更多的“热点”,加速内相粒子的反应,降低反应所需的能量,故活化能随着敏化剂含量的增大而减小[13]。

在现场混装乳化炸药的实际生产和使用过程中发现,内相粒径较大时,炸药的爆炸性能与贮存、运输等理化稳定性变差;内相粒径过小时,乳化炸药的黏度变大,不利于现场装填[6-7],且随着炸药内相粒径的减小会导致热感度提高,其热稳定性变差。因此,为确保现场混装乳化炸药的安全生产和稳定使用、满足炸药爆炸性能与安定性的平衡关系应合理控制炸药内相粒径大小。

3 结 论

(1)随着现场混装乳化炸药基质试样的内相粒径由13.13μm减小至3.97μm的过程中,其爆发延滞期由9.96s降至3.13s,爆发点温度由667.48K降至632.35K,反应活化能由128.56kJ/mol降至99.56kJ/mol。炸药试样的热稳定性随着内向粒径的减小而减小,随着敏化剂含量的提高而减小。

(2)在现场混装乳化炸药的实际生产和使用过程中,为确保其具备良好的贮运稳定性、热稳定性和爆轰性能、满足炸药爆炸性能与安定性的平衡,应合理控制其制备粒径的大小。