螺压改性双基推进剂压延过程质量及安全控制研究进展

刘 犇,肖 磊,武宗凯,王苏炜,李 铎,刘所恩,赵凤起,姜 炜,宋秀铎,郝嘎子

(1.南京理工大学 化学与化工学院,江苏 南京 210094; 2.西安近代化学研究所,陕西 西安 710065; 3.山西北方兴安化学工业有限公司,山西 太原 030008)

引 言

固体推进剂是海、陆、空各类导弹和火箭完成发射和推进的含能材料[1],固体推进剂的性能与武器的性能密切相关,对武器威力、精度和射程具有决定性作用[2-3]。固体推进剂按黏结剂的结构特征可以分为双基推进剂、复合推进剂以及在此两类推进剂基础上形成的改性双基(MDB)推进剂[4]。其中改性双基推进剂是以硝化棉(NC)和硝化甘油(NG)双基组分为黏结剂,添加硝胺类化合物(RDX、HMX)、金属燃料及弹道调节剂、安定剂等组分组成的一种推进剂[5],由于引入了高能材料,改性双基推进剂在能量水平上有明显的优势[6]。改性双基推进剂的制造工艺有单螺旋挤压成型工艺、双螺杆式和柱塞式挤压成型工艺[5]。采用单螺旋挤压成型工艺制备的改性双基推进剂称为螺压改性双基推进剂,它是通过吸收(混合)-压延(塑化)-压伸(成型)工序而成型的热塑性高分子复合材料[7-9],其优点是能量高、可连续化、大批量生产、质量一致性好、使用维护方便,常作为中小型战术导弹和航空火箭自由装填式发动机首选的推进剂品种[10-11]。在螺压改性双基推进剂制备过程中,压延和压伸工序决定了推进剂的质量。其中,压延是压伸的前道工序,不仅决定了推进剂的塑化质量,也是影响安全最为突出的工序。

在螺压改性双基推进剂压延工艺过程中,NC用作黏合剂,NG作为增塑剂,RDX、铝(Al)粉、无机氧化物等作为固体填料,通过NG对NC的溶胀溶解作用,降低NC分子运动所需的活化能,增大其回转半径和分子自由体积[12],改变NC分子的聚集态结构,从而大大降低NC的玻璃化转变温度Tg(约174℃[13]),改性双基推进剂的Tg也因此降至室温附近[7],最终使整个物料体系在一定的温度、压力与剪切拉伸等作用下实现良好的可塑性和黏合性[13]。

然而压延过程中,高能炸药的引入,使得推进剂在受到强烈的撞击、摩擦、电火花、冲击以及过高的温度和压力作用下,更易发生燃烧甚至爆炸[14]。在实际生产过程中,螺压改性双基推进剂压延工序已发生多起燃烧安全事故,一旦触发安全警报,通常采用光电转换雨淋系统直接进行扑灭[15],其结果是整个生产线都将瘫痪,对经济造成极大的损失,甚至会造成人员的伤亡。

本文从螺压改性双基推进剂压延塑化效果以及压延过程中的安全问题两个方面着手,分析塑化性能的评价体系以及目前采用的安全控制措施,以期为我国螺压改性双基推进剂压延过程的质量和安全控制提供参考。

1 压延塑化质量的影响因素

改性双基推进剂在压延后的塑化质量将直接影响后续推进剂压伸成型的质量,因此获得良好塑化性能的推进剂物料是压延工序的关键目标。影响改性双基推进剂压延过程塑化性能的因素主要有:NC结构和性质、固体添加组分以及压延机结构与压延工艺条件。

1.1 NC结构和性质的影响

NC自身结构对NC的塑化有着重要的影响。与纤维素相同,NC并非是单一、均匀的物质,而是由不同聚合度、不同硝酸酯基分布的硝化物组成的混合物,NC结构上的非均一性,决定了NC在结构和性能上具有多分散性的特点[16]。多分散性对NC的热塑性影响很大,多分散性越大,NC分子链长度的不均匀性越大,会大幅降低其热塑性随温度的变化程度,导致NC塑化过程的操作难度明显增大。

NC的性质主要受到聚合度、含氮量、细断度等参数的影响,NC性质的不同导致在推进剂中的力学性能、加工性能有明显差异,严重影响压延的塑化质量。

NC的聚合度越大,分子质量越大,大分子量的分子链自身交缠提高了高分子的内聚能,降低了分子链的运动能力,宏观上表现为黏度的增加。因此,聚合度越大,NC塑化越困难[17]。

不同含氮量的NC分子中,—OH和—ONO2等基团之间的比例也不尽相同,因此导致NC分子的极性不同,含氮量越大,NC分子的极性越强,其溶解度参数也越大,依据相似相容原理,NC在极性溶剂中的溶解度也相应增大[18-19]。改性双基推进剂配方中的NC为混合棉,含氮量一般在12.7%~13.0%之间。

NC的细断度是指一定质量的NC在一定体积的水中,经过一定时间沉淀的质量分数[17]。细断度越大,比表面积越大,即表面能也越大,溶剂分子在渗入NC的纤维腔道中所遇到的阻力也就越大,需要克服更高的能量,因此要得到良好的塑化药料需要更多的溶剂,所需要的时间也越长。

由以上分析可以看出,推进剂组分中选择结构较均匀、聚合度小、含氮量低、细断度小的NC,有利于提高压延塑化质量。但目前固体推进剂配方设计中都是直接选择特定的NC,关于不同结构和性质的NC对其塑化质量影响的相关文献报道较少,有待于更深入的研究。

1.2 添加组分的影响

1.2.1 高能组分及含量影响

固含量对改性双基推进剂的压延塑化存在很大的影响。在能量组分仅为NC和NG的双基推进剂无法满足能量需求的时代背景下,需要在双基推进剂的基础上加入RDX[18]、HMX[19]与CL-20[20]等中的一种或多种高能组分提高其能量水平。这些高能组分含量的增加及不同的颗粒粒度都会使物料的黏度显著改变[21]。

杨雪芹[22]研究不同含量RDX(质量分数为0、27%与54%)对改性双基推进剂流变性能的影响可知,随着RDX含量的增加,推进剂黏度显著降低。这是因为RDX的加入导致颗粒间摩擦增大,从而导致物料黏度增大,但改性双基推进剂配方中NG与NC的质量比也因此增大,并且质量比增大导致的物料黏度降低程度远大于因RDX含量增加而导致的黏度增大程度。姚楠[23]和王江宁[24]采用动态热机械分析(DMA)研究了不同RDX含量对改性双基推进剂动态力学性能的影响,均得出类似的结论。

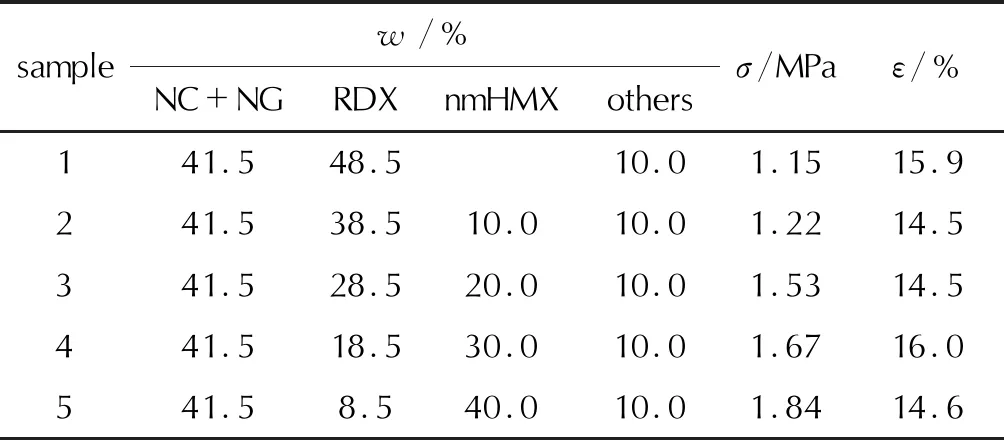

Gao[25]将纳米HMX用于含RDX的改性双基推进剂配方中。在RDX和HMX的总含量不变的情况下,用纳米HMX逐步替代配方中的RDX。测试了不同纳米HMX含量推进剂的力学性能,结果如表1所示。

表1 试样拉伸强度和断裂伸长率测试结果Table 1 The test results of tensile strength and elongation of samples

试样的拉伸强度随纳米HMX含量的增加而提高,当纳米HMX质量分数为30%时,试样4的断裂伸长率最高,其力学性能整体最佳。产生这一结果的原因可从推进剂的扫描电镜结果进行分析,如图1所示。可以明显看出,仅含RDX的试样中粗RDX颗粒与推进剂黏结剂之间存在较多的孔隙、裂纹缺陷,增加质量分数30%的纳米HMX时,试样的孔隙和裂纹缺陷明显减少,说明一定含量的纳米HMX导致固体填料的比表面积增加,纳米HMX很好地与黏结剂结合,从而易于压延塑化质量的提升。但是如果纳米HMX的质量分数达到40%,会导致推进剂的黏度增加,进而增大了压延塑化过程的难度,降低推进剂的可塑性,造成塑化性能的恶化。

图1 纳米HMX取代RDX前后含RDX的MDB推进剂扫描电镜图Fig.1 SEMs of RDX-containing MDB propellant before and after nano HMX substitution of RDX

此外,还有学者采用SiO2及滑石粉等模拟改性双基推进剂中的高能组分,研究其对改性双基推进剂模拟料塑化程度的影响。梁力[26]选取固体填料质量分数为30%~50%的高固含量改性双基推进剂模拟料(醋酸纤维素和三醋酸甘油酯作为双基组分的代料)进行压延塑化实验,采用DSC法定量分析固含量对推进剂物料压延塑化质量的影响。结果表明,模拟料的压延塑化程度随SiO2含量的增加而降低,当模拟料的SiO2质量分数从30%增至50%时,模拟料的塑化度降低了30%。而将模拟料中5%的SiO2替换为Al粉,发现模拟料的压延塑化程度变化不大,说明固体填料是Al粉或SiO2对模拟料塑化度的影响较小。彭昭宇[27]采用质量分数为0~50%的滑石粉的高固含量改性双基推进剂模拟料(醋酸纤维素和醋酸甘油酯作为双基组分的代料)进行压延塑化实验,结果如图2所示,体系的塑化程度随滑石粉含量的增大而逐渐降低。

图2 塑化度与固含量的关系曲线Fig.2 Relationship curve between plasticization degree and solid contents

1.2.2 其他成分的影响

改性双基推进剂体系中通常添加增塑剂以及少量的催化剂、安定剂等其他固体成分。Tang[28]采用分子动力学模拟研究了不同比例三羟甲基乙烷三硝酸酯(TMETN)/NG在NC中的塑化行为。结果表明,TMETN的塑化性能劣于NG,只有当TMETN和NG的质量比大于3∶2时,推进剂才能均匀塑化。此外,少量金属氧化物的加入会在NC大分子间形成氧键等键桥,增加了物料的黏度,从而阻碍了NC分子的运动,间接影响了改性双基推进剂的塑化质量。各种金属氧化物对NC溶液黏度的影响程度从高到低依次为:Pb>Ca>Ag>Sn>Fe>Cu及Zn[29]。

1.3 压延装置结构和工艺条件的影响

除了上述各类推进剂组分的影响,压延机本身的结构以及压延操作时设置的温度、辊距及转速比等工艺条件也是影响压延塑化质量的重要因素。

1.3.1 压延装置结构的影响

辊筒是压延装置的核心构件,其结构直接影响压延物料的质量[30],主要分为平辊和开有沟槽的辊面。

平辊压延机两辊筒表面光滑,两辊筒在工作时产生相对旋转,物料粘在两个辊筒上面并不断被拉入两辊筒的间隙,在强大的挤压力作用下,物料完成塑化[31]。尚帆[32]采用光辊压延工艺制备了聚乙烯醇缩丁醛(PVB)基推进剂,力学性能测试结果表明,当PVB相对分子质量为40000,工艺助剂为醇质量分数为5%的液体石蜡时,推进剂塑化质量最佳。为提高生产效率并改善塑化质量,在平辊压延机的基础上,将辊筒表面开凿出不同形状的沟槽,可分为沟槽压延机(沿辊筒轴向开出U型或V型沟槽)与螺旋沟槽压延机(由两个对向旋转的带槽辊筒组成,即连续剪切压延机)。沟槽间的物料除了受到热能与挤压作用,还受到强大的剪切作用,使得物料混合更充分,压延塑化质量更高。Gevgilili[2]通过在不同速度连续剪切压延机上对代料和火炮药进行试验,建立了火药连续剪切压延的数学模型,并对其连续剪切压延数学模型进行了阐述。结合前期研究[1]可知,不同的辊速、表面粗糙度和温度有助于物料连续粘附在一个辊筒上,并及时粘附到另一个辊筒最终脱离成型,实现高效的连续剪切压延塑化过程。王明军等[33]研究连续螺旋沟槽剪切压延机压延塑化过程可知,剪切压延机压延塑化得到的推进剂药料结构清晰,排列整齐,塑化效果得到了改善。由于螺旋沟槽设计使压延过程连续不间断,提高了生产效率。目前的研究报道仅表明了沟槽设计较平辊压延塑化的优越性,各研究单位基本采用根据自身需求研制特定的沟槽压延机,而不同沟槽数量、沟槽几何尺寸等对压延质量的影响尚未有更加深入的研究报道。

1.3.2 压延温度的影响

随着温度的升高,分子的热运动剧烈,更容易加速NG分子和NC分子的相互碰撞和溶解塑化,而能提高物料的可塑性,有利于压延塑化。温度过低时,分子的热运动速率小,物料变硬且可塑性变小,在压延时不易被塑化,从而导致塑化的药粒致密性减弱,影响产品的质量。如图3所示[26],A1、A2和A3分别为固体填料质量分数为50%、40%和30%的代料,不同组成的物料的黏度(η)随压延温度的升高而降低,因而物料更容易在辊面流动与混合,有利于塑化质量的提高。彭昭宇等[27]研究表明在压延前期,压延温度还会通过影响物料中的水分间接影响塑化质量。由于前辊温度较高,与之接触的物料水分蒸发更快,更先达到开始塑化的温度,因此可观察到与前辊接触物料更先具备可塑性从而易于包辊。在实际的生产过程中,连续剪切压延塑化工艺是在两个辊筒之间进行,温度太高时,会致使药料粘在两个辊筒上,影响塑化质量,增加生产的危险性,在改性双基推进剂的实际生产中连续剪切压延机两个工作辊筒的温度一般在85~95℃之间。然而梁力等[26]研究表明,对于高固含量(固体填料质量分数为30%~50%)尤其是含Al粉的推进剂中,适当降低二次压延温度可以提高推进剂的塑化效果。

图3 不同温度下连续剪切压延试样的流变曲线Fig.3 Rheological curves of continuous shear calendering samples under different temperatures

1.3.3 辊距(压力)的影响

在压延过程中,辊距(两个辊筒之间的距离)对NC的溶解塑化有重大影响。减小辊距可赋予推进剂物料较高的挤压压力,增加NG分子在NC内部的扩散速率,使物料更快地脱水而更加密实,更好地完成塑化过程,从而提高物料的塑化质量。

Wang等[34]研究了在辊筒温度和转速不变的情况下,辊距(1~4mm)对压延过程中推进剂物料黏度的影响,不同辊距模拟的复合改性双基(CMDB)推进剂物料的黏度云图如图4所示。由于辊筒的强剪切作用和物料的流变特性,壁面附近推进剂物料的黏度远低于流动区域内部的黏度。在最佳辊距的基础上,增加辊距会导致出料中心附近的剪切应力降低,无法充分粉碎表面活性高的Al粉等超细粉体产生的团聚颗粒,最终导致塑化质量的降低。

图4 不同间隙CMDB推进剂物料的黏度云图Fig.4 Viscosity cloud charts of CMDB propellant materials with different gaps

如图5所示,彭昭宇[35]应用POLYFLOW软件模拟了推进剂的压延过程,分析辊距对压延塑化效果的影响,结果表明辊距每减小0.2mm,最大压力可增加2~4MPa,辊距为0.4mm时,物料压延所受压力达到8.0MPa,剪切应力为0.274MPa,可获得较好的塑化效果。

图5 不同辊距-最大压力与最大剪切速率Fig.5 The maximum pressure and the maximum shear rate under different gaps

1.3.4 转速比的影响

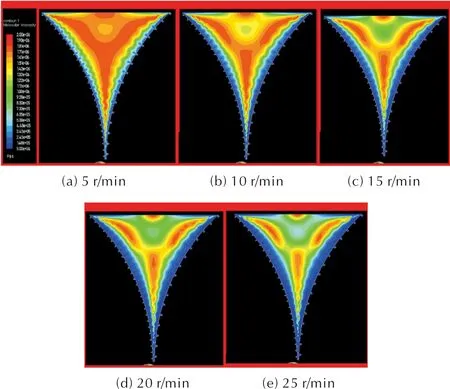

在一定范围内,适当增加辊筒的转速可以赋予推进剂物料很大的剪切作用,有助于提高推进剂的分散均匀性和塑化质量。但转速过高时,物料与辊筒的接触时间减少,物料的受热时间缩短,不利于物料中水分的蒸发和物料的塑化。Wang[34]通过模拟得到不同转速(5~25r/min)下CMDB推进剂物料的黏度云图如图6所示。随着转速的增加,辊壁面附近的蓝色低黏度区域逐渐向中部扩展。这主要是因为转速的提高增强了辊筒对壁面附近推进剂物料的剪切作用,不仅可以延长回流路径,增大推进剂物料的回流速率,还可以显著降低黏度,增加蓝色低黏度区。此外,黏度的降低也反映了流动区域内的高剪切速率和应力,这有利于提高推进剂的压延塑化质量。在其他学者的研究中[35]也得到了类似的结论,其模拟结果如图7所示,其中横坐标(Z向坐标)指沟槽压延机辊轴向坐标。提高辊速比可小幅增大剪切作用,但会减弱物料内部的拉伸作用,在一定程度上提高了塑化效果。

图6 不同转速下CMDB推进剂物料的黏度云图Fig.6 Viscosity cloud charts of CMDB propellant materials with different rotational rates.

通过以上大量模拟结果不难看出,提高圧延温度、减小辊距以及提高转速比可提高推进剂压延塑化质量,但同时也不可避免地增加压延过程的燃爆风险,因此在安全范围内选择最佳的工艺条件一直是学者研究的重点。

图7 不同转速比下的面组平均剪切应力Fig.7 The average shear stress of face group under different speed ratios

1.3.5 其他影响因素

除了以上压延装置结构和工艺条件之外,压延时的物料含水率与喂料量等因素也会影响压延塑化质量。物料中的水分过多会影响NC与NG的溶解塑化。王明军[33]研究了物料含水量对连续剪切压延塑化质量的影响,结果表明,降低压延物料水分含量可以解决粘辊较差的问题,水分质量分数为25%的物料在连续剪切压延过程中的粘辊塑化效果明显优于水分质量分数为27.6%和33.7%的物料。在压延塑化过程中,喂料量对物料的塑化同样具有较大影响。若喂料过快,一些物料来不及被压延塑化,就直接被切割成药粒,导致物料的塑化达不到理想效果。但是,喂料速度过慢又会致使物料过塑化,严重影响产品的质量。研究表明,适当增加喂料量可增加物料在辊筒之间受到的压力,从而一定程度上提高物料的塑化质量[33]。目前实际生产中,含水率以及喂料量的控制主要还是依靠工人经验判断,针对具体物料压延塑化最优含水率与喂料量有待进一步研究来确定。

2 塑化性能的评价方法

压延的主要目的之一就是塑化,物料在压延过程中水分减少,才能使NG与NC之间溶解能力增强,分子间作用力加大,从而获得具有一定密度和一定塑性的均匀致密物料,宏观上物料由疏松状态变为致密结构的可塑体。塑化度即是物料压延后的塑化程度,它常作为评价物料塑化效果的主要指标,而其测试方法目前主要有目测法、溶剂浸泡法、力学性能法、流变仪法、DSC法、光谱法以及超声波检测法等[36]。

2.1 目测法

目测法即经验法,它是在多年的生产过程中所积累的经验。在压延过程中以及压延结束之后分别观察物料的粘辊效果、掉渣多少、表面状况以及颜色变化等,若物料粘辊良好、掉渣量少且表面光滑平整,则说明其塑化效果良好[27]。由于目测法不需要测试手段去评价物料塑化度,因此具有简便快速的特点,但是该方法只能定性描述物料塑化效果的优劣,存在一定的局限性。目测法目前广泛应用于单基火药塑化质量的评判。

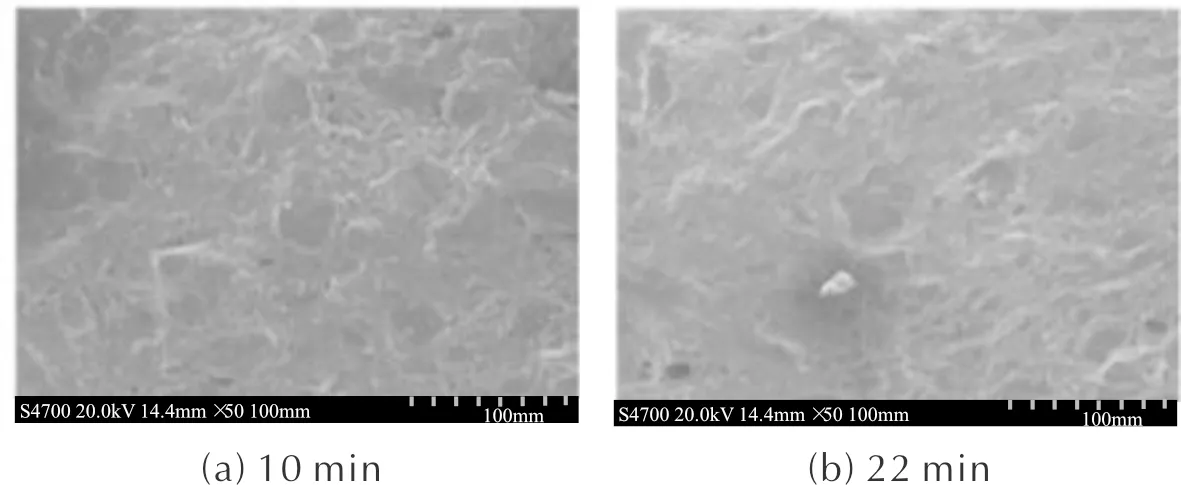

通过观察样品断面SEM图中微坑数量、表面粗糙状况以及气孔数目也可表征其塑化程度[27],如图8所示,随着压延时间的推移,样片表面逐渐光滑、微坑和气孔数量不断减少,说明塑化质量逐渐提高。

图8 压延不同时间取下的样片断面的SEM图Fig.8 The cross-section SEM images of the sample taken at different calendering times

2.2 溶剂浸泡法

溶剂浸泡法是指将塑化药切割成一定长度的药柱,在乙醇或乙醚溶剂中浸泡一定时间,取出后观察药品表面结构来评判塑化质量。若表面出现疏松状,溶解现象严重,则说明塑化效果较差,反之塑化效果较好[37]。然而该方法既无目测法操作简便的优势,也做不到精确测量塑化药的塑化效果,在实际应用中使用较少。

2.3 力学性能法

力学性能法是通过测试样品的力学强度来表征物料塑化效果的方法。物料压延之后内部均一性的良好程度可以反映物料的塑化效果,而均一性良好的样品力学强度也越高,因此可用力学性能间接表征物料塑化效果[27]。将压延后的推进剂代料按塑料力学性测试标准制成标准试样,分别测量其拉伸强度、抗弯强度、断裂伸长率和冲击强度,结果如图9所示[35]。

图9 不同固含量下试样力学性能与塑化度的对比Fig.9 Comparison of mechanical properties and plasticization degree of samples at different solid contents

对比可知,塑化程度曲线与断裂伸长率曲线趋势最为接近,说明断裂伸长率这一力学性能最能体现样品的塑化质量。值得注意的是,并非所有推进剂物料压延后都是断裂伸长率更能表征样品塑化质量,有时需要综合考量拉伸强度与断裂伸长率[43]。间接表征物料塑化效果仅仅是力学性能测试的一个作用,同时它直接反映了推进剂药柱的结构完整和可靠性,对研制出适用复杂多变环境的推进剂具有重要意义。

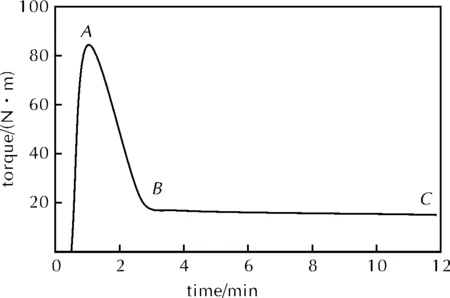

2.4 流变仪法

流变性是高分子材料在外力的作用下产生可塑性的一种行为表现[38],许多学者通过流变仪测试聚合物的流变性能来研究其塑化性能,绘制塑化特性曲线,并通过曲线求出塑化时间[39],高分子材料典型的塑化曲线见图10。物料进入混合器时开始受热熔融,黏度逐渐增大至A,转矩也因此达到最大值。B点表明转矩趋于平稳,此时样品已熔融,只受到温度和剪切作用,从A点到B点反映了样品的熔融时间,即为豫驰时间或塑化时间。从B点到C点,处于一种相对稳定的状态,黏度变化不大,这段时间反映样品的耐剪切热稳定性。塑化时间越短,说明物料的塑化过程越容易,塑化性能越好[40]。

对于推进剂物料在压延机辊面上的压延过程而言,NG增塑NC与高分子材料的塑化具有较大的相似性,与物料的流变性能有关。物料黏度越高,流动所需的剪切应力越大,流动性能也就越差。梁力[26]通过流变性能测试发现,推进剂模拟料黏度随温度的降低而提高,随物料固含量的增加而增加,提出适当降低出料端温度可以改善塑化效果。

图10 高分子材料混合试验转矩变化Fig.10 Torque change of polymer materials mixing test

2.5 DSC法

DSC法主要是利用热流量与温度之间关系曲线来测试推进剂样品的塑化程度,由于推进剂样品在加热的情况会有热量的变化,即ΔH。通过对曲线图进行分析可以得知样品在高低温度下的焓变ΔH1和ΔH2如图11所示,之后利用式(1)计算出塑化度ε,并规定未经压延塑化的物料塑化度为0,物料理想塑化状态的塑化度为100%[41]。

范坚强从身上掏出一块玉佩,反复打量,像打量一位久别的朋友。过了半晌,他把玉佩递给一杭,说:“这个你认得吧?”一杭从身上掏出母亲临死前交给他的玉佩,一模一样。这是怎么一回事呢?他期待地看着范坚强。

图11 推进剂高低温焓变的DSC曲线Fig.11 DSC curve of enthalpy change of propellant at high and low temperatures

(1)

彭昭宇[27]采用DSC法定量分析固体推进剂模拟料压延后的塑化度,研究了不同固含量物料体系的塑化度。结果表明,未添加固体成分的体系塑化度达到60%,体系的塑化度随着固含量的增大而逐渐降低。物料中固含量达到50%时,塑化度降至41%。

梁力[26]同样采用DSC法定量分析固含量对推进剂模拟料剪切压延塑化度的影响。结果表明,添加质量分数30%的SiO2的样品塑化度为51.4%,而当SiO2质量分数增至50%时,塑化度降至36%。

由上述可见,DSC法可以定量地计算和描述推进剂的塑化度,同时从热分析曲线上得到的热焓差也可以反映出压延塑化过程中物料所受到的最高温度,因此该方法得到广泛应用。

2.6 光谱法

红外光谱法是指通过吸收峰的变化反映NC在NG以及热和机械力的作用下导致其分子内氢键的重新排布[42],从而判断塑化质量。齐晓飞等[12]研究了NC、NG以及NC和NG共混体系的红外光谱,发现NC和NG共混体系的红外光谱图中有三处吸收峰并非NC、NG红外光谱的叠加,而是由于氢键的重新排布造成的,因此近红外光谱可以检测双基推进剂的塑化行为。目前红外光谱表征推进剂塑化的研究较少,还未形成一种标准方法。

井金兵等[43]通过分光测色仪测试含能材料代料测试样片的颜色数据,以压延时间34min的样片为标准样片,计算不同时间样片的色差ΔE和加权因子E*可知,压延时间在28~38min时,实验样片与标准样片色差较小;压延时间在28.5~38.5min时,E*在9.7~9.8之间变化,这与代料塑化程度最佳的时间基本一致,表明利用ΔE和E*可表征代料的塑化程度,也为在线测色技术研究含能材料压延塑化程度提供了理论依据。此外,该方法在聚合物的塑化质量评价中同样具有良好的适用性[44]。孙振知[45]设计了一种光纤光谱在线检测装置,如图12所示。以代料分析了物料压延塑化前后颜色的变化规律,发现颜色a值(Lab颜色空间中从绿色到红色)随压延时间增加单调性更好,故选取颜色a值作为判断塑化质量的标准。图13为样片随压延时间增加,拉伸强度与颜色a值的变化曲线。由图13可看出,随着压延时间的增加,样片拉伸强度先增大后趋向平稳,颜色a值基本单调减小。在43.6min拉伸强度达到最大值的95%,此时a值为-0.0253,即为塑化质量合格的标准。进行重复实验验证了方法的可行性,其误差小于9.8%。

图12 压延物料微型光纤光谱仪在线颜色检测装置示意图Fig.12 Schematic diagram of online color detecting device for calendered materials micro-fiber spectrometer

图13 样片的拉伸强度与颜色a值随压延时间的变化Fig.13 The tensile strength and color a value change with calendering time of samples

目前,国内外利用近红外等光谱法结合样品变异系数(CV)法[46]和移动窗标准差(MBSD)法[47]检测组分混合均匀性[48]以及推进剂中RDX含量[49]已有大量研究报道,但表征推进剂塑化性能仍在探索阶段。此外近红外(NIR)光谱技术[50]和x射线技术[51]已有用于推进剂双螺杆加工过程的在线质量检测报道。这些技术均可考虑用于压延过程塑化质量的在线监测,随着进一步深入研究推进剂物料颜色变化与塑化性能的关系,搭建更加科学合理的检测装置和分析软件,有望实现塑化质量的在线监测。

2.7 超声波检测法

超声波作为一种无损检测方法可以探究材料内部有无裂痕、成分是否均匀,是否存在气孔、夹渣等缺陷[52],而改性双基推进剂在压延塑化前后其形态结构及力学性质发生了巨大的变化,由松散的粉体变成结构密实的材料,这些变化可以通过超声波检测反映出来。超声波检测技术主要分为穿透法和反射法,反射法在检测推进剂涂层脱落领域已经展现出其高效性[53],主要包括垂直底波反射法和V型底波反射法。

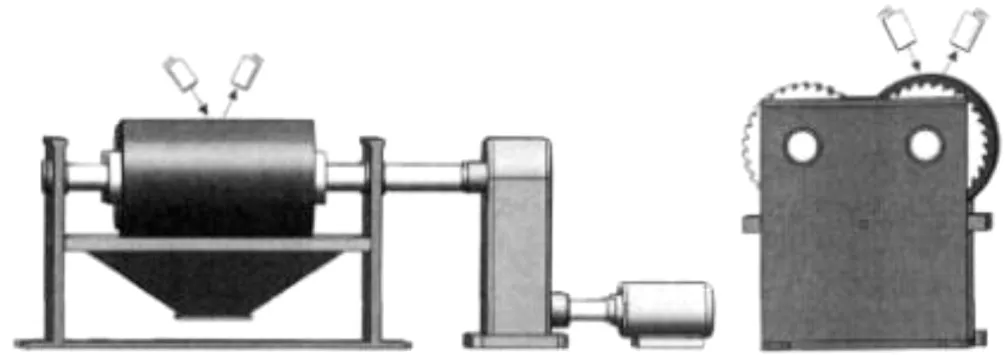

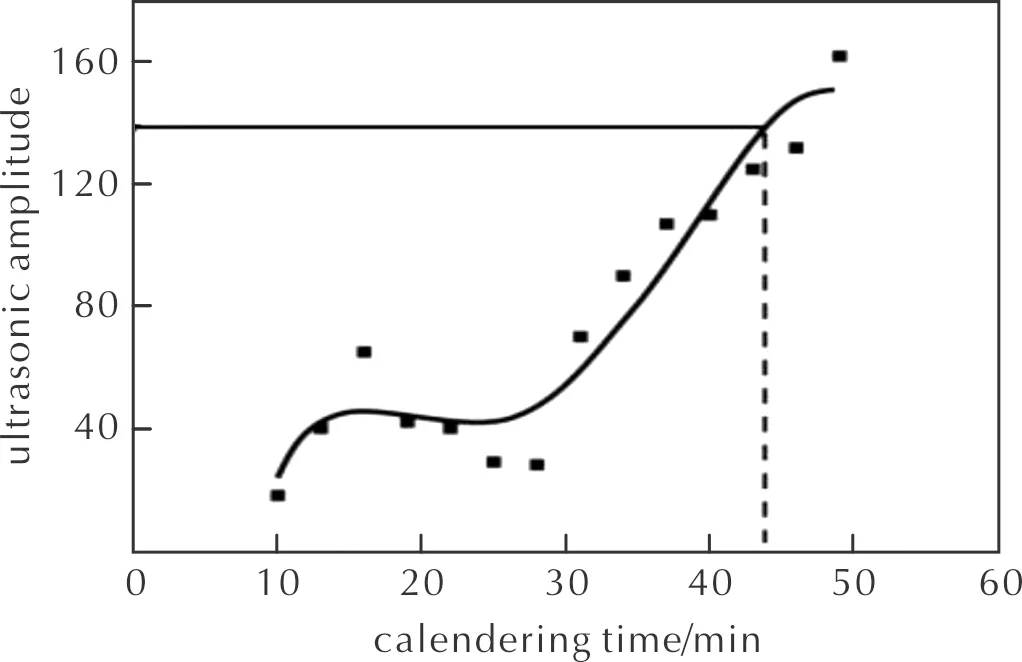

孙振知等[54]基于V型底波反射法设计出一种超声波在线检测装置,如图14所示。探究了超声波在物料中衰减随压延时间的变化规律并研究衰减的原因,依据样片的拉伸强度判断压延塑化的质量,最终建立超声波幅值表征物料塑化程度的方法如图15所示。

图14 V型底波检测法超声波探头安装位置示意图Fig.14 Schematic diagram of installation position of ultrasonic probe in V-type bottom wave detection method

图15 样品超声波反射回波幅值随压延时间的变化Fig.15 Variation of ultrasonic echo amplitude with the increasing of calendering time of samples

随着压延时间的增加,样片拉伸强度先增大后趋向平稳,超声波回波幅值单调增大。在44min拉伸强度达到最大值的95%,此时超声波幅值为134.36,即为塑化质量合格的标准。进行重复实验验证了方法的可行性,其误差小于9.96%。但超声波检测物料塑化质量也存在一些问题,例如固体推进剂物料在压延过程中处于高弹态,会使超声波信号发生较大的吸收衰减,其对检测过程的影响需进行进一步探究。

3 改性双基推进剂压延过程安全控制

推进剂在压延过程中对热、摩擦、剪切、挤压和冲击极为敏感,然而其压延塑化过程又必须在高温高压下进行,这就可能因某些安全隐患导致辊面局部温度过高,从而造成推进剂药料的分解,最终发生燃爆事故。

3.1 推进剂压延过程的安全影响因素

分析推进剂压延燃爆事故并梳理相关文献可知,目前存在的安全问题主要体现在硬性杂质、零件脱落、气泡绝热压缩、温度压力、压延时间以及物料特性等方面。

(1)硬性杂质

吸收物料中混入石子、玻璃、金属等硬性杂质,物料在塑化过程中受到剪切和挤压作用产生剧烈摩擦,机械能转变成热能,基体产生变性、黏性加热,温度升高[55],在小范围内发生放热反应形成局部“热点”。基体温度升高后,以热传导的方式快速传递到固体推进剂中的氧化剂颗粒,发生热分解、相变、放出热量,进一步增加反应速度,促进“热点”的形成,最终导致药料燃烧。

(2)零件脱落

在生产试验中,压延设备和输料螺旋上的紧固件、连接件受持续震动,而使某些螺帽、螺丝、垫圈等金属件脱落到药料中,固体推进剂物料受到猛烈冲击也可产生“热点”,引起压延药料着火。陈广南[56]采用热黏弹性理论和动力有限元方法计算出固体推进剂在机械冲击下的黏性加热率。数值计算结果表明,受到冲击荷载作用的圆柱表面中心温度可达300℃,RDX颗粒在50ms内受热分解,形成高温“热点”。

(3)气泡的绝热压缩

推进剂中未被去除的水分子在高温环境下很容易起泡,引起气泡的绝热压缩,从而加速局部热点的形成[57]。李晋等[58]通过对500组生产试验数据的统计分析,指出压延入料水分(即二次驱水的药粒水分)愈低,压延着火频率愈高。

(4)温度、压力与时间等不适当的工艺条件

不适当的工艺条件,如过高的辊温、辊速和较小的双辊间距,会加强辊筒对推进剂物料的剪切和挤压作用[59],这可能导致推进剂压延工艺的安全隐患增加,目前螺压改性双基推进剂理论可承受温度为110℃[60]。经统计分析[58],压延着火率与压延工作辊退水温度的关系见图16所示。由于药料是附着在压延工作辊上,所以工作辊退水温度对药料温度控制起着重要作用。工作辊退水温度愈高,压延着火频率愈高。Carter[61]研究发现,推进剂加工过程中不合理的温度、压力与转速等条件会产生壁滑效应(物料不再附着在机器壁面),导致物料之间摩擦生热,这对推进剂等含能材料来说是致命的。此外,压延时间过长,也会加剧物料的分解作用,物料中会产生大量的副反应,甚至可能引起火灾等安全事故。

图16 压延着火率与工作辊退水温度的关系Fig.16 The relation between calendering ignition rate and dewatering temperature of work roller

(5)高能组分的物料特性

Licht[62]研究表明,高能量水平的炸药通常伴随着较高的感度。同样,加入高能组分可以显著改变双基推进剂的能量水平,但高能组分本身的物料特性,使得推进剂的热安全特性和机械感度明显改变,从而严重影响压延塑化过程的安全水平[63]。刘所恩等[64]采用螺旋挤压工艺制备了不同RDX含量的螺压硝胺改性双基推进剂,研究了该类推进剂在机械刺激下的安全性能。结果表明,RDX的加入提高了硝胺改性双基推进剂的摩擦感度和撞击感度,同时增加了其枪击条件下的燃烧概率,导致安全性下降。郑伟等[65]也研究了不同含量RDX对螺压改性双基推进剂撞击感度的影响,表明随着RDX含量的增加,推进剂药片的撞击感度逐渐降低。庞军等[66]研究了3种高能材料(CL-20、DNTF以及FOX-12)对螺压改性双基推进剂机械感度的影响,测试结果如表2所示。CL-20的摩擦感度最高,FOX-12次之,DNTF的摩擦感度最低。徐司雨等[67]的研究也得到类似的结论,含CL-20的改性双基推进剂比有相似组成的含DNTF和FOX-12的改性双基推进剂的撞击感度更高。说明相同添加量下,含CL-20(能量水平更高)的改性双基推进剂物料压延过程风险更高。

表2 不同推进剂配方下机械感度Table 2 Mechanical sensitivity of propellant formulations

3.2 推进剂压延过程的安全控制方法

3.2.1 硬性杂质剔除

压延物料夹杂的硬性杂质会导致压延物料在两辊之间的剪切力显著增大,造成局部温度过高而引发安全事故。传统解决办法主要通过人工筛选和磁吸去除。在加料前应严格挑选出物料中的金属以及石子等非金属硬性杂质[68],对于物料本身形成的硬性杂质,通过搓筛机的揉搓作用破除。在压延机输送线上可以安装磁性除杂器,去除磁性金属杂质。这类装置已有较多应用和报道,如袁连忠等[69]发明一种带有磁吸除杂功能的上料机,其磁性辊轮结构如图17所示,该结构可有效收集胶粒原料粉碎加工过程中混有的铁屑等金属杂质。

图17 磁性辊轮结构示意图Fig.17 Schematic diagram of the structure of magnetic roller

3.2.2 零件防脱落措施

压延装置上脱落的零件在辊筒剪切作用下容易引起火花而导致严重安全问题,因此需要定期对压延设备和输料螺旋上的紧固件、连接件以及螺帽、螺丝及垫圈等金属件进行检查。

此外,设计出防脱落的零件用于压延机可显著降低由零件脱落导致的压延燃爆事故的概率。徐忠等[70]设计出一种由螺栓、限位件、锁紧件、螺母和护帽组成的防脱落型高性能紧固件,该紧固件可实现对螺母进行周向限位,防止螺母结构进行转动产生齿退现象,装置的连接强度高,具有极高的连接稳定性,适用于具有较大连接载荷强度的紧固部位。选取或设计出合适的防脱落紧固件、垫圈等用于压延机上,可极大降低零件脱落至推进剂物料中的概率,从而减少压延过程中由零件脱落带来的安全隐患。

3.2.3 气泡绝热压缩控制

推进剂中的水分子在高温环境下很容易起泡,而气泡的绝热压缩是导致压延过程发生燃爆的重要原因之一,因此控制压延入料的水分含量对压延安全控制具有重要意义[71]。李晋等[58]通过对500组生产试验数据的统计分析,证明合理的压延入料水分应控制在6%~8%。而生产线实际的二次驱水的药料水分为5.3%左右,压延着火率较高。试验发现,二次驱水药粒的平均水分提高到6.6%,压延着火率可降低50%[72]。

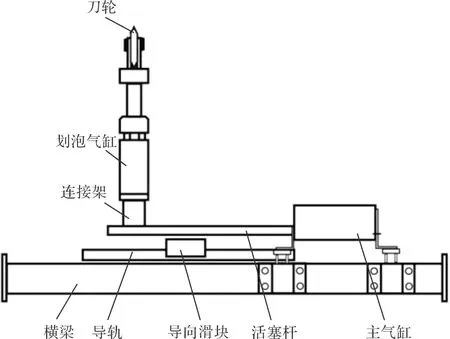

在压延工作辊上方新增铜质的划泡刀,可高效地将受热分解产生气泡的药料泡划破。孙文斌等[73]发明了一种Г型压延机划气泡装置,结构如图18所示。在压延机的机架上固定一带有移动座的导轨,划泡气缸固定在移动座上,并在其活塞杆端部连接刀轮,导轨一侧的固定架上装配有主气缸,主气缸的活塞杆经传动件同步带动移动座上的刀轮在导轨上往复滑动,从而割破压延过程中产生的气泡。然而目前压延过程中绝热气泡的产生、演变,及引发着火甚至燃爆的机制尚未明确,亟待探究。

图18 压延机划气泡装置结构主视图Fig.18 The front view of the calender bubble drawing device structure

3.2.4 工艺参数的优化

影响安全的工艺参数包括:压延温度、压延时间以及辊速比和辊距,探究最优工艺参数是控制压延过程安全的重要途径。

(1)李晋等[58]通过对500组生产试验数据的统计分析,得出合理的工作辊退水温度为95~102℃,空转辊退水温度为90~95℃。为获得螺压改性双基推进剂压延塑化的最佳温度,王江宁[74]采用DMA法研究不同RDX含量下的推进剂DMA曲线,结果表明DMA曲线在55~120℃出现了“波谷”,此时的物料体系发热量最低,是高固含量螺压改性双基推进剂压延的最佳工艺温度。

(2)压延时间是压延塑化工序的重要参数之一。压延时间过短,物料无法达到所要求的塑化程度,压延时间过长,随着物料水含量的减少,物料燃爆风险增大。孙振知等[54]为确定合理的推进剂压延时间,采用超声波检测对压延过程物料密度进行表征。结果表明,随着压延时间的增加,物料密度呈先增加后趋于平稳的变化趋势。若能实现超声波的在线监测,则可实时监测物料在压延过程中的塑化程度,从而减少不必要的压延时间,将有效降低压延过程中的安全风险。

(3)保持合理的辊速比和辊距。提高辊速比和减小辊距,虽然可以提供更强的剪切作用,有效改善塑化效果,但不可避免地增加了燃烧爆炸的风险[68]。

总体来说,目前国内对影响压延过程安全的工艺参数研究还不够深入,缺乏安全边界工艺条件的研究。英国沃尔瑟姆修道院皇家军械公司研发中心[61]研究了温度、压力、速度等工艺参数对推进剂加工过程中物料流变性能的影响,设置了研究装置以确定双螺杆工艺所需加工条件。

3.2.5 工艺装置的优化

工艺装置结构直接决定压延物料所受的压力、温度等参数,通过增设泄压结构、优化压延装置结构等措施可有效提高生产的安全性。压延装置结构对物料刺激特性的影响研究尚处于起步阶段,目前我国大部分改性双基推进剂压延生产制造过程仍采用前苏联20世纪50~60年代的压延技术及设备,不同结构压延机塑化过程中物料的燃爆事故仍时有发生。因此开展压延机辊筒结构如U形辊筒槽宽、槽深、角度、U形槽数量及相应的V形槽结构对推进剂物料刺激特性的影响规律和量化评价至关重要。

3.2.6 温度和压力在线监测

温度和压力是压延过程中最重要的两个参数,燃爆事故的发生也主要是由于温度或压力的失控导致的,因此对温度和压力进行在线监控并及时采取降温、调压措施可有效降低压延过程的风险。李龙[15]设计出一种在线连续测压与及时调整压延机辊距的联动安全装置。在压延机被动辊与液压泵轴承间安装薄膜压力传感器,在液压泵的轴承上安装应变片,间接测量出推进剂在压延过程中的压力变化情况。当两辊之间药料所受压力过大或辊距过小时,通过液压活塞来推动移动辊从而调节压力,有效提高了固体推进剂压延过程中的安全性。提高监测数据的实时性、准确性以及降温措施响应速度是提高压延过程安全性的关键。此外,李龙等[75]还采用远红外测温与喷雾降温技术解决固体推进剂在压延塑化过程中温度过高而容易引起的燃爆问题,研究表明,药料的温度随着工作辊转速、工作辊退水温度、压延塑化遍数以及NC含量的增加而增加,随NG含量的增加而降低;当药料温度达到设定值时,喷雾降温系统可以将药料的温度降低3~5℃,有效降低了固体推进剂压延过程中的燃爆风险。采用喷雾系统只会喷出少量水分起到快速降温作用,并不会损坏推进剂物料,也保证了压延过程不被中断。

3.2.7 改性双基推进剂降感

降低推进剂物料的机械感度可显著提高压延过程安全水平,主要分为通过包覆等手段降低高能组分的机械感度和选用机械感度较低的高能组分代替部分机械感度较高的高能组分两种方式。

降低高能组分机械感度的一种方法是对其使用包覆或涂层。杨雪芹等[76]分别采用键合剂LBA-1和热塑性弹性体(TPE)对RDX进行表面包覆处理,并将其应用于改性双基推进剂中。测试RDX包覆前后的摩擦感度和撞击感度,结果表明,经两种材料包覆后的RDX降感效果均很明显,LBA-1包覆的RDX降感程度更高,其摩擦感度降低了68%,对应的推进剂摩擦感度降低了37.5%。

除了对高能组分降感,选择感度较低的高能组分也是降低推进剂感度的一种有效方法[77]。Liu等[78]采用纳米RDX部分代替微米RDX应用于低固含量的改性双基推进剂中,测试替代前后推进剂感度的变化,结果表明,与仅含微米RDX的推进剂相比,纳米RDX推进剂的摩擦感度和撞击感度分别降低了51.3%和50.4%。这是由于纳米RDX的比表面积大,可以很好地负载在NC表面,这有助于改善改性双基推进剂的组成均匀性和高度交联的网络体系,推进剂界面没有层化现象,整体缺陷较少。刘所恩等[79]研究DNTF对改性双基推进剂(RDX/Al/CMDB)的影响,以DNTF逐渐取代推进剂中的RDX进行感度实验,结果表明,DNTF的引入没有增加推进剂的摩擦感度,但撞击感度有所降低。因此有望通过对高能组分降感或采用降感修饰后的推进剂,提高压延过程的安全水平。

3.2.8 其他技术

以上杂质的剔除、各种参数的控制、装置结构的优化等安全控制措施归结起来都体现在温度和压力上,最终都是由于推进剂组分分解而引发燃爆事故。推进剂燃爆事故过程可分为孕育期、引发期、发展期、爆发期和消退期,其中两个重要的时间阶段是孕育期和引发期,此时推进剂释放分解产物和燃烧气体并出现局部明火燃烧。因此,对压延燃爆特征信号如分解气体(CO、NO以及NO2)和火焰等进行检测,有助于掌握压延过程的危险状态,通过控制系统下达指令,对热量积聚物料进行区域性喷雾降温,从而将危险抑制在初始状态,实现压延安全过程的可控。左明聪等[80]研究了气体浓度检测仪在推进剂检测中的应用,采用量程0~20ppm,精度1ppm的肼类燃料和硝基氧化剂气体浓度检查仪,提高推进剂运输、贮存、转注和使用过程中安全水平。

然而一旦发生推进剂燃爆事故,就必须有消防灭火技术作为一道重要防线,阻止火焰的蔓延,以防造成更大的生命财产损失。国外对火炸药行业的高速灭火系统进行了大量研究,美国陆军防卫弹药后勤部研制出一套快速反应超高速喷水灭火系统(AFPDS)。该系统采用UV/IR或IR/IR二重火焰探测器将反应时间缩短至8ms,检测到火焰信号后,控制器引爆一个10L(第一阶段研究)[81]或30L(第二阶段研究)[82]的球形水箱,裂开一个圆孔可在18ms内喷射水体至火焰,同时打开后备水系统控制阀门。为进一步提高系统的可靠性,火灾研究小组改进了一种新型的晶体管电路照相火焰监测器,将检测时间从3~5ms缩短到不足1ms,并且通过一个罩子限制检测器的视野以减少错误的警报。由此诞生了一种新型灭火系统——爆炸点火灭火系统(BIDS)[83],将从检测到出水的时间缩短至7~8ms。目前,我国火炸药企业应对推进剂燃爆事故,主要采用消火栓给水、自动雨淋、自动翻水斗、水幕消防等系统进行扑救[84]。然而,这些系统基本是根据民用火灾情况设计的,无法满足推进剂易燃易爆特殊性质的要求[85],国内对于固体推进剂发生火灾的灭火理论和技术研究也相对较少。西安机电信息研究所设计出一种适合易燃易爆和火工场所的高速喷淋自动灭火系统[86],该系统由HW-IB红外快速火焰探测器、雨淋灭火快速开启阀、BTU-A型计算机智能终端和高速雨淋装置构成,可在5ms内捕捉超过10m范围的火警信号。张磊等[87]通过热气溶胶灭火剂抑制开放空间内油池火的试验研究发现,当灭火剂对准火焰根部喷射,施放角度45°,施放距离50cm时,灭火时间最短,仅为5.7s。可以看出,我国目前已报道的关于推进剂快速雨淋技术与美国20世纪90年代的AFPDS在响应和灭火速度水平上仍存在一定差距,超高速喷水灭火系统对于推进剂压延安全意义重大,未来可通过技术引进与自身不断深入研究把我国整体火炸药行业的安全控制技术提升至世界一流水平。

4 结束语

压延塑化是改性双基推进剂制备的重要工序,而输出物料的塑化质量将直接影响后续压伸成型的质量。当前常用的目测法、溶剂浸泡法、流变仪法、力学性能法等方法只能定性评判推进剂塑化程度;DSC法、红外光谱法以及超声波检测法可以定量分析推进剂的塑化度,但塑化度的数值与塑化效果优劣的评判还没有统一的标准。目前提出的压延安全控制方法主要有剔除硬性杂质、防止零件脱落、控制气泡绝热压缩、优化工艺参数与工艺装置、在线监测压力与温度、推进剂降感修饰以及其气体检测、超高速雨淋等其他技术。

塑化质量和安全控制存在一定矛盾性,确定推进剂固体成分和NC种类后,调整压延工序参数,例如提高压延温度、减小辊距以增大压力以及提高辊速比等操作可以改善塑化效果,但也极大提高了“热点”产生的概率,存在巨大的安全隐患。这就需要在安全范围内合理调整压延工艺参数,权衡塑化效果与安全性能成为压延过程的一大难点。

因此,对螺压改性双基推进剂压延过程塑化质量和安全控制措施进行全面的、统一的研究是必不可少的。未来还需从以下几个方面开展重点研究:

(1)需要深入研究压延物料的基本特性。明确压延塑化质量的物料硬度、均匀性、密度及含水率等典型特征参量,构建压延塑化质量与典型特征参量之间的关系模型,并提出压延塑化典型特征参量的检测方法;探究推进剂组分及含量、辊温、辊距、物料均匀性及流量、工艺条件等多因素耦合对压延过程物料安全特性评价方法,明确压延物料燃爆、破坏特性以及研究安全性的热边界条件,并提出压延过程安全特性参数的检测方法。

(2)需要建立压延塑化质量在线检测和安全在线控制装置,将硬性杂质剔除、划气泡等安全控制装置真正集成应用到生产线,大力发展诸如超声波检测、气体成分检测等新型技术,以期提升检测精度和控制水平。

(3)需要建立压延塑化质量和压延安全控制的数据库,将传统生产过程零散的人工经验向科学的实验数据过渡,实现人工经验判断向设备自动控制以及数字化精确控制发展。

(4)深入研究如超高速喷水灭火系统等针对推进剂危险特性的灭火技术,为压延过程安全提供有力保障,通过理论、实验、计算机技术等结合,真正促进我国螺压改性双基推进剂压延塑化质量和安全的在线控制及制造水平的显著提升。