V型球阀阀芯优化及流场分析

王佳琪,何世权,喻临风,张 锦,刘帅帅

(南京工业大学 机械与动力工程学院,南京 211816)

0 引言

V型球阀作为球阀的一种,其结构紧凑,调节范围广,可调比大小能达到100:1,同时具有调节性能好,寿命长等优点。随着技术的飞速发展,V型球阀的生产工艺和结构不断改进,在一些要求精确调节流量的工况下,V型球阀是首选。因此,V型球阀已迅速发展成为一种主要的调节阀,广泛应用于造纸、化工、冶金等工业领域中,其在国民经济生产中占有重要的地位[1-2]。

目前,我国V型球阀的调节特性和国外产品相比,缺点在于调节范围较窄、调节特性和实际工艺流程调节特性存在较大误差,其主要原因就是不同锥角结构下流通面积满足不了实际流通量[3-8],所以,本文对DN50的V型球阀在不同阀芯结构下进行研究,通过改变阀芯的锥角来改变流通面积,对不同阀芯锥角结构下进行模拟分析速度云图、压力云图和流量特性。

1 计算模型

1.1 V型球阀结构

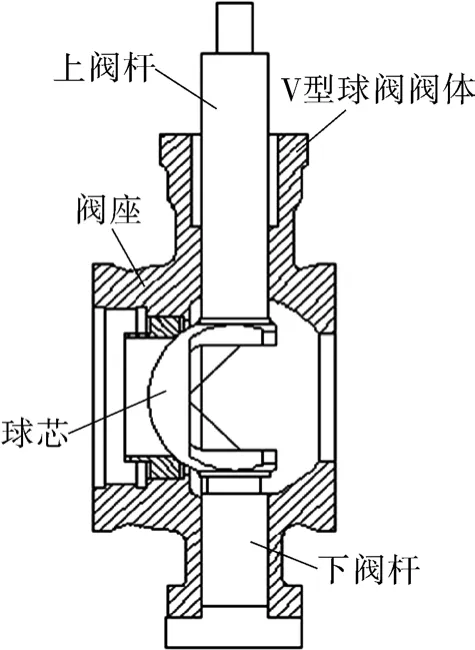

V型球阀是一种具有直角回转结构的角行程调节阀,主要由阀杆、阀体、阀芯球体以及阀座4部分组成,采用Spaceclaim软件对V型球阀模型进行简化,去除倒角倒圆等特征以利于数值模拟的收敛。简化后V型球阀的结构如图1所示。

图1 V型球阀结构示意Fig.1 Structural diagram of V-shaped ball valve

V型球阀的阀芯是整个阀门的关键部位,为了应对不同工况的调节功能,其结构也有相应的区别。V型阀口所开的位置一种开在V型阀芯球体的球冠上,另一种开在阀座上[9]。本文所研究的为某公司DN50,PN16型的V型球阀,阀口开在阀芯球体球冠上,阀芯原始锥角为30°,为增加流通面积,又设计出2种不同阀芯锥角开度的V型球阀。图2示出阀芯锥角的示意。

图2 3种不同锥角的球芯Fig.2 Tree kinds of ball cores with different cone angles

1.2 网格划分

进行仿真模拟之前,需要抽取模型流道,对流体部分进行网格划分。采用三维建模软件Solidworks对装配体进行三维建模,在阀芯前后分别添加5D,10D长度的管道(D为流道直径)[10],用Spaceclaim软件对流道进行抽取,把流道导入ICEM进行网格划分,文中采用的网格类型主要是六面体网格和四面体网格。其中入口及出口的直管处流体部分采用六面体,中心处的阀体结构复杂,此处流体则采用四面体网格,并且对网格进行加密处理。经过处理的模型控住了计算的规模,同时保证了计算精度。每个模型至少都保证在100万网格以上,所有的网格质量系数均大于0.5,完全符合CFD计算精度要求,图3示出90°锥角在30开度下的网格模型示意。

图3 网格模型Fig.3 Mesh model

2 定常流动的数值模拟

本文对阀芯锥角为 30°,60°,90°下 100% 开度下的模型进行数值模拟,流量特性仿真时模型边界条件为:V型球阀在实际工况使用时,压差为0.4 MPa,所以此处入口压力设为0.55 MPa,出口压力设置为0.15 MPa。其余边界条件设为对称和光滑无滑移壁面条件,湍流模型设置为工程中应用广泛的κ-ε模型[11-12]。

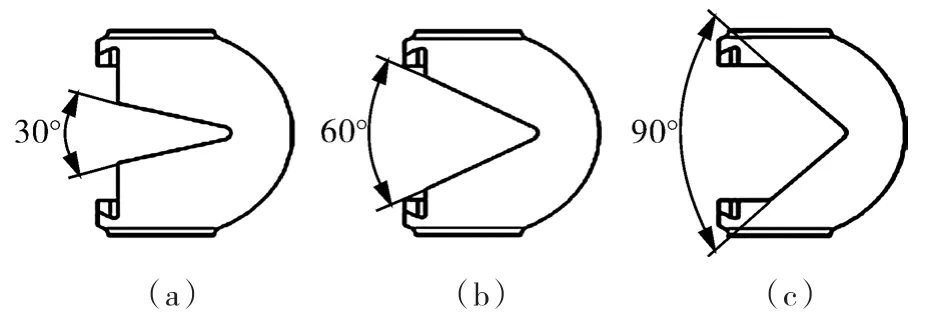

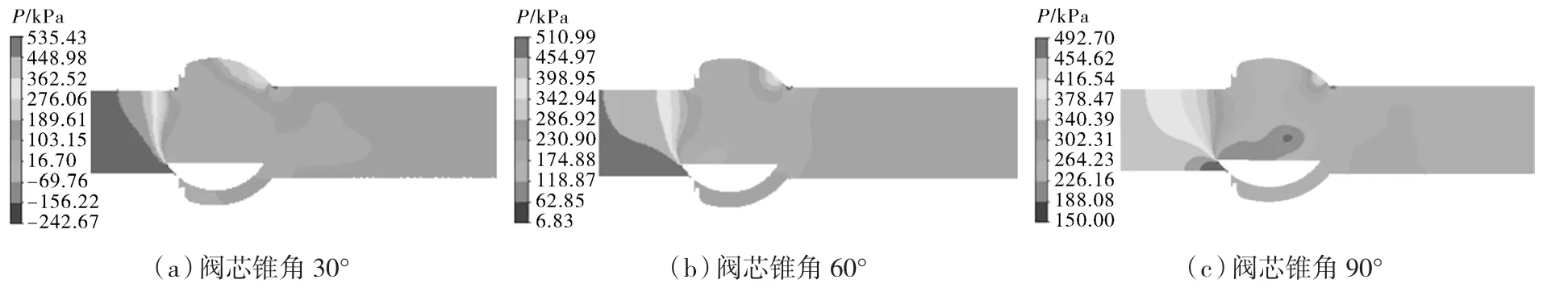

2.1 压力场对比分析

利用后处理软件CFD-Post,通过云图工具得到V型球阀中Y-Z截面上的压力如图4所示。由图可知,在阀门前后压差、开度相同,阀芯锥角角度不同的情况下,阀内高压均出现在阀前入口处流体介质不能流通的区域,阀内部的低压区均分布于阀口附近和阀芯上,在阀的后部,压力较为稳定,低压面积比较大[13]。随着阀芯锥角的角度变小,阀内的最低压力越来越小,当阀芯锥角为30°时,阀内的最低压力为负压,远低于常温下的饱和蒸气压3.45 kPa,阀内会出现空化现象,会对阀门造成一定的损坏。在阀芯锥角60°下,阀内的最低压力为6.83 kPa,大于3.45 kPa,阀内正常,不会出现空化现象。在阀芯锥角90°下,最低压力远大于饱和蒸气压,低压区域明显比60°锥角的要小,压力较稳定。在3种阀芯锥角角度下,阀内的最低压力的大小以及低压区域存在差异,同样的压差中,阀芯锥角角度越小,流通面积越小,阀内的最低压力越低,压力越不稳定,就越容易造成空化现象,造成阀门冲蚀磨损,所以优化后的阀芯锥角要优于原始结构。

图4 压力云图Fig.4 Pressure nephogram

2.2 速度场对比分析

由速度云图(图5)和速度矢量图(图6)可知,3种阀芯锥角下,位于阀前的速度矢量分布均较为密集且均匀,流体介质流经阀口附近均形成了高速流,且形成了流动分离,阀内的最大速度不同,阀芯锥角30°阀口附近最大速度为在3种锥角中最大,阀芯锥角90°则最小,这与压力场相对应。在阀芯锥角为30°时,阀内的最大速度为33.55 m/s,高于其余2种,流体介质在流经阀体内部时出现了回流现象,并形成了完整的漩涡。在阀芯锥角60°时有所优化,有回流现象,但未出现完整漩涡。阀芯锥角90°时,在V型阀口附近形成高速流,但由于流通面积变大,流速很快又恢复平缓,流过阀芯后,流速比较平稳,因此优化后的阀芯结构比原始结构好,说明通过改变V型锥角来调节流通面积,影响流量大小的办法是可行的。

图5 速度云图Fig.5 Velocity nephogram

图6 速度矢量Fig.6 Velocity vector

3 理想流量特性曲线

调节阀的流量特性是调节阀的重要指标之一,流体介质流过管路系统时,因为流道结构以及截面的变化,会出现摩擦现象或者形成气穴、漩涡,产生附加的能量损失。一般情况下,流量系数的值越大说明压力损失越小,内部介质流通能力就越好[14-16]。在标准条件下一般设:

式中 Kv——流量系数;

Q——某一开度下进口流量;

ρ——密度;

ΔP——压降。

因为最后所得到的进、出口流量都是以质量流量kg/s为单位,进行单位换算后可知:

故流量系数Kv可以改写为:

3种不同锥角结构在7种开度和压差为0.4 MPa下监测到的进口流量见表1。

表1 进口流量Tab.1 Inlet flow

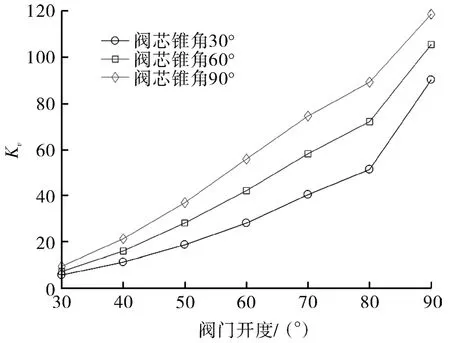

将表1中数据代入式(3)得到流量系数,以阀芯与阀座开度作为X轴,流量系数作为Y轴,应用Matlab软件绘制流量特性曲线,如图7所示。

图7 流量特性曲线Fig.7 Flow characteristic curve

由上述计算结果和图7可知,球阀的不同阀芯角度和开度变化导致相应流量变化的百分比相同,也称为等百分比流量特性[17-18]。在小开度下起到稳定平缓调节流量的作用,在大开度下调节作用是灵敏快速有效的。相同开度下,阀芯锥角大的结构流量系数更大一些,说明优化阀芯锥角角度可以提升阀门的流通能力,同时也说明V型球阀内的流动阻力也有所减小,优化后的阀芯锥角在实际应用中具有一定的优势。

4 结论

(1)对比分析3种不同结构的阀芯锥角,由压力场分布可知,阀内的高压区域均位于V型阀口附近,在锥角为30°原始结构中阀内出现负压区,最低压力为-242.67 kPa,远低于常温下的饱和蒸气压,阀内会出现空化现象,对阀门造成一定的损坏,在锥角为60°和90°时,阀内的最低压力分别为6.83,150 kPa,均大于饱和蒸气压,且低压区域面积明显小于锥角30°时的情况,阀内最大压力由535.43 kPa降至492.70 kPa,逐渐趋于稳定。所以优化后的阀芯结构对阀门的使用寿命起到了一定的延长作用。

(2)对比分析3种不同结构的阀芯锥角在速度场中分布情况,当流体流经V型阀口时,均在阀口附近形成高速流,在压差不变的情况下,初始阀芯结构阀内的最高速度为33.33 m/s2远大于优化后的2种结构,阀芯锥角90°时最低为21.97 m/s2。阀芯锥角30°时,在流经阀芯时会出现密集的高速度区域平均流速为27.77 m/s2,阀芯表面冲刷最为严重,随着阀芯锥角逐渐增大,高速度区域的平均流速降至22.57,19.53 m/s2,对球阀的冲刷现象逐渐好转。

(3)对比3种结构的阀芯锥角在速度矢量图分布可知,在初始阀芯结构中,流体流经阀芯后流速过大,出现了回流的现象,并形成了完整的漩涡,易发生湍流及涡流。随着阀芯锥角的改变,60°时虽然也出现了回流现象,但未造成完整的漩涡,90°时流动趋于稳定,因此优化后的结构阀芯周围流动稳定性更好。

(4)通过流量特性曲线可知,3种阀芯锥角结构都符合等百分比流量特性,在常用开度下(30°~90°)内,采用更大的锥角角度拥有更好的流通能力。从进口流量上来看,30°锥角的全开状态下进口流量(Q=15.827 kg/s)是开度30°(Q=0.987 kg/s)的 16倍,而90°锥角则是 13倍,可以看出锥角改变了V型球阀的流量特性,使其更趋于稳定。因此优化后的调节作用比初始结构更灵敏且快速有效。