电工级聚丙烯粒子国产化及其薄膜和电容器研究

储松潮,黄云锴,潘毓娴,张翀,邢照亮,潘焱尧,吴建章,胡志坤,汪威,戴熙瀛,唐兵

(1.安徽铜峰电子股份有限公司,安徽 铜陵 244000;2.全球能源互联网研究院有限公司先进输电技术国家重点实验室,北京 100000)

0 引言

电容器是电路中重要的3 大基础元件之一,起到储能、滤波、调相、耦合等重要作用。从电容器的分类来说,电容器主要有瓷介电容器、电解电容器和薄膜电容器等[1-4]。薄膜电容器由于其承载电流大、介质损耗小等优势成为电容器中重要的类别。

目前在薄膜电容器中最为广泛应用的是聚丙烯薄膜电容器,该类电容器使用核心材料聚丙烯薄膜所用的聚丙烯粒子全部需要进口。电工级聚丙烯粒子不同于食品级、包装级聚丙烯粒子,他需要极高的纯净度、良好的耐温性能和电气绝缘强度等,而我国的聚丙烯粒子在等规度、灰分杂质等方面和国外聚丙烯粒子还有明显差距。

为避免电容器行业出现类似于芯片断供现象,近年来国内某公司和国内科研机构、高校、央企联合研究聚丙烯粒子国产化问题,期望打破国外垄断电工级聚丙烯粒子的情况,填补聚丙烯粒子国产化的空白[5-9]。

1 国产化聚丙烯粒子性能测试

为提升国产化聚丙烯粒子性能,采用高纯度丙烯单体,经高活性催化剂聚合,获得高等规度低灰分聚丙烯粒子。为对比性能,采用某进口品牌高温型聚丙烯粒子作为参照,进行了灰分、结晶度、熔融指数等测量[10]。

1.1 灰分测量

灰分是反映聚丙烯粒子纯净度的指标,灰分主要是丙烯单体在聚合反应中残留的催化剂,这些金属盐催化剂混入聚丙烯粒子中,形成了颗粒杂质。这些颗粒杂质的存在直接影响聚丙烯的电气绝缘强度,形成了材料中的耐压“弱点”。为实现降低灰分的目标,我们考虑的是高活性催化剂,以此减少催化剂的用量和减少催化剂残留。国产一般用途的聚丙烯粒子灰分含量超过100 PPM,而电工级聚丙烯粒子的灰分含量要求小于20 PPM[11]。

1.2 结晶度

结晶度是聚合物中结晶区域所占比例的指标。一般认为结晶度高,熔点就高。结晶的过程是分子链的有序排列,而熔化是将分子的组装结构破坏。结晶度越高,分子链排列越规则,就需要更高温度来破坏,因此熔点也越高。更高的熔点对电容器意味着可以在更高的温度下工作,因此希望获得更高的结晶度。电工级聚丙烯粒子结晶度可达45%以上,一般用途聚丙烯粒子结晶度较低[12-13]。

1.3 熔融指数

熔融指数是聚丙烯加工性能的重要指标,他体现的是塑料熔体流动速率。过高或过低的熔融指数对工业生产有着较大的影响,也会影响聚丙烯薄膜性能。一般认为,熔融指数高,材料易于加工,产量大、阻隔性能好,但抗冲击、抗环境应力能力差。熔融指数低,材料加工困难,但断裂强度、韧性、耐老化性能有所提升。熔融指数主要与分子量、分子量分布和分子结构相关,因此控制合适的聚丙烯分子量获得合适熔融指数是至关重要的因素[14]。

1.4 等规度测量

等规度是指全同立构聚合物在聚合物总量中所占的百分比,等规度是反映高分子材料分子结构的重要指标。在聚丙烯粒子中存在等规聚丙烯、间规聚丙烯和无规聚丙烯3 种分子结构。聚丙烯等规度越高,聚丙烯的结晶度就越高,熔点、拉伸强度、弯曲模量、冲击强度等性能就越好,因此希望获得更高等规度的聚丙烯粒子[15-16]。

1.5 粒子性能比较

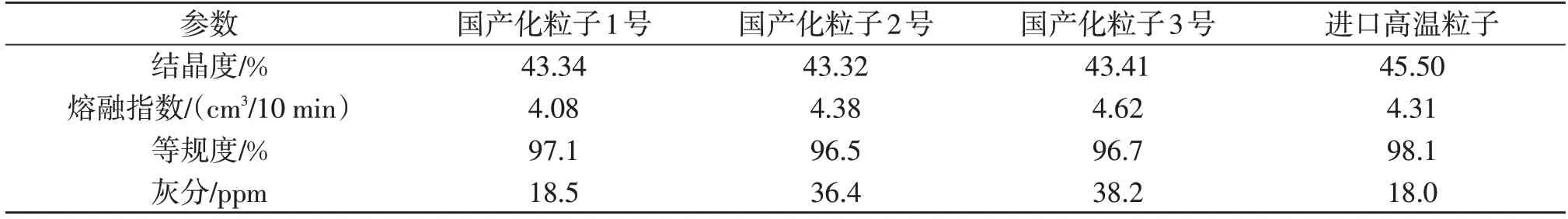

为实现聚丙烯粒子国产化,委托某石化企业通过新的工艺控制,获得了一批国产化聚丙烯粒子,对其抽取3 个样品,同某进口高温型粒子对比测试,性能见表1。

表1 国产化聚丙烯粒子和进口粒子性能对比Table 1 Performance comparison of domestic and imported polypropylene resin

通过此表可见,国产化聚丙烯粒子的结晶度比进口粒子略低,熔融指数和进口粒子相当,灰分的1 号样品接近进口粒子的指标,而另外两个样品的灰分是进口粒子的2 倍以上。由此证明国产聚丙烯粒子还要进一步提升性能水平。

2 国产化聚丙烯粒子拉膜及薄膜性能测试

2.1 国产化聚丙烯薄膜拉膜

聚丙烯拉膜有着较为成熟的加工工艺,此次国产化聚丙烯粒子的主要性能参数和进口粒子差异不大,所以是在进口粒子工艺参数上做了微调后进行的。聚丙烯拉膜的过程主要是粒子熔融—模头挤出—冷却铸片—纵向拉伸—横向拉伸—表面处理等流程。主要控制熔融温度、挤出量、冷却温度、拉伸比等参数。此次根据国产化聚丙烯粒子的测试数据,我们微调了挤出、MDO 和TDO 温度等参数,一次性调试成功,顺利拉制出所需的薄膜。在国产化聚丙烯粒子的连续生产中,拉制出5.8 μm 薄膜2 000 kg、6.8 μm 薄膜1 000 kg、8.8 μm 薄膜[17-18]。

2.2 国产化粒子薄膜和进口粒子薄膜性能对比

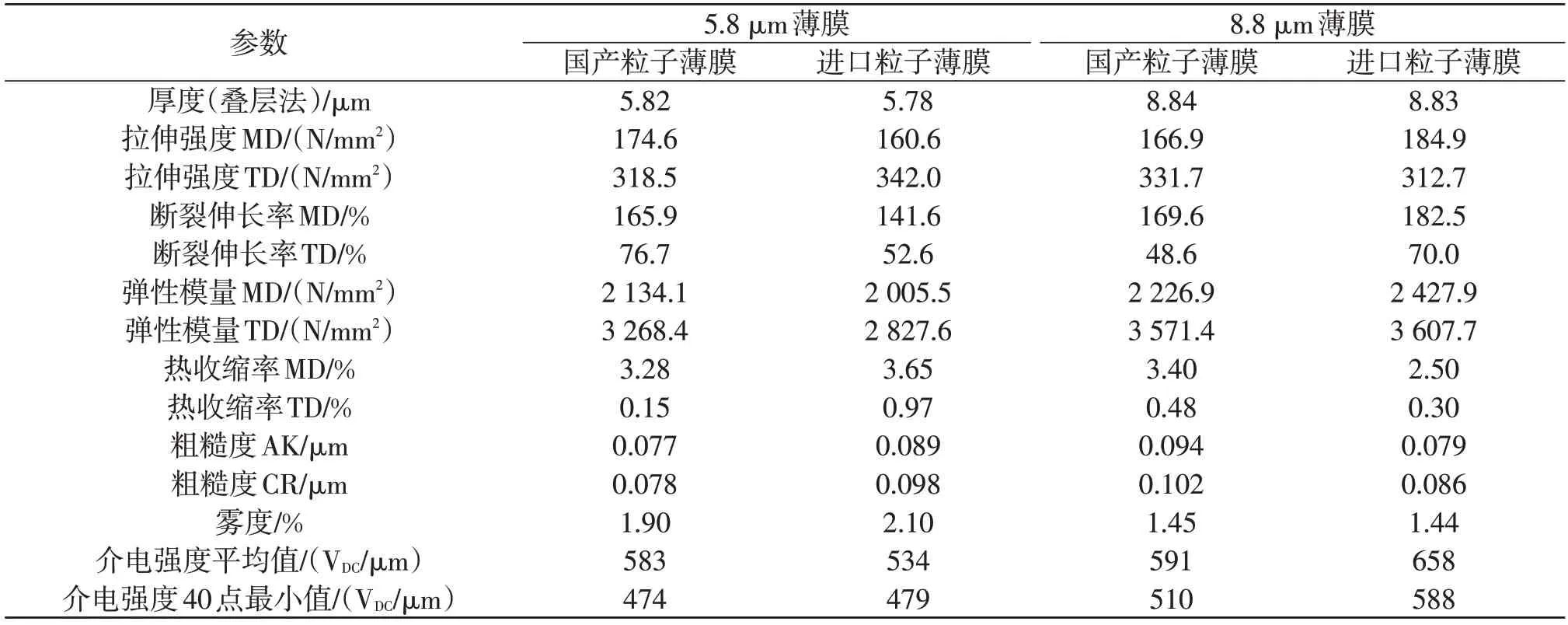

国产化聚丙烯粒子和进口粒子的生产的薄膜性能的测试我们采用的是GB/T 13542.2—2009 标准进行的,主要测试了薄膜的机械性能、电气性能等指标,现摘录5.8 μm 和8.8 μm 测试情况见表2、表3[19]。

表2 国产化聚丙烯粒子制成薄膜和进口粒子制成薄膜性能对比Table 2 Performance comparison of between films made of domestic and imported polypropylene resin

表3 国产化聚丙烯粒子制成5.8 μm内串膜的电容器耐久性试验情况Table 3 Endurance test of 5.8 μm internal series film capacitor made of domestic polypropylene resin

从上表可见薄膜的主要性能参数比较接近,机械性能参数互有高低。从电气性能上看国产化粒子制成5.8 μm 薄膜介电强度平均值比进口粒子制成薄膜还高,而介电强度40 点最小值比进口粒子制成薄膜略低,针对本批生产此规格薄膜,国产粒子薄膜与进口薄膜耐压性能参数相差不大。8.8 μm薄膜的介电强度平均值和40 点最小值均比进口粒子制成薄膜有明显差异。

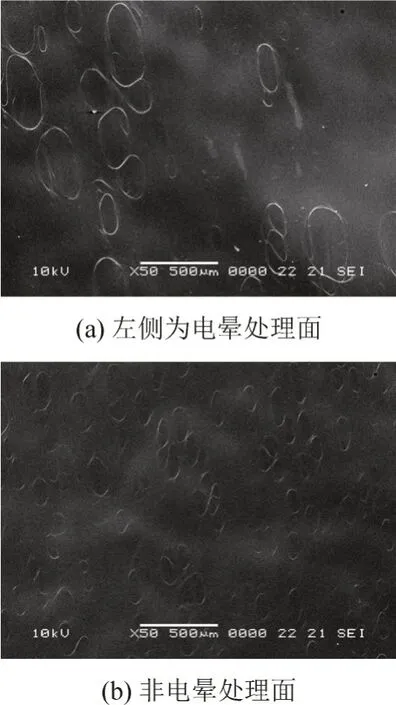

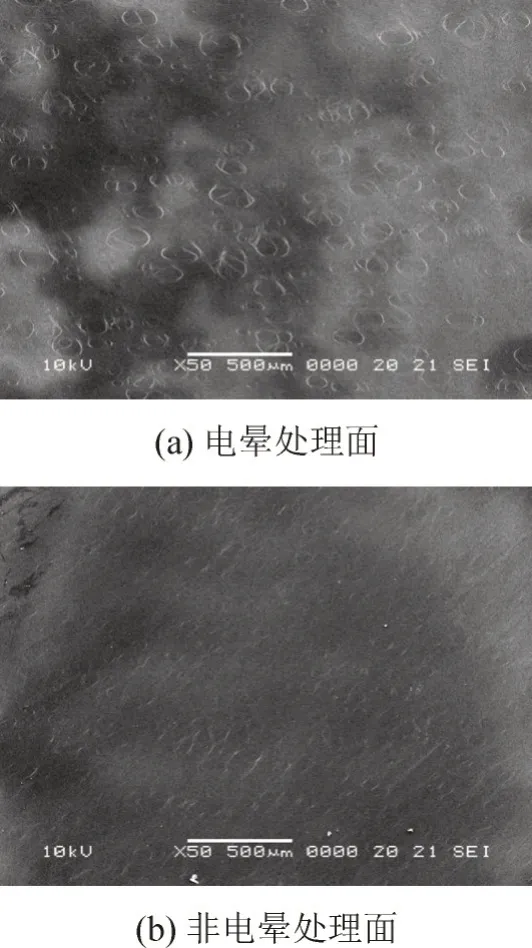

进一步分析导致耐压性能差异的原因,我们采用电镜分析薄膜情况。通过50 倍电镜拍摄国产粒子制成薄膜和进口粒子制成薄膜,情况见图1、图2。

图1 国产聚丙烯粒子制成薄膜电镜图Fig.1 Electron microscopy of film made from domestic polypropylene resin

图2 进口聚丙烯粒子制成薄膜电镜图Fig.2 Electron microscope of film made of imported polypropylene resin

从电镜图片可见,国产粒子制成薄膜的结晶环数量稀少、结晶环尺寸粗大,此现象和粒子的结晶度相关,最终导致薄膜的介电强度和高温下的性能降低[20]。薄膜的结晶度提高主要需要通过材料的结晶度和等规度来提高,因此还需从粒子的性能提升着手。

3 国产化粒子基膜镀膜、制成电容器性能比较

继续使用上述国产化粒子制成的薄膜进一步加工,制成金属化薄膜,利用金属化薄膜制成电力电子电容器。为对比性能,同批次安排进口粒子制成的薄膜进行金属化薄膜及电力电子电容器制备,金属化膜的方阻采用同一种标准[21]。

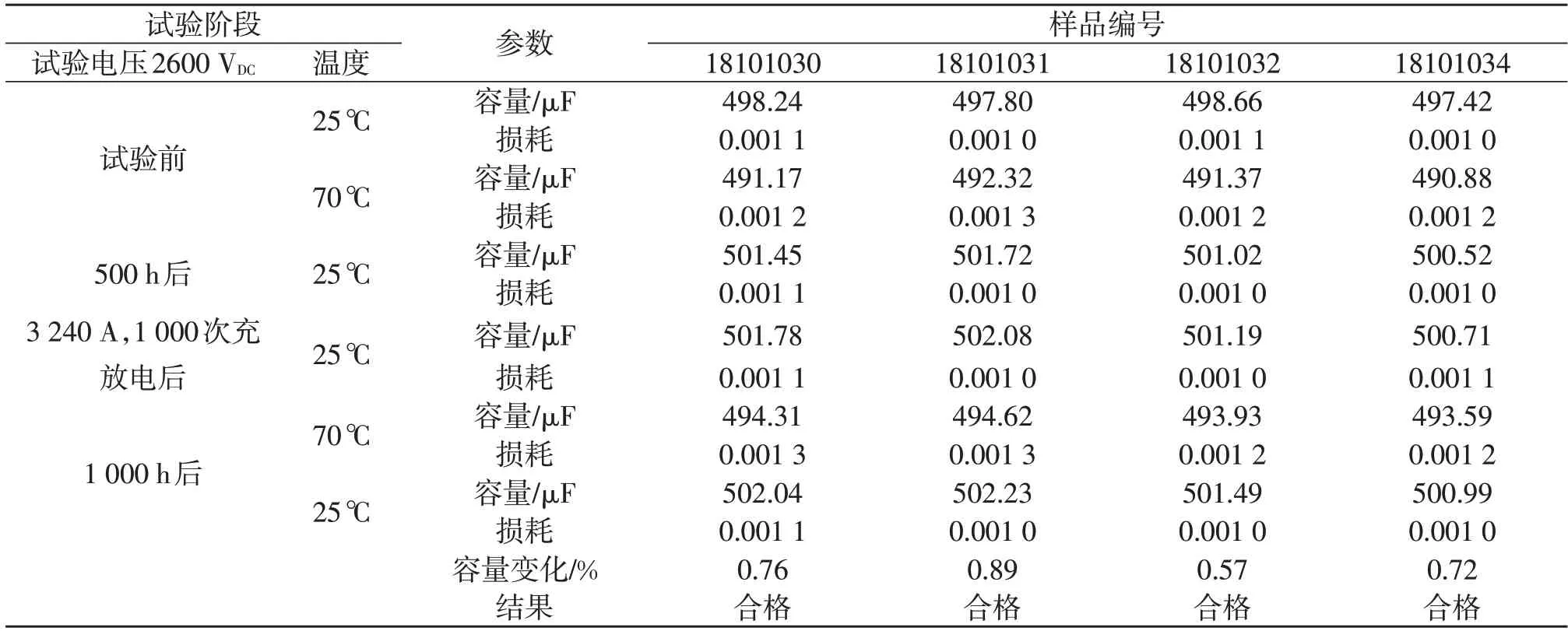

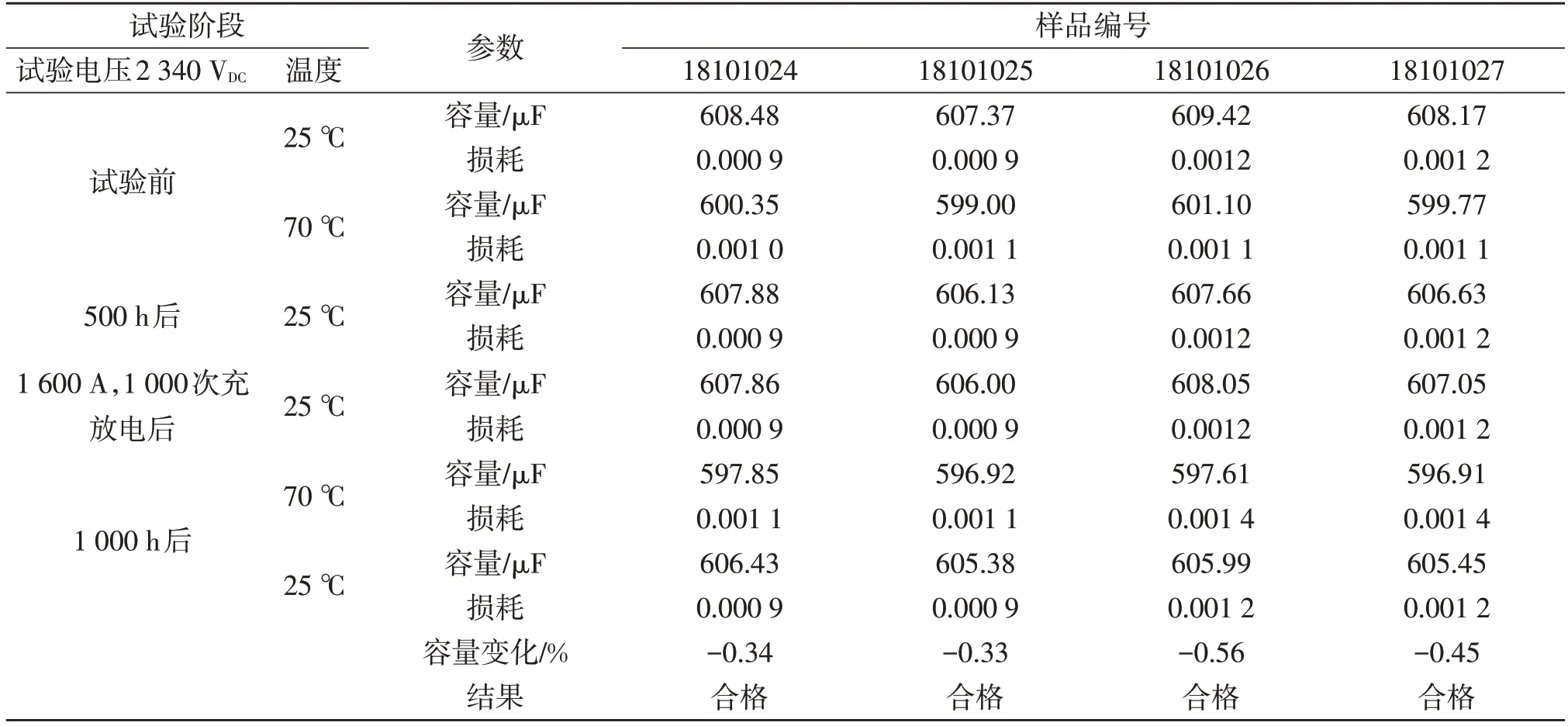

为检验性能,安排了5.8 μm 内串薄膜制造成了2 000 VDC-500 μF 电容器和8.8 μm 薄膜制造成了1 800 VDC-600 μF的电力电子电容器,并按照GB17702—2013 标准进行了极间耐压、极壳耐压、涌流放电、热稳定性试验、容量测量、损耗测量、自愈性试验和耐久性试验等,由于试验选择的场强比较低,5.8 μm 薄膜只有224 V/μm,8.8 μm 薄膜也只有266 V/μm,两种规格的电容器试验结果表明符合标准要求,能够满足使用需求。但同类规格电容器所用进口粒子膜的试验场强至少已达325 V/μm 以上,电压击穿数据也差距较大,因此实际差距还是很明显的,后期还是需要进一点验证。现摘录耐久性试验数据见表4、表5。

表4 国产化聚丙烯粒子制成8.8 μm薄膜的电容器耐久性试验情况Table 4 Endurance test of 8.8 μm film capacitor made of domestic polypropylene resin

由于是同批、相同工艺生产的金属化镀膜和电容器,不考虑在这两个环节的影响和差异,主要考核因粒子不同对最终电容器性能的影响。安排了不同粒子制成薄膜的电容器的击穿试验,试验情况见表5。

表5 击穿试验对比表Table 5 Comparison of breakdown test

从上表可见,国产化粒子5.8 μm 内串膜制成的电容器击穿电压比进口粒子制成的电容器低14.25%,国产化粒子8.8 μm 膜制成的电容器击穿电压比进口粒子制成的电容器低15.22%,薄型膜和厚型膜性能差异比较一致。国产化粒子5.8 μm 内串膜制成的电容器击穿电压极差1 100 VDC,进口粒子制成的5.8 μm 内串膜电容器击穿电压极差200 VDC,而厚型膜国产粒子、进口粒子制成的电容器击穿电压极差均为400 VDC,反映国产化粒子产品的一致性在薄型膜上更差,而厚型膜一致性稍好一些。

4 分析

通过上述薄膜、电容器试制和粒子、薄膜及电容器试验,分析如下:

1)国产化聚丙烯粒子灰分还需进一步下降。

通过以上试验可见,国产聚丙烯粒子灰分高于进口粒子且数据离散性较大,反映到电容器上就体现在击穿电压的平均值低和极差大等现象。电容器击穿电压低15%左右,意味着采用国产聚丙烯粒子需要比进口粒子制成的薄膜厚15% 才可以达到相同的工作电压,而对于电容器来说体积将增加约30%,显然这是不利于成本控制、轻量化等工业应用的。而较为离散的击穿电压进一步限制了电容器允许工作电压,如果以相同厚度进口粒子制成薄膜电容器降额15%使用国产粒子制成电容器还可能存在一定比例的电容器早期失效或工程应用的检查中因不符合技术要求而退出运行。

2)国产化聚丙烯粒子的结晶度还需提高。

通过以上试验可见,国产聚丙烯粒子结晶度还需要提高,结晶度提高有利于提高电容器在高温下的性能。由于聚丙烯耐温不高。而电子元器件受自身发热和环境温度的影响,在较高的温度下电容器的寿命将迅速下降,甚至导致热击穿。体现在电容器上就表现为电容器使用寿命短、容值下降快、某些高温环境中使用时出现心子熔融现象[22-24]。

工程应用关心的预期寿命和产品一致性问题,仅用一两次耐久性试验远远不足以证明国产化粒子的可用性和可靠性等。

5 结语

通过以上试验和分析可见,电工级聚丙烯粒子国产化还有大量的工作要做,聚丙烯粒子、薄膜和电容器产品上还有很多试验要做。只有充足的试验验证才可能为国产化粒子工程应用作出铺垫,而大量的工程应用才能积累更多的应用数据证实国产化粒子的可用性和可靠性。而目前的试验表明,国产化粒子和进口粒子还有着明显差异,聚丙烯粒子国产化还有很长的路要走。