35kV干式空心串联电抗器烧毁原因分析

张文明,李威,刘亚林,赵胜男,麻森

(国网河南省电力公司检修公司,郑州 450000)

0 引言

干式空心电抗器是变电站中重要的无功补偿设备,具有提高电能质量,减少线路损耗、提供无功补偿等作用[1-3]。干式串联电抗器在并联电容器补偿装置中与并联电容器串联[4-6],用以限制谐波电流和限制合闸涌流,并可降低电容组的涌流倍数、调谐滤波。

干式空心电抗器因其结构简单、安装便捷、运行维护方便等优点得到广泛应用[7-14],但受生产装配工艺、运行状态影响,系统内出现过数起干式串联电抗器局部过热、异响、起火烧毁等故障[15-21]。文中基于35 kV G3 号串联电抗器烧毁问题进行试验、解体分析,查找故障原因,为同类型设备提供运检经验。

1 故障简况

2018 年8 月2 日10 时55 分,500 kV GD 变电站35 kV G3号电容器间隔AVC 动作,断路器投入。运维人员现场核查断路器位置时,发现间隔内干式空心串联电抗器有起烟现象。汇报调度后隔离35 kV G3号电容器间隔,期间保护装置未动作。

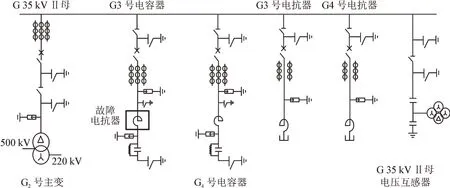

35 kVⅡ母所连接的并联电容器、并联电抗器等无功补偿设备由AVC 系统自动投退,其一次设备接线见图1,故障电抗器位置如图1 中标示。

图1 35 kVⅡ母一次设备接线图Fig.1 Primary equipment wiring diagramof 35 kVⅡbus

2 现场检查

2.1 电抗器检查

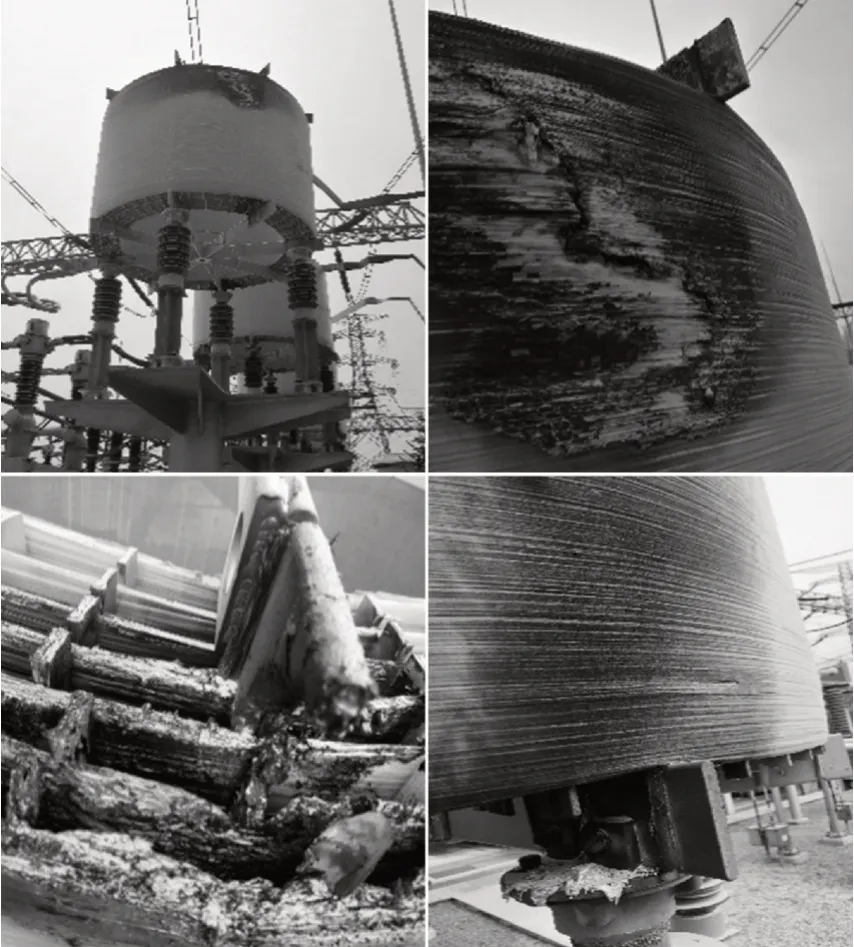

现场检查发现35 kV G3号串联电抗器C 相外表面东侧烧损,对应位置上方汇流母线、下方支持瓷瓶处过烟过火明显,见图2。A 相、B 相外观检查未见异常。

图2 35 kV G3号串联电抗器烧毁Fig.2 Burn-out of 35 kV G3 series reactor

故障前35 kV G3号电容器电流为960 A,变比1 600/5,折算到二次侧电流为3 A,保护装置整定值见表1。故障发生时,G2号主变低压侧负载35 kV G3号电容器、G4号电容器运行,此时G3号电容器电压、电流均未达到保护装置动作定值,保护不动作。核查该保护测控装置二次回路接线正确,保护装置运行正常。

表1 35 kV G3号电容器保护整定值Table 1 Protection setting of 35 kV G3 capacitor

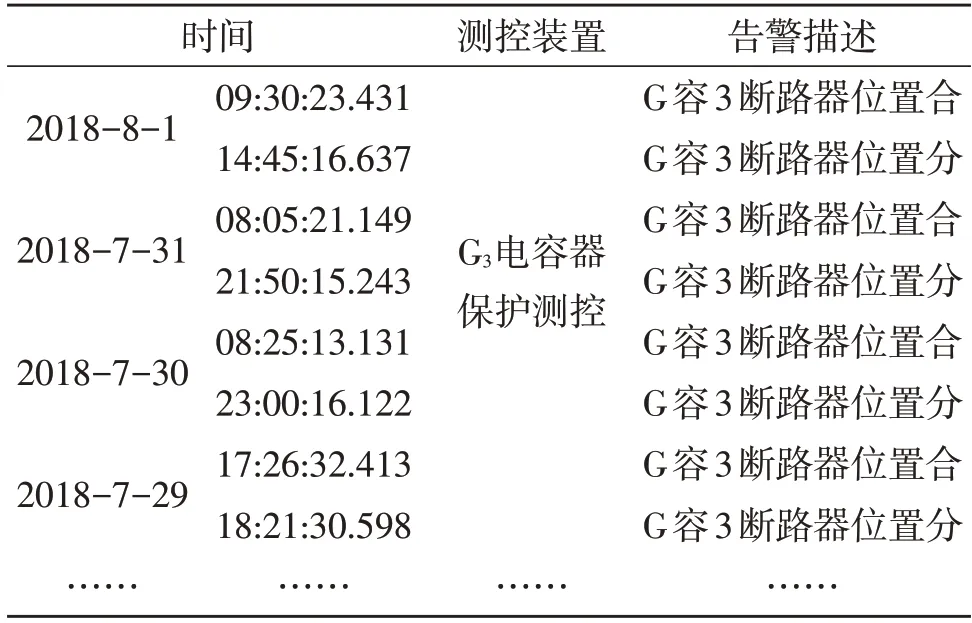

7 月22 日,35 kV G3号串联电抗器红外测温未见异常。8 月2 日,例行日巡未见异常(当时35 kV G3号电容器未加入运行)。故障前AVC 每天投切一次,投切正常,运行正常,部分投切记录见表2。

表2 35 kV G3号电容器AVC投切记录Table 2 AVC switching record of 35 kV G3 capacitor

2.2 故障电抗器结构

35 kV G3号串联电抗器2007 年7 月生产,2008年7 月投运,额定电流909.1 A,额定容量1 000 kvar,电抗率5%,阻抗值11.77 Ω,绝缘耐热等级为F 级。

干式空心串联电抗器常采用多层绕组并联的筒形结构[22],主要由玻璃钢支柱、绝缘瓷瓶、线圈构成。线圈各包采用浸渍环氧树脂的玻璃纤维缠绕,高温固化成一个整体。每层线圈内铝制导线为双螺旋绕制,使用聚酯薄膜[23-24]作为导线匝间和层间绝缘。包封层间的聚酯支撑条形成自然通风气道,所有的导线引出线焊接在星架臂上,结构见图3。

图3 35 kV G3号串联电抗器构造Fig.3 Structure of 35 kV G3 series reactor

3 试验分析

35 kV G3号串联电抗器故障相C 相烧毁,仅进行绕组绝缘电阻、绕组电阻测量,试验结果见表3,绕组电阻初值差严重超标。

表3 故障相C相阻值测量Table 3 Resistance measurement of fault phase C

综合设备结构及现场检查情况,推测35 kV G3号串联电抗器线圈包封层间可能发生绝缘击穿,为进一步确定故障点部位及原因,对其进行解体分析。

3.1 故障相解体分析

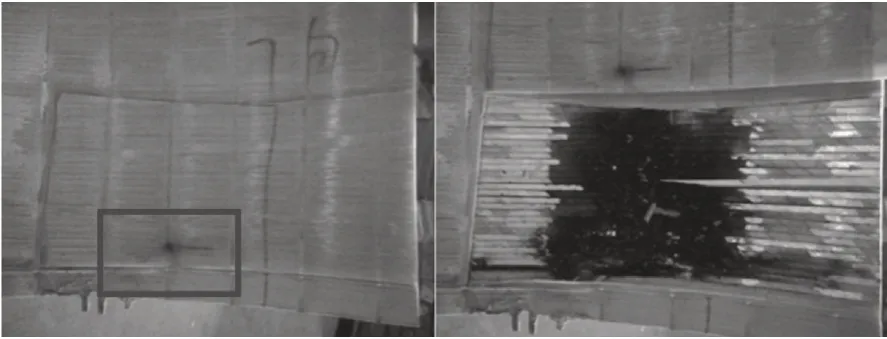

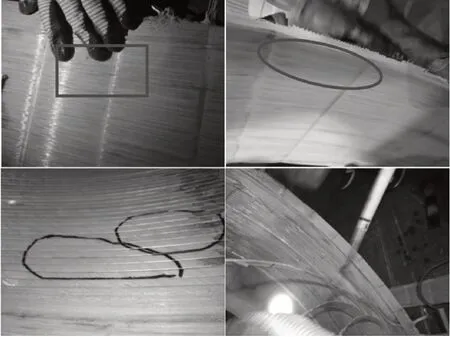

35 kV G3号串联电抗器故障相C 相由第7 绕包封层向内解剖至第5 绕,共解剖3 个包封层。三绕包封烧损位置一致,其中第7 绕包封烧毁最为严重,可确定其为起始故障点,故障点附近发现包封层上沿其圆周整体变黄,见图4。对故障点及其附近取样作密封性试验,见图5,故障点处样块密封性失效。

图4 第7绕包封损毁情况Fig.4 Damage of 7th envelop

图5 故障点处样块密封性试验Fig.5 Tightness test of sample block at fault point

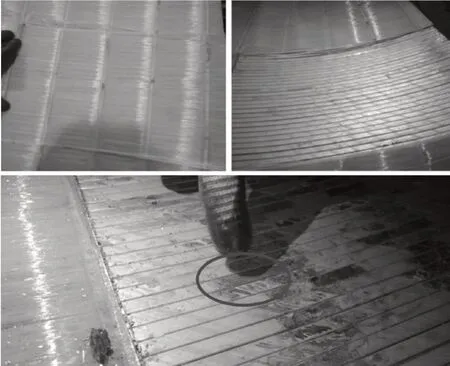

短路环上发现疑似放电点,揭开放电点处第1层导线后,第2 层导线对应位置有明显烧蚀痕迹,见图6。

图6 放电点处第2层导线烧蚀Fig.6 Ablation of the second layer of wire at discharge point

揭开第7 绕包封下端无烧蚀痕迹部分第1 层导线,其第2 层导线状态良好,表面无放电痕迹。局部导线排列不紧密,故障点附近位置导线绝缘膜发现损伤点,见图7。

图7 第7绕包封下端第2层导线检查Fig.7 Inspection of the second layer of wire at the lower end of 7th wrapping

第6 绕包封上端发现放电痕迹,揭开放电处第1 层导线后发现导线微小烧蚀痕迹,放电处附近绝取样作密封性试验,样块不漏水,密封性良好,见图8。

图8 第6绕包封检查Fig.8 Inspection of 6th wrapping

3.2 非故障相解体分析

3.2.1 试验情况

剔开35 kV G3号串联电抗器正常相A 相、B相下吊臂的出线头,上吊臂出线头不动,进行单根线导通性测量。A 相测量结果正常,B 相第1 绕包封中3 层、4 层直流电阻偏差异常,推断层间有击穿。

表4 B相单根导线直流电阻测量Table 4 DC resistance measurement of single conductor of phase B

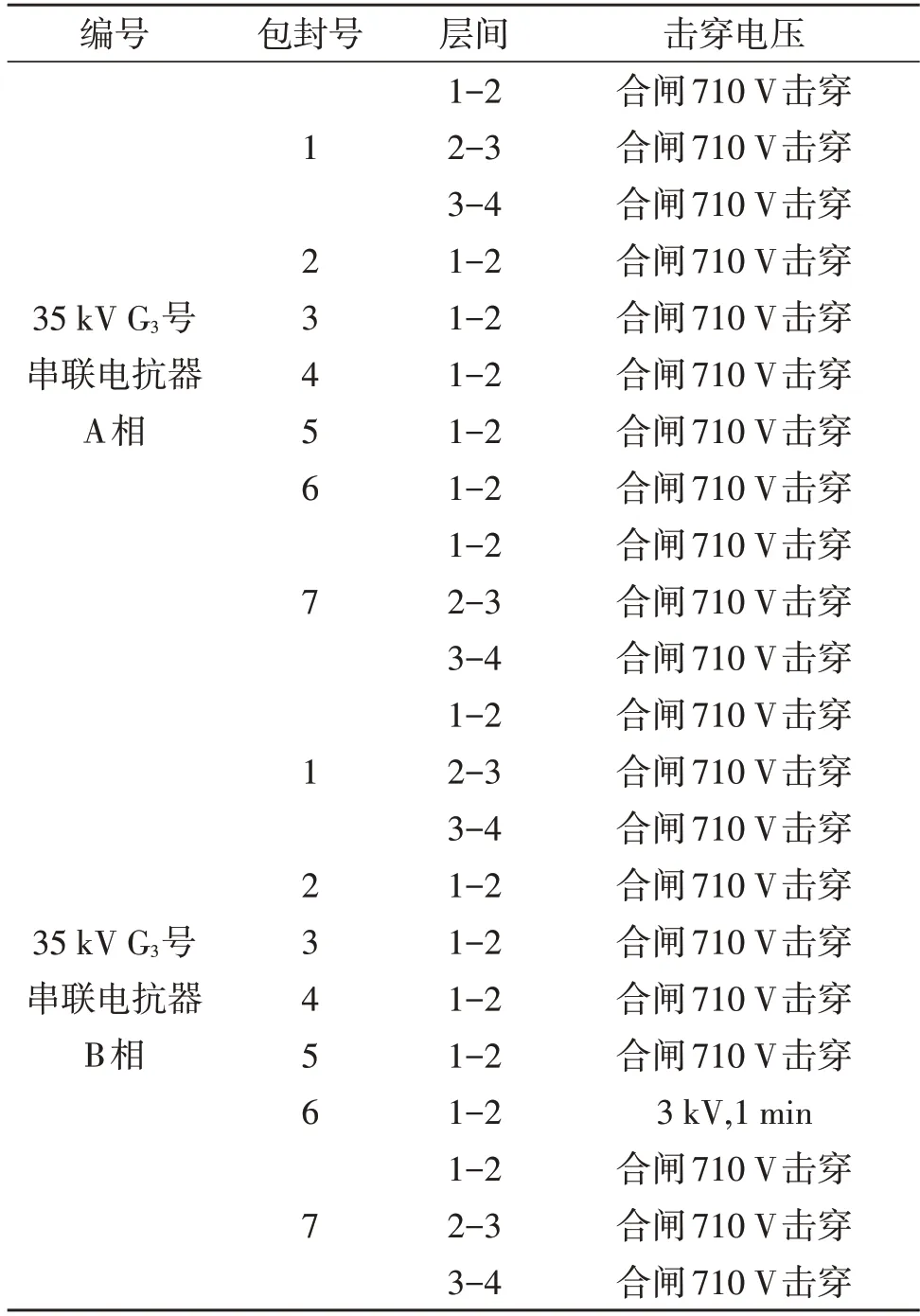

将每一层导线首尾端短接,测量层间耐压情况,见表5,由层间耐压试验结果可以看出,A 相、B 相包封层间绝缘存在异常,大多均在试验中击穿。

表5 A相、B相层间耐压试验Table 5 Inter-layer withstand voltage test of phase A and B

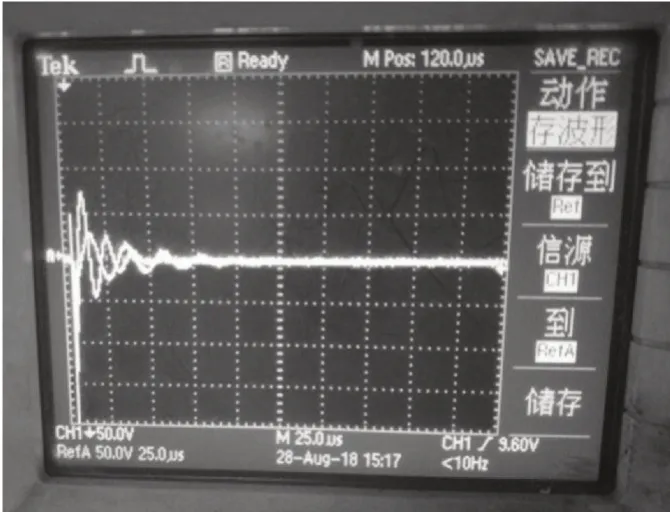

设置低压48 kV,高压144 kV[24],采用高频脉冲振荡方法进行电抗器A 相、B 相匝间过电压试验,均发生击穿,A 相匝间过电压施压波形见图9。

图9 A相匝间过电压试验Fig.9 Inter turn over-voltage test of phase A

3.2.2 解体情况

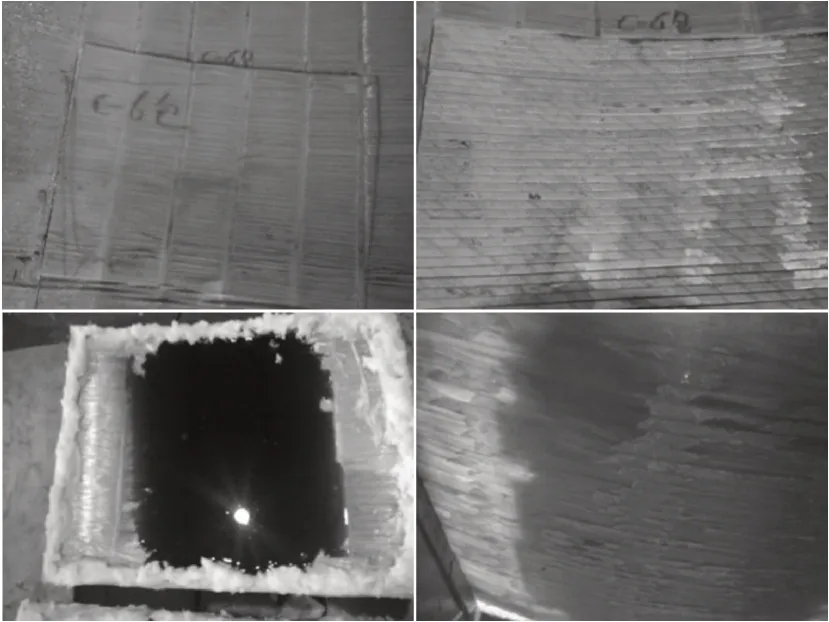

35 kV G3号串联电抗器正常相A 相解体发现最外侧包封距离上星架臂100 mm 处内侧表面绝缘有开裂现象,开裂部位位于玻璃丝布末端,揭起表面浇注的绝缘后,导线有放电痕迹,导线缠绕的绝缘膜发黄,脆化,见图10。其余部位未见异常,B 相解体现象与A 相基本一致,包封层内侧绝缘表面有开裂迹象,局部导线排列不紧密,未发现贯穿至包封内部的裂纹,见图11。

图10 A相外包封表面绝缘开裂Fig.10 Insulation cracking on the surface of envelope of phase A

图11 B相导线局部排列不紧密Fig.11 Loose partial layout of phase B conductor

3.3 故障原因分析

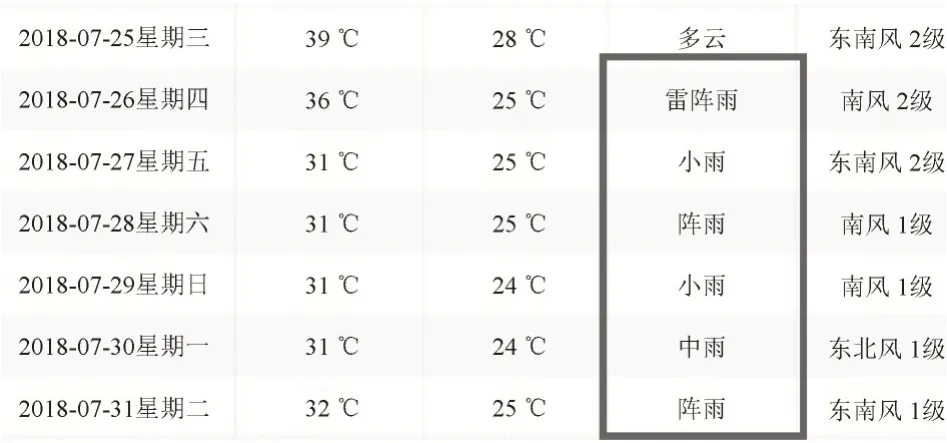

500 千伏GD 变35 kV G3号串联电抗器故障前,所在地连续6 日历经雨水天气,见图12。结合故障相、正常相的试验结果及设备解体分析,推断因电抗器包封内侧上端部存在开裂缝隙,多日雨水天气后潮气渗入包封,导致包封层绝缘性能下降,AVC 投切时击穿短路,造成电抗器烧毁。

图12 故障发生前天气情况Fig.12 Weather conditions before occurrence of failure

设备解体中发现玻璃丝布尾端存在裂纹,个别起纵向加强作用的玻璃丝布未能按工艺要求缠绕。另外,电抗器运行中热气上涌,上端部温升高于下端部,遇到雨水天气时,淋至电抗器表面的雨水使得电抗器线圈上端部绝缘层温度下降,产生较大温差,包封绝缘热胀冷缩造成表面产生缝隙。长期运行过程中,因装配工艺缺陷及热胀冷缩作用造成包封绝缘表面开裂产生缝隙。

4 预防措施

根据解体分析结果,结合设备运行经验对文中类型电抗器设备提出以下预防措施:

1)加强同类型同型号电抗器红外热像、紫外成像检测,结合停电检修开展匝间过电压试验[24],试验结果无异常的电抗器加装防雨罩,见图13。

图13 电抗器装设防雨罩Fig.13 Provision of rain cover for reactor

2)例行检修工作中,增加干式电抗器风道清理、内表面检查项目,采用高压风自线圈顶端向下清吹各通风道,清理风道内灰尘、毛絮等污物。

3)加强雨后(特别是雨后投切)干式空心串联电抗器巡视,进行包封温升测量[26-28],重点关注最内层、最外层包封是否有温度分层现象,各个包封是否存在温升过热点。

5 结语

文中基于35 kV G3号串联电抗器烧毁的异常故障,结合试验结果及设备解体分析,发现包封层表面绝缘开裂有缝隙,揭起绝缘层后导线局部排列不紧密,判断因玻璃丝布缠绕工艺及包封热胀冷缩作用下,遇多天雨水天气时,潮气侵入包封,造成包封层绝缘性能下降,在AVC 投切时发生击穿短路烧毁。分析故障原因后结合运维经验提出匝间过电压试验、加装防雨罩、例行检修增加通风道清理项目、加强雨后包封温升测量等预防措施,以确保设备安全运行。