锥套锻件内孔开裂原因分析与工艺优化

文/张根红,陈民涛·太原重工股份有限公司

油膜轴承是一种理想的滑动轴承,工作时处于纯液体摩擦状态,锥套属于油膜轴承的关键零部件,其利用锥套本身回转时油被卷吸到收敛的楔形间隙,从而形成压力以平衡外部载荷,此时锥套与衬套之间被一层极薄的油膜隔开,使轴承一直处在液体摩擦状态下工作。本文针对本厂生产的锥套锻件在半精加工时的内孔开裂,通过对锥套断口,材料化学成分,力学性能,高、低倍的检验等的综合分析,得出了锥套内孔裂纹出现的原因并给出改善措施。

锥套的技术要求

锥套材质为50CrMnMo,生产工艺流程为:铸锭→锻造→消应力处理→粗加工→调质处理→半精加工→消应力→精加工。

技术要求为:

⑴调质处理,表面硬度要求321 ~363HBW,硬度差≤40HBW;

⑵按JB/T 5000.15-2007 Ⅱ级进行UT 检测;

⑶性能检测要求,ReL≥720MPa、Rm≥900MPa、A ≥12%、Z ≥36%、AkU3≥40J;

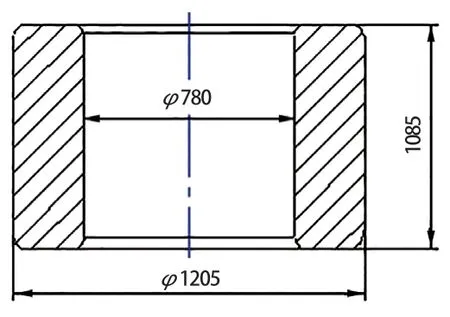

⑷钢锭采用电弧炉+精炼+真空脱气,锥套的化学成分见表1,H ≤2.5ppm、O ≤40ppm、N ≤75ppm,锥套的尺寸简图见图1。

图1 锥套尺寸简图(单位mm)

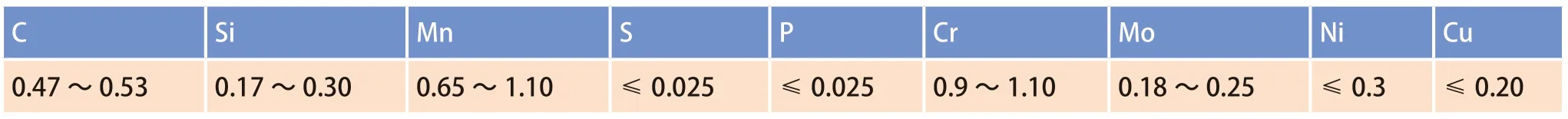

表1 锥套的化学成分(wt%)

锥套的生产过程

锻造采用16t 钢锭,一支钢锭锻造两件锥套,钢锭加热温度为1200℃,保温7h,开坯后锯切锻造。

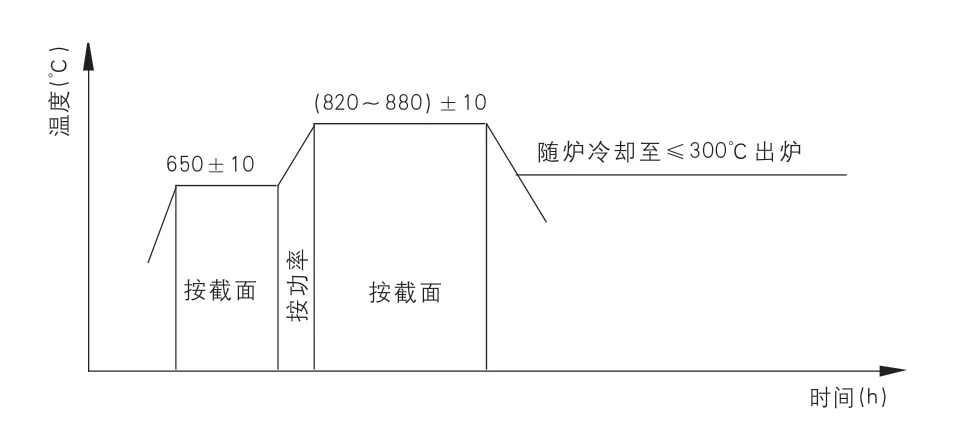

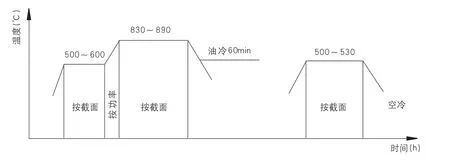

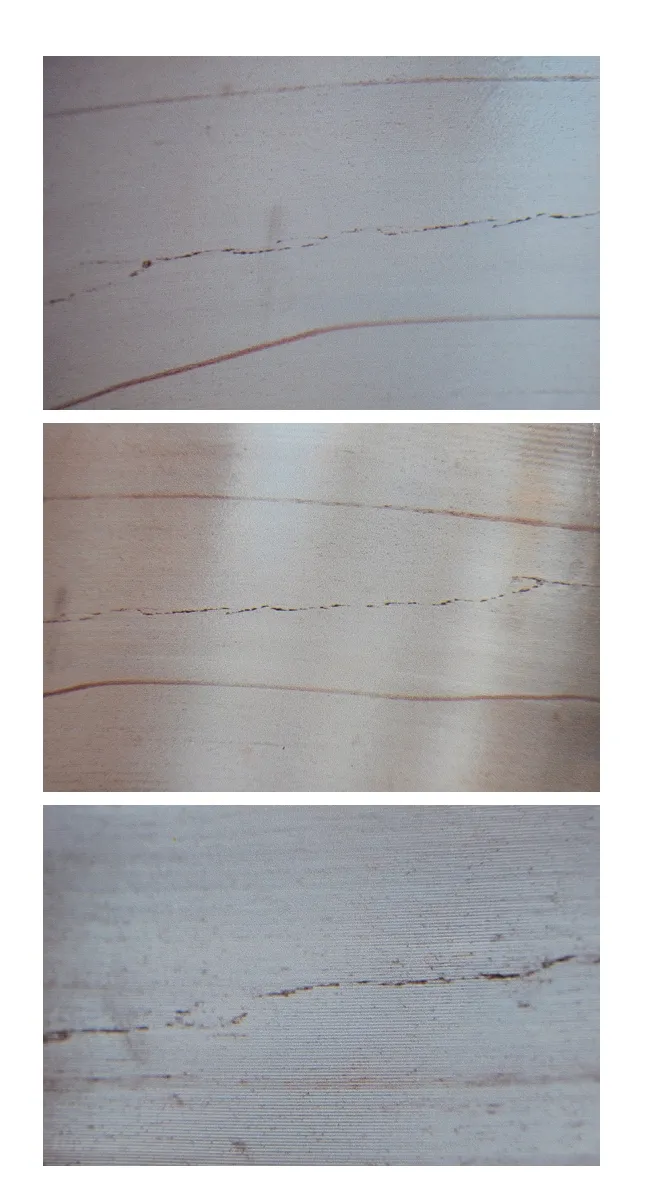

锻造工艺流程为:镦粗→冲孔→芯棒拔长→扩孔→平整,锻后进行退火处理,消除残余应力和降低硬度,便于进行粗加工。锻后热处理曲线见图2,调质热处理曲线见图3。

图2 50CrMnMo 试验材料锻后热处理曲线

图3 50CrMnMo 试验材料调质热处理曲线

失效分析

宏观分析

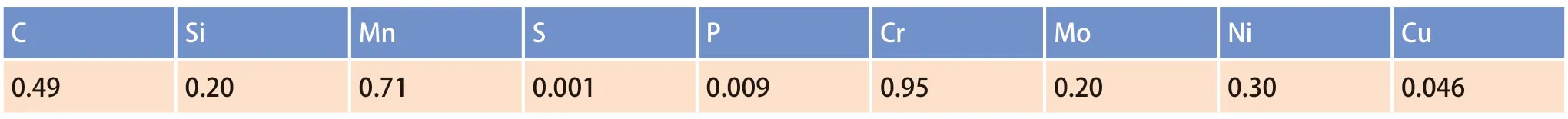

锥套开裂位于内孔约1/4 高度区域,裂纹长度约1 米,裂纹形态为连续或断续。锥套完整形貌见图4,裂纹宏观形貌见图5。

图4 锥套完整形貌

图5 裂纹宏观形貌

化学成分分析

在裂纹处取纵向试片,裂纹附近取部分轴向试片。化学成分分析见表2,H ≤0.65ppm、O ≤14.8ppm、N ≤61.2ppm,化学成分满足用户要求。

表2 化学成分分析(wt%)

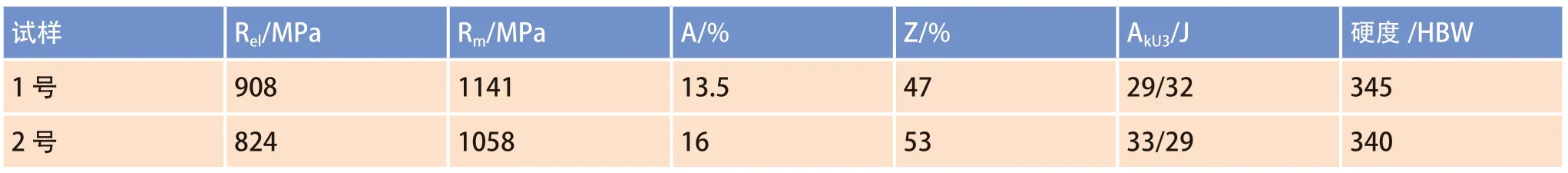

力学性能及硬度检测

在裂纹断口附近1/2 壁厚处,取2 件试样进行力学性能检测,力学性能检测见表3,锥套的硬度及硬度差符合用户要求,冲击值不符合要求。

表3 力学性能检测

金相分析

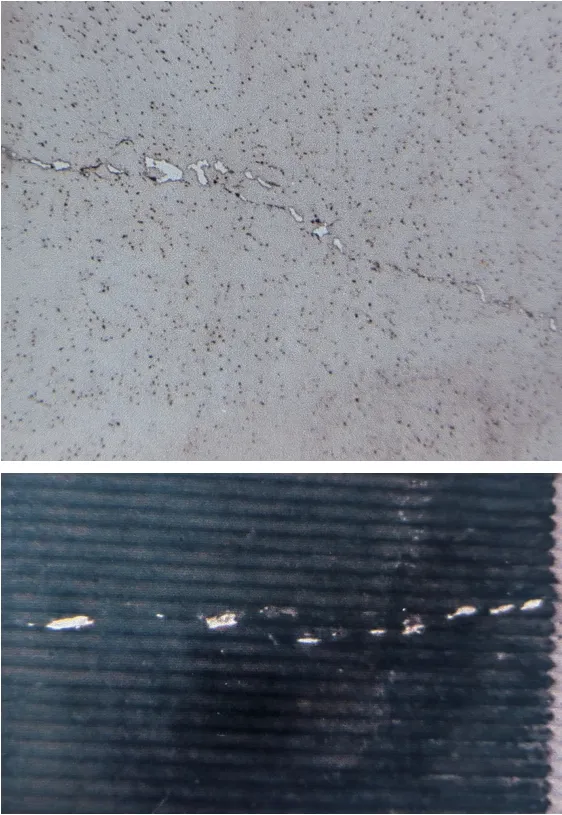

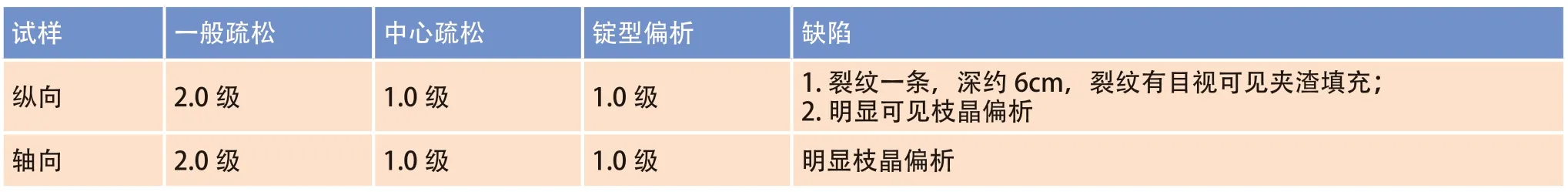

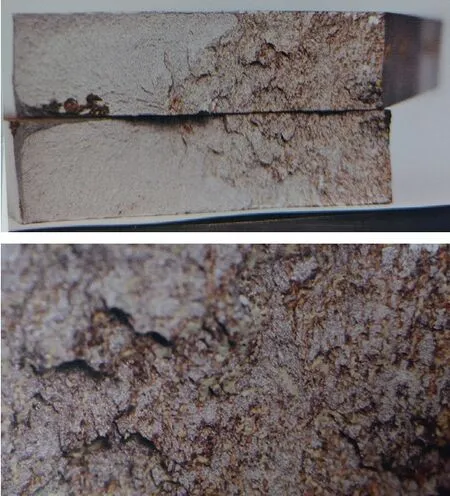

低倍试验分析结果见表4,锻件存在典型夹渣缺陷,可判定为不合格,并且有明显可见的枝晶偏析(图6、图7、图8)。

图6 低倍组织

图8 夹渣缺陷

表4 低倍试验分析结果

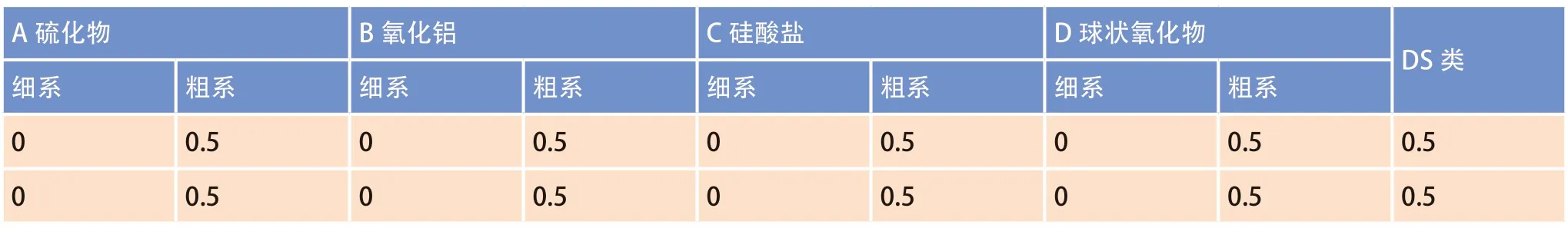

高倍检验结果见表5,金相组织:回火索氏体+贝氏体+少量铁素体。断口宏观形貌见图9,其在备用试片(未酸浸含裂纹)上直接断口,断口基体为结晶状;裂纹区域为灰白色或绿色块状缺陷,属于典型夹渣断口。

图9 断口宏观形貌

表5 高倍检验结果

结果分析

⑴锥套裂纹位于内孔呈环状,特征为断续或连续;低倍及断口均为夹渣断口,且有目视可见的夹渣,说明开裂系因夹渣的存在,导致严重破坏基体连续性,使钢的组织性能的不均匀性增加和质量下降。而夹渣缺陷系在钢液的冶炼及浇注过程中,钢液表面所浮的炉渣、熔渣及剥落的耐火材料,或钢液被大气氧化所形成的氧化物等杂质所致,属于原材料冶金缺陷。

⑵枝晶偏析是小区域范围内的扩散导致的微观偏析,凝固初期浮选或沉淀过程导致物理位移,并且锭型越大越容易出现偏析。

⑶钢锭结晶过程中夹杂物在晶界上沉积,在锻造时沉积在晶界上的夹渣物沿加工方向伸长,使晶界变的脆弱;另外,回火温度偏低也是导致冲击性能不合格的重要原因之一。

⑷采用大型钢锭进行锻造,一支钢锭锻造多件锥套,不可避免的会暴露钢锭内部固有的A 型和V 型偏析缺陷。

改善措施

⑴提高钢液的纯净性及成分的均匀性,采用优质废钢及合金材料对原材料进行烘烤,保证炉渣的碱度、粘度及一定的流动性,适当延长白渣下的精炼时间,合金在真空前全部调整进入内控,真空后不允许再进行成分调整。

⑵提高耐火材料的质量,对浇注系统所用耐火材料进行精选及浇注前烘烤。

⑶在出钢及浇注过程中,避免钢液的二次氧化;认真清理中间包,及时清除包底粘渣,减少将外来夹杂物带入钢水的几率;改进导流套,并按照工艺要求做好烘烤,浇注过程中加强气体保护。

⑷调整加热工艺,将加热温度由原来的1200℃改为1220℃,进行高温扩散,使成分和组织尽可能均匀。

⑸合理的锻压变形,锻造时采用两次镦粗和两次拔长的工序,加大锻比,打碎枝晶,使钢锭充分锻透,焊合内部缺陷,以达到细化晶粒的目的。总的锻造比≥5,并保证前期每一火的锻比均≥2,最后一火扩孔时的锻比必须≥1.5,保证整个锻件充分锻透,变形均匀,成形良好。

⑹选择较小的钢锭锭型进行锻造,一支钢锭锻造一件锥套,避免使用大型钢锭加重凝固偏析。

⑺提高调质处理回火温度,回火温度提升至530 ~550℃。

结论

锥套锻件的冶炼及锻造工艺改进后,金相检测及性能检测均达到了用户要求,探伤满足JB/T 5000.15-2007 Ⅱ级要求,合格率达到100%,且均未出现裂纹或其他缺陷,满足合格交货标准。在解决锥套锻件裂纹问题的过程中,积累了一定相关经验,为50CrMnMo锥套的生产提供了一套标准化的工艺流程,有效提高了锻件质量。