煤层气井高产水地质与工程因素及控水措施

胡海洋,陈 捷,娄 毅,李玉魁

(1.贵州省煤层气页岩气工程技术研究中心,贵州 贵阳 550081;2.贵州省煤田地质局地质勘察研究院,贵州 贵阳 550081;3.贵州盘江煤层气开发利用有限责任公司,贵州 贵阳 550081)

0 引 言

煤层气勘探开发能够改善常规天然气利用量不足的局面,同时能够有效降低煤矿瓦斯含量,促进煤矿安全、绿色、高效开发,但煤层气作为煤矿伴生的地下矿产资源,其地面开发的难度较高,尤其是构造发育地区的煤层气开发难度更大[1-3]。六盘水煤田煤层气资源丰富,资源丰度高,但煤层受构造的影响较大,煤体结构复杂,部分井田断层较发育,不利于煤层气勘探开发[4-7]。煤层气勘探开发一般应避开断层构造带及构造煤,但贵州地层构造相对发育,且煤层气区块二维、三维地震勘查程度偏低,对小断层的识别度偏低,煤层气开发过程中,井筒周边存在未识别断层的可能性较高,增加了煤层气开发施工难度,尤其是增加了排采过程中排水降压的难度,为煤层气的勘探开发带来不可避免的风险和难题[8-10]。柿庄北区块煤层气开发试验表明,3号煤与15号煤合采或部分井距断层较近导致产水量较大,对煤层气井产气量影响较大[11-12]。六盘水煤田多、薄煤层发育,煤层气开发一般采取“选层射孔、分段压裂、合层排采”开发工艺[13-15],若井筒周边存在未识别断层,压裂施工沟通断层的风险较高,容易导致煤层气井排水降压困难。目前,单一煤层的煤层气开发井较多,针对高产水井或潜在高产水井,可采取控制压裂施工规模或绒囊流体重复压裂技术、控水转向压裂技术、无机堵水或加大排采强度等方式在压裂或排采施工上进行储层控水[16-18]。

针对六盘水煤田古德井区某煤层气井排采过程中的高产水情况进行分析,从地质、工程角度研究高产水原因,制定针对性措施进行控水,实现煤层排水降压、解吸产气的目的,为该地区煤层气井出现类似情况时提供技术指导。

1 古德井区煤层气井地质特征

1.1 含煤特征

1.1.1 煤层分布特征

古德井区含煤地层为二叠系上统龙潭组(P3l),系海陆交互相沉积为主的含煤建造,沉积物主要由碎屑岩及煤组成。煤系地层具有厚度大、煤层多、煤层薄的特点,煤系地层厚度221~283 m,含煤20~40层,一般28层,含煤总厚度23.14~44.85 m,平均33.64 m,单一煤层厚度1.20 m,含煤系数13.30%。含可采煤层13层,可采煤层总厚度13.79~36.32 m,平均23.60 m,单一煤层厚度1.82 m,可采含煤系数9.4%(表1)。古德井区内煤层横向上,煤层层数无明显变化。

表1 古德井区龙潭组含煤情况

1.1.2 煤岩特征

古德井区各煤层以黑色为主,少数灰黑色,玻璃光泽,金刚光泽,条带状及线理状结构,参差状断口为主,棱角状及阶梯状次之。17-1号、19号煤层多粉状、粉粒状,其余煤层多为块状。根据现场煤岩心取样观测结果,3号煤层煤体结构为原生结构,块状,参差状断口,质硬用手难掰断,裂隙不发育;5-2煤层煤体结构为原生结构煤,井下煤样为块状,参差状断口,质硬用手难掰断,裂隙不发育,无充填。

1.1.3 孔渗性特征

压汞测试结果显示,古德井区煤层平均孔隙度为6.54%,平均孔容为0.043 cm3/g,平均孔径为31.48 nm,平均表面积为5.33 m2/g。压汞测试各煤层煤样中不同尺度孔隙对总孔隙度的贡献显示(图2),3号、12-1号和17-1号煤样大孔和中孔对孔隙度的贡献率65%~75%,而其他煤层中大孔和中孔的贡献率仅在25%~40%。说明古德井区3号,12-1号煤样孔隙以大孔和中孔为主,这种孔隙结构有利于气体的渗流和产出,5-2号煤样孔隙以小孔和微孔为主,这种孔隙结构有利于气体的解吸和扩散。根据各煤层各参数的垂向变化发现特征,5-2号煤和12-1号煤孔隙参数孔隙度、孔容及平均孔径均较大,代表其孔裂隙发育程度较高,而3号煤层孔隙参数较低。古德井区2口参数井采取注入压降试井方法测试目的煤层的渗透率(表2),测试的3号、5-2号煤层均属于低渗透率储层。

图1 古德井区煤层取样照片Fig.1 Coal sampling photos in Gude Well Area

图2 古德井区煤样压汞孔径分布特征Fig.2 Characteristics of pore size distribution of mercury injection in coal samples in Gude Well Area

表2 参数井测试渗透率数据

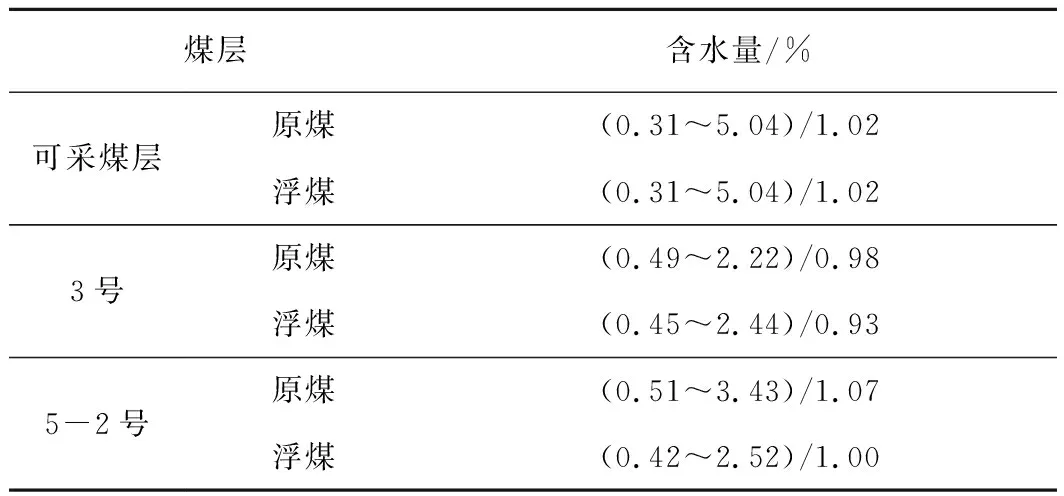

1.2 含水特征

古德井区北部以玄武岩为隔水边界,东、西两侧分别以阻水断层为隔水边界,向南径流、排泄,形成半封闭的地下水力系统。通过对古德井区地层富水性、断层富水性、地表水及地下水动态变化分析,古德井区为裂隙充水矿床,水文地质条件简单,煤层充水主要来源于含煤地层本身的裂隙水,也有部分碳酸盐岩岩溶水。古德井区部分煤层含水性见表3。

表3 古德井区煤层含水量数据

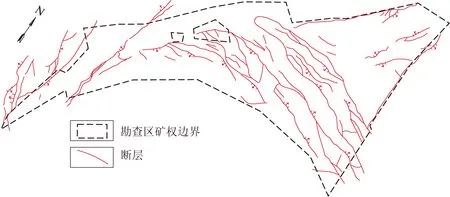

1.3 构造特征

古德井区在区域上地处扬子陆块(一级)-黔北隆起(2级)-六盘水断陷构造带,区内“入”字型构造发育比较普遍,在主干断裂旁有稀疏的分支断裂,共发现断层161条,其中落差大于或等于30 m的断层35条,落差小于30 m的断层126条:正断层116条,逆断层10条,断层以NWW为主,NNE次之(图3)。

图3 勘查区(古德井区)矿权边界及断层构造Fig.3 Mineral rights boundary and fault structure map of exploration area(Gude Well Area)

NWW断层主要集中于勘查区中部,NNE断层分布于勘查区西部及东部。NNE断层对含煤地层的切割破坏较大,NWW断层对含煤地层的切割破坏较小,但该走向的断层发育部位,地质构造条件都相对复杂。古德井区的构造面貌与燕山运动有关,由于NNE断层与盘南背斜轴向基本一致,说明是燕山运动过程当中形成的属张扭性。NWW断层属压扭性,是后期顺时针扭动形成的。由于后期顺时针扭动构造的压扭性结构面,是利用先期反扭构造的张性结构面,故其性质保持了张扭断裂的特征,导致本勘查区(古德井区)断裂以正断层为主。

根据古德井区地质特征,该区煤层以原生结构煤为主,原生裂隙不发育,为低渗储层,导流能力较弱,含水主要为地层本身的裂隙水,也有部分碳酸盐岩岩溶水,断层相对较发育,存在断层涌水的可能性。

2 古德井区高产水煤层气井工程特征

煤层气井通过钻井工程沟通煤层,压裂工程将井筒与地层的裂隙沟通,最终通过排采工程将地层中的水、气产出。在钻井、压裂施工过程中,均有可能沟通地层的破碎带,导致煤层气井产水持续较高,无法实现储层降压解吸产气的目的。

2.1 钻井工程

古德井区内GD-1井为直井,采取二开井身结构,钻穿龙潭组19号煤层,完钻井深804 m,钻井周期26 d,钻井施工过程中,未出现明显的泥浆漏失情况,钻井顺利,显示钻井过程中未钻遇破碎带。该井测井解释钻遇煤层及顶底板均为低渗透率、弱含水煤层,固井水泥浆密度平均为 1.83 g/cm3,水泥返至地面,根据固井质量测井结果显示,第1胶结面、第2胶结面固井质量良好,固井水泥环未出现“串糖葫芦”的情况。

2.2 压裂工程

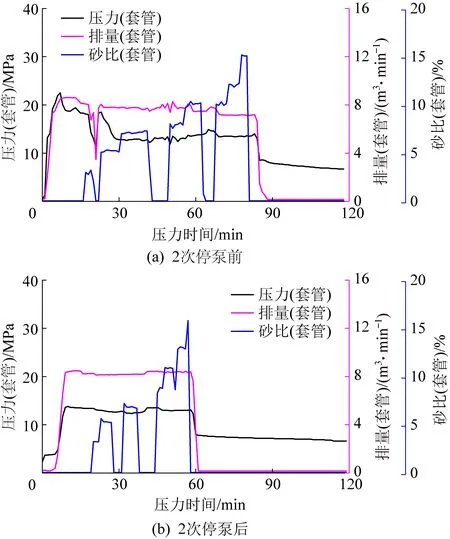

古德井区GD-1井经过前期地质资料优选比对,结合钻井施工取得的资料,对煤系地层的多个可采煤层的压裂组合及施工参数进行优化。优化后对3号、5-2号、5-3号煤层进行射孔压裂,射孔层段总厚度4.5 m,其中5-2号、5-3号煤层进行合层压裂,增加排采煤层的煤层气资源总量。优化压裂施工参数,采取“大液量、大排量、中砂比”的压裂施工策略,施工排量8 m3/min,累计注入压裂液量1 687 m3,加液规模375 m3/m,注入石英砂85 m3,加砂规模18.9 m3/m,确保射孔层段的压裂改造范围及支撑半径。优化支撑剂组合及泵入方式,选取40~70目、20~40目的石英砂,其中40~70目石英砂作前置加砂,打磨孔眼、降漏失,加砂过程中采取段塞式阶梯加砂,降低砂堵风险,同时促进20~40目石英砂的运移距离更远,支撑半径更大[19-21]。优化5-2号、5-3号煤层合层压裂施工工艺,采取“2次停泵”的方式,增强合层压裂层段的压裂改造效果。该井压裂施工曲线如图4、图5所示。

图4 GD-1井第1段(5-2号、5-3号煤)压裂施工曲线Fig.4 Fracturing construction curve of first section (No.5-2,5-3 coal) of well GD-1

图5 GD-1井第2段(3号煤)压裂施工曲线Fig.5 Fracturing construction curve of second section (No.3 coal) of Well GD-1

由图4、图5可以看出,第1段压裂施工过程中,由于固井水泥浆对煤层的污染,造成近井筒附近的储层伤害严重,初期施工压力较高,突破水泥浆的污染及打磨孔眼后,施工压力显著下降,压力较平稳,加砂较容易,未出现明显的施工压力波动。2次停泵前后的施工压力未出现明显差异,显示停泵后的裂缝延伸基本沿停泵前产生的裂缝继续延伸。第2段压裂施工过程中,前期施工压力较稳定,后期随着砂比和压裂液量的增加,施工压力阶梯式逐渐增加,较前期施工压力增加4 MPa左右,近井地带原生裂隙不发育,导致地层加砂困难,施工压力持续上升。GD-1井压裂施工结束测压降数据见表4。

表4 古德井区GD-1井测压降数据

由表3的数据可以看出,第1段压裂煤层的停泵压降幅度较小,停泵前后压降比分别为0.22,0.19,第2段压裂煤层的停泵压降幅度较大,停泵前后压降比达到0.88。根据停泵测压降数据分析认为,第1段压裂施工没有沟通断层破碎带,第2段压裂施工沟通断层破碎带,导致压裂结束后压力快速下降。由于GD-1井第2段压裂施工沟通断层破碎带,压裂裂缝与高渗裂隙带沟通,在后期排采过程中可能会出现以下3种情况:①断层破碎带属于开放性的,煤层气井产水量较高,储层压力难以下降,解吸产气困难;②断层破碎带属于开放性的,煤层含气量较低,储层降压解吸产气后,产气量较低[21-24];③断层破碎带属于封闭性的,无径流补给水源,储层压力降低后,由于破碎带高渗特征,产气量较高。

2.3 排采工程

GD-1井于2019-12-25开始排采,根据排采及作业情况,其排采过程可划分为3个阶段:

1)2019-12-25采用游梁式抽油机+38 mm管式泵进行排采,开抽时3号煤层流压4.370 MPa,持续上调冲次后,产水最大达到23 m3/d,流压下降较慢。

2)2020-03-26更换为56 mm管式泵进行排采,开抽时3号煤层流压4.150 MPa,持续上调冲次后,产水量最大达到55 m3/d,平均流压降幅在0.003~0.004 MPa/d。

3)2020-0629下桥塞座封在第1段(5-2号、5-3号煤)与第2段(3号煤)之间,对2个压裂段进行分隔,座封桥塞后,采用56 mm管式泵对3号煤层进行排采,测试第2段的产水量。

测试结果显示第2段产水量与第1、第2段合采时的产水量接近,说明第2段压裂施工沟通断层破碎带,导致该压裂段产水量异常偏高,需采取控水措施处理第2段的高产水。GD-1井控水作业前的排采曲线如图6所示。

图6 GD-1井控水前排采曲线Fig.6 GD-1 well drainage curve front water control

由图6可以看出,GD-1井在阶段①、阶段②的排采过程中,冲次均达到7 次/min,冲次稳定后的产水量基本稳定,此时流压下降缓慢。更换为56 mm的管式泵后,稳定降流压与更换之前的差异较小,说明地层的供水能力较强,单纯依靠排采设备提高产水量难以有效降低井底流压,煤储层降压困难。阶段③的排采显示桥塞座封后第2段产水较高,与座封桥塞前的产水差别较小,第2段为该井主产水层段,需采取措施对第2段的压裂煤层进行控水处理。

根据GD-1井工程特征分析,该井钻井施工过程中未沟通断层及其破碎带区域,第2段压裂施工过程中沟通井筒附近断层破碎带,出现压裂停泵后压降较大及排采过程中高产水的异常情况。

3 断层带高产水原因及控水处理措施

3.1 地层高产水原因分析

煤层气井通过钻井、压裂将地层原生裂隙与井筒沟通,便于地层气水流体产出。煤层气井高产水需要地层含水、产出通道二者结合才导致地层水产出进入井筒。

根据GD-1井周边煤勘孔钻井地质资料分析,GD-1井附近正断层未沟通至煤系地层,但结合GD-1井压裂施工与排采资料分析,正断层延伸至煤系地层沟通3号煤层,根据GD-1井周边煤勘孔预测的断层倾角分析断层距3号煤层150 m左右,在压裂施工过程中,3号煤层施工压力持续升高导致压裂裂隙沟通断层,为断层导水创造产出通道。该断层沟通地表,串联煤系地层上部飞仙关组、永宁镇组及第四系地层,而贵州飞仙关组、永宁镇组砂岩层岩溶较发育,含水性较高,为断层导水创造水源条件。GD-1井高产水为上覆含水地层的水井断层流向井筒,导致煤层气井高产水,其示意如图7所示。

图7 GD-1井断层导水示意Fig.7 Diagram of fault water conduction in well GD-1

3.2 控水处理措施

针对煤层气井排采过程中持续高产水的控水措施一般有2种方式:①加强排水,选择排水能力更强的排采设备;②主动堵水,选择作业方式进行煤层堵水,2种方式各有利弊。

针对该井而言,采取更大排水量的排采设备,可以对3号煤层进行排水降压,避免3号煤层的煤层气资源浪费,但3号煤层压裂沟通断层破碎带,该断层为开放性断层,煤层含气性受断层的影响,含气量较低,排采过程中3号煤层的产气贡献受到影响。3号煤层的产水量异常高,而5-2号、5-3号煤层的产水量较低,合层排采过程中,2个压裂段的产水量差异较大,排采相互干扰,影响合层排采的效果,不适宜进行合层排采。采取作业方式进行煤层堵水,封堵3号煤层的射孔孔眼,单独对5-2号、5-3号煤层进行排采,造成3号煤层的煤层气资源浪费,但该措施能够有效避免产水差异下的合层排采相互干扰,能够实现5-2号、5-3号煤层的排水、降压、解吸、产气,其独立可控程度较高,能够最大限度地对该压裂段进行排采。

根据2种控水措施的利弊分析,GD-1井控水措施宜采取作业方式进行煤层堵水,即在2个压裂段之间座封桥塞,通过地面泵注水泥浆的方式对3号煤层射孔孔眼进行封堵,实现3号煤层高产水堵水的目的。

3.3 控水处理效果

GD-1井压裂施工两段3个煤层,对第2压裂段(3号煤)的射孔孔眼进行封堵,要考虑封堵效果和避免对第1压裂段造成不利影响,泵注水泥浆的用量及顶替液量应合理设计,控制泵注压力,确保射孔孔眼封堵,同时避免井筒水泥塞过长。考虑对井筒半径3 m范围内的孔隙进行封堵,按照孔隙度6%进行计算,挤入地层的水泥浆量为4.07 m3,桥塞至煤层段长度为54 m,煤层上部预留20 m的水泥浆埋没度,井筒内的水泥浆量为0.90 m3,水泥浆总备用量不能少于4.97 m3。为确保挤入地层的水泥浆全部挤入地层,按照挤入地层水泥浆量的1.5倍设计顶替液量,即顶替液量为6.11 m3。挤水泥堵水的施工工序为管线试压、注前置液、注水泥浆、注顶替液、侯凝、试压,其中管线试压及凝固后试压均为30 MPa,确保挤水泥堵水一次成功,在注水泥浆中后期加入纤维材料,确保孔眼封堵效果。注水泥堵水施工结束后进行钻塞、下泵作业,2020-07-29开始排采,控水作业后的排采曲线如图8所示。

图8 GD-1井控水后排采曲线Fig.8 GD-1 well drainage curve after water control

由图7可以看出,在对第2段(3号煤)进行注水泥浆堵塞射孔孔眼及井筒附近孔隙作业后,在排采过程中,产水量明显下降,井底流压下降较快,第1压裂段的储层流压有效下降后,煤层开始解吸产气,井底流压缓慢下降,产气逐渐上升至500 m3/d,控水作业施工取得较好效果。

4 结 论

1)六盘水煤田古德井区多、薄煤层发育,单一煤层资源丰度偏低,区块多煤层的煤层气资源丰度高,针对多煤层适合采取“选层射孔、分段压裂、合层排采”的工艺进行煤层气开发。

2)古德井区煤层含水性较弱,煤岩裂隙不发育,孔渗性较差,不利于煤层及顶底板水的流动,该区块构造相对发育,煤层气井压裂施工易沟通断层破碎带,煤层气开发应尽量避开已知断层,避免排采过程中产水量较高,储层压力难以下降。

3)古德井区压裂沟通断层破碎带的高产水煤层气井采取注水泥浆封堵高产水层段后,煤层气井产水量显著下降,煤层实现排水降压、解吸产气的目的,该区块可采取注水泥浆封堵措施处理类似的多煤层合层开发高产水煤层气井。