螺旋布料器对沥青混合料级配离析的影响研究

张晨光,叶 敏,张泽宇,王 琪

(长安大学 公路养护装备国家工程实验室,陕西 西安 710064)

0 引 言

螺旋布料器是沥青摊铺机的主要工作装置,主要功能是把沥青混合料按照一定的工艺要求,均质地分送到铺筑路面的限定宽度内,以保证后续摊铺、压实工序的正常进行。在施工过程中,经常出现由于布料缺陷而引起的摊铺离析现象,主要表现为混合料中粗细骨料的分布偏离设计级配,或者路面油石比发生非均匀性变异。离析的出现会减小铺层强度、加速路面水损,造成拥包、龟裂等病害的过早出现,缩短沥青路面的使用寿命[1-3]。

为了尽量减少沥青混合料在螺旋布料过程中产生的离析,学者对螺旋布料器的结构和工作原理进行了一系列研究和改进。H.H.LIU等[4]研究得出了料槽料位高度、螺旋叶片直径与摊铺均匀性的关联关系,并试验验证了合理化参数匹配能够有效减少沥青混合料摊铺离析;马登成等[5]认为沥青混合料粗骨料和细骨料惯性力的不同是产生离析的主要原因,变径变距螺旋布料器可以从理论上解决路面离析问题;李朋伟等[6]认为螺旋布料器低速满埋施工工艺可以改善沥青混合料在摊铺过程中的离析,并提出了阶梯型变径变距螺旋布料器的设计方案;谢立扬等[7]则通过试验研究指出满埋螺旋可以减小输送方向上的沥青混合料级配离析,但无法有效解决螺旋上、下部离析;任飞等[8]运用离散元的方法研究了物料在螺旋输送过程中的动力学状态,得出螺旋料槽的填充系数大于0.7有利于减小非均匀散料的级配离析程度;M.PEZO等[9]采用离散元仿真对螺旋输送结构进行了改进与验证,提出了一种嵌入在螺旋叶片上的螺旋带,该结构可以延长物料的运动轨迹,提高不同粒径物料在输送过程中的混合效率;姜婉等[10]基于计算流体力学仿真得出了螺旋转速对布料质量的影响,并建立了螺旋转速与摊铺速度及刮板速度的关联模型;徐中新等[11-12]研究了螺旋结构和运转参数对物料输送速度的影响,并优化设计了变径变距摊铺机螺旋布料器;罗青云等[13]提出螺旋叶片布置应由摊铺宽度决定,输送物料流量的增加可以减少离析。

综上所述,以上研究均对沥青混合料在螺旋布料过程中的离析现象进行了一定的阐述,认为主要是料槽中的紊流运动造成了混合料的级配离析,但并未对级配骨料在紊流中的不同动力学状态进一步研究,而变径变距螺旋等抗离析方案的提出更多是依赖经验公式,缺少理论指导。笔者通过研究螺旋布料器的输送机理,建立沥青混合料的运动和受力模型,分析级配骨料沿螺旋轴线方向的分布规律,并结合路面施工进行混合料抽提筛分试验,研究螺旋布料过程中离析的成因和影响因素,为摊铺机螺旋布料器的抗离析设计和摊铺工艺的改进提供一定的理论指导。

1 螺旋布料器动力学分析

1.1 螺旋布料器的结构

摊铺机螺旋布料器总成通常由螺旋轴、螺旋叶片、支撑吊架、液压动力及传动机构组成,如图1。摊铺机熨平板和后挡板共同围成了半开放式的螺旋料槽,沥青混合料通过刮板输送机流入螺旋布料器的料槽中部,然后经过螺旋机构的推动向两端分料。安装在螺旋轴上的多组叶片拼装成螺旋推送结构,螺旋轴的轴头通过联轴器与传动机构相连,为螺旋叶片提供旋转动力。当摊铺宽度较大时,为保持螺旋轴的横向刚性,通常会在轴中部加装支撑吊架和吊架轴承,但支撑吊架会打断螺旋叶片的连续性。目前,螺旋布料器的运转通常采用液压驱动加机械传动的方式,螺旋转速会根据施工过程中料位计的反馈信号进行实时调整以控制布料速度。

1—螺旋轴;2—支撑吊架;3—螺旋叶片;4—机械传动机构;5—液压马达

1.2 螺旋布料器作用下沥青混合料运动分析

由于受到螺旋旋转的影响,沥青混合料在输送过程中进行着复杂的空间运动。图2为螺旋布料器的螺旋面展开图,以位于螺旋半径为R的参考点(O点)处的沥青混合料颗粒质点m为研究对象,设颗粒m相对于螺旋面的滑移速度为vp,方向平行于螺旋叶片表面;颗粒m随参考系运动的牵连速度为vq,方向沿螺旋旋转的切线方向,则颗粒m的实际绝对速度va为vp和vq的合成,如图2。由于螺旋叶片与混合料之间的摩擦作用,使颗粒m的实际运动方向与螺旋面法线方向产生一定角度φ,该角度由叶片表面的粗糙程度和混合料内摩擦角所决定,且摩擦系数μ=tanφ。则颗粒m的绝对速度为:

(1)

式中:λ为O点处的螺旋升角,(°);n为螺旋转速,r/min。

如图2:颗粒m的绝对速度va又可以分解为切向速度vy和轴向速度vz,料槽中的沥青混合料一直在复合运动中沿螺旋轴向前进。

图2 沥青混合料运动分析

设螺旋节距为L,由tanλ=L/2πR可得:

(2)

则颗粒m的切向速度为:

(3)

同理可得颗粒m的轴向速度为:

(4)

分析可知:

1)式(3)、式(4)即为沥青混合料在螺旋布料器作用下的输运方程,在螺旋结构及运转参数确定的情况下,布料过程中颗粒m的切向速度和轴向速度由颗粒所在位置的螺旋半径R决定。因此,沥青混合料在料槽中的运动呈现出多层环流状态,且螺旋转速越高各环流层之间的速度梯度越大。不同粒径、不同质量的颗粒之间由于相对速度而形成紊流,是沥青混合料在螺旋布料器作用下产生离析的前提。

2)为了研究颗粒轴向速度随螺旋半径的变化情况,设vz=f1(R),并进行一次求导可得:

(5)

分析式(5)可知:当R>0时,f′1(R)>0,即沿螺旋叶片的径向,随着R的增加,颗粒m的轴向速度vz单调递增。这表明螺旋布料器对于靠近螺旋叶片外侧的沥青混合料的布料速度大于靠近螺旋轴的混合料,当不同螺旋半径位置聚集着不同粒径的骨料时,就会沿布料方向产生沥青混合料摊铺离析。

1.3 螺旋布料器作用下沥青混合料受力分析

为了分析螺旋叶片对沥青混合料的作用力,仍以螺旋面展开图上位于O点处的颗粒m为研究对象,如图3(a),则螺旋叶片作用于颗粒m上的力包括平行于叶片表面的摩擦力Ff和叶片法线方向的支撑力Nb,其合力为Ft[14-15]:

图3 沥青混合料受力分析

(6)

式中:P为螺旋布料器的驱动功率,W;T为扭矩,N·m;M为料槽中沥青混合料的总质量,kg。

图3(b)为O点所在螺旋横截面的示意,则Ff和Nb在该横截面上的分解作用力F′f和N′b分别为:

(7)

沥青混合料颗粒间相对运动产生的内部阻力Fe,由Mohr-Coulomb破坏准则可得:

Fe=τS=(υ+μeσ)S

(8)

式中:S为颗粒间的接触表面积,m2;τ为剪切应力,Pa;σ为法向挤压应力,Pa;υ为颗粒间单位接触面积上的黏结力,N/m2;μe为沥青混合料内摩擦系数。

如图3(b):Fe的方向与颗粒m的实际运动方向相反,则Fe在螺旋横截面上的分解作用力F′e为:

F′e=Fesin(φ+λ)=S(υ+μeσ)sin(φ+λ)

(9)

在螺旋布料器连续稳定作业工况下,颗粒m在螺旋横截面内切线方向受力平衡,则:

N′b+F′fsinθ+Nesinγ=F′e+Gsinγ

(10)

式中:γ为颗粒m所处螺旋横截面的位置角,(°);θ为向心偏离角,即F′f偏离O点与螺旋中心连线的角度,且0°≤θ<90°;Ne为颗粒m在沥青混合料内部所受支撑力,N;G=mg为颗粒m所受重力,N;g为重力加速度,m/s2。

颗粒m所受到的沿螺旋径向的合力为:

(11)

分析式(11)可知:F′r为颗粒m的圆周运动提供向心力,且F′r随着θ的减小而增大,当θ=0°时,达到外力所能提供的最大向心力。设颗粒m的公称直径为d,骨料密度为ρ,为了便于研究,将颗粒m视作球体颗粒进行分析,则m=πd3ρ/6。另外假设骨料规格齐整,无针片状料粒,即沥青混合料内摩擦角近似相等,μe恒定。则联合式(6)~式(11)可得:

(12)

当颗粒在螺旋料槽中的位置确定后,式(12)中的参数R、ρ、M、vy、P、n、υ、σ、μe以及角度φ、λ、γ均为已知量,则式(12)可看作向心偏离角θ关于颗粒公称直径d的隐函数。为了研究θ跟随d的变化情况,设θ=f2(d),并进行一次求导可得:

(13)

分析式(13)可知:当d>0且0°≤θ<90°时,f′2(d)<0,即随着颗粒公称直径d的增大,向心偏离角θ单调递减。因此,对处于螺旋料槽中相同位置、不同粒径的沥青混合料颗粒来说,粒径越大,随螺旋叶片一起作圆周运动所需的向心力越大,向心偏离角越小,当θ=0°时都不足以提供颗粒稳定运动所需的向心力时,颗粒就会发生离心运动。在螺旋布料器工作过程中,相对于粒径偏小的骨料,较大粒径的骨料向螺旋叶片外环滑移的趋势更加明显,当螺旋转速较高,使混合料颗粒达到一定的切向速度后,大粒径骨料开始不断向外环聚集,而粒径较小的骨料在大粒径骨料的空隙之间向内环不断聚集。因此在螺旋布料过程中,位于螺旋叶片内环附近的沥青混合料骨料粒径偏小,外环骨料粒径偏大,即从螺旋叶片中心沿叶片径向,骨料整体粒径逐渐增加。为此,笔者继续分析不同粒径骨料的运动和分布特性对沥青混合料摊铺均匀性的影响。

2 沥青混合料在螺旋处的离析原因

2.1 螺旋布料过程中的级配离析

图4为螺旋布料过程示意,单侧螺旋布料器将沥青混合料从进料端沿螺旋轴向均匀输送至整个布料宽度内,即:路面摊铺宽度的1/2。

图4 螺旋布料过程

螺旋布料器的布料密度是指在单位时间、单位布料宽度范围内的输送料量,定义为:

(14)

式中:K为螺旋布料器的平均布料密度,kg/(s·m);w为布料宽度,m;Q为沥青混合料的单侧摊铺生产率,t/h。

沥青混合料的骨料级配类型众多,粒径分布范围较广,为了便于分析,将公称直径9.5 mm及以上的骨料统称为粗骨料,公称直径小于9.5 mm的骨料统称为细骨料。为了研究沥青混合料在螺旋布料过程中的离析程度,现对混合料中粗、细骨料的布料密度Kc、Kx分别进行统计,并以粗、细骨料在已摊铺沥青混合料中的混合率η作为离析评价指标,且η=Kc/Kx。假设沥青混合料中粗、细骨料的初始质量占比相等,在螺旋布料过程中,如果η>1,表明螺旋料槽局部发生粗骨料聚集,且η越大,离析程度越大;如果η<1,表明局部发生细骨料聚集,且η越小,离析程度越大;当η=1时,表明混合料级配未发生变异。研究发现η的大小与粗、细骨料的轴向速度之比,以及布料流量之比相关:

(15)

式中:vc、vx分别为某螺旋轴向位置处的粗、细骨料轴向速度,m/s;qc、qx分别为该位置处的粗、细骨料布料流量,kg/s。

分析式(15)可知:已知某螺旋轴向位置处的布料流量,则沥青混合料的轴向速度越大,该位置处的布料密度越小。所以当qc/qx恒定为1时,η的大小由vc/vx决定,且η随着vc/vx的增大而减小。当vc/vx>1时,η<1;当vc/vx<1时,η>1;当vc/vx=1时,η=1。当粗、细骨料轴向速度相等,即vc/vx=1时,η的大小由粗、细骨料的布料流量之比qc/qx决定,且η随着qc/qx的增大而增大。当qc/qx>1时,η>1;当qc/qx<1时,η<1;当qc/qx=1时,η=1。

在螺旋布料器实际作业工况下,η由粗、细骨料的轴向速度之比以及布料流量之比共同决定。由上一节螺旋布料器动力学分析可知,螺旋叶片外环易发生粗骨料聚集,而螺旋叶片内环易发生细骨料聚集,即粗骨料所处位置的平均螺旋半径大于细骨料,Rc>Rx,根据轴向速度沿螺旋叶片径向的单调性变化规律,则vc/vx>1。

如图4:设B点为布料起始点,A点至布料起始点的螺旋轴向距离为z,则A点处的布料流量q为:

(16)

分析式(16)可知:A点处的布料流量与螺旋轴向BA布料段内的布料密度有关,且BA布料段内的布料密度越大,则A点处的布料流量越小。

将螺旋布料器的布料宽度w沿布料方向分为BC和CD两个布料段,如图4。假设沥青混合料的原始级配良好,且B点处粗、细骨料布料流量之比qc/qx=1,则η的大小由粗、细骨料轴向布料速度之比vc/vx决定,由上述分析可知vc/vx>1,则粗骨料的初始布料密度K′c小于细骨料的初始布料密度K′x,即η<1,表明在螺旋布料起始段易出现细骨料聚集离析。由于布料起始段的细骨料布料密度较大,所以在BC布料段内qc/qx>1,并沿布料方向逐渐增大,进而粗、细骨料的混合率也会随之增大,沥青混合料级配离析程度逐渐减弱。至图4中C点处,当vc/vx>1所引起的细骨料聚集与qc/qx>1所引起的粗骨料聚集作用相互抵消时,C点处η=1,沥青混合料级配不再产生离析。在CD布料段内,vc/vx>1且保持不变,而qc/qx>1并继续增大,因此粗、细骨料布料流量之比将对混合料级配离析情况起主导作用,则CD布料段内η>1,表现为粗骨料聚集离析。

综上所述,在螺旋布料器的布料宽度w内,粗骨料的布料密度Kc沿布料方向随着螺旋轴向距离z的增大而逐渐增大,细骨料的布料密度Kx随着z的增大而逐渐减小,并且在螺旋布料过程中,沥青混合料的平均布料密度K始终保持不变:

K=Kc+Kx=K′c+K′x

(17)

2.2 螺旋支撑吊架对沥青混合料输送的影响

当摊铺机进行宽幅施工时,为确保螺旋布料器的运转稳定性,通常会在螺旋轴上加装支撑吊架,吊架总成通常会安装在图4中的CD布料段,以保证提供足够的支撑强度。为了防止螺旋叶片和支撑结构发生干涉,吊架总成区域内不能安装螺旋叶片,从而形成一段“无叶片区”,处于该区域内的混合料不会受到螺旋叶片的挤压和搅拌作用,沥青混合料依靠自然流动而不断推移前进,因此不存在粗、细骨料的轴向速度差异,粗、细骨料的混合率只由两者布料流量之比所决定。由前述分析可知,CD布料段内qc/qx>1且η>1,但支撑结构破坏了沥青混合料沿螺旋轴向的布料连续性,由此会造成吊架总成区域内η突然增大,表现为支撑吊架位置所对应的已摊铺路面易形成明显的粗骨料聚集离析。尤其是在沥青路面的下面层施工过程中,由于骨料级配的设计公称最大粒径通常不小于19 mm,粗、细骨料粒径差别更加分明,在支撑吊架位置出现离析带的现象会更为常见和严重。目前有研究认为通过优化支撑吊架的结构和增加过渡叶片以增强对沥青混合料的二次搅拌作用,可以减小支撑吊架处的混合料级配离析程度[16]。

当沥青混合料通过支撑吊架区域后,将恢复螺旋叶片的推送作用,即vc/vx>1,此时粗骨料的布料密度会明显降低,细骨料的布料密度升高,因此粗骨料聚集离析程度会有所减弱。

3 螺旋处沥青混合料级配离析试验

结合摊铺机现场施工,对沥青混合料进行了路面取样试验,以验证螺旋布料器对混合料级配离析的影响情况。沥青路面施工工况:摊铺宽度10 m,松铺厚度60 mm,摊铺速度3.2 m/min,螺旋转速平均约为22 r/min,摊铺料温120~130 ℃,沥青混合料类型为AC-20。

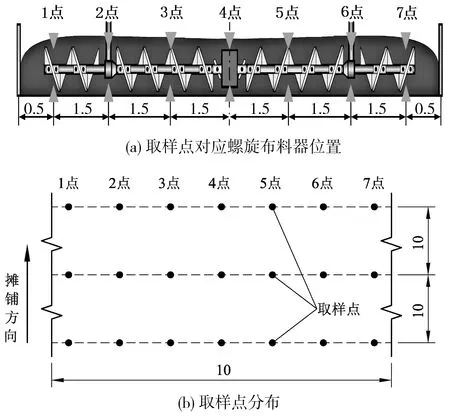

在已摊铺路面上进行取样,取样点分布如图5,在同一摊铺横断面上共取7个试验样品,其中1点和7点为螺旋布料终点,2点和6点对应螺旋支撑吊架位置,4点为摊铺中心;在摊铺机连续稳定作业过程中,沿摊铺方向每间隔10 m取一组样品,共取3组。

图5 沥青混合料路面取样位置(单位:m)

单个试验样品的取样量为1.5 kg,首先采用离心分离法进行沥青抽提,如图6(a),收集剥离沥青后的骨料进行烘干;然后使用筛孔尺寸0.075~26.5 mm共12档标准石料方孔筛进行0.5 h震动筛分,如图6(b),筛分结束后称量每一档筛面的残留骨料重量并计算筛分通过率。

图6 沥青混合料抽提筛分试验

依次分析每个样品的骨料级配组成情况,试验结果如图7。

图7 沥青混合料级配试验结果

分析19、9.5、4.75、2.36、0.075 mm共5档关键筛孔的筛分通过率可得:

1)4点所取样品在各档筛孔的筛分通过率均大于其它取样位置,3点、5点的各档筛分通过率比4点略低,但整体高于1点、2点、6点、7点,且3点、4点、5点均低于生产级配所规定的各档通过率,生产级配为沥青混合料的原始骨料级配,表明3点、4点、5点所取样品的骨料粒径整体偏小,所对应摊铺路面出现了细骨料聚集离析。4点为螺旋布料起始位置,所取样品的各档筛分通过率比生产级配高1%~3.5%,沿螺旋布料器向左右两侧的输料方向,3点和5点与生产级配的偏差有所减小,约0.3%~1.6%。这与2.1节研究结论相一致,即在螺旋布料起始段易出现细骨料聚集离析,并且沿布料方向级配离析程度逐渐减弱,由此可知3点和5点应位于图4中BC布料段内。

2)2点和6点所取样品在各档筛孔的筛分通过率低于1点和7点,且1点、2点、6点、7点均低于生产级配所规定的各档通过率,表明1点、2点、6点、7点所取样品的骨料粒径整体偏大,所对应摊铺路面出现了粗骨料聚集离析。2点和6点的离析程度最大,为螺旋支撑吊架位置,由于吊架结构的阻挡作用使沥青混合料受力状况变差,进而出现了明显的粗骨料聚集离析,这与2.2节研究结论相一致。1点和7点分别为左右侧螺旋布料终点,所取样品的各档筛分通过率比生产级配偏低0.5%~2.2%,符合2.1、2.2节CD布料段沥青混合料级配离析特征。

3)摊铺机左右两侧螺旋布料器在同一施工工况下的布料质量基本一致。对比两侧对称取样点的试验结果:3点和5点所取样品的各档筛分通过率平均相差0.4%,2点和6点相差0.3%,1点和7点相差0.9%。另外,考虑到路面取样及抽提筛分过程所产生的误差,3组样品的试验结果虽略有差别但仍呈现出了较好的趋势一致性,证明试验有效。

4 结 论

1)分析了螺旋布料器作用下的沥青混合料运动及受力情况,在同一螺旋横截面上,沥青混合料的轴向布料速度从螺旋叶片中心沿径向逐渐增大,且靠近螺旋叶片内环的沥青混合料骨料平均粒径偏小,外环骨料平均粒径偏大。

2)基于动力学研究结论,研究了沥青混合料在螺旋处的级配离析原因,定义了布料密度及离析评价指标,得出在螺旋布料起始段易出现细骨料聚集离析,且离析程度沿布料方向逐渐减弱,当通过临界点后继续布料,则会出现粗骨料聚集离析;安装螺旋支撑吊架会破坏布料连续性,造成局部粗骨料增多,摊铺路面易形成明显的纵向离析带。

3)进行了螺旋处沥青混合料级配离析试验,结果表明摊铺中心所取样品的各档筛分通过率比生产级配高1%~3.5%,表现为细骨料聚集离析;螺旋布料终点所取样品的各档筛分通过率比生产级配低0.5%~2.2%,为粗骨料聚集离析;支撑吊架位置所取样品的离析程度最大,且表现为粗骨料聚集离析。试验结果与理论分析结论相一致。

4)螺旋转速是影响料槽中沥青混合料分布状态的主要因素,转速过高会加大不同粒径骨料的运动速度梯度,增大级配离析程度,但转速过低会降低螺旋布料效率。因此,如何实现摊铺速度、布料密度与螺旋布料器工况参数的合理匹配值得进一步研究。