柴油机曲轴、凸轮轴修理配套工艺实施与分析

金兴林

(江阴天江药业有限公司,江苏 江阴 214400)

为保证船舶航行安全,作为动力的主柴油机和发电的辅柴油机在运行一段时间后,都要进行不同程度的维护保养工作,海事和船检等部门对此还作了相应的规定。根据维修程度的不同,修理厂家对此工程细分为小修、中修和大修项目,在修船实务中对各个项目都有相应的检修要求。只要涉及对机体的拆解及曲轴等部件的维修就视为大修项目,由于涉及运动部件的拆解,因此必须严格按照船检的规定完成各个项目的维修,保证各项数据在规定的范围内,并通过试航运行及时发现问题。

1 故障原因及修理对策

某轮船柴油发动机是六缸立式、四冲程、水冷、直流喷射、可逆转带增压的柴油机。缸径Φ240 mm,因3号气缸烧缸,3号缸缸头、活塞、连杆、缸套、曲轴曲柄销轴颈等部位烧损严重,导致整机不能工作,亟需修理。

鉴于以上存在的问题,经技术分析,决定采取将曲轴、凸轮轴和3号缸缸头、缸套、活塞、活塞环、连杆、主轴瓦、曲柄销轴瓦等零部件换新的方案,并对其他5只气缸进行常规检修,确保修理后发动机能够正常运转。对此,根据该发动机的拆卸、修理、安装过程的配套加工需要,先后配置了必需的工具装备,并对部分零部件进行机械加工[1-2]。

2 加工工艺过程

2.1 拆卸缸头、吊起机架

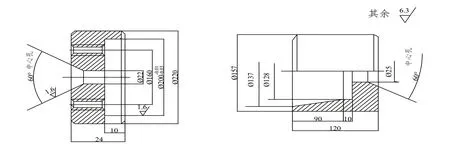

进舱拆卸燃油、润滑及冷却管等零部件,并分类标识,在起重工的配合下,吊起气缸头与机架分离,吊出活塞连杆组。为了安全可靠地吊出机架,笔者加工了2只专用工具,如图1所示。并车出Φ60 mm×150 mm的套管8只,装于机架两端的1缸和6缸处,利用4根缸头贯穿螺栓紧固于机架上,然后吊出机架[3]。

图1 吊机架专用工具

2.2 拉出缸套

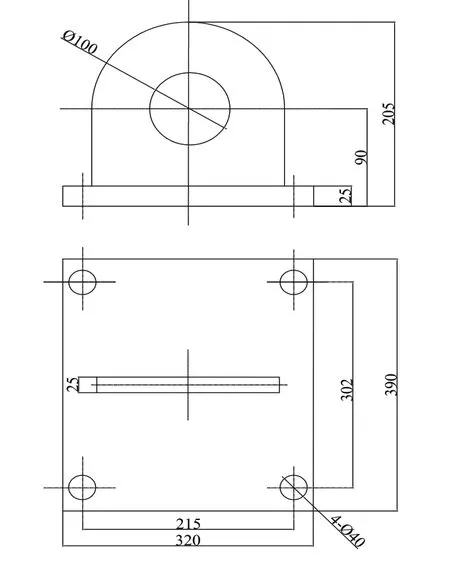

加工拉缸专用工具1套,如图2所示。底板Φ278 mm,δ=40 mm,车出后按要求加工对称面,对边各180 mm,便于钳工装于缸套下部。取用材料为Q235-A的双头螺栓M36×100 mm×1根,加工后装于底板与横梁之间,穿心油泵或2只千斤顶拉出缸套[4]。

图2 拉缸套工具装配示意图

2.3 拆吊曲轴

拆去曲轴与马达考必令螺栓、推力布司、主轴承压盖、传动齿轮、凸轮轴等零部件,吊起曲轴并驳运到车间检修,与新曲轴对比测量,报验尺寸数据。

2.4 气缸头进、排气阀头、阀座加工研磨并泵压

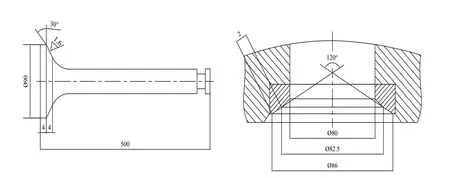

将气缸头吊进车间内场,进行清洁检查,拆除气门杆弹簧、油头等零部件后。机加工车出气门阀头上的锥度线,以及镗缸头阀座上的锥度阀线,装配符合要求,如图3所示[5]。注意机加工后要进行泵压试验,配置紫铜闷头和腰形闷版泵压至6 kg/cm2,验收后确保不漏。

图3 气门阀杆及阀座加工示意图

2.5 检修主轴承座孔

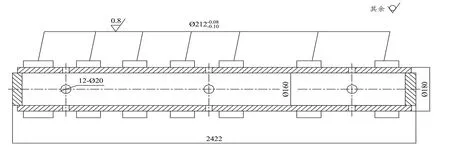

为了检查曲轴7道主轴承座孔的同心度。新制工艺假轴,如图4所示。外圆与座孔之间留0.05 mm~0.08 mm的间隙,各档铁套长出主轴承长度单边10 mm,确保上蓝油后,各档座孔内表面有蓝油,从而判断出各档轴瓦背壳的高低和左右偏移程度,为钳工拂刮提供依据[6]。

图4 拂曲轴主轴瓦背壳孔工艺假轴

2.6 新、旧曲轴对比检测

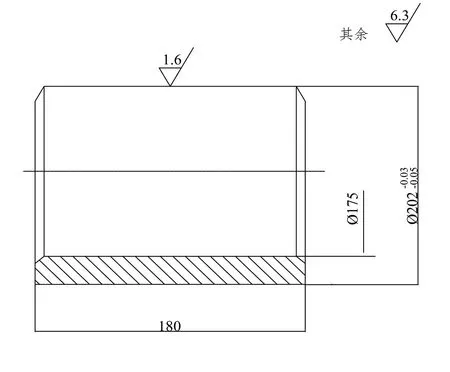

对换新后的曲轴进行测量,要求证实与旧曲轴各档尺寸相同,适于配合。可以将曲轴放在磨床上检测曲臂的拐档差以及7道主轴颈的同心度和跳动量,鉴于曲轴两端中心孔在拆装过程中有可能损伤,故新配了工艺闷头,如图5所示。闷头内孔与背面60°的中心孔要保证尺寸加工到位,同心度不大于0.01 mm,这样就便于磨床装夹和顶紧[7]。

图5 柴油机曲轴上磨床用工艺闷板示意图

2.7 机架水腔泵压试验

技术人员进入现场,测量水腔进出水管螺纹闷盖和水腔紫铜闷头的尺寸,加工制作内螺纹闷头M39×3和锥度紫铜闷头Φ28 mm×Φ23.5 mm×45 mm,封闭水腔,进行泵压试验。

2.8 凸轮轴配定工作相位

为了保证新凸轮轴工作相位与老凸轮轴一致,将新、旧凸轮轴上划线平台,用“V”形铁支撑至等高,把百分表支在凸轮渐开线工作表面,并划线以确定一端离合器卡爪圆周方向的基准,如图6所示。新加工Φ30 mm×30 mm的卡爪1只,铣宽12 mm×深18 mm的凹槽一个,按划线确定的方向位置敲装入新凸轮轴输入端。另一端加工Φ19 mm×20 mm的闷头一只过盈装入Φ19 mm的孔内。在新凸轮轴上加工2—M5 mm的螺纹孔,装入骑缝螺丝,防止离合块和闷头松动。这样,新凸轮轴就具备了安装条件。

图6 凸轮轴示意图

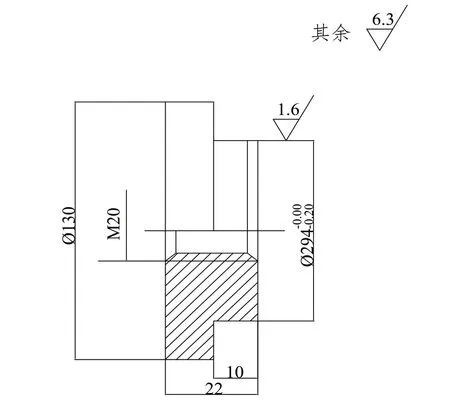

2.9 连杆检修

将连杆上镗床,以小头销孔为基准校调大头孔轴线与小头孔轴线的平行度,检查连杆变形弯曲量。将变形量控制在标准规定的范围内后,连杆至下一道工序,变形量超差的用备件补齐。钳工检查连杆大头轴承孔,发现大头孔圆度超差,初步判定原因在于大头轴瓦背壳孔失圆,因此加工配制了假轴孔,如图7所示。擦上蓝油检查连杆大头轴瓦背壳孔,拂刮内孔,直至内孔圆度符合要求[8]。

图7 拂假轴示意图

2.10 密封床垫的加工

缸头与机架密封床垫及排气管零部件夹心床垫加工,加工车制缸头与机架密封床垫6只待装。并通过钣金加工排气管夹心床垫,内衬耐高温纸板,外包紫铜皮,钻孔备用[9]。

2.11 研磨程序

研磨机架与缸套的接触平面,加工磨平面示意,如图8所示,研磨该接触平面,以达到密封要求[10]。

图8 研磨机架与缸套接触平面

3 结束语

经过换新曲轴、凸轮轴等零部件后该柴油机得到了修复。在试航运行中各项数据检测均在规定范围内,主、辅柴油机配套加工工艺的正确,是保证主、辅柴油机能够拆装维修并畅通无阻的关键。以上的工艺和过程满足了这一要求,为其他柴油发动机的修理提供了工艺参考。