高速铁路简统化接触网曲线区段拉出值优化

郑 军,刘 浩,李国胜,白裔峰

0 引言

近年来,我国高速铁路快速发展,截至2021年底,高速铁路运营里程已突破4 万公里。在已开通项目中,接触网曲线段拉出值设计标准不一,在实施过程中,小曲线区段受拉出值影响,腕臂定位装置调整次数亦相对较多。通过多年运营经验发现,施工中存在调整作业的处所也是运营安全隐患最多的处所。高速铁路由于运行速度高,接触网线材张力大,一旦后期检查不到位就有可能引发重大事故,因此对曲线区段拉出值的研究尤为重要。

简统化接触网通过统一参数、统一结构型式、统一材质,已逐步得到推广应用。曲线段拉出值的设置是接触网参数研究的重要部分,通过对小曲线区段拉出值进行研究,为实现高速铁路简统化接触网建设期间接触网一次成型、一次成优的目标提供技术支撑,避免后期给运营带来隐患。

1 拉出值设置机理

拉出值的设置与定位器的状态有直接关系,并间接影响着弓网运行安全,设计、施工、运营人员对此进行了大量的研究。拉出值宜正反设置,且在满足风偏、受电弓摆动量等技术要求的前提下尽量取大,可使接触线尽量多地利用受电弓滑板有效工作面,可更好地使受电弓碳滑板磨耗均匀,进而延长碳滑板的寿命,节约运营成本。

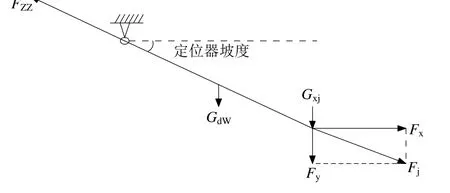

在进行实际工程设计时,根据跨距和张力确定合理的拉出值后须同时校验定位器坡度、第一吊弦点位置等是否满足要求。因定位器最终会达到力矩平衡,水平方向的分力与接触线的“之”字力平衡,垂直分力与定位器重力以及两侧相邻吊弦间的接触线重力平衡。水平分力与垂直分力均为定位器在不同方向上的分力,二者为正相关关系。定位器受力如图1 所示。

图1 定位器受力示意

为保障运行安全,要求定位器坡度处于一定范围。从定位器受力分析上可以得出,拉出值变大时,水平分力变大,定位器坡度为变小的趋势,需要加大第一吊弦间的距离;反之,拉出值变小时,水平分力变小,定位器坡度为变大的趋势,需要减小第一吊弦间的距离。文献[1]详细阐述了高速铁路直线区段接触网拉出值和定位器坡度之间的关系,通过研究第一吊弦点位置、拉出值、跨距、定位器坡度四者之间的相互关系,得出结论:在曲线半径不小于7 000 m 时,拉出值均应正反设置,并在文中给出了推荐的拉出值。曲线区段的拉出值设置机理与直线区段基本相同,实际工程中拉出值的设置同时与曲线半径、外轨超高等因素有关,需要重点考虑线路外轨超高对定位器坡度的影响。此外,文献[2]分析了运行速度对拉出值检测误差的影响,线路设计时速越高,低速通过曲线区段时引起的拉出值偏差就会变大。文献[3]分析了在运营中曲线区段拉出值超标的原因,提出了针对不同的机车参数、线路参数,受电弓中心偏移量对拉出值影响的计算式。文献[4]提出尤其在小曲线区段施工时,拉出值需要进行反复调整,并给出在曲线区段拉出值适当减小的建议。

简统化接触网较传统接触网在曲线区段理论体系一致。因简统化接触网腕臂预配零件较少,结构型式统一,受外轨超高、非限位定位器受电弓抬升影响,校验值加大,有必要对曲线区段简统化接触网进行腕臂预配校验。

2 曲线区段拉出值设置方案

对于高速铁路线路,其设计时速为350 km 时,曲线半径一般不小于7 000 m;设计时速为250 km时,曲线半径一般不小于3 200 m。根据理论计算及工程经验,在曲线半径超过5 000 m 时,可以将曲线近似地作为直线处理,通过调整第一吊弦的位置,能够使拉出值及定位器坡度均满足要求。高速铁路在引入车站等线路条件受限时,曲线半径多采用3 000 m。本文对曲线半径为3 000 m 情况下接触网拉出值设置方案进行详细研究,其他曲线半径可参考。

根据桥梁构造情况,支柱跨距一般约为49 m,因此本文标准跨距选取为50 m,同时研究跨距为40、45、55、60 m 的情况。接触网线材为JTMH120+CTMM150,张力采用20 kN + 25 kN 组合;第一吊弦距离腕臂5 m,外轨超高175 mm;最大运营风速30 m/s,最大风偏校验值取450 mm。

通过理论分析并结合已开通线路拉出值设置情况,下文分别从拉出值对称性最优、风偏最优、二者兼顾设置3 个方案讨论。方案一采用双侧拉出值±200 mm;方案二采用双侧拉出值曲内-100 mm 曲外+300 mm;方案三参照普速线路采用单侧拉出值150 mm。分别在不同跨距下进行3 个方案定位器受力、定位器坡度、最大风偏计算,同时按标准跨距进行腕臂预配模拟。

2.1 双侧拉出值±200 mm

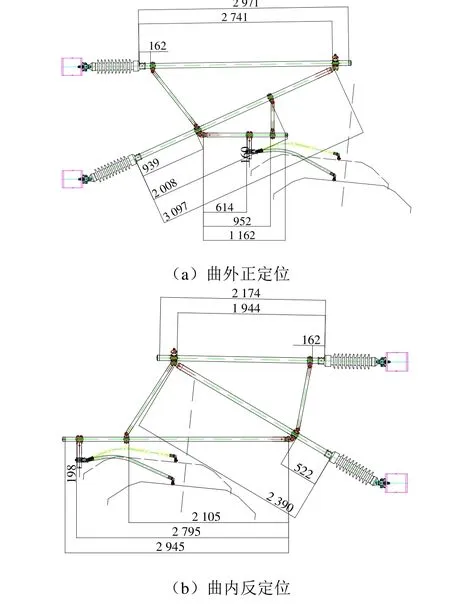

本方案采用与高速铁路正线一致的拉出值,双侧拉出值±200 mm,定位器坡度、定位器受力、最大风偏计算情况如表1 所示。

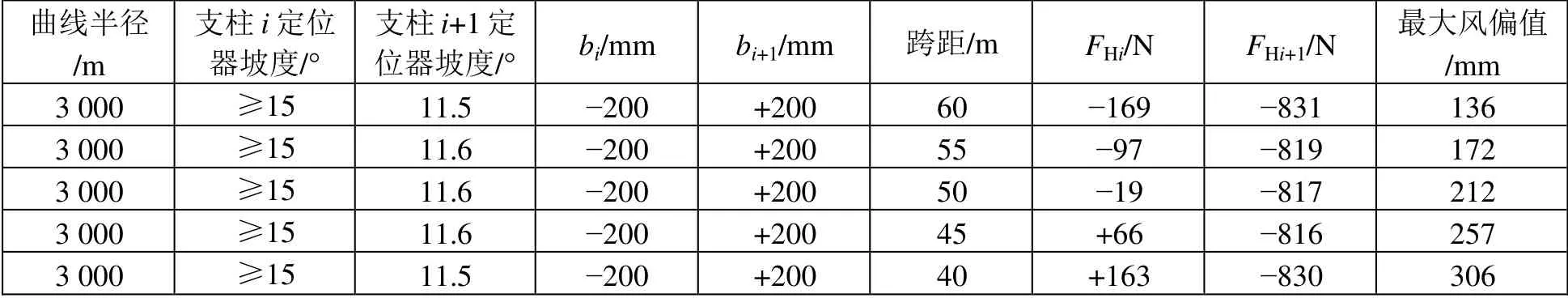

表1 双侧拉出值±200 mm 计算结果

通过计算可以看出,该拉出值布置方式对称性最好,受电弓碳滑板磨耗最均匀,但跨距较大时曲内正定位或曲外反定位时定位器坡度无法满足要求,定位器受力较小或已经受压,调整第一吊弦点亦无法满足要求,因此该设置方案不合理。

拉出值按±200 mm 腕臂预配情况如图2 所示。

图2 腕臂预配情况(单位:mm)

从腕臂预配模拟情况可以看出:曲内反定位时,腕臂预配结构正常,定位器坡度合理;曲内正定位时,腕臂结构臃肿,定位器已无法安装,需调整腕臂结构或拉出值设置方案。

2.2 双侧拉出值曲内-100 mm 曲外+300 mm

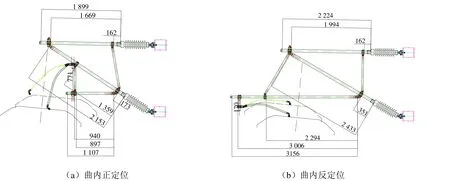

该方案仍采用正反拉出值方案,选取拉出值时使曲外侧拉出值大于曲内侧拉出值,定位器坡度、定位器受力、最大风偏计算情况见表2。

表2 双侧拉出值曲内-100 mm 曲外+300 mm 计算结果

通过计算可以看出,按双侧不对称设置拉出值,受电弓碳滑板磨耗均匀方面较方案一稍逊,在最大风偏值方面优于方案一。腕臂预配方面,从理论分析及计算结果来看,双侧拉出值曲内-100 mm 曲外+300 mm 与双侧±200 mm 拉出值定位器受力一致,同样存在跨距较大时曲内正定位或曲外反定位时定位器坡度无法满足要求,定位器受力较小或已经受压的情况,该拉出值设置方案不合理。腕臂预配情况与双侧±200 mm 拉出值情况基本一致。

2.3 曲外单侧拉出值150 mm

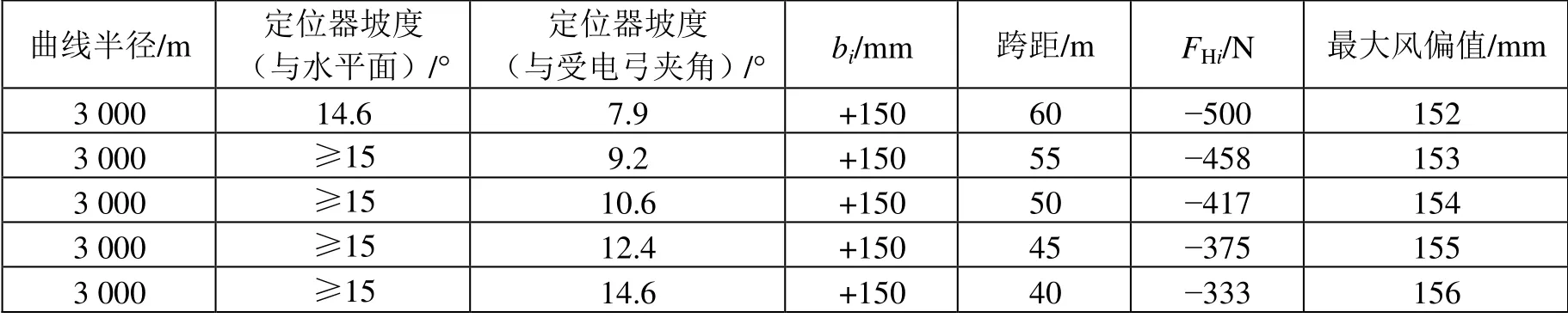

当采用单侧拉出值方案,为使跨中接触线尽量靠近线路中心位置,拉出值选定150 mm,定位器坡度、定位器受力、最大风偏计算情况见表3。

表3 曲外单侧拉出值150 mm 计算结果

通过计算可以看出,单侧拉出值150 mm 时,定位器受力及定位器坡度理想。因单侧拉出值方案定位器受力均指向曲线内侧,定位器受力及坡度与拉出值具体数值无关,主要受跨距和第一吊弦位置影响。该方案安装合理,第一吊弦位置调整范围较大,能适应不同跨距,同时还具有通过调整第一吊弦位置来改善定位器坡度的空间。

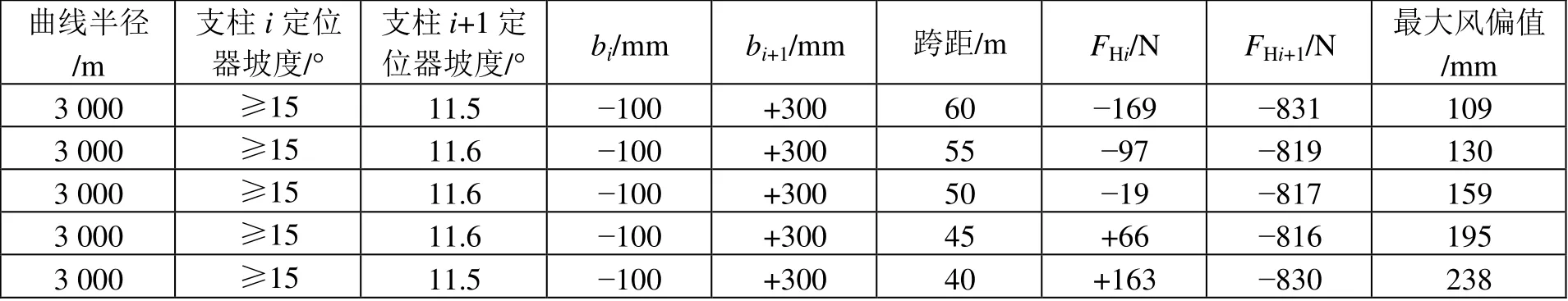

曲外单侧拉出值150 mm 腕臂预配结果如图3所示。

图3 曲外单侧拉出值150 mm 腕臂预配结果(单位:mm)

从腕臂预配模拟情况可以看出,无论支柱位于曲线内侧还是曲线外侧,腕臂结构均合理,定位器坡度合适。

该方案在跨距60 m 时跨中接触线与线路中心相切,其余跨距均在线路中心线一侧,表面看受电弓滑板处于偏磨状态,但考虑实际运营情况,同一条线路既会向左弯曲也会向右弯曲,同时考虑动车组均为往复运行,上行接触线位于线路的一侧,则下行接触线正好位于线路的另一侧,受电弓滑板在一个往返中磨耗仍然是均匀的。

3 动态检测

某在建时速350 km 高速铁路引入车站时,线路曲线半径3 000 m,接触网采用20 kN + 25 kN 张力组合,按照本文研究结果,拉出值采用单侧150 mm 方案,联调联试期间动检车实际动态检测结果如图4 所示。

图4 动态检测结果

可以看出,单侧150 mm 拉出值布置时,跨中接触线基本相切于线路中心,接触压力、硬点、导高、燃弧情况都非常理想。

4 结论及建议

本文对小曲线半径(3 000 m)情况下简统化接触网拉出值的布置方案进行探讨,当线路曲线半径较小时,应根据线路的跨距合理选取拉出值,建议为单侧拉,拉出值宜为100~150 mm。