钼绞合丝用于电火花线切割加工测试研究

蔡协勇

(厦门虹鹭钨钼工业有限公司,厦门 361021)

0 前 言

钼丝用于线切割机床加工电极丝是钼在传统工业领域的应用之一[1]。线切割加工也称“电火花加工”(electrical discharge machining,EDM),是利用放电腐蚀原理切除材料的一种先进且高精度的加工方法[2]。其基本原理是使工件和电极之间产生连续脉冲放电,利用放电产生的瞬时高温将金属工件按工艺要求熔化从而切除,非常适合于传统加工方法较难切削的导电材料、特殊及复杂形状的零件的加工。

目前,线切割加工按走丝方向、走丝速度及切割工件精度可以分为慢走丝、中走丝、快走丝。其中,中、快走丝属于反复走丝电火花线切割,慢走丝属于低速单向走丝电火花线切割。快走丝电火花线切割机床属于我国首创[3],自20世纪60年代末问世以来,经过近50年的发展而日趋成熟,已广泛应用于模具制造和零部件加工业中,成为一种不可缺少的重要的机械加工设备,由于切割速度快、表面质量与慢走丝、中走丝相比就略差些。在实际应用中,一般用于需求快速切割工件的粗加工。中走丝居于快、慢走丝中间,实际应用上一般是配合快走丝粗加工后所进行的后续整修工序。慢走丝是适用于对尺寸、形状精度及表面质量要求高的场合。

在上述的这3种线切割加工中,快走丝与中走丝属于反复走丝电火花切割,由于钼丝具有良好的耐高温性能和强度,故被用作这两种电火花加工电极丝,俗称线切割钼丝[4]。

目前,随着人工、原辅材料大幅上涨以及环保压力加大,线切割加工从业者迫切希望通过大幅提升加工效率来实现盈利,而加工效率提升与极间工作液的状态密切相关。如果极间工作液气化严重,使极间因得不到足够的工作液维持正常放电状态而影响切割效率,且在切割后的工件表面产生烧伤纹。而极间工作液大部分是通过黏附在电极丝表面并由电极丝在高速运转时带入的,因此,为提高电极丝带入极间的工作液量并尽可能带出蚀除产物,研究者开展了一种新型的电火花线切割加工用绞合电极丝的研究[5]。这种电火花线切割绞合电极丝,其主要特征是它至少由2根电极丝绞合而成,通过绞合丝较强的工作液带入与蚀除物排除能力,来优化极间工作液冷却及排屑能力,从而实现高效切割的目的。

由于行业里几乎都是采用单根钼丝进行线切割加工,所以将绞合钼丝用于线切割加工属于近年来较为新颖的思路。如果能够实现预期效果,则对整个行业技术进步具有较大意义。基于此,本文从工程化应用的角度,进行了钼丝绞合加工用于线切割加工测试验证,并将其与常用φ0.18 mm规格单根钼丝线切割加工情况进行了对比,同时对钼绞合丝线切割加工过程的失效模式进行了分析。

1 试验方法

我们以2股钼丝绞合为例,并按行业内常用的工况条件进行线切割试验对比测试。

1.1 2股钼丝绞合工艺

钼丝绞合具体工艺参数见表1。

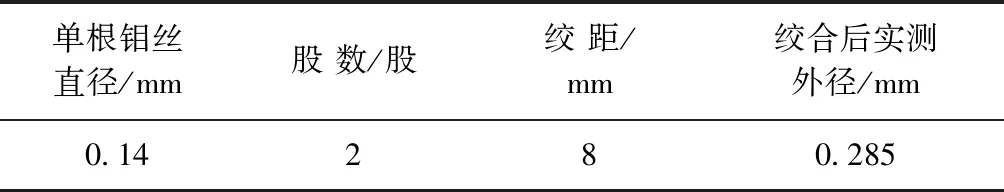

表1 钼丝绞合具体工艺参数

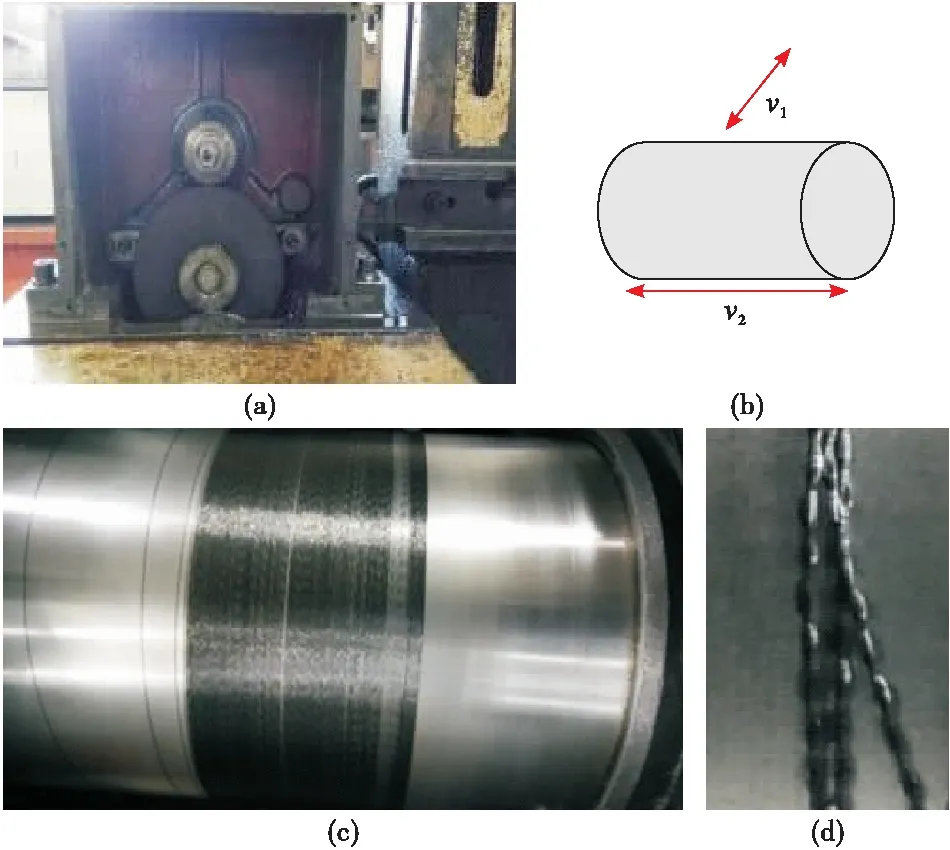

现用快走丝设备(苏州DK系列机床)经过调整,其允许的最大用丝直径0.29 mm,当超出规格时会出现叠丝现象,这是因为设备的传动是齿轮传动,电极丝走丝速度v1和排线速度v2相对固定,如图1(a)、(b)所示;当丝径超过0.29 mm时,排丝间隙变小,无法实现每根丝在丝筒上均匀排列,而出现丝材重叠现象即为叠丝,如图1(c)、(d)所示。因此,在2股绞合的前提下,我们优选φ0.14 mm规格钼丝进行绞合。绞合后形状及绞距示意图见图2[6]。

图1 叠丝现象示意图

图2 绞合后形状及绞距示意图

1.2 绞合钼丝运丝系统优化

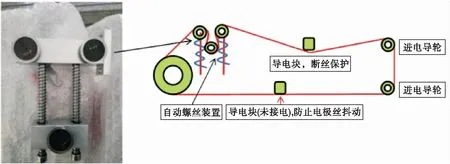

如图2所示,绞合丝的表面不是光滑的圆柱面,而是有规律的凸起与凹点,因此切割过程中其与导电块在滑动摩擦条件下,易因摩擦力过大导致异常断丝现象。而滚动进电导轮(见图3)可以将滑动摩擦改为滚动摩擦,大幅降低因摩擦力过大带来的断丝问题;另外,由于绞合丝是由2股单根钼丝绞合而成,2股丝之间及绞合点处均不可避免地存在间隙,所以,绞合丝在线切割加工过程因受热加之在运丝系统预张紧力作用下,其延伸量会比单根丝更大。为消除丝材延伸量过大带来的不良影响并确保切割过程顺利,我们通过安装一个自动紧丝的装置来解决该问题(见图4)。

1.3 线切割加工测试

1.3.1 试验条件

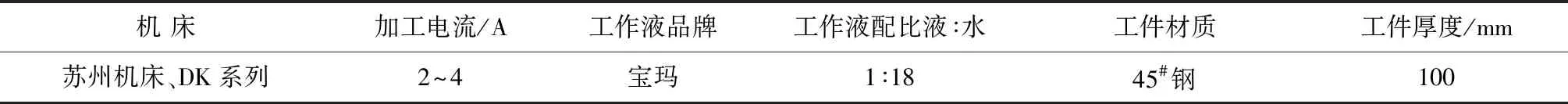

线切割加工测试试验条件见表2,是按照行业内快走丝加工的常用工况确定的。

图3 用滚动进电导轮(a)替代电极块+双侧导轮(b)

图4 加装自动紧丝装置示意图

表2 线切割加工试验条件

1.3.2 测试方法

试验采用VK100基恩士金相显微镜观察单根钼丝和绞合钼丝切割过程的丝材表面状态,以分析其失效形式;采用S4800扫描电镜观察绞合钼丝线切割以后的断口形貌,以分析其失效原因。

2 试验结果与分析

2.1 优化措施效果

针对绞合丝运丝特点,为解决绞合丝因滑动摩擦及单边松丝带来的不利影响,采用“进电导轮+导电块+自动紧丝装置”优化措施,试验结果见表3。表3结果表明:与“常规导轮+导电块”相比,改用“滚动进电导轮+定制自动紧丝轮”运丝方式,切割时间增加了76%。

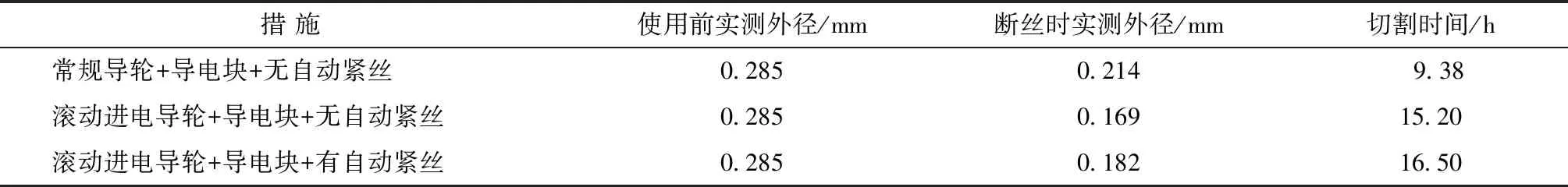

2.2 绞合丝线切割加工效果

绞合丝与单根电极丝线切割加工对比试验结果见表4。由表4可见:φ0.14 mm 2股绞合丝在使用寿命上优于其同规格φ0.14 mm的单根钼丝(使用寿命提升了40%),但是加工效率上,达不到预期目标(效率下降7.48%)。与市面上常用的φ0.18 mm规格相比,φ0.14 mm 2股绞合丝切割效率下降17.36%、使用寿命减少了33.79%。即从加工效率及使用寿命方面评估,φ0.14 mm 2股绞合丝无法取代目前市场常用的单根φ0.18 mm的钼丝。

表3 不同措施下绞合丝线切割加工使用试验结果

表4 绞合丝与单根丝线切割加工试验结果

2.3 绞合丝失效形式与原因分析

2.3.1 失效形式

绞合丝的断丝方式是其中一根断丝,另一根丝也很快被拉断,且整体呈麻花团簇状,见图5。

图5 绞合丝断丝形式实物图

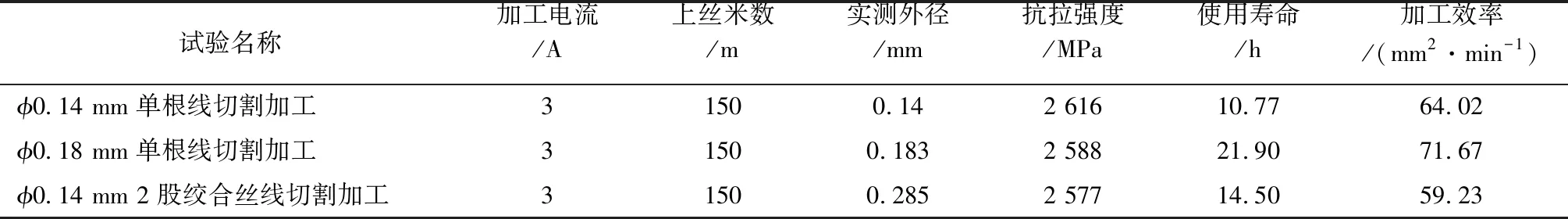

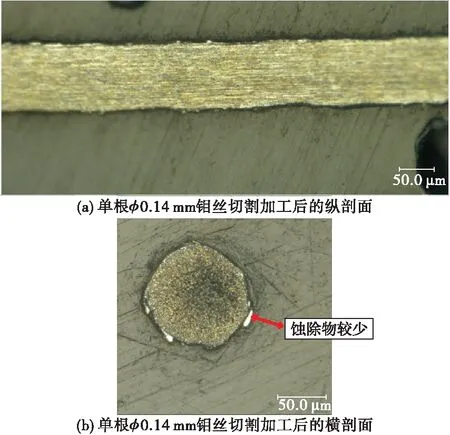

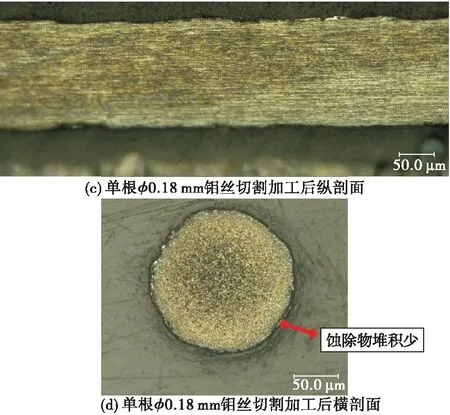

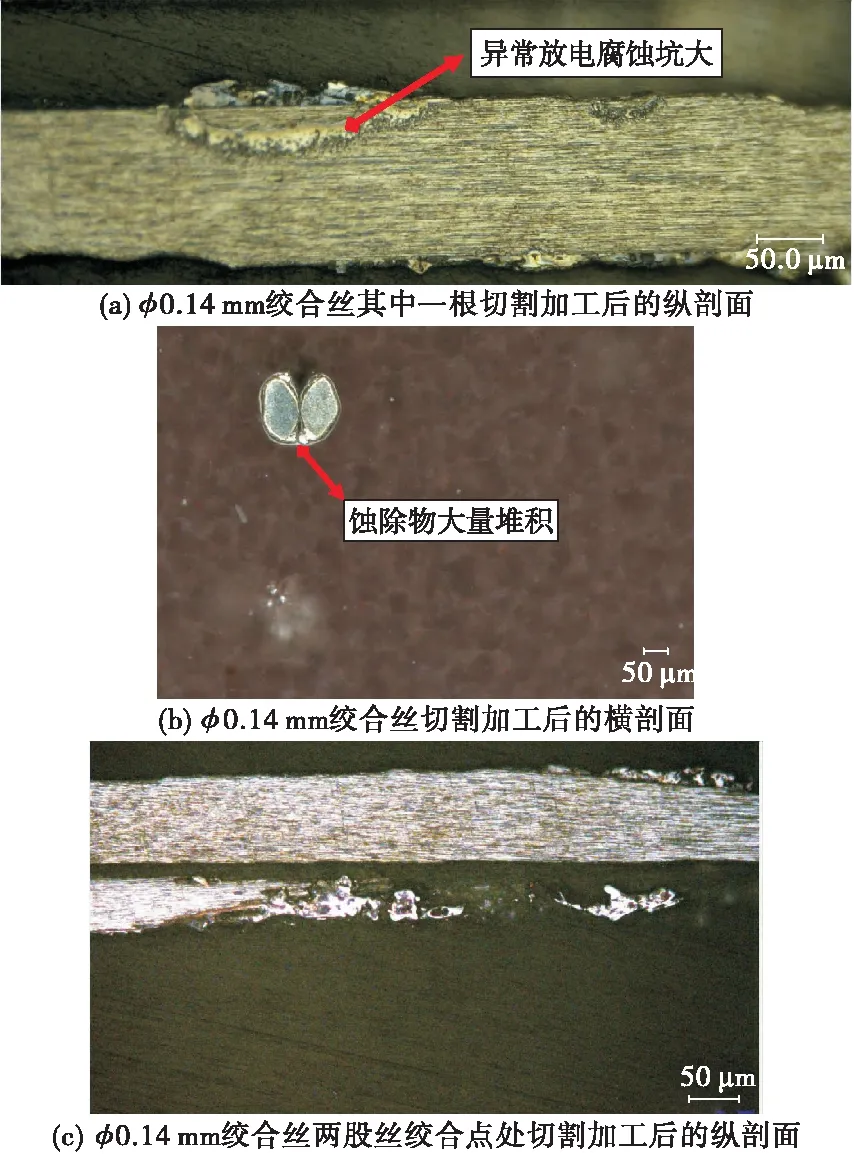

从金相显微镜观察结果看:在单根钼丝切割过程中,φ0.18 mm及φ0.14 mm规格单根钼丝磨损较为均匀、无异常放电的现象,如图6(a)、(c)所示;且蚀除物均匀地包裹在电极丝表面,如图6(b)、(d)所示;而φ0.14 mm 2股绞合钼丝在切割过程中,出现异常放电导致丝材表面出现较大的放电腐蚀凹坑[见图7(a)]、电火花放电过程的蚀除物大量堆积在绞丝节点处[见图7(b)]、且其单边磨损严重、丝径严重不均以及绞合点处丝材因蚀除物过多导致拉弧或短路等异常放电现象而出现丝材明显蚀尖现象[见图7(c)]。

图6 单根钼丝φ0.14 mm与φ0.18 mm线切割加工试验后丝材金相观察(金相显微镜)

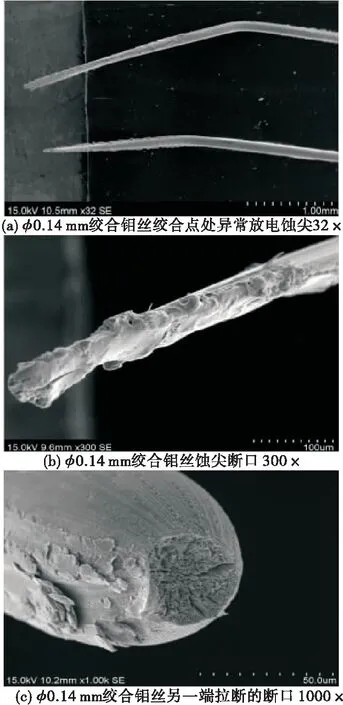

从φ0.14 mm 2股绞合钼丝在切割过程出现断丝的断口形貌分析(SEM电镜照片)看:丝材绞合点处的丝材有明显的蚀尖现象、断口显示为腐蚀脆性断口,如图8(a)、(b)所示,而另一端(另外一根出工件后被拉断)的断口则显示为典型的缩颈塑性断口,如图8(c)所示。

图7 φ0.14 mm 2股绞合钼丝线切割加工试验后丝材金相观察(金相显微镜)

2.3.2 原因分析

我们从电火花线切割加工过程丝材与工件组成的放电间隙与放电状态的关系和绞合钼丝的绞合点处蚀除物排出情况引起放电间隙变化两个方面来详细解释绞合钼丝线切割加工测试过程出现断丝失效现象的具体原因。

在电火花线切割加工过程,其脉冲放电状态根据电极丝与工件之间的间隙,大致可以分为:空载状态(即当电极丝与工件之间的间隙大于放电临界点时,脉冲电源的电压不能击穿极间的工作介质的状态)、正常放电状态(即当电极丝与工件之间的间隙达到放电临界点时,极间电压能击穿间隙中的工作液形成稳定火花放电状态)、异常放电状态(即电极丝与工件之间的间隙过小甚至出现接触时所形成的拉弧放电状态与短路等放电状态)。异常放电状态常见于极间蚀除物无法顺利排出的情形[7],一旦出现异常放电状态,会因为极间高温导致工作液气化失效进而出现工件烧伤及钼丝烧蚀甚至烧断现象。

图8 φ0.14 mm 2股绞合钼丝线切割加工测试过程断口形貌分析(SEM)

根据线切割加工过程因电极丝与工件之间间隙变化引起不同的放电状态,并结合上述金相显微镜观察及断口形貌电镜照片,可以明确引起绞合钼丝在电火花线切割加工测试中失效的原因如下:2股绞合钼丝中的绞合点处存在蚀除物过多堆积而无法顺利排出的情况,在线切割加工过程中,当绞合点处的钼丝经过由绞合钼丝与工件所组成的放电通道时,因绞合点处堆积过多的蚀除物,致使其放电间隙过小而出现了拉弧或短路等异常放电现象[8],从而引起丝径急剧减细(即上文的蚀尖现象),进而产生单股断丝,在单股断丝后,另一根丝在放电受热及运丝系统张紧力双重作用下,也被拉断。

3 结 论

(1)以直径为0.14 mm、股数为2股、绞距为8 mm的工艺参数进行绞合加工,所制备的绞合钼丝经对比切割试验,结果表明:绞合钼丝在切割效率、使用寿命上无法替代目前常用φ0.18 mm规格单根钼丝。

(2)φ0.14 mm 2股绞合钼丝断丝失效原因为:2股绞合丝中绞合点处因蚀除物堆积导致拉弧或短路等异常放电,从而引起丝径急剧减细产生单股断丝,在单股断丝后,另一根丝在放电受热及运丝系统张紧力双重作用下,也被拉断。