电动工具用串励电机转子换向器表面车削方法

徐阿兰,徐良达

( 康平科技(苏州)股份有限公司,江苏 苏州 215131 )

0 引言

电动工具作业期间,串励电机转子换向器与碳刷之间产生的火花过大可引发噪声和电磁干扰等不良现象。产生换向火花的因素较多,常见于机械火花、电磁火花和化学火花。换向器表面质量处理欠佳时,不仅促使电机产生机械火花,同时也影响碳刷与换向器表面氧化膜的形成。本文探讨换向器表面车削方法和质量要求以及相应的检验方法。

1 概述

换向器出现偏心、直径不均匀、凹凸等表面缺陷现象;换向器与碳刷接触不良,换向器片存在毛刺,或片间留有铜屑造成片间短路,形成环火;换向器表面过于光滑,换向器表面氧化膜不易形成,都会引起火花[1]。为减少电动工具转子在高速运动时产生上述原因引发的火花,有必要针对换向器圆度、换向器跳动、换向器片与片间的高低差、换向器表面粗糙度、表面锥度等方面进行控制,以提升电机使用寿命。

2 原因分析

2.1 原材料

1)换向器材料及零件加工精度。换向器外观应完整,工作表面应为光滑的圆柱面,无裂纹、无毛刺、无残余、无锈蚀等缺陷。电动工具用换向器铜排选用材料性能见表1。

表1 铜排材料性能

在实际运转情况下,换向器表面温度高达200℃~250℃,此状态下含银换向器的铜排硬度可达HB 110,提高了换向器在高温高速使用状态下的耐磨性,所以常选用含银的铜材做换向片[2]。不同电机的转速不同,对换向器含银量的选择也有所不同,换向器铜排含银量的多少,影响着碳刷的选配。同时,转速不同,所选配的碳刷也不同。

换向器铜排表面跳动应满足要求,跳动大,换向器表面无法全部车削,必须加大进给量或多次车削,除生产效率低外,换向器外径减小也可导致电机寿命缩短。另外,换向器在实际加工过程中,由于生产工艺的缺陷,可能产生浮排现象,一般可通过精车换向器以消除火花[3]。

2) 轴原材料零件加工精度。车削换向器的精车机大多以支撑转子轴承档定位(较少采用顶针,是由于转子轴热处理后,或多或少会对轴端顶尖孔造成破坏。同时,转子运行时以轴承档定位),转子轴承档除外径、粗糙度应满足要求外,圆度也应满足相关标准要求。

轴承档圆度按产品不同,有不同要求,一般产品轴承档圆度≤0.008 mm;质量要求相对较高的产品轴承档圆度≤0.004 mm。

2.2 转子支撑架(V架)及传动带

换向器车削时,轴承档支撑架通常制作成V架形式,要求:保持清洁无异物,自动注油润滑;导轨座与被支撑工件轴心线平行度误差≤0.02 mm,换向器车削后的圆度控制在0.004 mm内,甚至更小;传动带摩擦驱动装置具备可调的缓升加速和缓降减速制动功能;换向器精车前,调节V架距离以确保传动带所压位置为转子铁芯的中间位置。

2.3 车加工设备精车机及加工精度

车削换向器表面的精车机需有足够的刚度及稳定性,电源电压波动值为额定电压±10%;切削调节量分辨力≤0.02 mm,且可以显示;通过液压阻尼调速装置或伺服电机实现进给速度在0 mm/s~50 mm/s连续可调;精车后换向器外径误差≤0.02 mm;重复精车精度<0.01 mm;精车后换向器同轴度误差≤φ0.01 mm,工件的同轴度误差≤φ0.005 mm;精车后换向器表面粗糙度Ra≤0.4μm。

2.4 刀具

换向器表面加工质量的好坏直接影响着电机换向火花等级及电机的使用寿命,为了获得满意的换向器工作表面质量,在相同的精车机和工装夹具条件下,刀具起着决定性的作用。

换向器精车外圆用刀具材料的选用,应从换向器工作面所需的表面质量、尺寸、外形精度(表面粗糙度、圆度、跳动)、刀具寿命及刀具成本等方面综合考虑。在精车换向器时,刀具材料采用合成金刚石(PCD)。合成金刚石是在高温、高压的条件下,将金刚石粉末通过钴等金属粉末按一定比例混合后,烧结而成的多晶体材料,具有高硬度、耐磨性好、传导热性强、热膨胀系数低、刀刃锋利等特点。金刚石微粒越小,硬度越高,PCD摩擦系数低,PCD刀刃与工件间产生的切削力小,刃部不易变形,使用寿命长。PCD与有色金属的亲和力小,加工表面质量高。

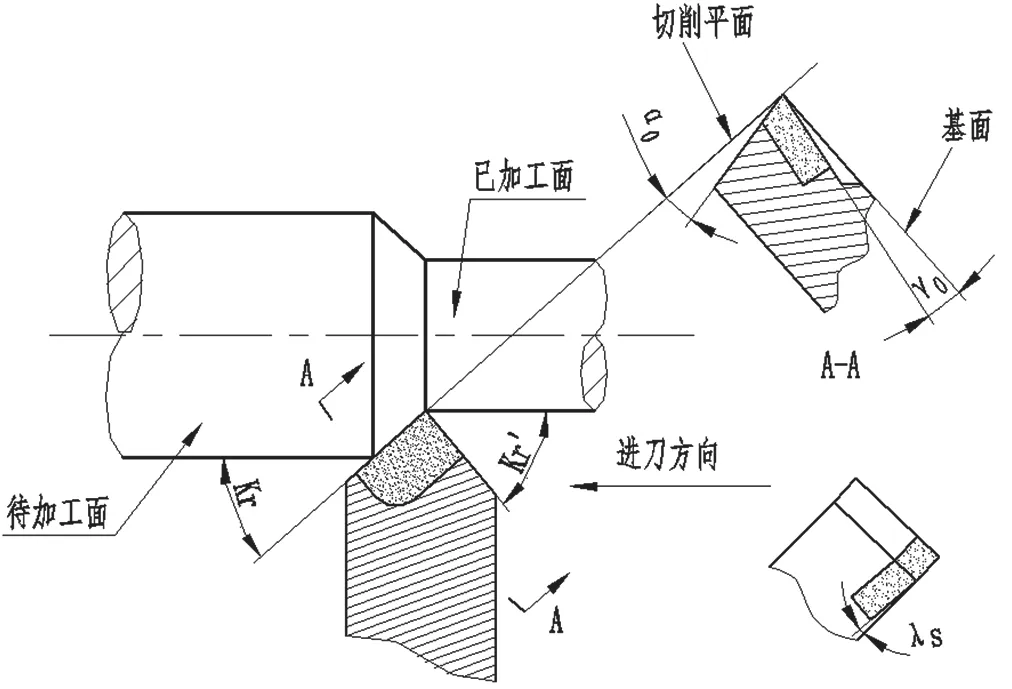

正确选用刀具角度,可以提高刀具使用寿命、减小切削力,刀具主要角度如图1所示。

图1 刀具主要角度

图1中,γ0为前角,前角角度大则切削刃锋利,切削轻快,但前角过大时切削刃减薄变弱,散热性性变差,刀具磨损速度加快,从而降低刀具的使用寿命。在实际车削过程中,前角通常取较大值。α0为后角,后角的主要作用是减少刀具后刀面与工件加工表面的摩擦,配合前角调整切削刃的锋利和坚固程度。后角大,摩擦小,切削刃锋利。但后角过大时切削刃变薄弱,散热条件变差,刀具磨损速度加快。在确保加工质量和刀具使用寿命的条件下,后角角度尽量取大值。

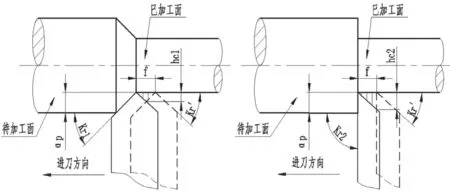

切削过程中刀具的实际切削角度即为工作角度。刀具安装高度对前角和后角影响如图2所示。

图2 刀具安装高度对前角和后角影响

图2中,车削外圆时,刀尖与工件的回转中心轴线等高,工作前角γ0e=γ0,工作后角α0e=α0;刀尖高于工件回转中心轴线,工作前角γ0e>γ0,工作后角α0e<α0;相反,刀尖低于工件回转中心轴线时,工作前角γ0e<γ0,工作后角α0e<α0。

刀尖高于工件回转中心轴线时,前角增大、后角减小;刀尖低于工件回转中心轴线时,前角减小、后角增大。

主偏角为基面中主切削刃与进给方向的夹角。主偏角主要影响切削层截面的形状及切削分力,与副偏角一起影响已加工表面的粗糙度;副偏角具有减少副后刀面与已加工表面摩擦的作用。

主、副偏角减小,已加工表面的残留面积高度降低,表面粗糙度降低。此时刀尖强度和散热条件较好,可以延长刀具的使用寿命。但主偏角小,切削反作用力增大,当工件刚性较差时易变形,引起振动。主偏角对残留面积影响示意图如3所示,副偏角对残留面积影响示意图如图4所示。

图3 主偏角对残留面积影响示意图

图4 副偏角对残留面积影响示意图

主偏角和副偏角的选用原则:切削时,不产生振动的情况下,常取小值。考虑到换向器铜材的线膨胀系数大,车削时易产生热量,产生铜屑粘接,主偏角应取小值,但综合考虑到车削长度、振刀、刀刃材料等因素,主偏角常取大值。

刃倾角为切削平面中主切削刃与过刀尖基面之间的夹角。刃倾角主要影响刀头强度和切屑的排出方向。刃倾角为负时,刀头强度增大,切深抗力增加,易产生振刀现象,切屑排向已加工面,可能会破坏已加工表面。刃倾角为正时,刀头强度变弱,切屑排出方向为未加工面。

刃倾角的选择原则:精加工时一般取正值,粗加工时可取负值;断续切削时,一般取负值;工件刚性较好时,刃倾角可用大负值。车削换向器时,属于断续切削,可采用零度或小正刃倾角。

刀具的材质和角度对精车有很大的影响,除此之外,刀具的角度也还要根据换向器含银量的不同进行调节,不同含银量的换向器韧性不同,切下的铜屑形状不同,呈粒状、条状或片状。

2.5 车削参数

为了保证换向器加工质量及生产效率,从切削深度考虑,应按照从大至小的顺序,不同的切削深度配合不同的切削速度进行,大切削深度时切削速度慢,表面粗糙度大(切削深度过大影响刀具使用寿命),小切削深度时切削速度快,可以获得较小的表面粗糙度,进给量过大则表面粗糙度大。所以,切削速度、进给量与切削深度应三者结合考虑。

通常情况下,车削时转子转速为350 r/min~600 r/min,切削速度为30 r/min~50 r/min,进给量为0.08 mm/r~0.15 mm/r,刀具径向切削深度为0.01 mm~0.10 mm。

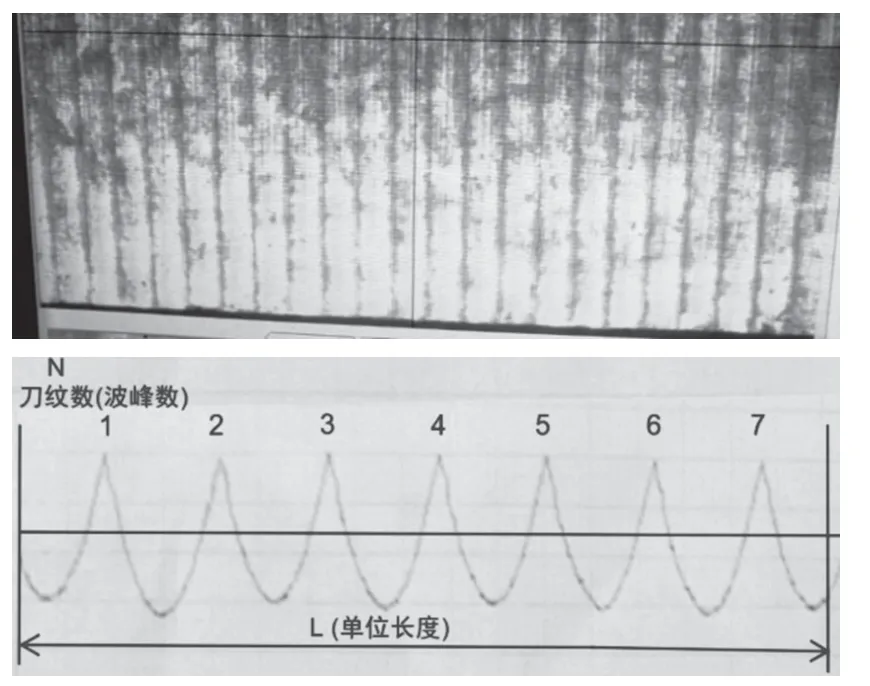

某些转子换向器经车削后,还应关注单位长度上的刀纹数,精车后换向器表面单位长度与刀纹如图5所示,左侧线条是换向器精车后的条纹,右侧为粗糙度仪测试。

图5 精车后换向器表面单位长度与刀纹

图5中,单位长度的波峰数由转子转速和走刀速度决定,转速越快、速度越慢,刀纹数(波峰数)越多。

按产品换向器表面所需的要求及生产效率,换向器表面一般车削2次,特殊情况也可车削更多次。刀具的使用寿命约为10 000次。为了保证换向器车削精度,连续车削3 000个换向器后必需更换或修复刀具,并对车削后的换向器重新进行质量检测。

3 质量要求

精车时切下的铜屑,可用高负压气流及时吸走,避免粘黏在换向器表面或槽内;车削后,用刷轮对换向器表面及槽内再次检查并清理,杜绝短路现象。实际作业中应注意:

换向器表面应保持纹路清晰、粗细均匀,不可存在铜屑、异物、伤痕;换向器片间不可有毛刺或铜屑粘黏,以免造成短路、引起转子烧毁;换向器车削后工作面外径和长度尺寸应符合设计要求;换向器圆度≤0.008 mm,也有要求≤0.004 mm;换向器跳动≤0.013 mm。

换向器片与片间高低差≤0.002 mm,以避免碳刷在运转时产生跳动,造成火花;换向器表面粗糙度太小,运转时产生异声,反之碳刷磨擦过大,使用寿命缩短。除此之外,表面粗糙度欠缺同样影响正常的氧化膜形成,从而产生换向火花。因此,应结合不同工具匹配的碳刷,来选择不同的粗糙度范围。

换向器外圆上、下锥度≤0.03 mm,也有要求≤0.02 mm;

刀具角度一定时,在保证设计要求情况下,刀纹数越多越好,具体按设计要求进行加工。

4 检验方法

1)外观检查。换向器表面质量可通过检验者直观目视或利用放大镜检查。

2)尺寸及外形精度检查。采用卡尺或投影对换向器车削外径和长度检查,同时,对钩外观和钩尺寸进行检查,杜绝精车时碰钩现象;换向器表面锥度采用千分尺进行测量;表面粗糙度通过粗糙度仪进行测量,必要时对单位长度上的精车刀纹数进行确认;圆度、跳动及换向器片与片间的高低差通过圆度仪进行测量。

3)电气检查。(滴漆前)白坯,进行耐压检查、匝间冲击检查,片间电阻、焊接电阻检查等,及时发现绕线、插槽楔、点焊、搬运过程中所引起的绕组损伤、换向器片间铜屑残留等不良现象;(滴漆后)红坯,进行耐压检查、匝间冲击检查,片间电阻检查、焊接电阻检查及绝缘电阻检查,及时发现绕线、插槽楔、点焊、滴漆、精车换向器、动平衡及搬运过程中对绕组的损伤及换向器片间铜屑残留等不良现象。

5 常见问题

1)换向器外观不合格。换向器表面碰伤,应避免物料周转时发生磕碰;换向片上粘留铜屑,可使用刷轮进行清理;换向片纹路紊乱,重新调整相关参数进行精车。

2)车削长度、外径不合格。刀具位置不正确。

3)换向器锥度不良。支撑架高度不正确、支撑架位置未调整到位。

4)换向器表面粗糙度不合格。刀具不锋利、刀尖损坏,需更换锋利的刀具;刀具角度和车削参数设计不合理。

5)换向器圆度不合格。转子轴承档欠佳,换向器工作表面有凹坑、碰伤等缺陷;转子轴弯曲,切削深度随轴弯变化,换向器在切削过程中运行不稳产生振动;支撑架高度不正确、支撑架位置未调整到位、支撑架磨损、皮带磨损、皮带压紧力不满足要求或刀具磨损导致车削时切削力增加,铜排产生微变形。

6)片间电阻检查不良。换向器槽内有铜屑,刷轮清理后再测试,必要时进行调整刀具角度、车削参数。

为保证车削质量,对刀具和设备要执行定期更换和检验,更换后,对精车首件外观、尺寸、锥度、粗糙度、圆度、耐压、匝间等所有规格进行确认。

6 结语

针对影响换向器车削质量的诸多因素,除了对换向器本身及轴材料进行管控外,还应对精车机、刀具及车削参数进行管控,通过多方结合与优化,确保换向器车削质量,从而延长电机寿命,提高生产效率并降低加工成本。