异纤分拣机剔除喷管结构参数对其性能的影响

孙 戬,姜博艺,张守京,胡 胜

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.西安市现代智能纺织装备重点实验室,陕西 西安 710048)

棉花从采摘到加工过程中会使原棉中混入丝、麻等各种异纤[1],异纤会在棉织物表面造成疵点从而影响纱线质量[2]。在异纤分拣机使用前,多数棉纺厂采用人工分拣原棉中的异纤[3]。异纤分拣机通过剔除喷管喷出的高速气流剔除棉花中混入的异纤,将大小不一的异纤喷入废棉通道,再通过废棉风机将异纤吸入废棉袋[4-5],从而提高棉花品质。剔除喷管的性能对于异纤分拣机的剔除效率[6]和耗气量均起到重要作用,而剔除喷管的性能主要取决于其结构及入口压力。在一定入口压力下,剔除喷管结构的优化对于提高异纤分拣机剔除效率以及降低能耗具有重要意义。

对于喷管结构性能的提高,国内外学者进行了大量研究:韩启龙等[7]在对凹型、凸型及直线型3种不同母线的锥形圆柱喷管的研究中发现,在小锥角条件下适宜采用直线型喷嘴;周卫东等[8]在对淹没条件下长圆喷嘴进行模拟仿真中得到,在喷嘴入口速度和出口直径一定的情况下,长圆喷嘴出口速度小于锥形喷嘴,这为使用锥形喷嘴提供了依据。张亮等[9-11]均采用数值模拟的方法对喷气织机辅助喷嘴结构进行优化,提出有效的评判标准,为相关喷嘴结构研究提供了参考。在异纤分拣机剔除喷管的研究中:Chen等[12]对异纤分拣机的气流通道进行仿真分析发现,较大的喷嘴直径有利于异纤剔除;杜玉红等[13]采用拉瓦尔喷管的结构形式,结合矩形截面的转换,最终得到均匀的出口速度和更小的能耗,但只考虑喷管内部流场,并未对外部流场进行分析。

本文对CS808型异纤分拣机[14]剔除喷管的喷嘴,分别采用上扩口喷嘴、下扩口喷嘴、锥形喷嘴、矩形喷嘴4种不同的喷嘴结构形式,在入口压力为0.6 MPa 时,对其内、外流场进行数值仿真,并对比不同参数情况下喷嘴喷出的高速气流在外部空气流场内的流动情况,从而判断其参数对喷管剔除性能的影响,并选择相对较优的参数,以达到提高剔除喷管的剔除率和减小能耗的目的。

1 喷管结构

1.1 原始喷管模型

CS808型异纤分拣机的剔除喷管板采用 24组一分四的喷管结构,以其中一组喷管为例进行优化分析,原始喷管模型如图1所示,为圆柱直孔形喷嘴。

注:图中数值单位为mm。

1.2 喷嘴优化

结合剔除喷管板现有使用情况以及典型喷嘴形式,提出4种优化方案,即剔除喷管其他参数保持不变,对喷嘴结构进行优化。由于剔除喷管的气流速度受喷嘴截面面积的影响,分别提出上扩口喷嘴喷管、下扩口喷嘴喷管、锥形喷嘴喷管3种方案,同时验证相同截面面积,不同截面形状对气流流场的影响,提出矩形截面喷嘴喷管与原始喷管作对比。如图2(a)所示,为上扩口喷嘴喷管示意图,在喷嘴入口处采用扩口的方式增大入口处截面面积,可减小喷嘴入口处阻力,其中H1为上扩口的高度,分别取1.0、0.7、0.5、0.3 mm,A为上扩口的直径,分别取3.6、4.0、4.4 mm;下扩口喷嘴喷管增大出口处截面面积,下扩口的高度H2和直径B分别与上扩口喷嘴喷管对应尺寸取值相同,具体参数示意如图2(b)所示;锥形喷嘴如图2(c)所示,具有加速气流速度的作用,喷嘴入口直径C分别取3.6、4.0、4.4 mm;矩形截面喷嘴喷管的喷嘴截面面积与原始喷嘴相同,采用不同的长宽比K,分别为1和2,其余尺寸不变,其中,矩形喷嘴长度方向与喷管整体长度方向一致。

注:图中数值单位为mm。

2 有限元模型分析

2.1 计算域及边界条件设置

异纤是通过喷嘴喷出的高速气流剔除,因此对气流在喷嘴喷出后的流动规律进行研究。选取喷嘴内部流道及其外部部分空气域为计算域。由于输棉通道厚度为80 mm,则喷管的外部空气域的长度取80 mm。喷管流体域具有对称性,为节省计算资源,只需对流体域的四分之一进行计算。入口采用压力入口,压力大小为0.6 MPa;外部空气域直接与空气接触,则采用压力出口,压力大小为0 MPa;四分之一切分面设为对称面;其他均为壁面。边界条件具体如图3所示。

图3 边界条件示意图

2.2 求解设置

喷管入口压力较大,因此喷管内的空气为可压缩黏性气体,使用可压缩的理想空气。本文的主要目的是研究喷嘴流场的稳定流动状态,故在计算时采用稳态求解,获取稳态计算结果。求解类型选用适合一般中高速流动的压力基求解器。空气考虑为可压缩的理想气体,系统的能量方程默认打开。湍流方程选用Spalart-Allmaras模型,是专为航空航天应用而设计的一种单方程模型[15]。求解方法和求解控制主要采用系统默认值,亚松弛因子根据实际计算的收敛性进行实时调整。

3 结果分析

由于大部分棉流处于靠近输棉通道中心位置,因此对外部空气流场域40 mm截面位置(图4所示截面位置),即输棉通道中心截面位置的平均速度V1和最大速度V2进行分析,作为对喷管性能优劣的评判指标之一。并对喷管计算域入口的质量流率(Q)进行监测,以寻求能耗小,综合性能相对较优的喷管结构。原始喷管在外部空气流场域40 mm截面位置的平均速度V1和最大速度V2分别为177.0和309.0 m/s,入口的质量流率Q为9.133 g/s。

图4 外部空气流场域40 mm截面位置及速度云图

3.1 上扩口喷嘴

采用不同参数的上扩口喷嘴喷管的截面速度及入口质量流率数据结果如表1所示。

由表1可看出,采用上扩口喷嘴能够显著提高气流速度,但相应的耗气量也随之增大;当H1=0.3 mm,A=4.4 mm时截面位置最大速度V2和入口质量流率Q均为最小,其相对于原始喷管,入口质量流率增大3.3%,截面平均速度和最大速度分别提升21.6%和4.3%;当H1=1.0 mm,A=4.4 mm 时,截面平均速度及最大速度达到最大,但入口质量流率不是最大,其相对于原始喷管,入口质量流率增大10.6%,截面平均速度和最大速度分别提升33.4%和12.9%。

表1 上扩口喷嘴喷管截面速度及入口质量流率

为研究剔除喷管在外部空气流场域速度的变化规律,对外部空气流场域40 mm截面中心线位置的速度曲线以及内、外侧喷嘴的速度衰减曲线进行分析。

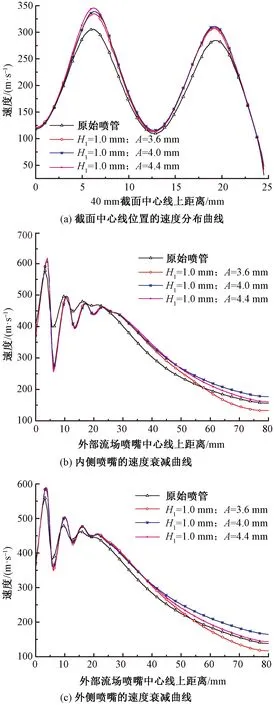

上扩口高度H1=1.0 mm时,在外部空气流场域40 mm截面中心线位置的速度分布曲线如图5(a)所示;在外部空气流场域内、外侧喷嘴的速度衰减曲线如图5(b)、(c)所示,其他3组不同扩口高度速度趋势相近。

图5 上扩口喷嘴喷管H1=1.0 mm时速度曲线

由图5(a)可看出,上扩口喷嘴喷管速度在喷嘴位置大于原始喷管,其他位置速度分布曲线基本与原始喷管重合。

外部空气流场域喷嘴的速度衰减曲线分为2段,分别为波动段和衰减段,在25 mm之前为波动段。由图5(b)、(c)可看到,在波动段,上扩口喷嘴喷管的速度波动大于原始喷管,在内侧喷嘴的速度波谷位置远小于原始喷管,且随着H1的增大,这种趋势随之增大。在衰减段中,从40 mm位置开始,不同扩口直径的速度衰减曲线开始分离,其中,当H1=1.0 mm时,喷管速度分离最为明显。不同扩口高度中,A=4.0 mm时的速度衰减最慢,喷管速度始终最大。综合比较,在不同上扩口高度中,扩口直径为A=4.0 mm时喷管性能相对最优。在考虑能耗问题中,可使用较小的扩口高度,如H1=0.3 mm,A=4.0 mm 时,喷管截面平均速度和最大速度分别提升22.0%和4.3%,入口质量流率增大4.9%。同时,剔除喷管在外部空气流场域中的速度衰减曲线与文献[10]中速度衰减曲线规律表现出较好的一致性,验证了仿真结果的有效性。

3.2 下扩口喷嘴

采用不同参数下的扩口喷嘴喷管的截面速度及入口质量流率数据结果如表2所示。

表2 下扩口喷嘴喷管截面速度及入口质量流率

由表2可知,下扩口喷嘴喷管具有低于原始喷管的耗气量,截面最大速度也有所减小,但截面平均速度大于原始喷管。当H2=1.0 mm,B=3.6 mm时,下扩口喷嘴喷管的截面平均速度最大,且入口质量流率达到最小,相比原始喷管减少0.17%,截面平均速度增大11.6%,截面最大速度下降3.3%。

下扩口高度H2=1.0 mm时,在外部空气流场域40 mm截面中心线位置的速度分布曲线如图6(a)所示;在外部空气流场域内、外侧喷嘴的速度衰减曲线如图6(b)、(c)所示,其他3组不同扩口高度速度趋势相近。

图6 下扩口喷嘴喷管H2=1.0 mm时速度曲线

由图6(a)可知,除H2=1.0 mm,B=3.6 mm时,在外侧喷嘴位置速度高于原始喷管外,其余下扩口喷嘴喷管在喷嘴位置速度均小于原始喷管。由图6(b)、(c)知,在波动段,相比于上扩口喷嘴喷管速度更小,且随H2的增大,波谷速度也随之减小,其中,H2=1.0 mm,B=4.0 mm喷管下降最为剧烈。在衰减段,速度的衰减小于原始喷管,并在40 mm位置之后,速度逐渐大于原始喷管,这种趋势随H2的增大而增大,且在外侧喷嘴位置更为明显。综合比较,下扩口喷嘴喷管喷嘴位置的速度在外部空气流场域40 mm之前低于原始喷管,之后逐渐大于原始喷管,并且入口质量流率有所降低,截面平均速度始终大于原始喷管,在仿真实验中,截面平均速度最大提升11.6%。

3.3 锥形喷嘴

采用不同参数的锥形喷嘴喷管的截面速度及入口质量流率数据结果如表3所示。

由表3可知,锥形喷嘴喷管具有较大的速度和入口质量流率,均随C的增大而增大,且质量流率为线性增加。当C=4.4 mm时速度增大的幅度降低,所以C=4.0 mm时,经济效益最高,其相对于原始喷管,截面平均速度增大26.7%,截面最大速度增大7.6%,入口质量流率增大15.6%。

表3 锥形喷嘴喷管截面速度及入口质量流率

在外部空气流场域40 mm截面中心线位置的速度分布曲线如图7所示。在外部空气流场域内、外侧喷嘴的速度衰减曲线与上扩口喷嘴喷管相近。

图7 锥型喷嘴喷管截面中心线位置的速度分布曲线

由图7可知,锥形喷嘴喷管在外部空气流场域 40 mm 中心线位置速度分布在波峰位置大于原始喷管速度分布,内侧喷嘴位置更为明显。锥形喷嘴喷管在外部空气流场内喷嘴速度衰减曲线与上扩口喷嘴喷管相似,故不再给出。C=4.0 mm和C=4.4 mm 时,速度衰减曲线基本重合,且在衰减段优于原始喷管;C=3.6 mm时,速度衰减较快,在外部空气流场内55 mm位置开始,速度低于原始喷管。综合之下,在锥形喷管中,C=4.0 mm时,性能相对最佳。

3.4 矩形喷嘴

不同长宽比的矩形喷嘴喷管的截面速度及入口质量流率数据结果如表4所示。

表4 矩形喷嘴喷管截面速度及入口质量流率

由表4可知,矩形喷嘴喷管相对于原始喷管截面平均速度下降,截面最大速度和入口质量流率均增大,且不同长宽比的矩形喷嘴喷管相差较小,K=2时,截面平均速度下降5.2%,截面最大速度增加2.8%,入口质量流率增加0.3%。

在外部空气流场域40 mm中心线位置,矩形喷嘴喷管的速度分布在波峰位置略大于原始喷管的,趋势与其他优化喷嘴喷管速度分布近似,但在其他位置基本重合于原始喷管的速度分布,且当K为2时,速度分布在波谷位置低于原始喷管的速度分布;矩形喷嘴喷管的外部空气流场域内侧喷嘴位置速度衰减曲线与原始喷管基本重合,在外侧喷嘴位置速度只略大于原始喷管,因此,矩形喷嘴喷管相对于原始喷管并没有较大提升。

4 结 论

针对CS808型异纤分拣机剔除喷管喷嘴,分别采用上扩口喷嘴、下扩口喷嘴、锥形喷嘴、矩形喷嘴4种不同喷嘴结构及其不同参数进行仿真分析,得到如下结论。

1)上扩口喷嘴喷管对于提升剔除速度有很好的效果,与扩口高度成正相关,但相应地将提高能耗。在目前仿真实验中,截面平均速度和最大速度分别较原喷嘴喷管提升33.4%和12.9%。在不同的扩口高度中,扩口直径为4.0 mm时相对最优;且较小的扩口高度入口质量流率更小,更节能。

2)较原喷嘴喷管,下扩口喷嘴喷管入口质量流率和截面最大速度均下降,但截面平均速度有所增大,在仿真实验中,截面平均速度最大提升11.6%;在外部空气流场的下半部分速度高于原始喷管。

3)锥形喷嘴喷管入口质量流率随喷嘴入口直径的增大线性增加;在考虑经济效益情况下,C=4.0 mm 时性能相对最佳,与原喷嘴喷管相比其截面平均速度增大26.7%,截面最大速度增大7.6%,入口质量流率增大15.6%;在喷嘴位置的速度衰减曲线与上扩口喷嘴相近,但在截面中心线位置速度分布优于上扩口喷嘴喷管。

4)矩形喷嘴喷管截面平均速度小于原始喷管,截面最大速度和入口质量流率只略有增大,因此,矩形喷嘴喷管对于提升剔除喷管性能没有明显的效果。