棕榈纤维毡/聚(3-羟基丁酸酯-co-3-羟基戊酸酯)热压复合材料的吸声性能

张 毅,邵利锋,杨 彬,高金霞,郁崇文

(1.浙江工业职业技术学院, 浙江 绍兴 312000;2.绍兴透真纺织科技有限公司, 浙江 绍兴 312000;3.东华大学 纺织学院, 上海 201620)

近年来,随着消费者对汽车内饰品质要求的逐步提高,具有吸声隔音但不环保的树脂塑料或橡胶类内饰材料逐步淡出市场[1],取而代之的是轻质、吸声、环保的天然纤维增强复合材料[2]。黄麻纤维作为增强体制备的复合材料完全符合车用材料对吸声、环保和轻量化的需求[3]。然而我国黄麻主要依赖于从孟加拉国、印度等国进口,受新冠疫情影响,黄麻进口总量明显降低,加上国内黄麻种植产量少,造成黄麻相关制品生产量缩减。汽车内饰厂商正在研究、寻找可以混用或部分替代黄麻制备吸声材料的新型纤维。棕榈在我国种植广泛,价格约为黄麻的1/2,其纤维具有耐腐蚀、隔音好、自然可降解等优良特性[4]。棕榈纤维长度约为61 mm,线密度约为14.5 dtex,纤维断裂强度约为7.5 cN/dtex,与黄麻相当;其表面粗糙,内部近似蜂窝状和多孔结构,这使得棕榈在保温、吸声及降噪等领域具有应用前景[5]。

近年来,关于多孔材料吸声性能的研究主要有:万玉峰等[6]研究了轿车针刺非织造布外轮罩材料的设计方法与吸声性能,提出不同粗细纤维搭配、适当增加面密度、形成梯度多孔结构,可改善材料的综合吸声性能;董凯辉等[7]研究了硅溶胶/植物纤维吸声材料的制备及性能,提出面密度不宜过高,否则会造成吸声材料内部孔隙率过低;王建辉等[8]通过添加具有多孔结构的粉煤灰陶粒来制备降噪声屏障材料,得出最佳陶粒粒径为1.0~3.0 mm,增加材料厚度可显著改善其在1 000 Hz以下的吸声性能;沈岳等[9]分析了不同梯度方向、面密度和结构的碳纤维毡对吸声性能的影响,提出总面密度相同时,低频段单一结构纤维毡的吸声性能比正梯度结构好,比倒梯度结构差,随着纤维毡总面密度的增加,其低频吸声系数逐步增加;吴量等[10]基于Biot理论和多层介质声波传播理论,提出在材料整体厚度降低 18 mm 后其吸声性能并未降低;李涛等[11]研究了纤维参数对聚酯纤维板吸声性能的影响,提出线密度小的纤维其吸声性能相对更好,纤维长度对吸声性能影响不显著。

多孔材料的吸声机制主要是当外界声波透入材料内部向前传播时,在材料内部彼此相通的无数细微孔隙内发生空气运动,并与孔壁的固体筋络发生摩擦,产生黏滞性和热传导效应,将声能转变为热能,进而耗散(或吸收)掉[12]。当前应用广泛的是Johnson-Allard 模型[13]。该模型优化了瑞利理论[14]和Biot 理论[15]的不足,在Delany-Bazley 模型[16]基础上,可采用孔隙率、热特征长度、弯曲度、黏性特征长度和流阻来表征多孔材料吸声特性。本文以棕榈纤维毡为增强体,聚(3-羟基丁酸酯-co-3-羟基戊酸酯)(PHBV)为基体,通过热压工艺制成复合材料。在分析Johnson-Allard 模型基础上,研究了棕榈纤维毡与PHBV的质量比、棕榈纤维毡面密度、棕榈纤维线密度、棕榈纤维毡梯度结构、多孔粉煤灰陶粒添加量等对棕榈纤维毡/PHBV热压复合材料低频吸声系数的影响,以期达到混用或部分替代黄麻制备汽车内饰用吸声材料的目的,并对优化工艺下制成的复合材料的断面形貌、化学结构、热稳定性能与拉伸性能进行研究。

1 Johnson-Allard 模型分析

Johnson-Allard模型是目前最常用的纤维多孔材料吸声模型,具体公式为:

(1)

Z=Z0coth(γl)

(2)

(3)

(4)

K(ω)=

(5)

(6)

式中:α为材料的吸声系数;Z为材料的表面特征阻抗,Ω;ρ0为空气密度,kg/m3;C0为声音在空气中的传播速度,m/s;Z0为材料的特征阻抗,Ω;γ为材料的传播常数;l为材料的厚度,m;ρ(ω)为空气动态密度,kg/m3;K(ω)为空气动态体积模量,m3;α∞为材料弯曲度;σ为纤维吸声材料流阻,Pa·s/m3;φ为孔隙率,%;ω为声波角频率,rad/s;j为单位矢量;Λ为黏性特征长度,m;Λ′为热特征长度,m;η为空气黏性,Pa·s;Pγ为空气普朗特数;C为空隙截面形状因子;i,j表示动态方程。

将式(6)代入式(4)、(5)可得出:

(7)

K(ω)=

(8)

由式(3)、(7)、(8)可知,在一定范围内,材料的流阻σ或孔隙率φ越大,其吸声系数越大。依据ISO 9053-1—2018《声学 吸声材料流阻的测定 第1部分:直流法》,运用直流法测量原理,得出厚度为l的纤维多孔材料流阻为

(9)

式中:ΔP为开口处压差,Pa;A为测试材料的截面积,m2;m为进入材料内部的空气质量,g。由式(9)可知,纤维多孔材料的流阻在一定程度上与材料的厚度l成反比,同时式(6)和(7)中的黏性特征长度Λ可通过材料单位体积总有效长度来进行换算[17],即:

(10)

式中:L为材料单位体积的总有效长度,m;d为纤维直径,m;ρ1、ρm分别为复合材料和纤维的体积密度,kg/m3。故复合材料的吸声系数受棕榈纤维直径(或线密度)的影响。

依据式(2),本文假设只有1块厚度为l的棕榈纤维毡,则其表面特征阻抗可表示为

Z1=Z0coth(γ1l)

(11)

式中:Z1为材料表面特征阻抗,Ω;γ1为第1块纤维毡的传播常数。

若有2块厚度均为l的棕榈纤维毡叠加在一起,则其表面特征阻抗[17]可表示为

(12)

式中:Z2′为2块棕榈纤维毡叠加后的表面特征阻抗,Ω;Z2为第2块纤维毡的表面特征阻抗,Ω;γ2为第2块纤维毡的传播常数。式(12)表明,当 2块厚度相同而面密度不同的纤维毡叠加在一起,叠加后材料的表面特征阻抗与第1块、第2块纤维毡的表面特征阻抗有关,故需要测定不同梯度结构的2块纤维毡叠加成厚度相同的复合材料的吸声系数,以论证不同的材料表面特征阻抗对复合材料吸声系数的影响。

2 实验部分

2.1 实验材料

棕榈纤维,纤维长度约为60 mm,线密度为14.5~15.5 dtex,断裂强度为6.5~7.8 cN/dtex,湖州富升炭业有限公司;PHBV粉末(熔点为80~100 ℃),宁波天安生物材料有限公司;多孔粉煤灰陶粒(粒径为1~3 mm,密度为1.2 g/cm3,耐火度为1 600 ℃,24 h吸水率为21%),安徽畅材节能科技有限公司。

2.2 试样的制备

首先,将不同线密度棕榈纤维经WL-GK-1-60型开松机→WL-J-500型给棉机→WL-GS-A-600型梳理机→WL-ZGS.Z-Y-800型预针刺机→WL-800型成卷机→WL-ZGS.Z-Z-800型针刺机系列针刺工艺制备棕榈纤维毡。通过设计不同的针刺深度(12~15 mm)、针刺密度(250~290 刺/cm2)、针刺道数(3~5道)等参数,制备得到面密度分别为102.5、122.9、143.3、206.2 g/m2的棕榈纤维毡若干块。

然后,以棕榈纤维毡为基材,按照不同质量比称取PHBV、多孔粉煤灰陶粒粉末并混合均匀,采用KMPF-D电气式撒粉机将粉末均匀撒在棕榈纤维毡上;最后,利用XLB-350×350×2型平板硫化机进行热压制备得到吸声复合材料。其中,热压温度为170~180 ℃,热压压力为17~19 MPa,热压时间为7 min,冷却压力为15~19 MPa,冷却时间为7~9 min。

同时,选择面密度分别为143.3和102.5、122.9和122.9、102.5和143.3 g/m2的2层棕榈纤维毡,分别在每层纤维毡上均匀撒上PHBV粉末,通过上述热压工艺制备3种梯度结构的热压复合材料。

2.3 测试与表征

2.3.1 吸声系数测试

依据GB/T 18696.2—2002《声学阻抗管中吸声系数和声阻抗的测量 第2部分:传递函数法》,采用SW422/477型铝合金阻抗测量管,将待测吸声复合材料(样品为圆形,直径为100 mm)放置于驻波管一端,在其与管壁无缝隙的条件下测试材料的吸声系数。汽车内部及外在交通噪声主要处于200~1 600 Hz[6],因此,选择具有代表性的10个频率(125、250、375、500、600、800、1 000、1 200、1 500、1 600 Hz)进行测试分析,测试结果保留2位小数。

2.3.2 拉伸力学性能测试

依据GB/T 1447—2006《纤维增强塑料拉伸和弯曲性能试验方法》,采用CMT5304-30kN型电子万能试验机测试吸声复合材料的应力-应变曲线,得到吸声材料的拉伸强度。设置测试参数:拉伸速度为50 mm/min,样品尺寸为80 mm×10 mm×4 mm。

2.3.3 热稳定性测试

采用TG/DTA7200型热量-卡重计双重分析仪测试得到吸声复合材料的热重(TG)和微商热重(DTG)曲线。选择N2气氛,流速为30 mL/min,温度范围为20~400 ℃,升温速率为10 ℃/min。

2.3.4 化学结构测试

采用Nicolet IS5傅里叶变换红外光谱仪对吸声复合材料进行红外光谱扫描,以确定其红外光谱特征吸收峰。选择衰减全反射模式,扫描波数范围为4 000~400 cm-1。

2.3.5 断面形貌观察

采用FEI Quanta FEG250扫描电子显微镜观察吸声复合材料的断面形貌,测试前对样品进行喷金处理。

3 结果与讨论

3.1 棕榈纤维毡与PHBV质量比对吸声系数影响

选择面定度为143.3/102.5 g/m2的倒梯度结构,设置棕榈纤维毡与PHBV的质量比分别为30∶70、40∶60、50∶50、60∶40,热压制备成复合材料,其吸声系数如表1所示。

表1 棕榈纤维毡和PHBV质量比对吸声系数的影响

由表1可知,随着棕榈纤维毡质量比逐步增加,复合材料的吸声系数平均值呈现先上升后下降的趋势。当棕榈纤维毡与PHBV质量比为40∶60时复合材料的吸声系数平均值最高,质量比为30∶70时复合材料的吸声系数平均值最低。原因在于PHBV质量占比过低时,造成热压复合材料内部孔隙率过大,使吸声系数较低;而随着PHBV质量占比的增加,热压复合后材料表面越来越光滑,造成声波反射量增加,因此,进入吸声材料内部的声波减少,使吸声系数又出现降低。故选择棕榈原纤与PHBV质量比为40∶60为佳。

3.2 棕榈纤维毡面密度对吸声系数的影响

选择面密度分别为102.5、143.3、206.2 g/m2的3种单层棕榈纤维毡,设置棕榈纤维毡与PHBV质量比为40∶60热压制备成复合材料,测得各材料的吸声系数如表2所示。

表2 棕榈纤维毡面密度对吸声系数的影响

由表2可知,复合材料的吸声系数随棕榈纤维毡面密度的增加呈现先增加后降低的趋势。原因在于面密度的增加,使声波透过试样时与棕榈纤维的接触机会就更多,从而使消耗的声能增加,传播路径变长;但当面密度达到206.2 g/m2时,棕榈纤维毡内部纤维排列过于紧密,因孔隙率过低造成吸声系数降低。

3.3 棕榈纤维线密度对吸声系数的影响

选择纤维线密度分别为14.5、15.8、16.5 dtex的3种单层棕榈纤维毡,固定纤维毡面密度为 143.3 g/m2、棕榈纤维毡与PHBV质量比为40∶60,热压制备复合材料,测得各材料的吸声系数如表3所示。

表3 棕榈纤维线密度对吸声系数的影响

由表3可知,当棕榈纤维毡与PHBV质量比、纤维毡的面密度均相同时,线密度较小的棕榈纤维制备成的复合材料的吸声性能相对较好。原因在于纤维越细,其直径越小,单位面积内含有的棕榈纤维的根数越多,声波进入材料内部后将有更多几率接触多孔纤维表面[18],从而将更多的声能转化成热能而消耗掉。故选择棕榈纤维线密度为14.5 dtex为佳。

3.4 棕榈纤维毡梯度结构对吸声系数影响

当棕榈纤维毡与PHBV质量比为40∶60、纤维线密度为14.5 dtex、纤维毡总面密度为245.8 g/m2时,选择面密度组合为143.3/102.5、122.9/122.9、102.5/143.3 g/m2的3种梯度结构的2层棕榈纤维毡,热压制备得到相同厚度的复合材料,测得各材料的吸声系数如表4所示。

表4 棕榈纤维毡梯度结构对吸声系数的影响

表4表明,143.3/102.5 g/m2倒梯度结构的复合材料的吸声系数最高,122.9/122.9 g/m2相同结构复合材料的吸声系数居中,102.5/143.3 g/m2正梯度结构复合材料的吸声系数最小,这论证了不同梯度结构使得纤维毡的表面特征阻抗不一样,造成最终材料的吸声系数不一样。

3.5 多孔粉煤灰陶粒对吸声系数的影响

选择纤维线密度为14.5 dtex,梯度结构为143.3/102.5 g/m2(倒梯度)的2层棕榈纤维毡,与PHBV、多孔粉煤灰陶粒按照质量比分别为37.5∶57.5∶5和35∶55∶10热压制备成复合材料,测得各材料的吸声系数如表5所示。

表5 多孔粉煤灰陶粒质量分数对吸声系数的影响

由表5可知:添加多孔粉煤灰陶粒后,复合材料的吸声系数在500~1 000 Hz范围内较未添加的复合材料有显著提升,表明添加多孔粉煤灰陶粒可改善材料的低频吸声性能;添加质量分数为5%的多孔粉煤灰陶粒时,复合材料的吸声系数较未添加时提高了19.7%,且其平均吸声系数高于质量分数为10%的复合材料。原因在于多孔粉煤灰陶粒自身为多孔结构,添加一定量时可与棕榈纤维毡共同改善材料的吸声性能;但添加过量时,其颗粒逐步占据复合材料内部的空隙,造成孔隙率降低,空气流动变少,使吸声系数降低。

综合上述实验结果得出:棕榈纤维毡与PHBV质量比、棕榈纤维毡面密度、多孔粉煤灰陶粒的添加主要通过改变孔隙率(φ)来影响吸声系数;棕榈纤维线密度主要通过改变材料流阻(σ)来影响吸声系数;纤维毡梯度结构主要通过改变材料表面声阻抗(Z)来影响吸声系数。棕榈纤维毡/PHBV吸声复合材料获得最优吸声性能的工艺方案为:棕榈纤维毡与PHBV的质量比为40∶60,棕榈纤维线密度为14.5 dtex,棕榈纤维毡梯度结构为143.3/102.5 g/m2,此时复合材料的吸声系数为0.53,添加5%的多孔粉煤灰陶粒可使复合材料的吸声系数提高到0.66。后文均采用该优化工艺制备的棕榈纤维毡/PHBV吸声复合材料进行进一步分析。

3.6 吸声复合材料的结构和性能分析

3.6.1 断面形貌分析

纵向劈开后的棕榈纤维及棕榈纤维毡/PHBV吸声复合材料的断面SEM照片如图1所示。可知:纵向劈开后的棕榈纤维内部存在着明显孔隙与沟槽;吸声复合材料的断面粗糙不平,出现一些孔洞,说明该热压复合材料属于多孔材料。

图1 棕榈纤维及棕榈纤维毡/PHBV吸声复合材料的SEM照片

3.6.2 化学结构分析

图2 棕榈纤维毡/PHBV吸声复合材料的红外光谱图

3.6.3 热稳定性分析

棕榈纤维毡/PHBV吸声复合材料的TG和DTG曲线如图3所示。可知:温度小于250 ℃时,吸声复合材料未存在内部结合水和物理吸附水的损失,原因在于热压工艺已完全将材料干燥;复合材料的热解起始温度为260~270 ℃(质量损失率为5%时),其质量损失速率最高可达2.2 mg/min,此时主要是纤维素、半纤维素、木质素等主要成分发生热解反应;350 ℃以后热解过程进入炭化阶段,此后复合材料的质量损失速率近似保持水平直线。

图3 棕榈纤维毡/PHBV吸声复合材料的TG和DTG曲线

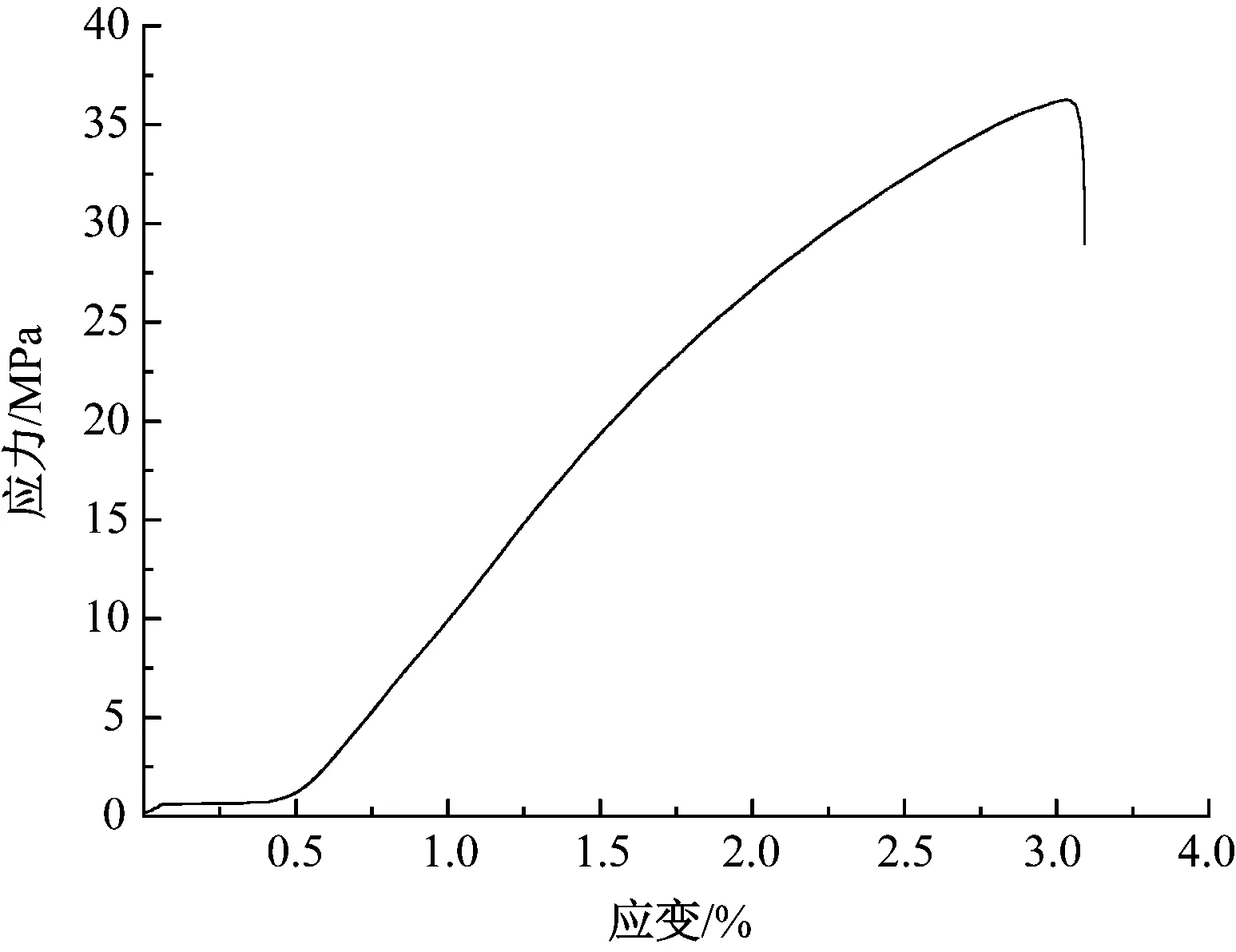

3.6.4 拉伸力学性能分析

棕榈纤维毡/PHBV吸声复合材料的应力-应变曲线如图4所示。可知,棕榈纤维毡/PHBV吸声复合材料的拉伸强度约为36.3 MPa,断裂伸长率约为3.4%,其拉伸强度高于黄麻吸声复合材料的拉伸强度(一般为28.5~30.5 MPa[7])。原因在于棕榈纤维的断裂强度高于黄麻纤维[5],故其吸声复合材料的拉伸性能也优于黄麻。

图4 棕榈纤维毡/PHBV吸声复合材料的应力-应变曲线

当前市场上黄麻吸声复合材料平均吸声系数为0.45~0.70[7],说明本文制备的棕榈纤维毡/PHBV吸声复合材料可部分替代黄麻纤维,以缓解当前黄麻原料相对紧缺的现状。

4 结 论

棕榈纤维毡/聚(3-羟基丁酸酯-co-3-羟基戊酸酯)(PHBV)热压复合材料的吸声系数受原料质量比、棕榈纤维线密度、棕榈纤维毡的面密度、棕榈纤维毡的梯度结构等影响,当棕榈纤维毡与PHBV的质量比为40∶60,棕榈纤维线密度为14.5 dtex,棕榈纤维毡梯度结构为143.3/102.5 g/m2时,热压制备复合材料的平均吸声系数为0.53,添加质量分数为5%的多孔粉煤灰陶粒可使其平均吸声系数提高至0.66。棕榈纤维毡/PHBV热压复合材料的断面粗糙不平,存在孔洞,热解起始温度为260~270 ℃(质量损失率为5%时),拉伸强度约为37.3 MPa。棕榈纤维毡/PHBV热压复合材料的平均吸声系数与黄麻吸声复合材料相当,可部分替代黄麻制成汽车内饰材料,缓解当前黄麻较为紧缺现状。