电机机座加工工艺装备设计分析及仿真研究

芦怀志,张明秋,王殿君,张吉生

(黑龙江工业学院现代制造工程学院,黑龙江 鸡西 158100)

电机机座是电机结构中的重要组成,通过铁芯档内圆与定子铁芯配合,实现固定及支撑定子铁芯的作用,通过其两端内止口与端盖配合,实现对电机绕组的保护及对转子的支撑作用[1],更关键的是,电机机座的机械制造精度对于电机性能具有重要影响。电机机座两端内止口轴心线相对于定子铁芯档内圆轴心线的同轴度精度很可能对定子与转子之间的气隙均匀性产生影响,进而对正常工况下电机运行的稳定性产生直接影响[2-3]。在应用现有立式车床及设备的基础上,为达到改善电机机座加工同轴度误差的目的,研发电机机座加工专用工艺装备。

1 电机机座加工专用工艺装备设计分析

电机制造企业针对电机机座加工的同轴度误差工艺要求规定为≤0.03 mm,但在实际生产中应用定位胎具作为定位工装对电机机座内止口定位装夹时,在电机机座内止口与定位胎具之间的间隙配合影响下,会引起电机机座两端内止口的轴线相对于铁芯档内圆的轴线发生偏移并产生基准位置误差,导致加工后的电机机座其同轴度误差超差30%~50%,有时甚至达到0.05 mm以上[4]。针对电机机座加工同轴度超差问题,解决思路是从根本上消除基准位置误差为目的,研发设计电机机座加工专用工艺装备。

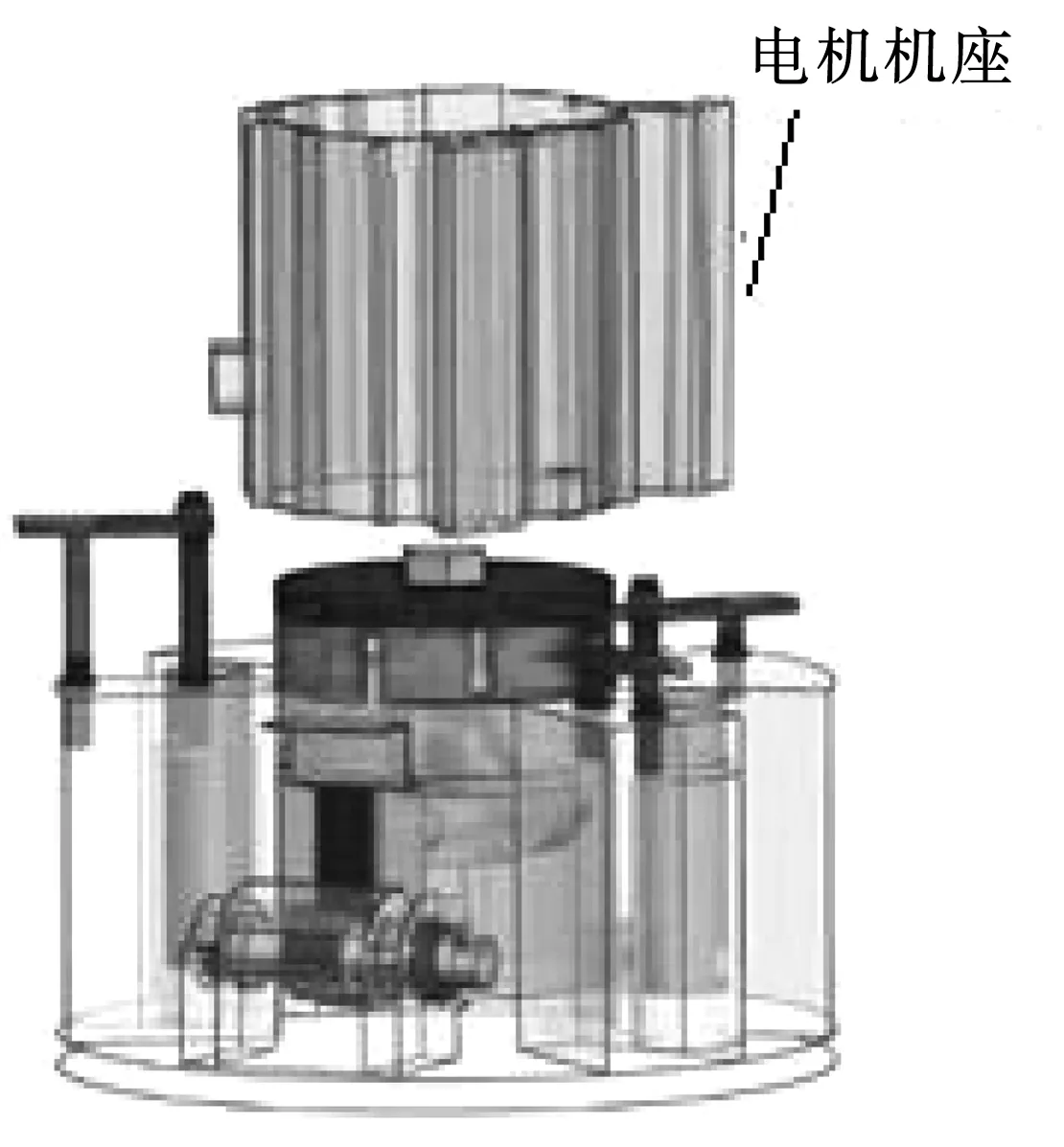

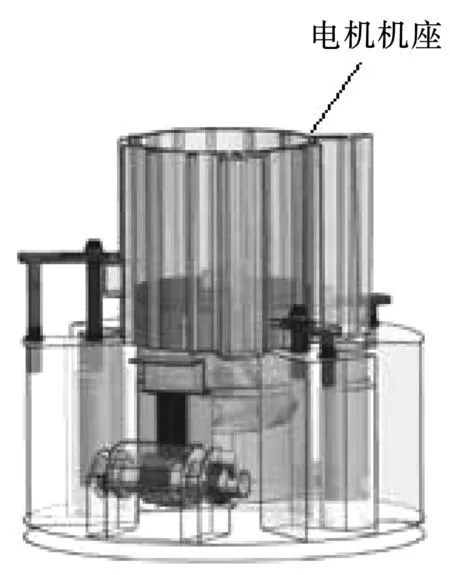

电机机座加工专用工艺装备整体结构主要由定心定位机构、齿轮齿条升降机构、螺旋压板机构、导向机构、底座等机构组成。利用专用工艺装备对电机机座装夹前后分别如图1和图2所示。定心定位机构作为最核心的执行机构,主要用于实现对电机机座内止口的定心定位精度,其主要工作原理是通过圆锥面对弹性套内表面产生挤压作用,迫使弹性套变形并压紧内止口,从而实现定心定位,消除基准位置误差,如图3所示。齿轮齿条机构作为升降机构,主要用于实现定心定位机构的升降;螺旋压板机构主要用于对定位后的电机机座进行夹紧及固定;导向机构主要用于实现定心定位机构按指定路径升降的作用;底座主要用于保证定心定位机构定位准确及对各机构的支撑固定。

图1 电机机座装夹前Fig.1 Before clamping the motor frame

图2 电机机座装夹后Fig.2 After clamping the motor frame

图3 电机机座与弹性套配合定位示意图Fig.3 Schematic diagram of the positioning of motor frame and elastic sleeve

2 电机机座加工专用工艺装备定位误差分析及计算

利用定位工装对一批电机机座进行定位过程中,由于电机机座与定位工装的定位部件之间存在定位误差,引起这批电机机座在定位后的位置不完全一致,导致电机机座加工产生加工误差。定位误差作为加工误差的重要组成部分,主要反映电机机座的两端内止口轴线与定子铁芯轴线的最大位置变动量所引起的加工误差。因此,工装设计过程中有必要对定位误差进行分析计算,保证电机机座加工专用工艺装备设计符合实际生产要求。

以加工YB-225S型电机的电机机座为例,电机机座内止口在第一次精车按基孔制加工后的尺寸为Φ284+0.060 mm,与其间隙配合的定位胎具尺寸为Φ2 840-0.03 mm。定位误差从产生原因角度可以分为定位基准不重合误差δ不重和定位基准位置误差δ位置两种[5-6]。夹具定位方案中,由于电机机座的定位基准和工序基准是重合的,故δ不重=0 mm;而定位基准位置误差δ位置主要与定位胎具外圆尺寸变动量T定位胎具、电机机座内孔尺寸变动量TD及定位胎具外圆尺寸与电机机座内孔尺寸最小配合间隙Xmin等一系列参数相关,根据定位误差计算公式可以得到:

定位基准不重合误差:δ不重=0 mm,

定位基准位置误差:δ位置=TD+T定位胎具+Xmin=0.06+0.03=0.09 mm。

因此,传统工艺方案中利用定位胎具定位的定位误差为:δ定位=δ不重+δ位置=0+0.09=0.09 mm,而实际生产图纸要求电机机座两端内止口对铁芯档内圆的同轴度误差为0.03 mm。工程设计中认为定位误差<(1/5~1/3)控制误差时,定位方案才被认为合理,而定位误差δ定位=0.09 mm﹥﹥0.006~0.01 mm,故定位方案不合理。

对电机机座加工专用工艺装备的定位误差进行分析计算,可求得基准不重合误差δ不重=0;由于电机机座加工专用工艺装备可实现自动定心定位,达到了消除基准位置误差的目的,故基准位置误差δ位置=0,从而计算出定位误差δ定位=δ不重+δ位置=0,故定位方案合理。

3 电机机座加工专用工艺装备夹紧力计算

电机机座定位夹紧后,加工过程中会受到许多外力(如切削力、惯性力等)的作用,破坏电机机座定位的准确性。因此必须应用夹紧夹具对电机机座夹紧定位,使其在加工过程中不会因受切削力、惯性力等作用而使电机机座发生偏移或振动。

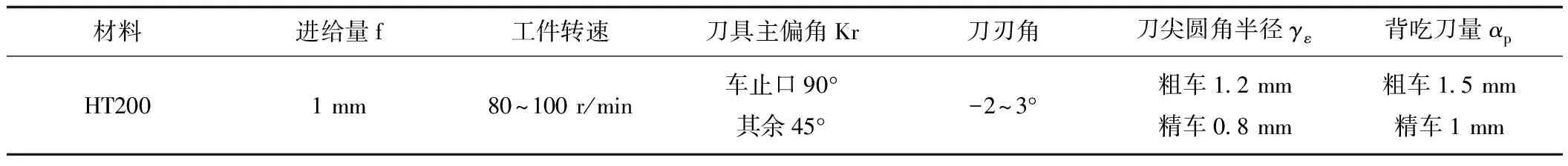

应用螺旋压板机构配合电机机座加工专用工艺装备对电机机座进行夹紧固定。以加工YB-225S型电机的电机机座为例,由于电机机座粗车加工阶段比精车加工切削量量大,根据切削力与切削量关系经验公式:FZ=150apf0.75,可知在切削深度一定时,切削量f越大,主切削力越大。因此研究电机机座加工粗车加工阶段的切削力即可。电机机座粗加工阶段加工参数如表1所示。

表1 加工参数Tab.1 Machining parameter

电机机座随卡盘旋转线速度为v=2πnr=115.6(m/min)。

分析应用数控立式车床加工电机机座夹紧力有如下关系:

F主切削力=FZ,F轴向切削力=Fx,F径向切削力=Fy

依据计算切削力经验公式,可估算出数控立式车床加工电机机座主切削力大小:

通过查询金属切削手册相关参数及修正系数[7-8],可算得主切削力Fz=1 260 N。

由于主切削力、径向切削力、轴向切削力三者存在比例关系:Fz∶Fx∶Fy=1∶0.5∶0.6

可计算得Fy=756 N。

通过测量和查表可知:电机机座体积V=1.32×107mm3,其密度为ρ=7.4×10-9ton/mm3。

可计算出电机机座质量和重力:m=ρV=97.68 Kg,G=mg=948.64 N。

取电机机座铸件的摩擦系数μ=0.26(μ=0.2~0.3)。

代入尺寸参数:电机机座的内止口半径为r=140 mm,电机机座的底边摩擦力作用点距其圆心的距离为156 mm。

通过电机机座摩擦力与夹紧力关系式,计算夹紧力:W=Ff/μ=(FZ×r/8R+Fy/8)/μ=907.12 N。

代入安全系数K=2.8(电机机座粗车阶段,安全系数取值区间为K=2.5~2.8),最终可计算出粗车加工阶段所需实际夹紧力:W实=K·W=2 539.94 N。

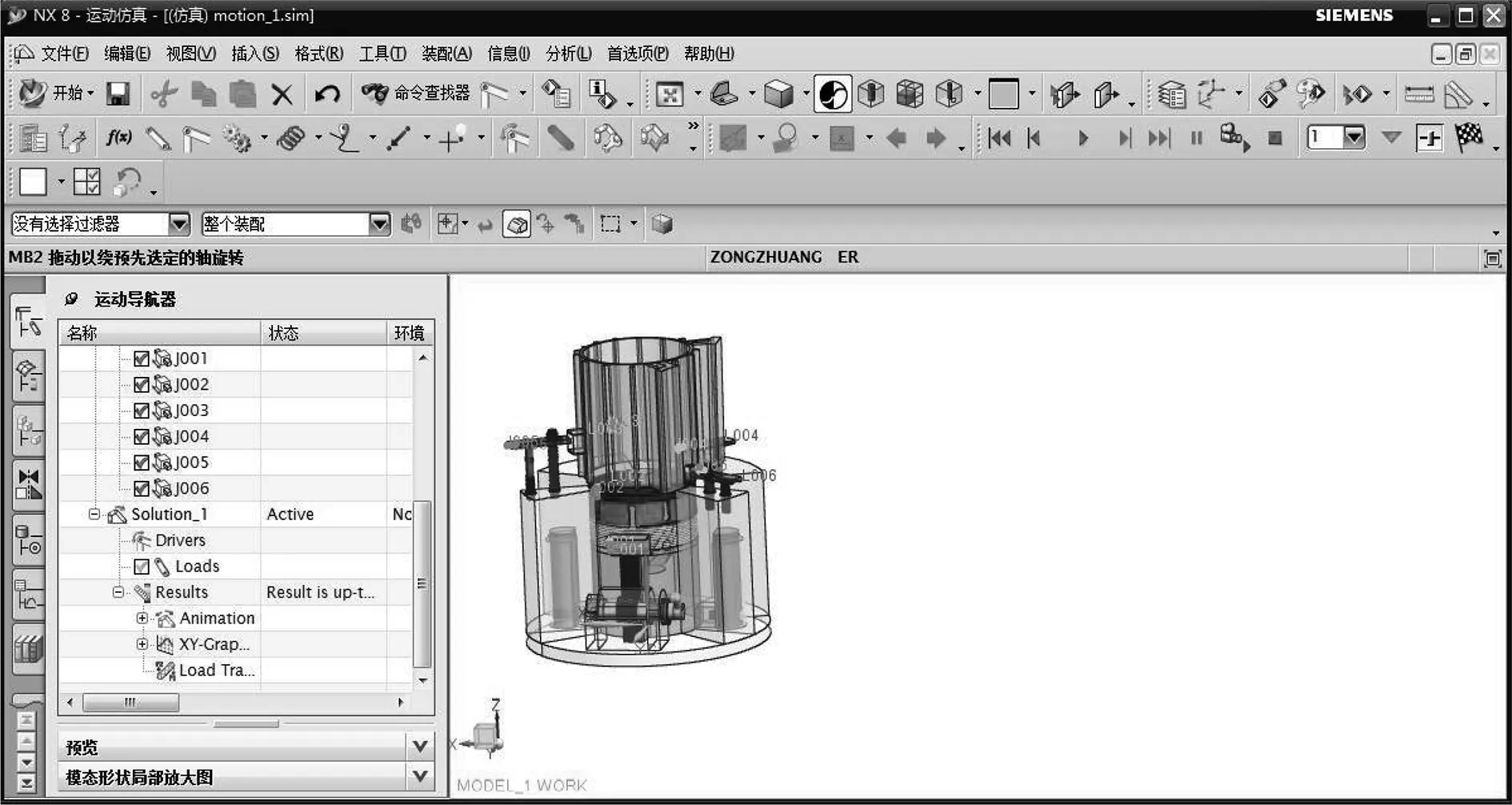

4 电机机座加工专用工艺装备UG运动仿真

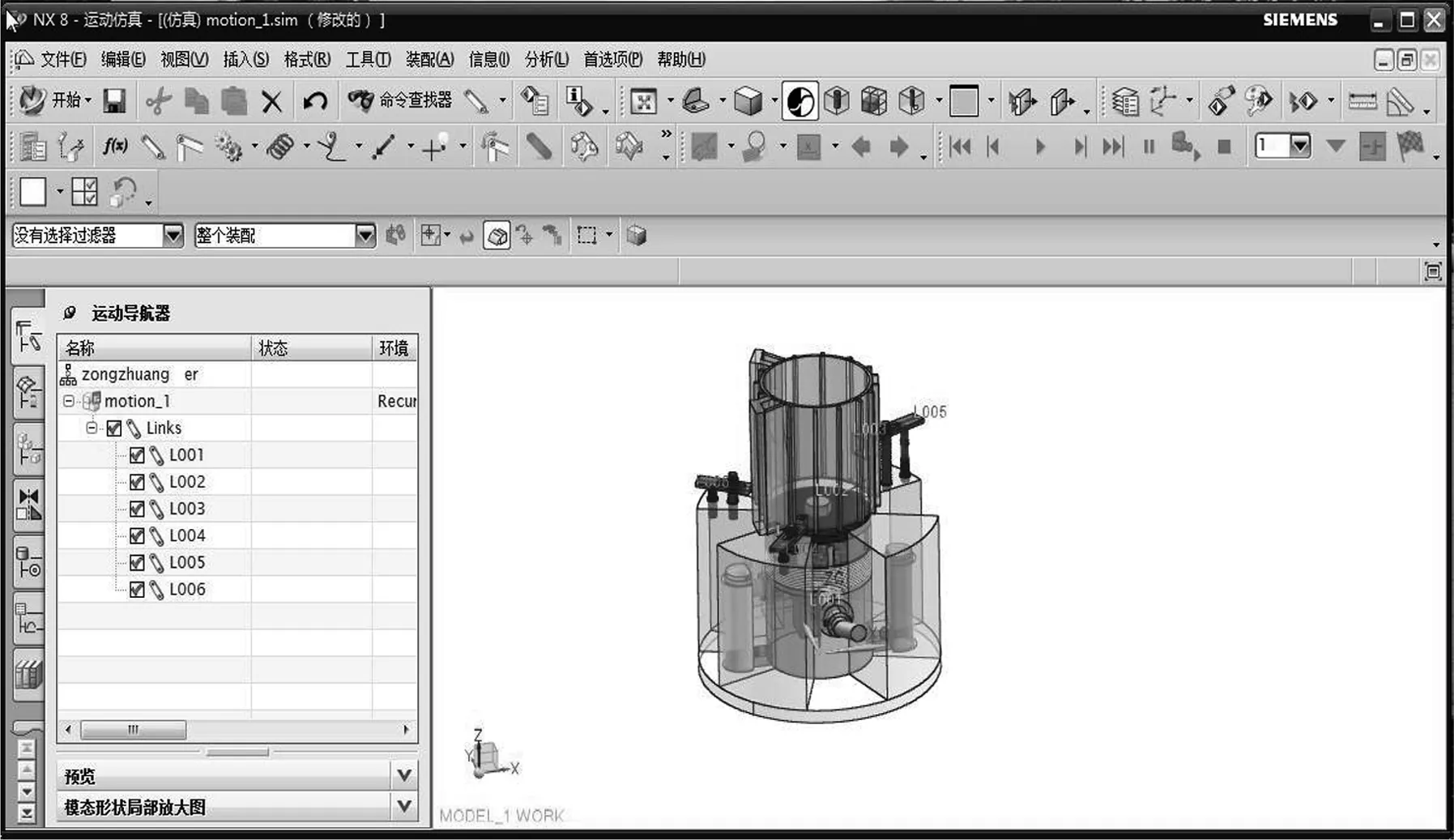

进行运动仿真前,必须弄清各运动杆件之间的运动关系,否则无法进行运动仿真[9-10]。因此,对应用专用工艺装备加工电机机座过程进行运动分析,分为定心定位机构上升、应用偏心部件定心定位、利用螺旋压板机构夹紧、偏心部件恢复初始位置、定心定位机构恢复初始位置这5个阶段。电机机座加工专用工艺装备UG运动仿真分以下步骤:

一是导入运动仿真模块。在UGNX8.0的建模板块进行电机机座加工专用工艺装备的各部件建模,再通过模拟装配板块对已建的模型进行装配,待模拟装配完成后将电机机座加工专用工艺装备导入运动仿真模块,如图4所示。

图4 导入运动仿真模块Fig.4 Import of the motion simulation module

二是建立刚性连杆。对电机机座加工专用工艺装备的运动部件建立刚性连杆,注意各个刚性连杆的内部零件无相对运动,如图5所示。

图5 建立刚性杆件Fig.5 Establishment of rigid rod

三是定义运动副。通过定义运动函数施加运动驱动,实现运动仿真过程,如图6所示。四是解算运动方案。运用后处理模块解算运动方案对运动仿真过程进行解算分析,如图7所示。

图6 定义运动副Fig.6 Definition of kinematic pair

图7 解算运动方案Fig.7 Scheme of calculation motion

5 结语

在对电机机座加工过程充分研究的基础上,为了达到改善电机机座加工同轴度误差的目的,设计了电机机座加工专用工艺装备,对定位误差及夹紧力进行分析计算,运用UG软件,对电机机座加工过程进行运动仿真,实现了改善电机机座加工质量的目标。