自定心中心架的研究现状与发展趋势

杜海霞,王长乾,常向龙

(陕西理工大学机械工程学院,陕西 汉中 723000)

前言

随着现代工业水平的提高,零件加工质量及加工精度的要求被不断提高。而加工滚珠丝杠、发动机曲轴等细长轴类零件时,因其刚性差、长径比大,在加工过程中易发生弯曲、振动,且回转运动时产生的离心力也会使工件发生变形,严重影响零件的表面粗糙度、圆柱度和加工精度[1]。

使用辅助支撑装置可有效降低工件在加工过程中的弯曲变形和振动,自定心中心架是目前使用较多、效果较好的细长轴类加工的辅助支撑装置,它是通过提高加工过程中零件的刚度减少轴类零件回转运动时产生的振动和变形,从而提高其加工精度。例如磨削、车削细长轴时,通常在其两端装夹之后,再使用中心架于细长轴中间支撑,防止工件弯曲变形、振动,若轴类零件过长时,在制造过程中必须由多个中心架同时辅助支撑,以提高系统的刚度[2-3]。

1 自定心中心架的工作原理

自定心中心架的动力驱动元件通常为电机或、液压缸或者液压缸,驱动力作用于平动凸轮,基于凸轮副的无穷多精确点的约束直动臂和摆动夹臂相对于被夹持零件的中心做径向同步运动,从而实现摆动夹臂和直动臂的自动定心。由于引入凸轮作为驱动部件,使自定心中心架的设计具有更多的自由度,大幅提升其定位精度与稳定性,从而使自定心中心架成为生产实践中最主要的定心产品。

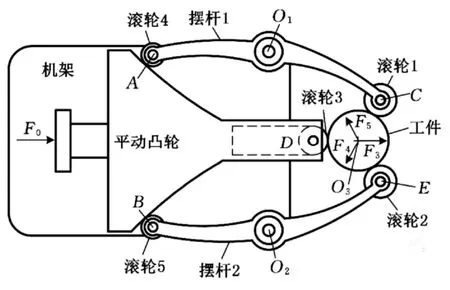

凸轮结构的自定心中心架的结构如图1所示,作左右平移运动的平动凸轮的工作曲线具有对称性,滚轮1、滚轮2和滚轮3的几何尺寸与结构相同,其中滚轮3与平动凸轮最右端固连,工件的中心为O3,即为自定心中心架的夹持中心。凸轮自定心中心架的工作过程如下:驱动力F0作用于平动凸轮的最左端,使其向右移动;滚轮4、滚轮5与平动凸轮的工作曲线接触,受平动凸轮运动影响,驱动摆杆1和摆杆2分别绕铰接点O1、O2转动,从而带动滚轮1、滚轮2运动到确定位置,与滚轮3同时夹紧工件,实现工件的夹紧与定心。在自定心中心架的工作过程中,滚轮1、滚轮2和滚轮3始终相对于夹持中心O3作完全同步运动,从而在夹紧或松开工件时,使夹持中心始终保持在工件的轴心,进而实现工件的自动定心和夹紧[4]。

图1 凸轮自定心中心架的结构

2 自定心中心架的研究现状

普通中心架的定位点通常有两个、三个或者四个,其中三点式结构的中心架最为常见,如图2所示。普通中心架对工件进行定心夹紧时,需要手动调节各定位点与工件表面之间的接触,很难保证定位精度与夹持稳定性的统一,而且手动调整定位点的操作时间长,对工人的技术要求高,难以应用到自动化组合机床中[5]。

图2 普通中心架

自定心中心架与普通中心架相比具有更广泛的应用范围,不论轴类工件的长短及其截面直径的大小,自定心中心架夹持臂的夹头与工件表面接触点所形成圆的圆心(夹持中心)都能与轴类工件的轴心重合,而且自定心中心架只需驱动一个关键运动传递构件,通过内部的摆臂和铰接机构将约束运动传递至夹持滚轮,便可实现工件的夹紧与自动定心。自定心中心架的操作简单,具有定心精度高、夹持稳定等优点,在CNC机床中得到了广泛应用[5]。

按自定心中心架中传动机构的类型可分为纯连杆结构、凸轮连杆结构、齿轮连杆结构等,在对自定心中心架的研究中发现,目前只有凸轮连杆结构的自定心中心架得到了广泛应用,纯连杆结构与齿轮连杆结构的自定心中心架因为刚度低、夹持精度低、夹持稳定性较差而在生产实践中较少甚至没有应用,但是基于研究目的,对二者的结构和原理进行了解很有必要[6-10]。纯连杆结构自定心中心架的结构如图3所示,驱动某一根传动连杆,通过铰接点将运动传递至其他连杆,实现自动定心的目的,图中箭头为驱动力的作用方向。

图3 纯连杆自定心中心架简图

纯连杆结构的自定心中心架所需要的构件数量较多,而且定位精度较低,其设计计算量非常大,设计步骤繁多,所以有学者提出基于纯连杆结构的自定心中心架,将所有连杆的接触方式改为直线滑动,利用直线运动达到自动定心与夹持的目的,如图4所示。

图4 纯滑动连杆类型自定心中心架

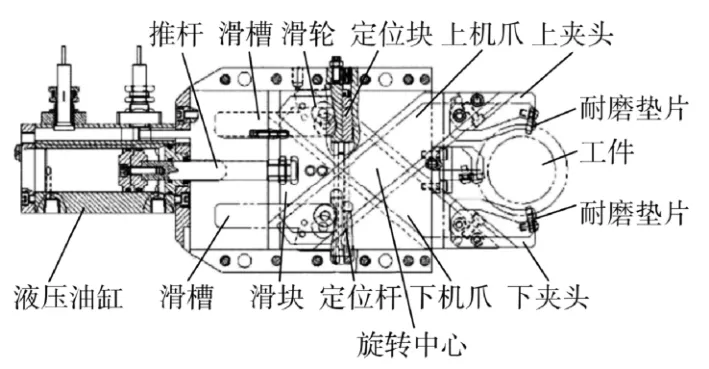

凸轮连杆结构的自定心中心架目前应用最为广泛、定位精度最高、夹持最稳定。凸轮连杆结构自定心中心架如图5所示,利用平动凸轮上的工作曲线与铰接机构约束夹持臂作精确地摆动,与平动凸轮相互配合精确定位夹持中心。虽然凸轮连杆结构的自定心中心架制造成本高,但是因为其具有高精度、小体积、高稳定性的优点,依然被使用者青睐,成为市面上的主流产品。

图5 凸轮连杆类型自定心中心架

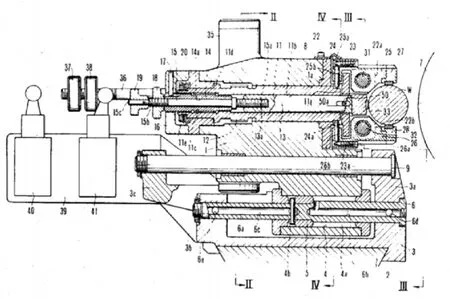

齿轮连杆结构的自定心中心架内部通过齿轮副驱动,利用齿轮副之间具有固定的传动比,将运动传递给夹持杆件,从而实现自定心夹持,如图6所示。与凸轮连杆结构的自定心中心架对比,齿轮连杆结构自定心中心架中齿轮副的安装所需空间大,直接导致了整体架构的体积大,并且齿轮副之间存在背隙问题,原理上无法实现高精度夹持[11-12]。

图6 齿轮连杆自定心中心架

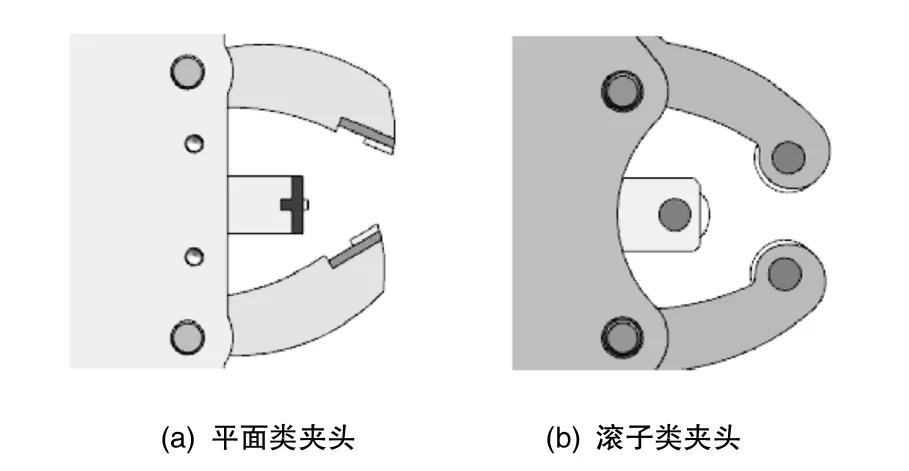

常见的自定心中心架的夹头有平面类和滚子类两种,如图7所示。使用平面类夹头夹持工件时,与工件的接触类型是凸面—平面接触,工件表面在夹持力作用下产生的接触应力较小,其通常用于在磨床上以低转速高切削力加工场合。滚子类夹头夹持轴类工件时的接触类型是凸面—凸面接触,工件表面在夹持力作用下会产生较大的接触压应力,限制了工件切向的承受能力,通常用于车床上以高转速低切削力加工轴类零件。

图7 自定心中心架的夹头种类

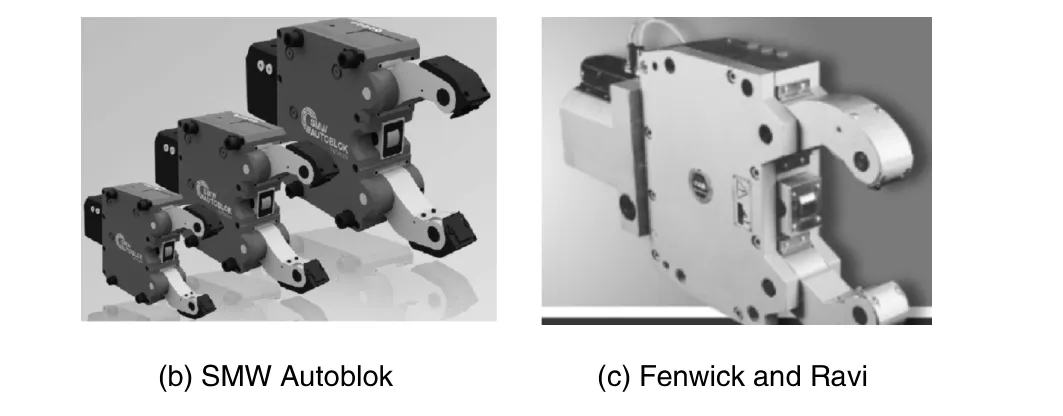

上世纪60年代末,德国的夹具厂商率先研发出了车床用自定心中心架,此后不久,瑞典、美国、法国等国家也相继推出各自的自定心中心架。目前,自定心中心架的著名制造商包括德国的SCHUNK公司、SMW Autoblok公司,印度的Fenwick and Ravi公司以及瑞典的Atling公司等[13-16],各公司生产的中心架样品如图8所示。

图8 不同厂家的自定心中心架

国内研究人员徐旭东等[17-18]在上世纪90年代研究了一种可以在普通车床上的手动开启式自定心中心架,提高了细长轴零件的定位精度,但由于是手动定位,依旧存在较大的定位误差,且耗时费力的缺点;栾芝、何荣开等[19-20]定性分析了液压缸作为动力源的凸轮结构自定心中心架,研究了工作原理、凸轮材料的选择与加工工艺,对凸轮结构自定心中心架的设计、制造奠定了一定的理论基础;王洪、黄标以及卢学玉等[21-23]推导了自定心中心架中平动凸轮的轮廓曲线,给出了曲线方程,建立了凸轮型线的数学模型,并对曲线方程进行了简化,为凸轮的设计提供了理论依据;涂庭波[24]在对液压自定心中心架凸轮机构进行了研究,针对凸轮型线的设计方法分别给出了基于瞬心法和包络法的两种凸轮轮廓建模方法,并对凸轮的压力角、不同工况下凸轮机构的受力情况进行了分析,最终选定了较优的设计方案,使夹持臂的运动更稳定,精度更高;赵永强、李京鲁[25-26]对平移凸轮曲线推导及凸轮机构的受力进行了研究,建立了参数化设计模型,并基于虚拟样机技术进行了仿真分析,仿真结果与计算结果基本吻合,为磨床用自定心中心架的结构设计与拓扑优化提供了一种新的方法。

图9 一种自定心中心架的参数化模型

目前,国内学者对于自定心中心架的研究大多集中在平动凸轮轮廓曲线的推导上,虽然对提高自定心中心架的定位精度与夹持稳定性的提高有一定的推进作用,但是仍然缺少对其从设计、材料选用、参数优化、加工以及应用的系统性研究,且由于国际先进的中心架制造厂商对中国实行技术封锁,导致国内高端产品研究迟缓,市场长期处于被欧美厂商垄断状态。综上,目前国内对于自定心中心架的研究进展缓慢,短期内难以在高端自定心中心架产品上实现突破,技术上被国外厂商限制的格局长期存在,所以高端自定心中心架的完全自主化研究生产进程任重道远。

3 自定心中心架的发展趋势

随着我国制造业朝着高精度迈进,细长轴类零件的加工精度越来越被重视,从而使自定心中心架的应用范围逐渐扩大,商业市场也越来越大。由于工厂对于自动化、高精度的要求逐步提高,将会有更多的研发机构与公司投入到自定心中心架的研究开发中。未来自定心中心架的发展趋势将主要集中在以下几点:

(1)高精度。普通闭式结构的中心架通常采用三点夹紧或四点夹紧,夹紧精度及重复性精度普遍大于0.01 mm;一些厂家推出的液压驱动自定心中心架的定位精度可达0.005 mm。自定心中心架的实质是一种夹具,而夹具本身的制造精度与装配误差会对工件的定位精度与机构特性造成影响[27]。如果可以对自定心中心架的各个设计参数对定心精度以及夹持稳定性的影响进行研究,并得到优化结果,提高自定心中心架的加工精度与定位精度,则可以在降低制造成本的前提下,推进高端自定心中心架的发展。

(2)新的传动机构。加工大尺寸轴类零件时,对于自定心中心架的要求也较高,例如为了在高承载能力的前提下提高定位精度,则需要更长的平动凸轮和连杆、尺寸结构更合适的滚轮等,大幅提升加工制造难度,因此需要对一些特殊应用场合专门设计新的传动机构以满足使用要求。

(3)高负载。锻压设备和大型军事设备上需要更大尺寸的轴类零件,但是目前大型轴类毛坯加工困难,普通中心架无法满足此类工件的支撑条件。连杆支撑臂机构是自定心中心架的主要承力机构,随着连杆支撑臂机构制作技术和材料的发展,自定心中心架的承载能力将得到很大提高[28]。

(4)小型化和一体化。随着数控机床的一体化发展,自定心中心架作为其附属构件,必定要实现小体积、一体化结构,减少安装占用空间与质量。如德国的 SCHUNK公司将某型号的自定心中心架中的实现直线运动的所有关联部件都集中在一个小型封闭单元中,大幅降低了直线运动机构的体积,从而使此型号的自定心中心架整体体积降低,且实现了一体化设计[29]。

4 结语

随着轴类零件加工精度的要求越来越高,自定心中心架将得到更加广泛的应用。与普通三点或四点支撑的闭式中心架相比,自定心中心架的定位精度高、夹持稳定性高且自动化程度高,装夹工件的操作简单。由于自定心中心架的高精度、快速响应、夹持部件运动的同步性好和夹持稳定性能优异等优点,所以能够胜任大多数生产实践场合工件的自动定心与夹持。

国外很多企业在自定心中心架生产制造技术上积累了大量的经验,生产的自定心中心架产品占据了大部分的国际市场。国内的自定心中心架生产厂家起步晚,研究不具有系统性,技术水平总体落后于国外,所以国内相关研究机构与企业需要继续加大研发力度与研究的系统性,争取将国产高端自定心中心架产品推向国际市场。

由于自定心中心架在众多细长轴类零件加工场合应用广泛,会有越来越多的企业与研究机构投入到自定心中心架的研究开发中。自定心中心架将朝向高精度、高负载、一体化的方向发展。