重型商用车转向系统油温过高的分析及改善措施

张瑞峰,张 栋,巨 兴

(江铃重型汽车有限公司,山西 太原 030032)

引言

近几年,随着社会经济以及电商平台的飞速发展,物流行业有了更高的需求,高效、安全、快捷成为了道路交通运输不断追求的方向。而且近几年全国基础建设的不断完善,也加大了对工程自卸车辆的需求,由于工程自卸车辆其使用场景的特殊性,客户对车辆关键系统有了更高要求。高出勤率、高可靠性、高机动性成为考核工程自卸车辆的关键指标。转向系统做为车辆的关键且安保系统之一,在开发设计和试验验证中应该给予足够的重视。

液压助力转向系统在进行能量传递的过程中不可避免的要造成一定的能量损失,致使系统油温升高[1]。如果温度上升过快,会引起关键零部件材料膨胀系数不同的运动副间隙发生变化。间隙变大造成内泄露增加,间隙变小则将引起运动件动作不灵活甚至卡死,高温还会导致液压油氧化加剧,变质形成沉积物,阻塞液压元件上的各种控制小孔,使系统不能正常工作,进而导致转向沉重甚至失控[1]。同时高温还能使橡胶、尼龙等密封件因早期老化而失效。因此抑制、改善系统油温上升过快,对系统正常工作具有关键作用[1]。

1 转向系统油温过高的原因分析

传统液压系统温度过高无疑是由于系统热量产生过多和散热能力不足引起的,就液压助力转向系统而言,油液温度过高主要的原因有:

1.1 转向桥载荷过大导致系统油温过高

当整车前桥载荷设计分配不当或车辆超载的情况下,转向轮的轴荷将高于设定目标,转向轮的转动阻力矩计算公式为:

式中:MZ为轮胎的转向阻力矩;P0为轮胎充气的胎压;μ为轮胎与地面的摩擦系数(取μ=0.7);G为转向轮的载荷。

转向轮轴荷增加,将会使转向轮的转动阻力矩MZ变大,这时转向器输出的工作压力长时间高于设计值,从而会导致油液温度的上升速度随之增快。

1.2 转向泵匹配不合理导致系统油温过高

在保证整车布置转向桥载荷配比合适的情况下,需要检查所匹配的转向油泵的流量是否合理。转向器的需求流量QP可按下面公式得出:

式中:n为方向盘的转速(取1.25 r/s);t为转向机螺杆螺距;Sp为转向机油缸实际工作面积;ΔQ为转向机内泄露量。

转向泵一定要输出足够的流量,才能保证整车有良好的转向性能。转向油泵的控制流量为Q,一般Q≥(1.05~1.1)QP[2]。Q越小对系统温度越好,不过需要以满足怠速原地的工况为前提。

1.3 转向传动系统硬点不合理导致系统油温过高

由于轮胎与地面的摩擦阻力矩MZ会通过转向传动机构传递到转向器,进而决定转向器输出的工作压力[3-6]。如果转向传动机构的硬点设计不合理,传动机构的传动比i0设计过小,这就需要转向器产生更高的油压,输出更大的力矩MP。高的油压必然会导致油液温度的上升速度增加。

式中:MP为转向器垂臂输出力矩;i0为转向传动机构的传动比。

1.4 管路散热能力不够导致系统油温过高

液压系统在工作过程中液压油温度上升是不可避免的,系统必须有相应的散热能力,就重型商用车转向系统而言,目前主要的散热零件为回油管路和转向油罐[6]。如果回油管路设计过短或油罐散热能力过差同样会导致系统油温过高。

2 某自卸车型转向油温过高的改善措施

2.1 车辆故障背景

某项目开发设计的6X4工程自卸车在底盘转向系统专项绕“8”字(fig-8)试验中,出现转向系统严重异响,且伴随转向手力明显增大的现象。绕“8”字试验要求如下:整车在标载工况下,车辆在最低档且最高转速下,要保持最小的转弯半径,连续完成10个绕“8”字后,车辆转向系统温度不得高于120 ℃,且转向系统可正常工作,操作无异响。

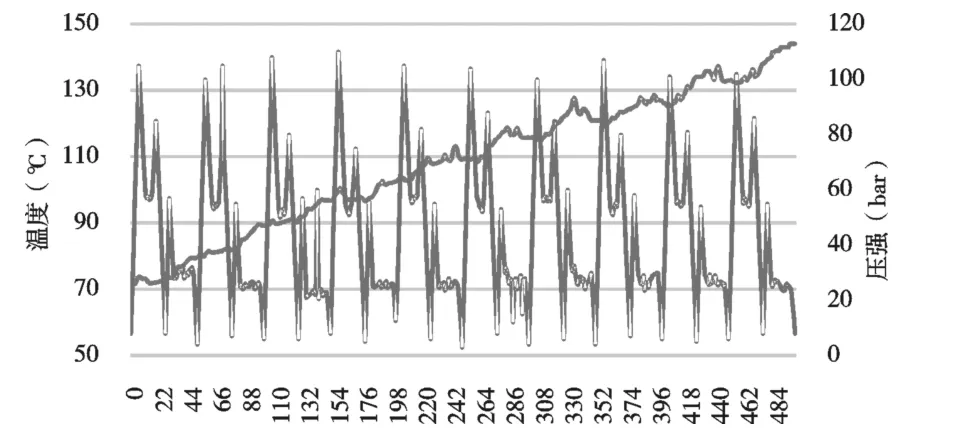

试验车辆采集到的转向油液温度与压力变化情况,见图1所示(蓝色:油温变化曲线,红色:油压变化曲线)。油液温度传感器布置在转向油罐内,油液压力传感器安装在转向器的进油口,见图2所示。根据车辆在试验中数据情况,可初步推断车辆转向系统的失效,主要是由于转向油温上升速度过快,油温过高导致的,油温已经达到143 ℃;同时转向油工作压力偏大,参照以往的开发经验,系统最高工作压力建议不高于100 bar,而试验车辆油压持续在100 bar以上运行,导致转向泵、转向器的阀芯间隙或橡胶密封圈破损,进而引起系统异响。

图1 试验中转向油液温度及压力变化

图2 转向油液温度及压力传感器布置位置

2.2 车辆轴荷核查、转向泵匹配计算

试验车辆在满载状态,检查车辆前轴载荷如图3,实测前桥载荷为7130 kg,与设计载荷7100 kg相当,误差可以忽略,车辆加载和轴荷满足要求。

图3 检查车辆前桥载荷

该开发车型转向系统参数如表1,转向系统需求流量:QP= 1.5·60·n·t·Sp+ΔQ=1.5*60*1.25 r/s*13 mm*9204 mm²+1.5 L/min=14.96 L/min,转向油泵控制流量:Q>QP,转向油泵匹配符合设计要求。

表1 转向系统参数

2.3 优化转向传动机构设计

通过对车辆的轴荷检查,以及转向泵的匹配,均不存在异常情况。在fig-8试验中转向油液的压力变化情况可知,当整车在标准载荷下左转或右转压力均超过100 bar,转向器产生的热量就会大大增加从而导致系统温度迅速上升,故考虑优化转向传动机构的硬点设计。

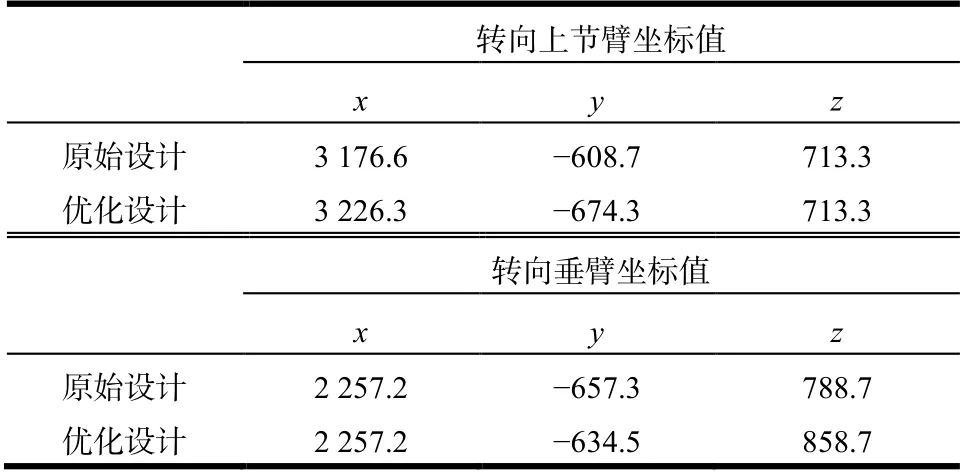

由于轮胎与地面的摩擦阻力矩是恒定的,要降低转向液压系统内的压力,就必须降低转向器垂臂输出力矩。优化方案在保证转向与悬架跳动干涉校核满足设计标准的前提下,适当的增加了垂臂的长度,进而增大了传动机构的传动比i0。转向系统关键部件硬点优化见表2所示。

表2 转向硬点优化坐标

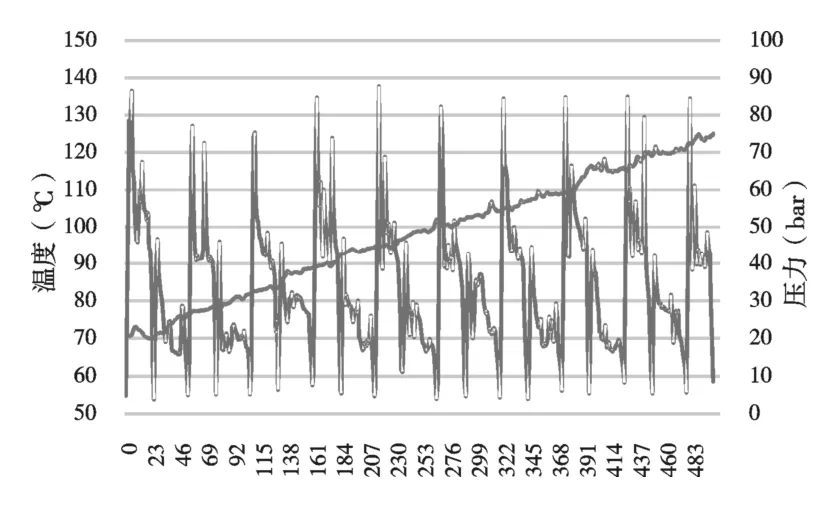

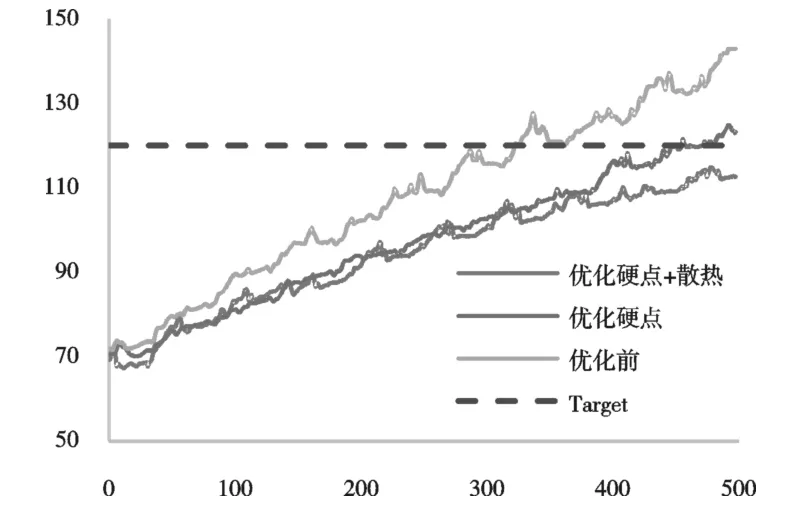

优化转向硬点后,重新更换实验车辆的转向器、转向泵等零部件并进行fig-8试验。试验结果如图4所示,转向油液压力明显降低,最高为85 bar,满足预期小于100 bar的优化目标,但其油液温度最高为125 ℃,仍不满足试验目标,且从硬点调整已无优化空间。

图4 优化转向硬点后fig-8试验中油温及压力变化

2.4 优化转向系统散热能力

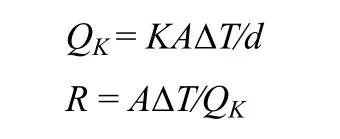

液压系统中油液温度上升是不可避免的,散热是一个热交换的过程,我们可以通过傅立叶方程分析以下相关的热力学参数。

式中:QK为热量,K为热传导系数,d为热量传递距离,A为接触面积,ΔT为温度差,R为热阻值。考虑到车辆的整车布置及转向系统工作压力以及车辆成本等因素,在设计过程中通常使用增加回油管长度或采用刷型油管的办法增加系统的散热能力,以下是同一车辆长度回油管长度加长1 m的fig-8试验结果。

图5 增加刷型转向油管后fig-8试验中油温变化

试验结果显示,回油管增加1 m,车辆在fig-8试验中转向系统油液温度最高为110 ℃,温度下降了15 ℃,可见系统散热能力得到加强。且试验车辆转向系统未出现异响,转向手力明显增大的现象,车辆转向油温高的问题得到有效改善,这种方式用于优化系统油温是有效的,但如果转向传动系统设计或系统匹配存在问题则于事无补。

3 结论

重型商用车转向系统油温高与车辆的载荷设定、系统零部件匹配、转系传动机构的传动比、系统散热能力等息息相关,本文通过实际案例,总结分析了产生高温的原因,并提出相应的改善措施。对转向液压系统的故障分析及开发设计有一定的指导意义。