虚拟现实技术在整车系统的应用

冯智超,李 岩,李书剑

(上汽通用汽车有限公司整车制造工程部总装工艺科,上海 201206)

1 虚拟现实技术在整车制造应用的实施背景

1.1 虚拟现实技术在汽车领域的应用日趋成熟

虚拟现实技术,英文名称Virtual Reality,简称VR,是近年发展起来的高级计算机技术,是建立在计算机图形学、仿真学、并行技术、人工智能、多媒体技术及高性能计算机系统等技术基础之上。目前世界上对虚拟现实还没有一个确切的定义,不同的人对其有不同的理解,比较有代表性的定义有下列三种:

(1)虚拟现实是一种可以创造和体验虚拟世界的计算机系统。这里所说的虚拟世界是指所有虚拟环境或给定仿真对象的全体。

(2)虚拟现实是使人可以通过计算机看见、操作极端复杂的数据并与之交互的一种方式。

(3)虚拟现实是一种媒介,它具有三维合成环境,人们可以按自己的意愿,从任选视点实时地在其中连续而自由地探测、考察和体验。

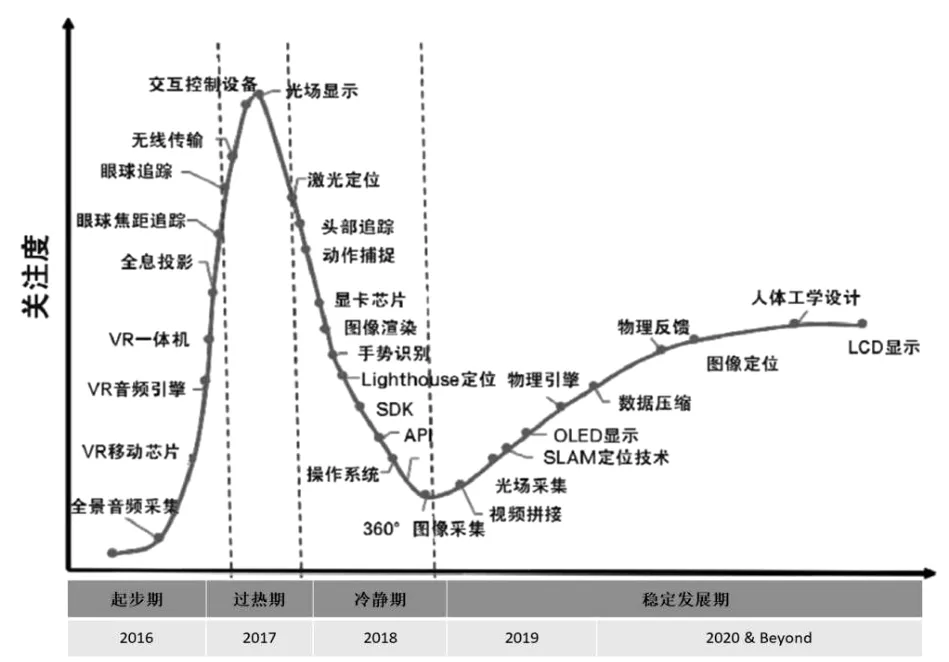

图1 VR/AR 行业趋势分析

目前,虚拟现实技术已广泛应用于汽车工业的各个领域,如汽车的虚拟造型、虚拟设计、虚拟试验、虚拟装配等。通过这一技术的应用,不仅可以提高汽车制造企业的市场竞争力,也为我国汽车工业提供了追赶发达国家的机会。

1.2 企业自身调整,实现产品开发“提质、提速、降本、增效”

由于国内外汽车业市场竞争日趋激烈,缩短汽车开发周期,降低开发成本成为决定汽车业竞争力的关键因素之一。世界各工业化发达的国家都竞相把最先进的制造技术应用于汽车制造业,以提高本国在国际汽车市场的竞争力。基于计算机和信息技术的虚拟现实技术被认为是加速汽车新产品开发的有效手段,即以更快的上市速度、更好的质量、更低的成本、更优的服务来提高自身品牌在汽车行业内的竞争力。

传统汽车产品的研制,都要先制造出大量样件、样车,进行性能试验,然后根据实验结果进行改进,周期长,耗资大。而采用虚拟现实样机的概念,可以在虚拟环境中进行设计、性能测试与检验。使用虚拟现实技术,可以快捷地建立产品的模型族,通过强大的可视化沉浸式环境,迅速实现产品的变形设计和系列化设计。通过虚拟设计,可以明显地缩短汽车开发周期,降低开发成本,提高设计质量。20世纪90年代车辆的研发时间是48至60个月,采用了虚拟技术后,已经缩短到24至36个月,甚至18个月。

虚拟现实技术在整车系统的应用,可以进一步提升员工培训效率,降低物料采购成本,提高同步工程的质量及便利性,有着非常广泛的应用空间。

2 虚拟现实技术在整车制造的主要应用

2.1 基于虚拟现实的总装装配工艺培训及考核系统

总装装配是汽车产品制造过程中最重要工艺环节之一,是把经检验合格的数以千计的各种零部件按照一定的技术要求组装成发动机、变速器总成及整车的工艺过程。通常来说,整车总装装配工艺可以分为两类,一类是基础安装工艺,例如线束接插,紧固件打紧,管路连接等通用的装配工艺;一类是基于产品或者工艺要求,针对某一特定零件装配制定的关键工艺,例如半轴安装,侧气帘安装等等,都有其特有的关键工艺要求。

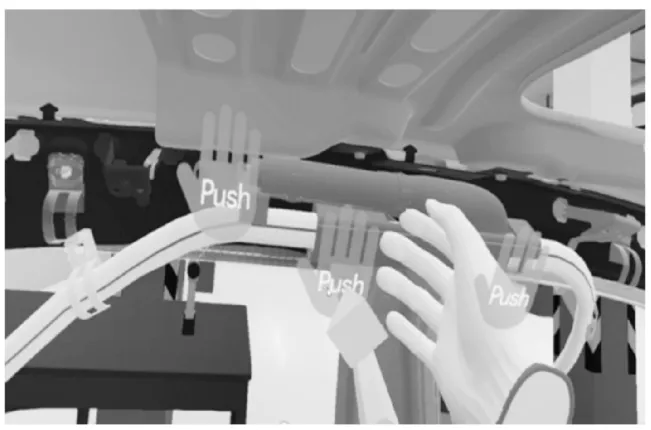

图2 侧气帘装配VR培训示意

总装车间,作为整车厂四大车间中人员最多的一个车间,员工的装配培训一直是工作的重点。无论是新车型引入,亦或是新员工的入职培训,都需要投入大量的人力物力,用于对总装操作人员进行系统的装配培训。通过引入VR虚拟现实技术,在总装装配工艺培训及考核领域进行创新应用,有效地降低了人员培训的成本,提升了培训的效率。

2.1.1 模型定义

基于虚拟现实的总装装配工艺培训系统,特别适用于具有特定产品或工艺要求的、高价值的、不可反复拆装模拟等类型的装配模型。例如侧气帘安装、eboost安装、RESS拼合等与安全相关的,或者实物不适合多次反复安装培训的零件。

2.1.2 轻量化处理

虚拟现实环境的运行是否流畅,极大程度取决于计算机CPU及显卡的物理性能,而对于计算机物理性能的要求,又极大程度取决于导入的数字模型的大小、面片的多少、结构的复杂程度。因此,在搭建虚拟环境之前,首先需要对产品数模、工装数模以及工作场景做模型轻量化处理。经过轻量化处理的数模,兼顾核心区域的内部细节以及背景零件的外形轮廓,帮助VR环境下的装配培训能够流畅运行。

2.1.3 工艺导入

有了“硬”件支撑,还需要“软”件导入,总装装配对的工艺要求非常多,培训的核心,就是识别出“关键”的工艺要求,例如:前后道零件装配的强制顺序要求、单一零件不同紧固点之间的强制顺序要求、侧气帘装配时不可扭转的要求、eboost零件抓取部位的要求、RESS拼合试对工装托台使用的要求,等等。将这些关键工艺要求,分步骤加入装配培训的模块当中,这些经过提炼和设计规划的要点,都是后期装配培训的关键点。

2.1.4 模型搭建

将经过轻量化的模型、预先设置的装配顺序及工艺要求进行整合,搭建成各种专项培训及考核场景,再经过环境渲染与美化,形成最终基于虚拟现实的总装装配工艺培训及考核模块。

2.2 基于虚拟现实的总装虚拟评估系统

产品设计与工艺开发的同步工程,一直以来都是车型研发阶段的重点工作,基于产品数模通过UG/CATIA等模型处理软件的虚拟评估,是目前主流的工作方式。随着近几年虚拟现实行业软硬件的迅速升级,已支持工业领域应用,因此研究将虚拟现实技术与总装工艺虚拟评估相结合,研发出一套可以在虚拟现实环境下的动态评估工具,以进一步提升同步工程的效率及质量。

2.2.1 虚拟现实环境搭建

作为同步工程的基础,首先需要进行评估场景的搭建。通过将新车型研发过程中阶段性的产品数模进行轻量化处理,加上总装生产线使用的工装设备及动力工具等,一同导入虚拟现实的环境中,并进行渲染。沉浸式的评估场景中,人、车、零件,工装等都是等比例搭建,极大程度模拟真实装配环境,使评估结果更符合实际。

2.2.2 VR动态虚拟评估

相比传统的虚拟评估,VR评估有其特有的优势。动态模拟更高效,以往需要通过专用软件,设定运动轨迹、边界条件等才能进行的动态模拟,在VR环境中只需抓取零件,即可模拟真实状态,朝任意方向进行移动或旋转,以查看被评估件或工具与周边环境的关系。动态模拟更真实,在沉浸式的VR环境中,可真实模拟生产线高度,操作人员的姿势,甚至后期可以根据不同生产节拍,模拟正在移动的生产线,评估角度更广,评估结果更接近真实情况。

图3 VR虚拟评估示意

3 虚拟现实技术在整车制造的应用总结

基于VR平台二次开发的人机交互系统,结合由制造工程发布的装配工艺要求,在预设逻辑和场景下体现,通过文字、图像提示和虚拟实践,错误操作会及时提示,实现高效高质量的总装基础安装工艺、关键工艺的培训及考核。通过引入该系统,降低各项目用于人员培训的样车样件费用,提升工艺培训的质量。

VR虚拟评估将现有3D数模导入VR环境,保留完整数据信息,增加物理引擎,具备边界碰撞、重力等功能,实现针对复杂工艺的动态模拟评估,与现有工艺仿真工具互补。通过使用现有产品、工装数模,应用VR虚拟装配,实现产品和工艺的同步工程,虚拟评估进一步提质提效。

基于虚拟现实技术的研究不仅限于整车系统,通过近几年多部门多领域VR/AR结合技术的研究,已突破多个技术瓶颈,实现了多个基于虚拟现实技术的“端”的应用。可预见的将来,结合不断升级迭代的可视化技术,还会有更多的“端”被研发出来,助力智能制造,开启全新篇章。