铁路大桥大型双壁钢围堰施工技术探析

李义明

(铁四院(湖北)工程监理咨询有限公司,湖北 武汉 430000)

1 工程概况

1.1 铁路大桥设计

沪渝蓉高速铁路武汉至宜昌段钟祥汉江铁路特大桥,采用斜拉桥的形式跨越汉江航道,中心里程为DK170+679.30m,起 讫 里 程 为DK170+405.250m~DK170+953.350m。 桥梁全长548.1m,桥位与汉江夹角为90°。主桥采用(60+78+270+78+60)m 双塔双索面斜拉桥,半漂浮体系,主跨270m 跨越汉江。主桥位于±2.6‰纵坡上,主梁采用预应力混凝土单箱三室截面,顶宽14.5m,中心梁高4.5m。全桥共48 个标准阶段,边跨现浇段A10 段长66.25m,悬浇段每个阶段长8m,中跨合拢段长3m。

1.2 双壁钢围堰设计

主塔316#桥塔基础为低桩承台,基础施工采用先桩基后围堰的施工方案。围堰采用双壁钢围堰,承台尺寸为横桥向29m×顺桥向22.75m×高6m。双壁钢围堰横桥向两端设计为拱形,平面尺寸43.391m×29.75m,高度28m,壁厚2m。钢围堰采用场内分节段制作,分块加工、分节段拼装后,采用平板驳船运输至桥位。利用600t 浮吊分节段整体吊装、拼接接高、吸泥下沉到设计标高后,进行水下封底施工。围堰内抽水完成后,施工承台及以上结构;承台底以下部分钢护筒,作为桩基永久性结构不予拆除。钢围堰布置如图1 所示。

图1 钢围堰平面布置图(单位:mm)

1.3 工程重难点

该工程属北亚热带湿润大陆季风气候,多年平均气温12 ℃~16 ℃,年平均降水量 951.0 mm。316#墩位处地层由河床往下依次为粉砂、细圆砾土、泥岩W3、断层影响破碎带、泥岩W2。沿线交通铁路运输、水上运输较为便利,电力资源较为丰富,能满足施工用电需要。

结合现场条件和勘察结果,该工程施工难点如下:1)316#墩位处覆盖层较厚,爆破清岩后桩基施工时间计划3 个月,围堰为汛期后施工,河床回淤量较大。为减少爆破后回淤过多对围堰下沉造成影响,根据河床扫描数据,根据围堰四周覆盖层厚度,将清理范围适当扩大。2)围堰高28 m,入水深度较深且平面尺寸大,相应的下沉、吸泥和封底等工程任务难度较大。3)围堰采用大型浮吊分节整体吊装施工,施工难度大、风险高,现场安装精度控制难度大。4)316#双壁钢围堰施工要求工期紧,施工筹备时间短,对现场施工组织要求精细到位、科学合理。

2 大型双壁钢围堰总体施工方案

2.1 钢围堰结构和设计参数

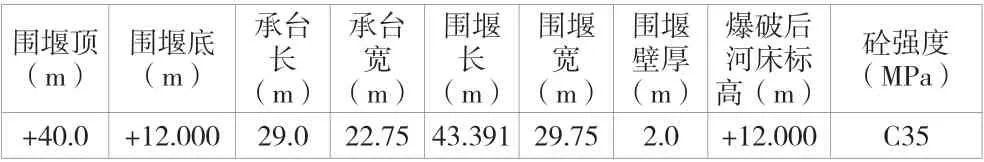

该工程中,316#墩钢围堰采用双壁无底双壁钢围堰,由壁体、刃脚、内支撑等组成。其中,壁体主要由隔舱板、水平环板、横向支撑及内外壁板构成。刃脚高度为1.8 m,水平设置环板,垂直设置加劲肋作为支撑结构,内外壁板之间通过横向支撑与隔舱板连接形成整体。内支撑设置3 层,各层内支撑间设置内支撑连接系,与钢围堰壁板一起形成完整的稳定结构体系。钢围堰设计参数见表1。

表1 钢围堰主要设计参数

2.2 施工方案

河床爆破清岩过程中,316#墩双壁钢围堰在加工场内同步加工,加工场地位于 316#主墩上游 12.4 km 河岸处沙厂内。316#墩桩基施工完成后,拆除钻孔平台及大里程侧支栈桥,围堰分节由驳船运至墩位处吊装接高。围堰分为 6 个节段进行加工,每个节段分为 16 个单元块进行加工。

围堰在加工场滑移区分节拼装成整体,逐节滑移至岸口钢平台处,采用 600 t 浮吊起吊,由平板驳船运输至墩位处。底节围堰运输到墩位后利用600 t 浮吊起吊,通过抗拔桩与围堰内壁板上导向装置完成围堰初定位,整体吊装底节围堰下水;第二节~顶节围堰与底节同样方式运输,逐节接高;拼装过程中浇筑刃脚混凝土、壁舱注水、精调,最后吸泥下沉至设计标高;浇筑壁舱混凝土至设计标高;搭设封底平台,浇筑封底混凝土。钢围堰着床前必须对河床进行监测,防止着床前一侧河床出现较大冲刷,导致围堰倾斜。着床后,根据河床实际冲刷情况,对河床进行防护。

3 大型双壁钢围堰现场施工技术要点

3.1 钢围堰制作运输

钢围堰制造与安装划分为3 个阶段:第一阶段是单元件制造,第二阶段是节段制造,第三阶段是工地拼装焊接。其中,单元件制造与节段制造在加工场内完成,以便发挥加工设备先进和施工条件好的优势;节段运至工地现场后,完成拼装焊接。钢围堰的整体制造顺序如下:单元件制造→块体制造→大节段制造→节段运输→现场焊接。

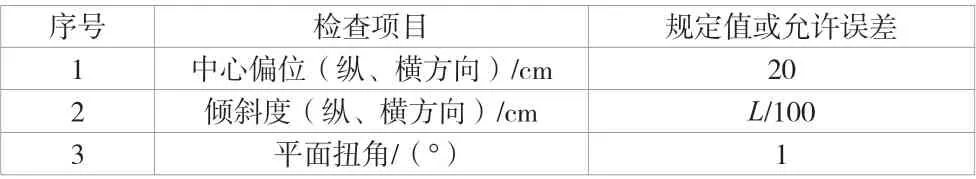

该工程中,钢围堰竖向分为六节,从下向上每节的高度分别是6.0 m、6.0 m、3.15 m、4.05 m、4.2 m、4.60 m。钢围堰制作场内利用75 t 履带吊、25 t 吊车,完成各单元的场内加工制造、转移存放,每个节段分为16 个单元块进行加工,单元块在滑移区完成分节整体拼装。拼装完成后,质量检查见表2。

表2 双壁钢围堰拼装质量检查项目

钢围堰拼装质量验收合格,采用滑靴+牵引系统滑移至岸口钢平台,利用600 t 浮吊起吊至驳船。运输时,技术要点如下:1)场内转运时,单元块转运采用履带吊或者吊车,从块体存放区转运至分段加工区进行组拼。存放时,块件钢围堰制作完成后,在场内存放于特定胎架上,并进行标识。大节段在滑移区组拼完成,并经检验合格后,采用滑靴+牵引系统滑移至岸口钢平台。2)水上运输时,钢围堰加工距离桥址处约12.4 km,托运过程均在汉江航道完成,现场实际调查表明整个托运过程不需要穿过任何构筑物,通行高度不受限。316#双壁钢围堰采用运输船只共计5 艘,作业船托运时总长度75.5 m,船队最大宽度43.5 m。

3.2 钢围堰吊装下沉

钢围堰吊装前,拆除钢栈桥,安装围堰限位装置。双壁钢围堰吊点设计总重取值320 t,单根吊绳吊重50 t,卸扣采用>85 t卸扣,吊耳直接焊接于隔舱板上。并对浮吊、平板驳抛锚定位。进场前,检查浮吊各个工具以及钢围堰完好,检查吊装时各项工器具的性能,复查各连接点的可靠性。

第二节围堰接高后,围堰处于自浮状态。在无水状态下,使用2 台泵车完成1.8 m 高的刃脚混凝土浇筑,混凝土采用早强型混凝土。第二节钢围堰接高完成后,采用对称分舱干浇钢围堰刃脚混凝土,共计16 个壁舱单元。刃脚混凝土浇筑完成后,围堰吃水深度5 m,围堰水上高度为7 m。

先在围堰内外侧焊接型钢工作平台,宽度1.5 m,采用∠63×6 mm 角钢与牛腿焊接而成。刃脚混凝土浇筑完成后,接高第三节围堰,下放使围堰自浮,拆除第二道临时内支撑,壁舱注水9 m,围堰吃水深度12.78 m,围堰水上高度为2.47m。循环该工艺,直至完成第六节围堰接高,并对钢护筒周边、围堰周边死角处进行水下清理。

根据承台位置,围堰共设置3 层内支撑,各层内支撑间设置内支撑连接系,内支撑各部位采用焊接方式连接,在接高后及时安装连接系。同时,为了确保围堰节段整体吊装安全,在底节、第二节、顶节各设置一层临时内支撑,围堰下放过程中逐层进行拆除。

围堰注水下沉分为两个阶段,第一阶段是围堰水中自浮状态下注水下沉,第二阶段是围堰刃脚入土后注水吸泥下沉。注水下沉时,计算壁舱的投影面积,为每个舱配备水泵抽水量,以达到均衡下沉的效果。当注水下沉至围堰距河床面1 m 处,停止下沉,采用不均匀注水和千斤顶顶进的方法进行精确调整,测量队再次精确复核。然后围堰继续下沉至河床面0.5 m 处,第二次精确定位,见表3。

表3 钢围堰注水下沉后的精确度控制要求

先搭设吸泥平台,采用型钢形式,每排护筒上首先安装双拼I40a 工字钢作为称重主梁,型钢间距为1.5 m;然后铺设间距30 cm 的I25 工字钢,最后铺装8 mm 钢板作为行走平台。平台四周设置间距2 m、高度1.2 m 的48mm 钢管,作为防护栏杆支撑柱;支撑立柱上焊接三层48mm 钢管,作为防护栏杆。采用2 套气举设备吸泥下沉至+12.0 m,现场共计配备2 台吸泥机。首先施工利用600 t 浮吊、80 t 履带吊,吊取2 台吸泥机同步吸泥施工,每台吸泥机利用简易门架提吊进行吸泥。吸泥机管口须离开吸泥面15 cm~50 cm,过低容易造成堵塞,过高则吸泥效率不高。吸泥应对称进行,并勤测量河床底面标高,以确定吸泥位置。钢围堰入水后,在每节钢围堰上设置8 个测量控制点(4 个角点作为控制测量点,其余4 个作为复核点),现场实际测量,通过注水调整围堰在水中的垂直度,以及在顶口处的平面位置。

混凝土性能要求:初凝时间10h~12h,坍落度为200mm~220mm,扩展度≥490mm;导管底口悬空20cm~30cm,浇筑过程中埋深2m~6m。壁舱共计分为16 个隔舱进行浇筑,导管采用300mm 导管进行灌注,布置间距按照6m 进行布置。其中,水下浇筑混凝土的技术要点如下:1)分层施工壁舱混凝土,混凝土浇筑过程中,采用2 台泵车同时进行灌注。2)导管埋深严格控制在2m~6m,导管拔球前底口悬空控制在20cm~30cm。导管触底后再提升至要求高度,待首灌料下放完成后,立即测量混凝土面的上升高度,精确计算导管埋深。3)浇筑过程中,加强对隔仓混凝土面标高的控制,使隔仓板两侧高差、各仓间混凝土面高差≤5m,混凝面测量时间每隔30min 测量1 次。

3.3 钢围堰定位监测

钢围堰下水前,在钢围堰外壁上标注桥轴线方向和横桥向方向,在围堰顶环板上做好4 个三维坐标测量控制点;在围堰4 个方向两侧,自下而上标注水位标尺,在围堰外侧壁作好高程刻度标记,每10 cm 一格。监测项目主要包括以下3 个:1)原河床断面测量,掌握围堰下沉中的冲刷情况。2)围堰下沉观测,观察钢围堰吃水时是否偏位、倾斜,每天测量2 次。3)测量指标有顶中心偏移量、顶中心高程、顺桥向高差、纵向顶底偏移差、横桥向高差、横桥向顶底偏移差、刃脚高程、扭角计算、围堰倾斜计算。

3.4 清淤、封底与抽水

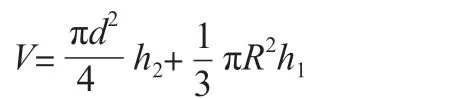

在双壁钢围堰下沉到设计标高后,应对基底按照设计要求进行清理,为封底做好准备。清理完成,检查基底平面位置、尺寸大小、基底标高,以及基底地质情况。封底混凝土设计强度为水下C35 自流平混凝土,坍落度为20 cm~24 cm,初凝时间15 h~20 h,混凝土必须有良好的和易性、稳定性。其中,首灌混凝土数量的计算公式如下。

式中:为导管直径,取值0.3 m;为混凝土扩散半径,取值3 m;为导管口处混凝土埋深,取值1.5 m;为导管内混凝土立柱与导管外水压力平衡的高度。经计算,浇筑时按照选用>15 m储料灌注。

封底混凝土达到设计强度后,利用14 台水泵进行抽水作业,抽水前将连通器盖板进行水下封堵,并在盖板与联通管之间设置橡胶圈。若底板仓范围内出现涌水点,采取在封底混凝土顶面开槽引流,并在承台地面高程以下设置钢板封闭。

3.5 钢围堰观测

在围堰施工和使用过程中,应派专人对钢围堰进行测量观测:1)围堰外河床冲刷情况。采用测绳法对围堰四周河床标高进行测量,并做好观测记录,如果冲刷较明显,就需要采取抛沙袋的方法对围堰进行防护。2)围堰沉降情况。在围堰顶面设立标高观测点,对围堰的沉降进行观测。如沉降值过大,则采取单侧围堰内注水方式进行调整。3)围堰结构变形。在钢围堰壁上贴应变片,对钢围堰进行应力观测,应变片设置位置主要为外壁板、水平桁架、水平环。重点观测围堰在抽水工况及抽水后围堰施工承台期间受力状况。

4 施工质量控制措施

4.1 质量控制目标

316#主塔基础双壁钢围堰施工的质量目标如下:1)钢围堰焊缝质量。水密性试验满足要求。2) 围堰定位精度。平面位置±10 cm,垂直度/100。3)围堰抽水后,不能出现超出容许范围内的变形和漏水事故。

4.2 质量控制措施

为实现质量控制目标,采取的控制措施如下:1)项目指挥部及工区均成立项目质量保证组织机构,负责领导项目质量保证管理,形成一个既有明确任务、职责、权限,又能互相协调、促进的质量保证体系。2)为保证工程质量满足设计和规范、标准要求,对施工过程的质量影响因素实施控制,指挥部将采取有效措施予以保证,包括组织保证措施、制度保证措施、资源保证措施和技术保证措施。

5 结语

综上所述,钢围堰在铁路桥梁主墩水下施工中应用普遍,具有多个技术优势。该文结合工程实例,介绍了大型双壁钢围堰总体施工方案,从钢围堰制作运输、吊装下沉、定位监测、清淤封底与抽水、观测等方面,详细阐述了施工技术要点。希望通过该文,为类似工程项目的施工提供借鉴,提高经济效益和社会效益。