侧面气帘评价方法的研究

王立民,田威,张斌

中国汽车技术研究中心有限公司,天津 300300

0 引言

侧面气帘是现代乘用车内重要的约束系统和被动安全保护装置之一。特别是在柱碰、车对车侧面碰撞和侧翻等事故形态中,对车内乘员有着至关重要的保护作用。当车辆遭受侧面碰撞和倾翻事故时,乘员整体或部分由车窗被甩出的危险性很高,乘员头、胸、腹部和骨盆等部位也面临着巨大的损伤风险。侧面气帘能有效降低乘员被抛出和头部损伤的风险。据美国公路安全保险协会IIHS统计,车辆配备侧气帘后侧面碰撞的死亡率降低了45%。

在研发阶段对气帘实施高效精准的评价能有针对性地帮助改善气帘性能。侧气帘评价方法一方面使得气帘单品的开发有章可依、有迹可循,还能帮助车企为广大消费者提供更安全的气帘产品和整车匹配效果,推动整个行业的进步。随着标准的发展,侧面气帘评价方法及体系不断丰富完善,各国或以法规的形式或在NCAP规程中加入侧气帘评价方法。气帘的保护性能具体可分为以头部损伤指标来体现的吸能性、以抛出缓冲性能来体现的保压性和与整车结合的匹配性,气帘评价方法基本围绕这些具体性能制定。统观各国标准,对于侧气帘性能的评价可分为基于整车碰撞试验的动态评价和零部件级评价。

1 侧面气帘工作特性

气帘通常在纵向上卷曲收缩成“布卷”状,由螺钉固定在车顶侧边区域。图1展示一组卷形叠袋的气帘。与其他安全气囊类似,其工作方式在于,当侧碰传感器收到足够的碰撞信号后,控制器向气体发生器发出点火信号。气体发生器点爆后迅速产生大量气体并在几十毫秒内充满整个气帘。气帘点爆并展开后,在车窗内部,从顶棚往下形成稳定且充满弹性的充气区域。该充气区一方面能有效阻挡乘员被甩出车外,同时在乘员头部与硬质危险源之间,如车窗玻璃、从侧面侵入的硬柱或车辆、翻滚中经过的地面等,搭建弹性缓冲区域,防止头部直接撞击硬物,大大降低头部损伤。

图1 卷形叠袋气帘

侧面气帘与其他安全气囊的主要区别有以下3点:

(1)气帘在纵向上的尺寸较大

气帘通常由A柱贯穿乘员舱覆盖至C柱,形成常见的“前后一体式气帘”,对前后排乘员都能实施保护。

(2)气帘上一般没有泄气孔

DAB、PAB和膝部气囊上通常都有泄气孔的存在。当乘员撞到这些气囊上后,通过气孔的排气节流形成阻尼吸收乘员动能。而气帘表面积较大,一般不再制造泄气孔,反而需要选择密封性好的帘布材质并改善加工工艺来提高气帘保压性能。

(3)气帘上存在非充气区域

气帘上会根据需求设计出一定面积的非充气区域。对整个气帘来说,不是所有区域都必须充满气体,如乘员不易撞到的B柱附近。利用缝线、胶粘等工艺制造出非充气区域,一方面为气帘塑形,做出各位置的进气通道,也使得气帘在相同进气量下能够在需要的位置更快地形成更高的压力值。

2 基于整车碰撞试验的动态评价

基于整车碰撞试验的动态评价需要借助实车碰撞试验进行,如装有可变形蜂窝铝的台车从侧面撞击试验车和试验车在飞行地板被拖拽撞击刚性柱。通过这些试验后得到的假人数据、视频、照片等资料分析气帘保护性能。

2.1 头部伤害指标

头部伤害指标(head injury criterion,HIC)是常用的评估侧面碰撞假人的伤害指标,是各类碰撞试验均会采集的基本试验数据。在侧碰试验中,侧面气帘主要承接保护前后排假人头部,能有效降低值。各类侧面碰撞试验中的值是气帘性能的重要参考指标,体现了气帘的吸收头部冲击能量的特性。表1列出了不同NCAP(new car assessment program)定义的侧面碰撞类型。表2列出了不同法规定义的侧面碰撞类型。

表1 不同NCAP定义的侧面碰撞类型

表2 不同法规定义的侧面碰撞类型

继Euro NCAP之后,C-NCAP在2018版评价规程中引入了侧气帘评价,制定方法单独对侧面气帘实施针对性检测。该评价包括外观尺寸、展开形态和动态保护3个方面,其中展开形态和动态保护依托侧碰试验开展。通过车载高速摄像,观察气帘展开期间气帘与假人头部、气帘与车身上相邻部件的相互关系。

2.2 展开形态

展开形态要求:气帘在展开期间不能勾挂到车身内饰件;不能因气帘划到车身零件锐利边缘而导致破裂;不能卡在顶棚或B柱上饰板内导致气帘无法展开或展开延迟。气帘在展开期间,顶棚等部件会被撑开,要求内饰件发生脱落或断裂后,不应产生锐边、尖角及毛刺等会伤害乘员的特征。侧面碰撞发生时,车辆一方面受到外部剧烈冲击,内饰也会受到来自内部,气帘点爆时产生的冲击。气帘周边的零部件可能出现脱落并在乘员舱内飞溅,如果飞溅物砸到假人会造成一定程度的二次伤害。C-NCAP要求侧气帘展开期间不能出现硬质飞溅物。允许出现软质飞溅物,单片质量应不大于3 g,合计质量不超过5 g。

2.3 动态保护

假人头部侧面在指定位置涂有标准尺寸的油彩。通过视频观察碰撞期间假人头部与气帘的相对运动情况和接触情况,并结合试验后气帘上颜色印记的照片,判断假人头部与气帘的接触位置是否落在充气区域内。由于气帘上存在一定面积的非充气区域,如果在碰撞发生时,假人头部没有被充气区域稳妥承接,反而砸向非充气区域,那么气帘则没能发挥应有的保护效果。动态保护旨在从真实碰撞环境下,在整车层面上考察乘员与气帘的匹配效果。

3 零部件级评价

3.1 静态评价

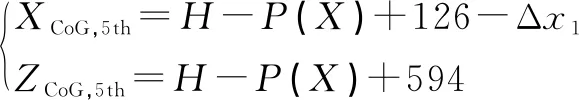

一般来讲,某种侧碰试验采用的假人基本固定。因此,基于实车碰撞的动态评价只能得到一种体征假人与气帘的适配情况,还需要检验方法来评估气帘对不同身材乘员的普适情况。C-NCAP侧气帘评价中的静态评价给出了一种评价气帘对更广范围乘员适用性的方法。首先应根据头部质心换算公式得到乘坐该座椅下5th假人和95th假人头部质心的坐标值(仅以前排为例)。

(1)

(2)

式中:Δ为座椅5th人体设计位置至座椅行程中间偏后20 mm的位置;Δ为座椅行程中间偏后20 mm的位置座椅至95 th人体设计位置。

由公式(2)计算出5th假人和95th假人头部质心坐标后,根据图2所示尺寸向外扩展,则得出理论评价区间,其中82 mm的设定来源于50th假人头部半径为82 mm。该区间从理论上涵盖了体征尺寸在5th至95th内乘员头部可能撞击接触到的范围。

图2 侧气帘头部理论评价区间示意

利用侧碰试验后相对完好的非碰撞侧,外接气帘点爆线并手动点爆非碰撞侧气帘。借助专业测量软件Polyworks和柔性三坐标测量仪扫描车窗玻璃胶条上边缘和车门胶条内边缘。两线相交得到车窗的透光区域,这也是乘员最容易被甩出车外的区域。在展开后的非碰撞侧气帘上连接充气设备和气压表后,将气帘充气至气压达到制造商推荐值。之后沿气帘上非充气区域的边界线继续扫描得到气帘的外廓边界线和内部非充气区域的尺寸特征。

透光区域和图所示理论评价区域在平面上投影后相交得到最终评价区域。该区域代表了乘员头部最容易撞击和甩出车外的区间。

侧面气帘应完整地覆盖此区域,气帘地外廓边界不能小于此最终评价区域。此区域内部允许出现气帘上设计的非充气形状,但尺寸应满足下列要求:

(1)充气区域间的接缝宽度不超过15 mm;

(2)非充气区域的直径不大于50 mm或等效面积不大于625π mm。

图3展示了完整的气帘静态评价扫描线图。

图3 气帘静态评价扫描线图

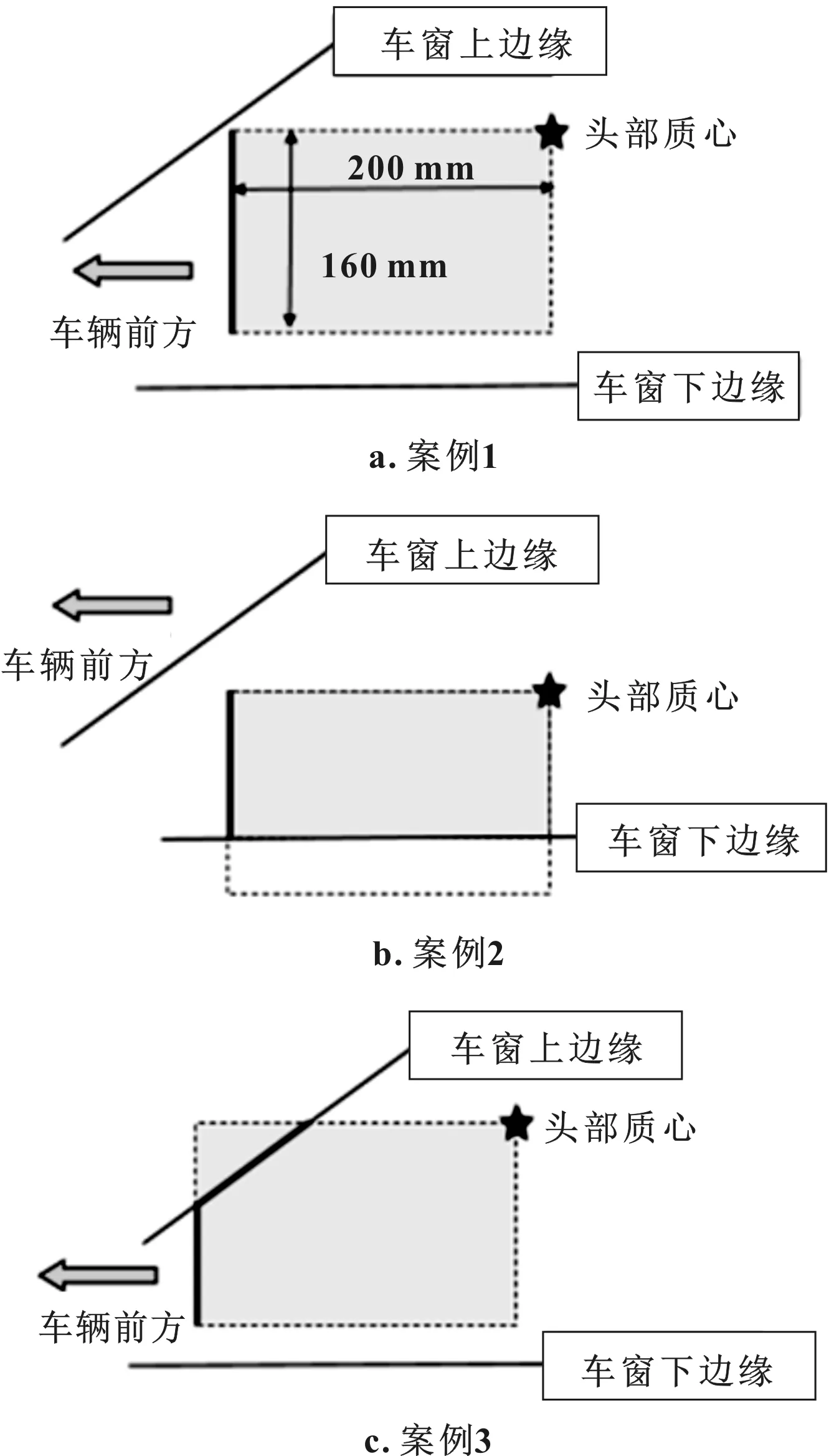

Euro NCAP中包含对侧面气帘静态尺寸的评价,方法与C-NCAP基本一致。同时作为一种主观评价项目,会通过试验视频和试验后状态对侧面气帘的展开情况进行检查。ASEAN NCAP中同样包含对气帘的静态尺寸评价,但在前排理论头部保护区域的设定上与C-NCAP和Euro NCAP不同。ASEAN NCAP中规定,前排假人头部质心投影到车身坐标系平面后,以此为基准沿轴车头方向200 mm,沿轴向下160 mm后得到一个矩形区域,该区域与C-NCAP中的理论头部评价区域类似,与车窗透光区域边界线相交后得到的区域即为实际最终评价区域,如图4所示。标准要求最终评价区域内应被气帘充气区域覆盖,非充气区域尺寸要求与C-NCAP和Euro NCAP一致。

图4 ASEAN NCAP前排头部保护区域

3.2 抛出缓冲性能检测

据美国高速公路管理局NHTSA统计数据显示,虽然美国翻滚事故发生率仅为2%~4%,但翻滚事故造成的死亡率却超过30%。造成如此高死亡率的原因在于车辆翻滚期间,假人整体或部分被甩出车外。侧面气帘因其展开位置紧邻车窗,对于防止乘员冲出车窗能够发挥重要作用。2011年1月,NHTSA正式发布联邦机动车安全标准FMVSS226,主要考察侧面气帘对固定冲击头型的缓冲限制能力。试验中,18 kg的冲击头型由乘员舱内部向外发射,标准要求每个车窗应达到4个冲击试验位置,目的在于尽可能地覆盖整个车窗,冲击头型的外表面不能超过零位移平面100 mm。试验条件有以下两种:

(1)气帘展开1.5 s后,头型以20 km/h的速度冲击气帘,对应快速翻滚工况;

(2)气帘展开6 s后,头型以16 km/h的速度冲击气帘,对应多翻滚工况。

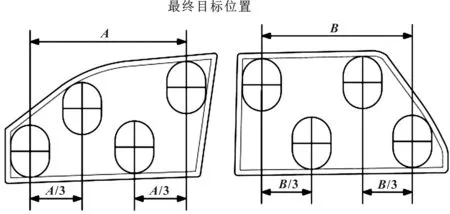

影响气帘抛出缓冲性能的因素主要有3点,分别是气帘保护面积、气帘内部压力值和气帘保压性能。由于头型冲击位置的选择会尽可能地考虑翻滚事故发生时头部撞击位置的随机性,4个冲击位置会按目标位置选取方法广泛分布,覆盖整个车窗,如图5所示。如果气帘充气区域不够,保护区域无法完整阻挡所有冲击位置,则未能覆盖位置的头型偏移量可能会超出限值。

图5 冲击头型撞击位置

一般来讲,气帘内部压力值越高,气帘充气区域的硬度越高,气帘整体刚性越强,对于冲击头型的阻挡限制性能更好。然而过高的气压值会对假人头部损伤情况带来不利影响。假人头部撞到过硬的气帘上会导致值增高。在同一种气帘形式下,气帘压力值的增高使得抛出缓冲性和头部伤害值呈负相关。

考虑到气帘表面积大,内部气体泄漏会导致压力值快速降低。而对于可能出现的外圈翻滚,需要气帘能够提供较长时间的保护,即充气区域能在更长时间内维持一定的压力值,为乘员提供持久保护。FMVSS226中规定了在气帘点爆后6 s时的头型冲击试验,目的也是考察气帘的保压性能,在点爆6 s后能否维持稳定气压阻挡头型冲击。

3.3 气帘压力保持测试

随着汽车安全领域对翻滚工况的不断重视和FMVSS226的推行,汽车厂商对气帘保压性能的重视程度越来越高。2021版C-NCAP也在2018版气帘评价的基础上引入了对气帘保压性能的评价。对于配置侧面气帘的车辆,若满足FMVSS226或气帘内部压力保持性能要求,可获得2分的加分。若参与评价的厂家选择FMVSS226执行,则向C-NCAP管理中心提供相关报告审核即可。下面重点介绍气帘压力保压测试的内容。

选取侧碰试验后的车辆,与18版直接点爆非碰撞侧气帘不同,点爆前要对气帘进行一系列预处理工作,保压性能测试具体操作流程如下:

(1)一般来讲,需要先移除非碰撞侧A、C柱饰板。

(2)在首尾两端将卷曲的气帘适当放下铺平。

(3)找到气帘前后第一个固定点,从该位置向下,在距缝线40 mm的位置开口。

(4)在前后开口处安装气管接头及垫布、垫片、螺母等相关配件。

(5)在接头位置充分涂胶密封后静置12 h以上,使胶水充分凝固粘接,如图6所示。

图6 密封好的气孔接口

(6)在气管接头上安装导气管,气管另一端连接气压传感器。

(7)连接数采、触发同步器、点火器等设备,点爆气帘的同时采集气帘内压力值。

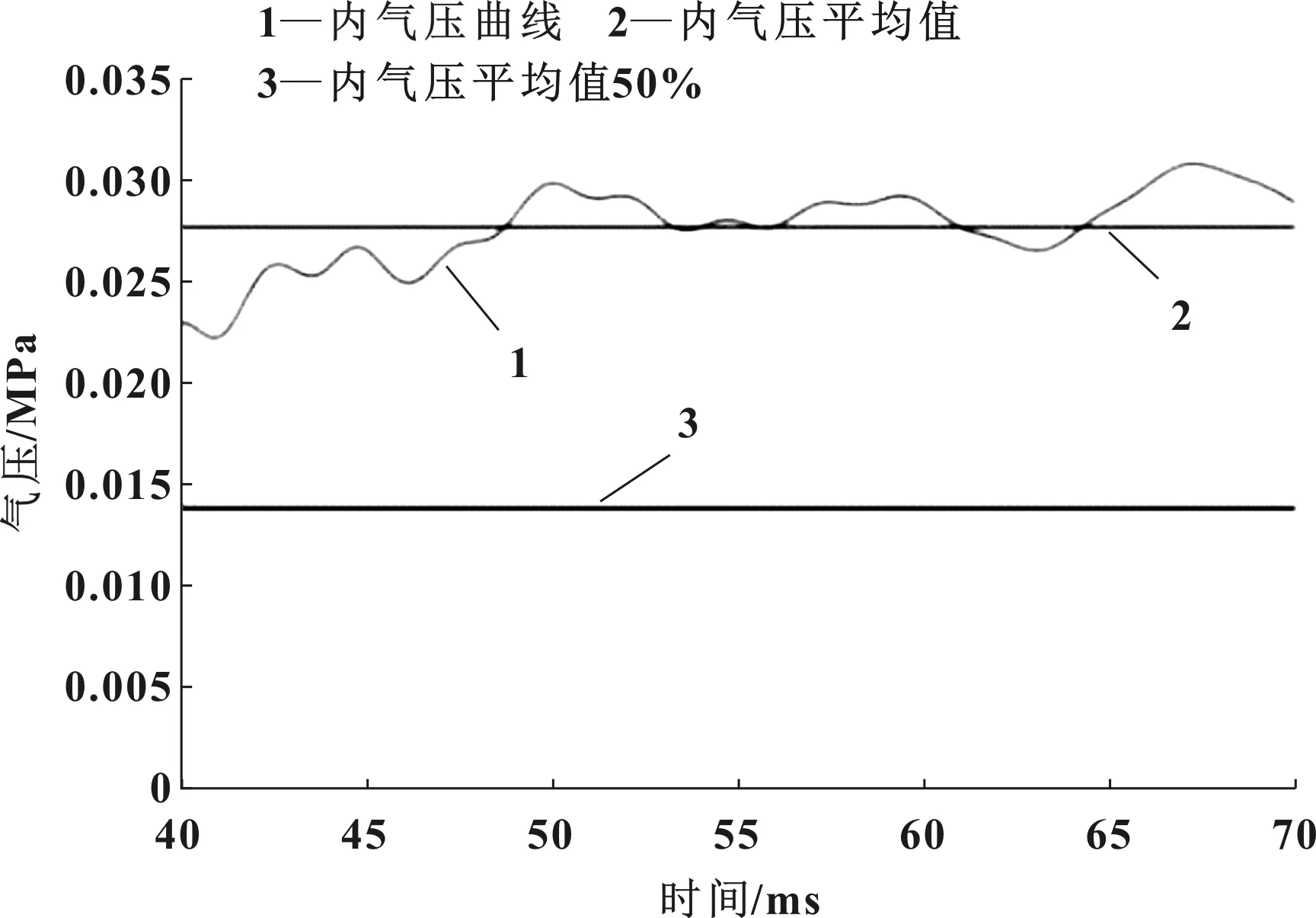

图7展示了气帘保压试验设备连接简图。对采集的气压数据按CFC180进行滤波。气帘在点爆后40 ms左右基本充气完毕,因此将40~70 ms内压力的平均值作为气帘的工作压力。按C-NCAP要求,若点爆后70~6 000 ms内气压的最小值大于工作压力的50%,则认为保压性能合格。

图7 气帘保压试验设备连接简图

图8展示了某气帘40~70 ms压力曲线,图9展示了同组数据0~6 s的内压力曲线,图10展示了同组数据的0~200 ms内压力曲线。保压测试评价方法与国际前沿检测方法密切接轨,在一些参数的设置上直接对标FMVSS226。目前,欧洲尚无对气帘保压性能的检测方法。

图8 某气帘40~70 ms压力曲线

图9 某气帘0~6 s内压力曲线

图10 某气帘0~200 ms内压力曲线

结合图9、图10分析可得出下列气压曲线特征:

(1)气帘点爆初期,压力值出现极高的尖峰。此时气帘整体进气量不高,但是爆炸会对气帘腔体产生极强的冲击力,同时气帘处于展开初始阶段容积极小。两种因素叠加造成压力值较高的尖峰。气帘制造商应控制此压力峰值,避免因压力的突变导致气帘损坏。

(2)气压曲线在40 ms前波动剧烈,原因在于气帘初始处于卷收状态,随着展开过程,气帘腔体容积迅速扩大。因此,在前40 ms气帘腔体处于进气量和容积双增长的状态,同时这两个变量的增长并非线性,导致前40 ms内气压曲线极不稳定。

(3)40 ms左右,气帘基本展开完全,腔体内部容积处于稳定状态。此时,随进气量的增加,气压值稳步增长至162 ms左右达到峰值。

某气帘内部压力衰减曲线如图11所示。

图11 某气帘内部压力衰减曲线

图11展示了某气帘内部气压从峰值开始衰减至6 s的曲线,从曲线形式上可以看出衰减曲线呈下凸样式,气压衰减速率随时间推移不断降低。衰减速率与气压值呈正相关,即气压值越高衰减速率越高,气压越低衰减速率越低。衰减曲线整体较为平缓,衰减趋势接近线性。连接曲线首末两点得到气压曲线的线性拟合,可算出从峰值气压到6 s时刻气压衰减的平均速率。图中虚线曲线为实测衰减曲线的指数拟合,可发现实测气压衰减曲线形式上与指数函数曲线更为接近。指数函数更能表征气帘气压随时间变化函数。

对实测气帘气压衰减曲线微分处理后得到气帘气压衰减速率曲线,如图12所示。其中虚线曲线是根据高级滤波后的实测气压随时间变化数据微分得到,虽然实际微分曲线不甚光滑,仍能观察到气压衰减速率随时间推移逐渐减小的趋势。为该微分曲线匹配拟合曲线,发现与对数函数曲线形式最为匹配,图中实线曲线为气压衰减速率对数拟合曲线。

图12 气帘气压衰减速率曲线

4 结束语

综上所述,在气帘开发阶段,内部气压值的设计应综合考虑抛出缓冲性能和假人伤害值来确定,不宜过低或过高。在此适宜工作气压的基础上,增强气帘的保压性能,使气帘提供持续稳定的压力值。

分析气帘气压随时间变化数据发现,气帘气压衰减曲线接近指数函数形式。气压衰减速率随时间增长逐渐减小,气压衰减速率曲线接近对数函数形式。

随着消费者对车辆安全性能的不断重视和2018版C-NCAP的稳步实施,我国车辆侧面气帘的配置率越来越高。作为中国汽车行业安全领域检测标准的引领者,C-NCAP在2018版的基础上引入了气帘保压性能的评价,进一步丰富了侧面气帘评价体系,为气帘开发人员提供新思路、新方法的同时,有力推动着我国汽车安全水平的进步。目前,2021版C-NCAP已经形成了静态尺寸、展开形态、动态保护和保压测试四位一体的侧气帘评价方法,对侧气帘性能的检测更加完整,更加严格。