水电站底环导叶轴孔空蚀破坏原因分析与处理

李 权,谢 斐

(湖北清江水电开发有限责任公司,湖北 宜昌 443000)

底环是位于导叶下部形成水轮发电机组导水机构下部过流表面的环状结构部件。其固定于座环上,它与顶盖一起形成过流通道,支撑活动导叶的下轴颈。

1 电站概况

水布垭电站坝址位于恩施巴东县境内,是清江梯级开发的龙头枢纽电站。电站装有4台单机为460 MW混流式水轮发电机组,额定水头183.5 m,设计流量278 m3/s,保证出力312 MW,水轮机型号为:HLS45-LJ-597,由上海福伊特西门子水电设备有限公司设计制造。机组采用径向式导水机构,其由顶盖、底环、控制环、活动导叶、导叶轴承及密封、导叶操作机构以及接力器组成。活动导叶为三支点支撑结构,一个位于底环上,另两个位于顶盖套筒上。

2 空蚀破坏情况

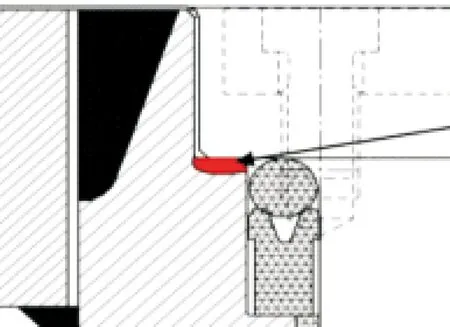

水布垭电站2、3号和4号机组在扩修过程中,发现底环导叶轴孔处都有较为严重的空蚀损坏现象(见图1),损坏位置为端面密封中心线偏低压侧处(具体部位见图2、3),并且22个导叶轴孔均发生了相同损坏情况,呈现出有规律分布在每个导叶孔的两处位置,但是与活动导叶轴颈对应位置却没有发现类似损坏情况。

图3 底环导叶轴孔损坏结构示意部位图

3 空蚀原因分析

从2、3号和4号机组都相同的出现了底环导叶轴孔损坏情况,可以初步认为是有规律出现的,且损坏的原因与机组的结构设计应有相应的关系;从底环导叶轴孔损坏的位置在端面密封中心线靠近下游侧处,初步判断底环导叶轴孔的损坏是在活动导叶关闭状态下活动导叶上下游有极高水压压力差时产生的;从活动导叶轴颈对应位置没有发现类似损坏的情况分析,两者材质的不同说明对底环导叶轴孔的损坏有不同的抵抗能力,对其后期做修复处理选材有一定的参考意义;从顶盖导叶孔相同位置没有发生类似底环导叶轴孔的损坏情况分析,顶盖处的实际运行状态应是不同于底环的,对底环处下端面密封后期做结构设计改进有可借鉴意义。

从表象分析出的原因出发,进一步深入研究分析底环导叶轴孔的损坏原因:

3.1 分析底环的结构设计对底环导叶轴孔损坏的影响因素

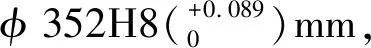

另查阅顶盖,套筒和导叶相关尺寸,导叶φ370 mm轴颈与顶盖φ372 mm轴孔配合也是存在间隙,轴向总间隙2 mm;套筒底部与导叶φ370 mm轴颈上平面在调整号端面间隙后存在4.2 mm的间隙。

以上底环轴孔、导叶轴和顶盖轴孔的设计数据表明在活动导叶轴颈φ350 mm和φ370 mm的端面确实存在环形过流通道,也是产生空蚀的原因之一。而在轴向配合面由于有端面密封和橡胶底垫的结构设计,虽从理论上在活动导叶轴颈φ350 mm和φ370 mm的轴向面是不会形成过流通道,但从实际安装端面密封的情况检查发现端面密封条和橡胶底垫与轴径配合处存在轴向过流。在机组开机稳定运行时,导叶处过流面的压差很小,导叶和导叶轴颈处只是形成过流通道,在出现翼型面等情况可能形成脱流造成空蚀。在导叶轴径处此时造成的空蚀破坏很小。当机组关机时,活动导叶关闭在导叶立面和端面封闭但会在导叶两侧形成高低压区,而导叶轴颈处由于设计装配存在间隙形成轴向和端面环形泄露通道。从而使得底环低压侧产生空蚀破坏。

3.2 分析底环自身材质对底环导叶轴孔损坏的影响因素

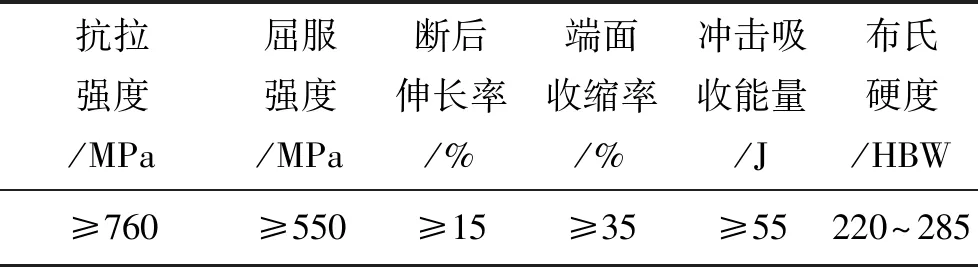

水布垭电站底环材质为低合金结构钢(Q345),其塑性和焊接性能良好,常用做车辆、机械、电站和桥梁等承受动荷的结构和机械部件,但是其耐腐蚀和抗空蚀性能一般。Q345钢材的化学成分和力学性能见表1、表2。

表1 Q345材料的化学成分

表2 Q345低合金结构钢力学性能

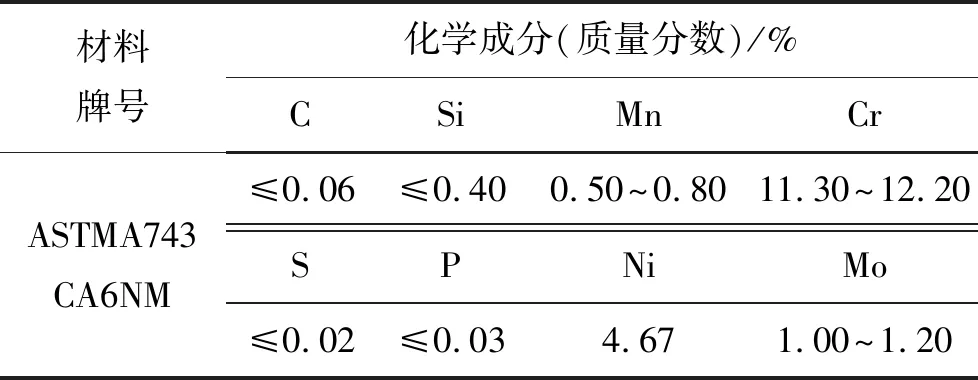

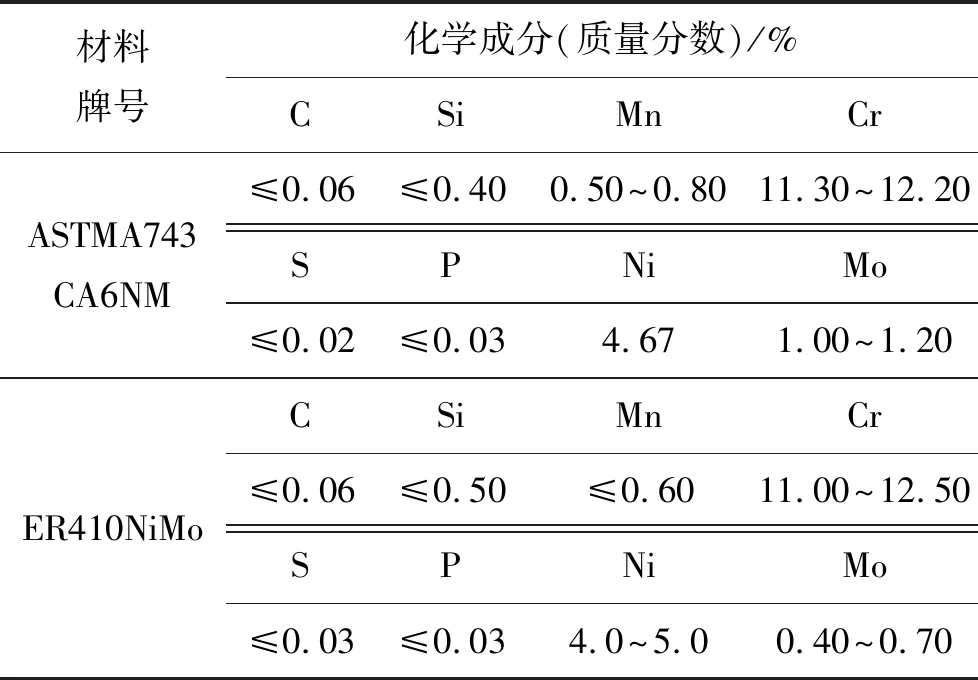

水布垭电站活动导叶材质为低碳马氏体不锈钢(ASTMA743CA6NM)。ASTMA743CA6NM钢,因为其优异的铸造和焊接性能、良好的强韧性及耐腐蚀性和抗空蚀能力被广泛应用于水电站水轮机各组件中,其微观组织为回火马氏体和弥散分布在马氏体基层中的片层状逆变奥氏体的两相结构[1]。ASTMA743CA6NM钢材的化学成分和力学性能[2]见表3、表4。

表3 ASTMA743CA6NM材料的化学成分

表4 ASTMA743CA6NM低碳马氏体不锈钢力学性能

参考当组织不均匀时 ,较弱组织首先破坏;具有均匀组织特别是低碳马氏体组织的不锈钢 ,其抗气蚀性能优良[3]。根据表1、2、3、4中Q345和ASTMA743CA6NM的化学成分、力学性能分析,结合底环和活动导叶实际的多年运行后的空蚀现状,证明了ASTMA743CA6NM的耐腐蚀性和抗空蚀能力比Q345强,也说明了为优化底环导叶轴孔被空蚀处情况,则底环导叶轴孔处的用材应选用与ASTMA743CA6NM的化学成分和力学性能接近的材料。

3.3 分析端面密封的改造对底环导叶轴孔损坏的影响因素

水布垭电站活动导叶端面密封原始设计是采用的铜质密封条进行密封。但是由于铜质密封条的抗空蚀能力极差,机组在运行几年后,铜质端面密封条被严重空蚀导致导叶关闭时封水效果变差。再者,由于水布垭电站机组结构设计原因,端面密封条的更换很困难,因此在2011年开始将铜质密封条更换为耐腐蚀性能、耐磨性能和抗空蚀性能优异的聚氨酯复合材料密封条[4]。在端面密封更换初期,活动导叶关闭时底环导叶轴孔轴向泄露同铜密封状态一致,不会产生空蚀。但是随着端面密封不断的挤压变形延展其在端面与导叶轴颈φ350 mm形成轴向密封,依据密封条的结构端面密封和导叶轴颈会形成线接触密封。导叶下轴套和中轴套长期磨损后配合间隙过大,且在导叶关闭时由于接力器压紧行程和水压作用导致导叶有外翻或者向高压侧受力,导叶存在弹性形变。在此状态导叶下轴轴颈处靠向低压侧,中轴径靠向高压侧。导叶轴颈φ350 mm与端面密封形成的密封面或者密封线从上到下的倾斜密封线,且从上到下压缩量和密封性递减。在水压的作用下,轴向高压水在靠近端面密封高压侧斜着向低压侧喷射到损坏区域形成冲击破坏。虽然端面密封被挤压延展此处压缩量不至于被压力水冲开,但是该空蚀区域也是高压端面环形水流的向上的泄露区域,此处则是在锈蚀后产生局部空蚀导致恶化,所以此处导叶轴颈φ350 mm没有存在空蚀现象。此过程是一个逐步恶化的锈蚀和空蚀过程,也反应了改造后的聚氨酯端面密封条虽然解决原铜质密封条严重空蚀问题,但是却导致了底环导叶轴孔的锈蚀和空蚀的恶化。

4 处理建议

从上述分析的三个影响因素考虑处理方法,可以选择改善底环导叶轴孔处的材质、优化改进端面密封和改进底环与活动导叶的配合间隙与形式。首先,从水布垭电站机组实际情况考虑,底环与活动导叶的配合间隙和形式在多年的运行中反映是稳定的,并且改进底环与活动导叶的配合间隙和形式需要对整体导水机构进行计算验证可行性,以及处理的难度极大和经济耗费极高,所以不作为优选处理方案推荐。其次,2012年水布垭电站端面密封改造后,聚氨酯材料的端面密封运行了9年验证了其良好的耐磨损性、耐腐蚀性和抗空蚀性能,大幅度提高了端面密封使用寿命,成功地解决了以前端面密封存在的问题,另外聚氨酯材料的端面密封条在当前已是各方面性能很突出,所以再将端面密封条改为铜质密封条或其他橡胶类的材料在端面密封本身功能需要上是不合理的。最后,改变底环导叶轴孔被空蚀破坏部位的材质从可操作性和经济耗费上考虑都是可行的,只是改变被空蚀破坏的部位的工程量相对是不大的,从底环的结构来分析其实际操作难度也不大,所以改变环导叶轴孔被空蚀破坏部位的材质推荐为最佳优先方案。

综上影响因素分析,底环导叶轴孔空蚀破坏主要是机械作用,其次为腐蚀因素,其机械作用主要是气泡溃灭时对材料表面带来的多次冲击应力,腐蚀因素是普通化学锈蚀和电化学腐蚀等[5];结合以改变环导叶轴孔被空蚀破坏部位的材质推荐为最佳优先方案,建议在底环导叶轴孔被空蚀破坏处喷焊上一层抗空蚀性能和耐腐蚀性能很好的镍基合金Ni60喷焊层[6]或是使用氩弧焊焊接一薄层与活动导叶材质相同具有相近抗空蚀性能和耐腐蚀性能的低碳马氏体不锈钢两种方法。

4.1 喷焊镍基合金Ni60抗空蚀层

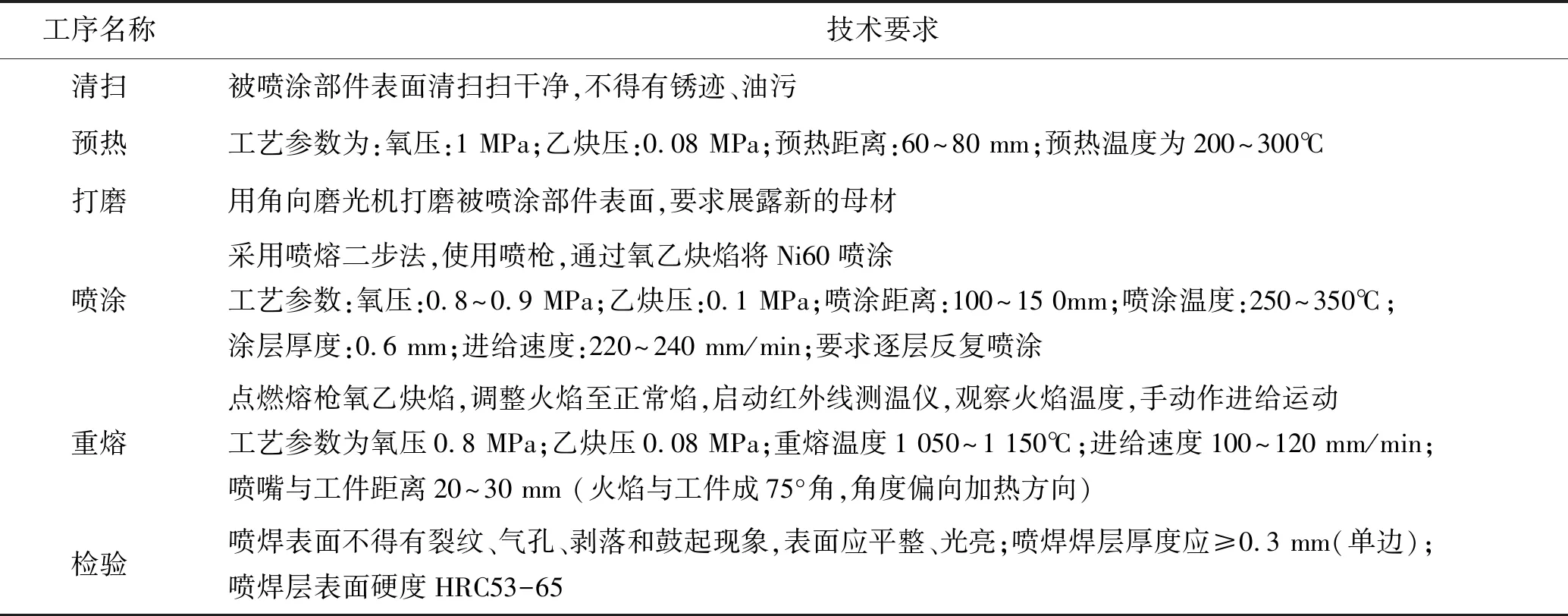

在我国现用的抗空蚀喷焊层材料中,镍基自熔性合金以其优良的耐空蚀和良好的工艺性能在热喷涂领域中广泛应用,特别是在水电站的转轮、活动导叶、底环等过流部件中的应用。Ni60合金粉末喷焊层,涂层致密,表面光滑,具有节约材料、质量好等优点,被选为本次底环抗空蚀和锈蚀的保护层,其化学成分和主要性能见表5。

在喷焊镍基合金Ni60层前,先将底环导叶轴孔做补焊修复,并在机组原设计基础上预留2 mm左右厚度喷焊层余量,采用火焰喷焊法在已经修复的底环导叶轴孔空蚀表面以及空蚀区域前后各100 mm长度区域喷焊镍基自熔性合金Ni60粉末。另外若是经济耗费能承受,采用激光复熔技术处理效果更好。Ni60层喷焊工艺技术要求如表6。

表5 Ni60自熔合金的化学成分和主要性能[4]

表6 Ni60层喷焊工艺技术要求

4.2 焊接薄层的低碳马氏体不锈钢

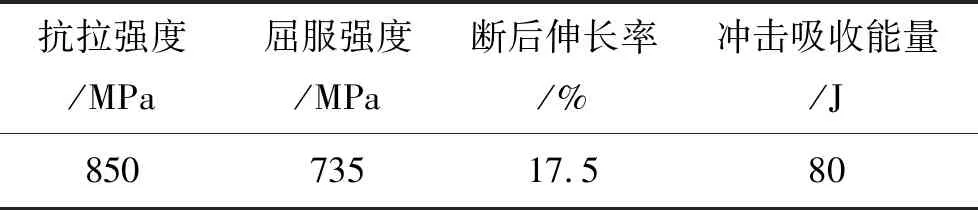

现在应用较广泛的金属表面保护层是采用堆焊法将具有很好性能的不锈钢焊接覆盖在金属表面,其操作难度相对简单,经济耗费底。堆焊法可以保证焊层与不锈钢有很高的结合强度,但焊层厚度需要控制均匀,对不锈钢材料的要求比较高。考虑到底环导叶轴孔空蚀处不需要承受荷载的情况,活动导叶本身材质从实际运行中反映出在被破坏处的抗空蚀和腐蚀性能很好,因此选择与活动导叶本身材质相同的焊条用做修复保护层,即选用氩弧焊焊丝ER410NiMo,直径2.0 mm,焊丝ER410NiMo化学成分与活动导叶ASTMA743CA6NM化学成分对比见表7,ER410NiMo熔敷金属力学性能(590℃×1 h)见表8。

使用氩弧焊焊丝ER410NiMo修复底环导叶轴孔技术要求如下:

1)焊接处须彻底清除油污、铁锈、水份等表面杂质,以防止焊接时产生气孔、裂纹等,清理时,打磨被修复表面及周围要磨出金属光泽。焊前应清除焊丝表面的油、垢及锈等污物。

2)为使焊缝获得良好的机械性能,MIG焊接的保护气体采用Ar+2%O2,保护气体流量以20~25 L/min为优。TIG焊接的保护气体采用纯氩气保护,纯度要在99.99%以上,保护气体流量以8~15 L/min为宜。焊接电流控制在90~110 A,进行多层覆盖堆焊。

表7 ER410NiMo与ASTMA743CA6NM材料的化学成分对比

表8 ER410NiMo熔敷金属力学性能(590℃×1 h)

3)金属保护层须覆盖底环导叶轴孔空蚀表面以及空蚀区域前后各100 mm长度区域,焊接保护层的厚度在机加工或打磨修型后应不小于5 mm。

4)焊前被焊部位预热100~150℃,焊后经580~600℃回火处理。

5 结 语

水布垭电站机组在多台次扩修中发现底环导叶轴孔呈现规律性空蚀破坏现象,引起关注和重视。通过分析其结构、材质和端面密封改造前后等影响因素,明确了底环导叶轴孔空蚀破坏的原因。结合可行性、可操性以及经济性等多方面考虑,给出处理建议,以优化和改善底环导叶轴孔处的空蚀破坏情况。