我国高速动车组转向架技术发展与展望

周殿买,许东日,徐 芳,舒 友,刘 超,赵文学,韩庆利

(中车长春轨道客车股份有限公司 国家轨道客车工程研究中心转向架研发部,吉林 长春 130062)

我国高速动车组转向架经历了自主研制、技术引进、消化吸收再创新等过程。随着交通强国、碳达峰、碳中和等战略以及“一带一路”倡议的提出,高端装备制造得到大力发展。面向世界科技前沿,在“十四五”至2035年期间,需要在“装备一代”和“研制一代”的基础上,开展“预研一代”和“探索一代”转向架技术研究。

1 我国高速动车组转向架自主研制

我国从1994年开始,通过10余年的时间,研制了20多种动车组。1999年研制的“大白鲨”动车组、2000年研制的“蓝箭”动车组,编组为1动6拖,速度为200 km/h;2001年研制的“先锋号”动车组,编组为4动2拖,速度为200 km/h;2002年研制的“中华之星”动车组,编组为2动9拖,速度为270 km/h,线路试验速度为321.5 km/h;2004年研制的“长白山号”动车组,编组为6动3拖,速度为210 km/h[1]。上述动车组转向架的研制主要是在技术上进行探索,通过研究、试制、试验与运用,培养了一大批高速动车组科技人才,积累了丰富数据和经验,为技术引进、消化吸收再创新奠定了坚实的基础。

2 高速动车组转向架技术引进

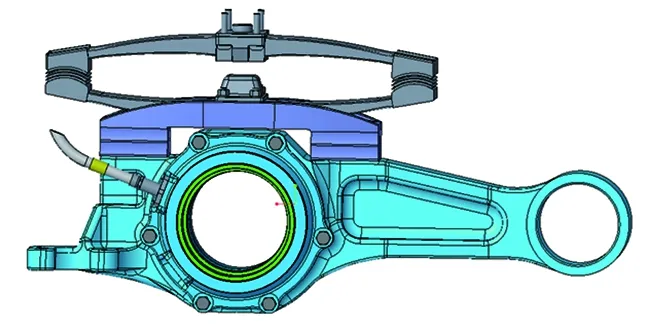

2004年,我国铁路系统提出了跨越式发展路线,分别从加拿大庞巴迪、日本川崎重工、德国西门子和法国阿尔斯通公司通过技术引进生产制造了CRH1、CRH2、CRH3和CRH5型动车组,CRH系列动车组转向架如图1所示。各型动车组转向架的主要差异为固定轴距、构架结构、轴箱定位方式、车轮直径以及有/无联系枕梁等,动车转向架安装有牵引电动机和齿轮箱组成[2]。动车组转向架在2007年的第6次大提速中开始应用,并开启了我国高速动车组时代。

图1 CRH系列动车组转向架

3 高速动车组转向架技术消化吸收

在引进技术的基础上,我国工程技术人员进行了充分的消化吸收,研制了CRH380系列动车组,其中以日系转向架技术为原型,增加了抗蛇行减振器数量并优化了系统参数,设计了CRH380A型动车组转向架;以西门子转向架技术为原型,分别集成西门子和日立驱动系统,设计了CRH380B/CL型动车组转向架,各型动车组按照300 km/h速度运营。2010年12月,CRH380A型和CRH380B型动车组的线路试验速度分别为486 km/h和487 km/h。“和谐号”动车组提高了运行速度,缩短了乘客的旅行时间,成为中国铁路的知名品牌,得到社会上的普遍赞誉[3]。

4 高速动车组转向架技术再创新

2012年我国开始研制中国标准动车组,主要目的是掌握核心技术,拥有自主知识产权,使运用、操作、维护界面等形成统一标准,实现国内动车组间的互联互通。转向架分别以日系和德系技术为基础,统一了车轮直径、基础制动和轴箱结构,优化了动力学参数,创新设计了电动机悬挂结构等,获得了自主知识产权。2015年6月,2列中国标准动车组下线,型号分别为CR400AF和CR400BF,线路试验交汇速度为840 km/h,2017年将其命名为“复兴号”动车组[4],以350 km/h速度运营,中国标准动车组转向架如图2所示。

图2 中国标准动车组转向架

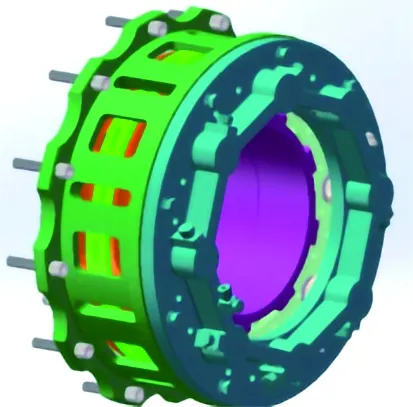

5 “一带一路”跨国互联互通变轨距转向架技术研究

“十三五”期间,我国开展了400 km/h高速动车组技术研究,突破了变结构走行系统技术,主要研制了面向俄罗斯等国家的1 435/1 520 mm变轨距转向架(图3)和配套的地面设施。转向架轮对组成中,车轮通过解锁/锁紧装置控制以及地面装置的配合,能够在车轴上横向移动,适应不同的轨距尺寸,试验台速度达到600 km/h,技术水平国际领先;同时面向欧洲和东南亚市场需求,研制了600/1 067 mm、1 000/1 435 mm、1 435/1 676 mm变轨距转向架样机[5-9]。

高速动车组变轨距转向架的成功研制,推动了货运车辆变轨距转向架的技术研究,将进一步促进中欧(亚)班列的发展。

图3 1 435/1 520 mm变轨距转向架

6 高速动车组转向架技术展望

6.1 高速运输装备的发展

近些年高速运输装备发展迅速,如我国和日本的磁悬浮列车,运行速度为600 km/h;法国研究的气垫悬浮列车,运行速度为540 km/h;美国研究的胶囊列车以及管道运输列车,运行速度可达到1 000 km/h以上,见图4。这些高速运输装备技术对于轮轨运输来说,是颠覆性技术创新,已没有传统意义上的转向架。

6.2 高速转向架技术展望

6.2.1国外高速转向架技术发展

目前轮轨技术最高试验速度由法国AGV动车组创造,速度为574.8 km/h,转向架为铰接式结构;日本新干线ALFA-X高速列车,速度为360 km/h,转向架为传统的外置式结构;德国西门子公司研制的Velaro Novo高速列车,速度为360 km/h,转向架为轻量化的内置式结构,底部实现了包覆以降低运行阻力。

6.2.2内置式转向架技术

内置式转向架是指轴箱体、轴承和一系悬挂等部件安装在车轮内侧的转向架,与传统的外置式转向架相比,主要优点是质量轻、外形尺寸小,易实现包覆以降低运行阻力,车轴的受力状态好(图5);缺点是安装空间小,轴承拆装难,一系横向跨度小,抗侧滚能力弱。庞巴迪公司研制的内置式转向架已批量生产,最高速度为250 km/h;西门子公司研制了360 km/h内置式转向架,如图6所示。我国内置式转向架主要应用在低速领域。

图5 内置式与外置式转向架轮对受力图

图6 内置式转向架

6.2.3我国高速转向架技术展望

面向“十四五”时期,中国国家铁路集团有限公司制定了“CR450科技创新工程”计划,研发更高速、更安全、更环保、更节能、更智能的时速400 km、轴重14.5 t动车组,建立设计、制造、试验、评估、运用、检修维护等技术标准体系,巩固我国高速列车世界领先、领跑优势。除传统的外置式转向架外,同时开展轻量化内置式转向架技术研究,重点考虑轮轨关系、优化转向架悬挂参数等,保证动车组动力学性能并降低转向架的质量。

内置式转向架需要重点研究解决一系定位和悬挂技术,采用转臂式定位+上置弹簧方案(图7),垂向、纵向、横向的受力可实现解耦,振动传递率低,是高速动车组转向架成熟且广泛应用的结构形式。为减少横向空间占用,一系悬挂可采用板弹簧结构,如图8所示。

图7 一系定位和悬挂装置

图8 一系悬挂板弹簧结构

6.2.4高速转向架技术构想

在2030~2035年期间,目前运用的动车组将逐步进入寿命终期,需要研制更高速、更安全、更智能、更环保、更节能、更经济、更舒适、更友好并具有明显代际特征的动车组。在转向架方面重点体现为:一是线路试验速度突破600 km/h;二是轴重小于13 t;三是产品具有代际特征。

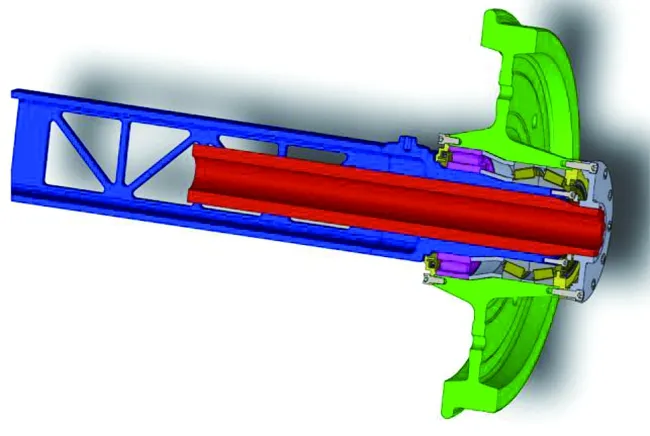

(1) 速度方面:轴箱轴承可考虑采用球轴承或非接触轴承技术;驱动系统采用直线电动机或永磁直驱技术;基础制动采用盘/盘结构(图9),减小空间利用,降低质量,充分利用轮轨黏着。

(2) 轻量化方面:转向架设计结构采用内置式;构架侧梁采用复合材料并集成一系弹簧功能或整个构架采用复合材料或钛合金等[10-12],如图10所示;各个承载部件采用拓扑技术进行优化减重;轮对采用无轴箱体双轴结构[13],如图11所示。

(3) 转向架代际特征:结构的改变、技术的突破和低密度材料的应用,尤其是轮对的创新设计,使得未来高速动车组转向架将具有明显的代际特征,为实现“双碳”作出突出贡献,开创高速动车组转向架的新纪元。

图9 盘/盘基础制动结构

图10 复合材料侧梁和构架

图11 无轴箱体双轴轮对

7 结束语

交通强国、铁路先行,铁路科技工作者需要守初心、担使命,坚持创新驱动,在高速动车组转向架技术领域,加强应用基础技术、关键共性技术、前沿引领技术、颠覆性创新技术研究,打造转向架原创技术策源地。