包装用快干型聚四氟乙烯用复合胶粘剂的制备及性能分析

张红生

(郑州启晨装潢包装科技有限责任公司,河南 郑州 450000)

引 言

聚四氟乙烯被广泛应用于包装领域,作为原材料制备塑料薄膜,其耐腐蚀气体和液体性能优异,能够有效地解决产品运输过程中所受到的腐蚀问题[1]。聚四氟乙烯塑料普遍为粒状、丝状、板状,由于包装产品多样,塑料薄膜使用目的往往不同,需要的聚四氟乙烯塑料尺寸形状能随之改变,这就需要胶粘剂粘结聚四氟乙烯,获得合适大小的包装材料[2]。

聚四氟乙烯与环氧树脂的亲和性较好,且两种材料具有良好的互溶性。环氧树脂常用于聚四氟乙烯材料的粘结,并且适合包装用快干型胶粘剂的制备[3]。环氧树脂具有较好的耐酸性、柔韧性、耐水性、喷涂性,以环氧树脂为基础材料制备的胶粘剂,具有成本适中、环保、粘结性优异等特点,并可在10min内凝胶,2d内固化[4]。但是环氧树脂胶粘剂仅能够在室温下快速凝胶,当处于低温环境时,不仅难以固化,胶粘剂的力学强度也会随之降低。针对上述问题,调制环氧树脂与其他组分的配比,研制复合胶粘剂以弥补低温环境下环氧树脂胶粘剂的缺陷[5]。

采用环氧树脂与有机硅树脂搭配,制备两种树脂的复合胶粘剂,测试不同温度环境下的性能,分析能使胶粘剂性能优异的合成条件。

1 仪器与材料

主要仪器:蒸发仪(PE52A),上海耀特仪器设备有限公司;电液伺服液压万能试验机(WY-600GA),安徽皖仪科技有限公司;恒温恒湿箱(QZ-22L),东莞勤卓环测科技有限公司;搅拌器(DF-101T),上海凌科实业发展有限公司;聚四氟乙烯板,东莞市鸿图塑胶材料有限公司。

主要试剂:氢氧化钠(分析纯),天津市津东天正精细化学试剂厂;巯基丙酸(分析纯),山东鑫昌化工科技有限公司;苯基三氯硅烷(分析纯),济南汇锦川商贸有限公司;碳酸氢钠(分析纯),山东庆亿鑫化工科技有限公司;三氟化硼乙醚(分析纯),北京合力开拓化工有限公司;木质素(分析纯),液体木质素;丙烯酸甲酯分析纯,济南金永硕化工有限公司。

2 实验步骤

2.1 环氧树脂胶粘剂制备

环氧树脂10g;轻质碳酸钙(填料)6g;邻苯二甲酸二丁酯(填塑剂)0.9g;乙二胺(固化剂)0.8g。

将树脂与填塑剂混合均匀,然后加入填料混匀,最后加入固化剂,混匀后可进行涂胶(注意该胶粘剂配置好后,应立即使用,防止过久后会固化变质)。取少量胶涂于两块铝片端面,胶层要薄而均匀(约0.1mm厚),把两块铝片对准胶合面合拢,使用适当的夹具使粘接部位在固化的过程中保持定位,室温下放置8~24h可完全固化,1~4d后可达到最高的粘接强度。升温80℃条件下固化时间不超过3h。

2.2 有机硅树脂胶粘剂制备

先制备增稠剂和稳定剂,取3g有机硅消泡剂与5mL甲醇倒入烧瓶,在氮气保护下滴入15g纯丙乳液,加热直至温度达到40℃,反应3h后,使用蒸发仪在100℃下旋蒸,得到作为增稠剂的端羟基超支化合物[10]。取6g三氟化硼乙醚络合物,加入0.18g甲醛水溶液,在50℃下反应一段时间后进行减压蒸馏,除去过量的三氟化硼乙醚,得到粘稠液体状的稳定剂[11]。

以7∶3的配比取丙烯酸甲酯和苯基三氯硅烷,混合后置于滴液漏斗,滴入环氧氯丙烷溶液,控制滴加时间为1.5h,并在此过程中,温度由55℃缓慢升至85℃,静置3h后,使用氢氧化钠和巯基丙酸,调节pH值至中性,通过分液漏斗,将溶液的有机相分离开来,蒸馏得到有机硅树脂,加入稳定剂、少量液体木质素填料、增稠剂,搅拌后获得有机硅树脂胶粘剂[12]。

2.3 复合胶粘剂制备

按照一定比例配制环氧树脂胶粘剂、有机硅树脂胶粘剂,称取50g水、100g环氧树脂胶液、0.1mol/L NaHCO3溶液若干克,NaHCO3溶液作为催化剂,且用量不定。将环氧树脂胶液和5mL 0.1mol/L NaHCO3溶液倒入500mL烧杯,搅拌,将混合溶液的温度升至70℃,保温3h,再加入0.2mL浓度为0.1mol/L NaHCO3作为催化剂,搅拌5min[13]。

向烧杯中加入有机硅树脂胶,从而改变环氧树脂和有机硅树脂的量比。有机硅树脂胶液质量不定,第一次加入的有机硅树脂为总质量的80%。使用热压机加热烧杯,加热时间为15min,15min内使胶液升至一定温度,环氧树脂和有机硅树脂的聚合温度不定,保持胶液升高的温度恒定,该阶段环氧树脂与有机硅树脂产生化学反应,在70℃环境下保温反应3h,环氧树脂和有机硅树脂的保温时间同样不定[14]。保温结束后再向烧杯中加入0.1mL浓度为0.1mol/L NaHCO3溶液,把剩余的20%有机硅树脂倒入烧杯,加热15min,在80℃环境下保温反应3h。保温结束后再向烧杯中加入一定量的NaHCO3溶液,把剩余的20%有机硅树脂倒入烧杯,加热烧杯15min,再保温反应一段时间,保温过程中使用黏度计,不断测定胶粘剂的黏度[15]。取出胶液,冷却至室温,得到环氧树脂和有机硅树脂的复合胶粘剂。

2.4 性能测试

固化性能测试:使用玻璃棒不断搅动复合胶粘剂,直至玻璃棒无法正常搅动,记录该段时间为复合胶粘剂的表干时间。再将其装入高度为2cm的容器,静置一段时间,直至胶粘剂内部固化,记录该段时间为实干时间。

力学性能测试:将制备的复合胶粘剂涂抹于聚四氟乙烯塑料,粘结目标尺寸为150mm×15mm×7mm的聚四氟乙烯,使用拉力试验机和力学试验机,测试粘结材料的拉伸强度,保持试验机的滑架移动速度为3.0mm/min,记录拉伸强度为复合胶粘剂的胶合强度。

3 实验结果分析

3.1 环氧树脂胶粘剂和有机硅树脂胶粘剂的量比对复合胶粘剂性能的影响

设置保温时间为45min、保温温度为85℃、催化剂用量为2.5%,测试环氧树脂胶粘剂和有机硅树脂胶粘剂的量比对复合胶粘剂力学性能和固化性能的影响。力学性能包括干态胶合强度、湿态胶合强度,胶合强度为破坏粘结材料所需要的力,干态和潮湿环境温度分别为25℃、5℃。固化性能包括干态和湿态的表干时间和实干时间,反映了胶粘剂实用性和固化速度。环氧树脂和有机硅树脂量比对复合胶粘剂力学性能的影响如图1所示。

图1 环氧树脂和有机硅树脂量比对复合胶粘剂力学性能的影响Fig.1 The influence of ratio of epoxy resin to organic silicon resin on the mechanical properties of composite adhesive

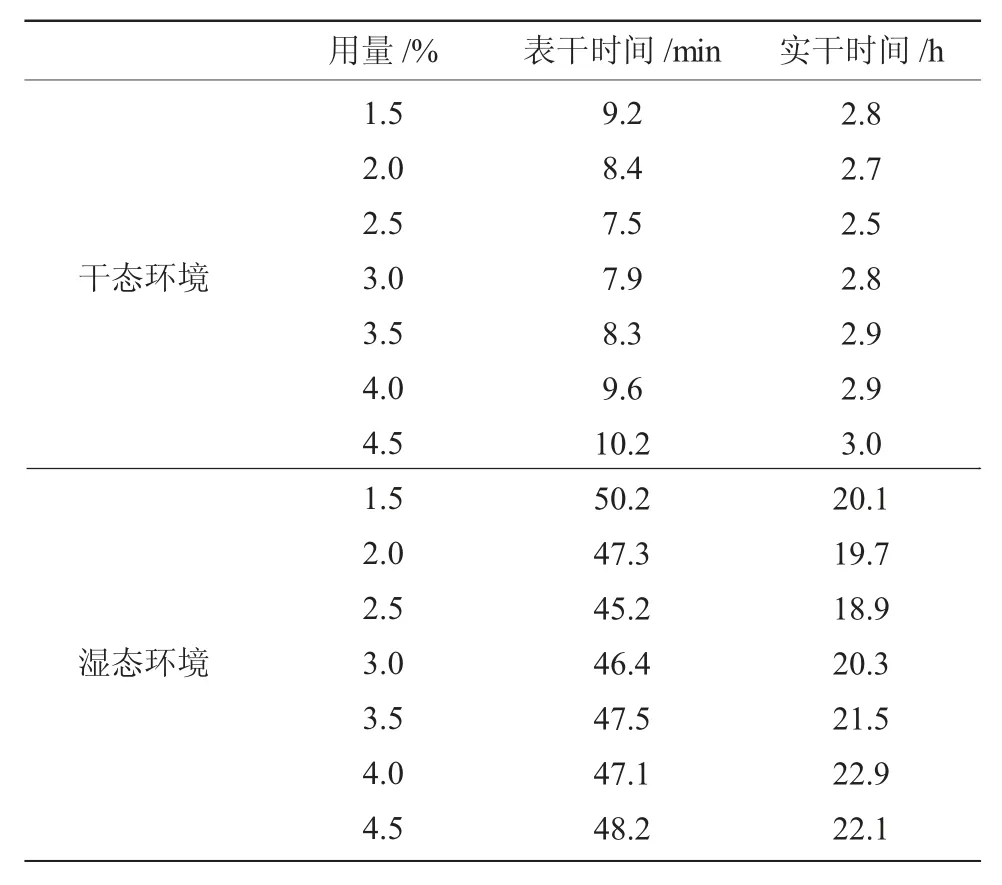

固化性能测试结果如表1所示。

表1 环氧树脂和有机硅树脂量比对复合胶粘剂固化性能的影响Table 1 The influence of ratio of epoxy resin to organic silicon resin on the curing properties of composite adhesive

由图1可知,当环氧树脂胶粘剂和有机硅树脂胶粘剂量比为1.9∶1时,复合胶粘剂的干态强度和湿态强度分别为5.41MPa、3.31MPa,胶合强度达到最大。由表1可知,量比为1.9∶1时,干态表干时间和实干时间分别为7.3min、2.4h,湿态表干时间和实干时间分别为43.7min、18.3h,固化时间最短。

3.2 催化剂用量对复合胶粘剂性能的影响

设置保温时间为45min、保温温度为85℃、环氧树脂和有机硅树脂量比为1.9∶1,测试催化剂碳酸氢钠用量对胶粘剂力学性能以及固化性能的影响。NaHCO3用量以环氧树脂和有机硅树脂的总质量为基准,NaHCO3用量对复合胶粘剂力学性能的影响如图2所示。

图2 NaHCO3用量对复合胶粘剂力学性能的影响Fig.2 The influence of NaHCO3 dosage on the mechanical properties of composite adhesive

固化性能测试结果如表2所示。

表2 NaHCO3用量对复合胶粘剂固化性能的影响Table 2 The influence of NaHCO3 dosage on the curing properties of composite adhesive

由图2可知,NaHCO3用量为2.5%时,胶粘剂胶合强度最大,干态强度和湿态强度分别为5.51MPa、3.19MPa。由表2可知,NaHCO3用量为2.5%时,固化时间最短,干态表干和实干时间分别为7.5min、2.5h,湿态表干和实干时间分别为45.2min、18.9h。

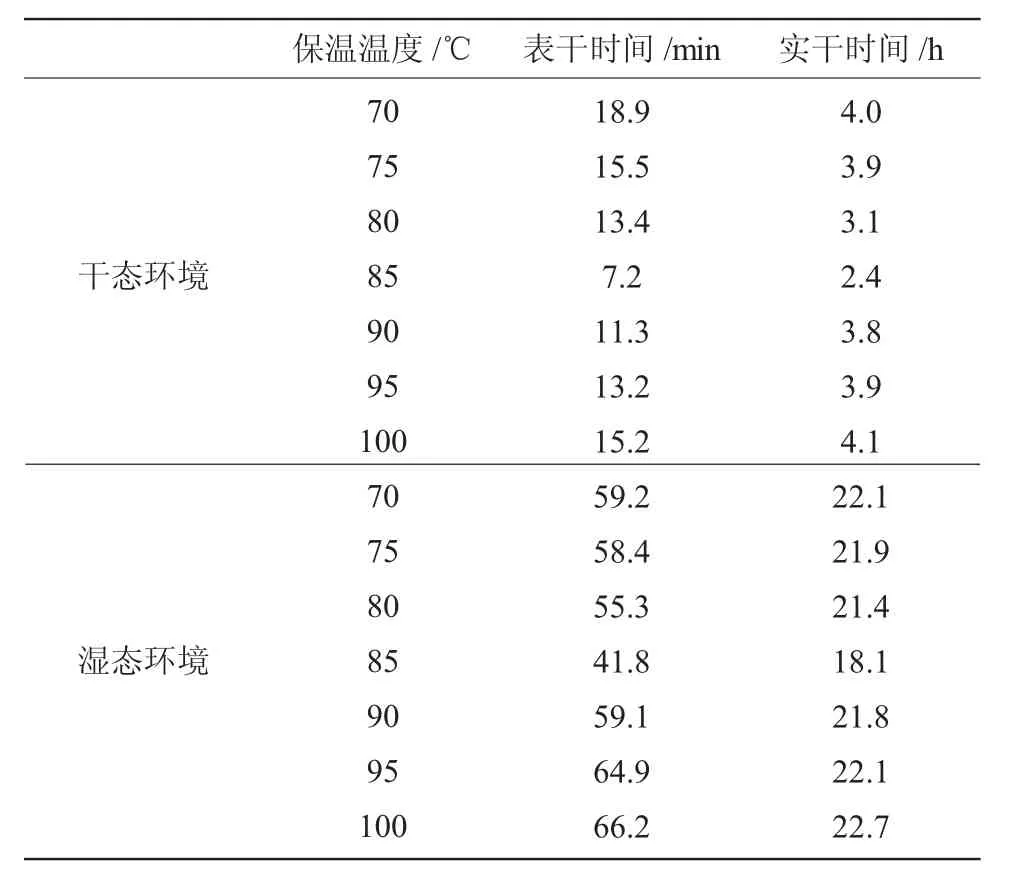

3.3 保温温度对复合胶粘剂性能的影响

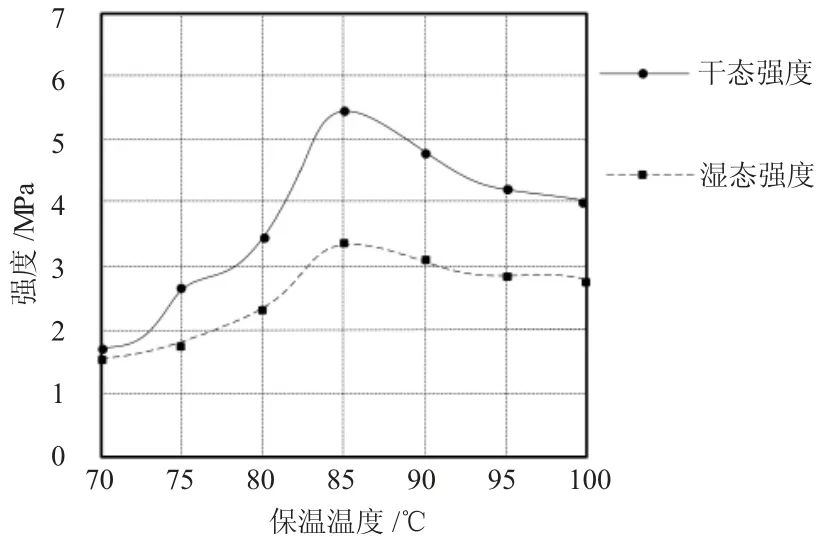

设置保温时间为45min、环氧树脂和有机硅树脂量比为1.9∶1、催化剂用量为2.5%,测试保温温度对胶粘剂力学性能和固化性能的影响。保温温度为环氧树脂和有机硅树脂发生化学反应时的加热温度,环氧树脂和有机硅树脂的两次保温反应温度相同,保温温度对复合胶粘剂力学性能的影响如图3所示。

图3 保温温度对复合胶粘剂力学性能的影响Fig.3 The influence of holding temperature on the mechanical properties of composite adhesive

固化性能测试结果如表3所示。

表3 保温温度对复合胶粘剂固化性能的影响Table 3 The influence of holding temperature on the curing properties of composite adhesive

由图3可知,保温温度为85℃时,复合胶粘剂的干态强度和湿态强度分别为5.50MPa、3.32MPa。由表3可知,保温温度为85℃时,干态表干时间和实干时间分别为7.2min、2.4h,湿态表干时间和实干时间分别为41.8min、18.1h,固化时间最短。

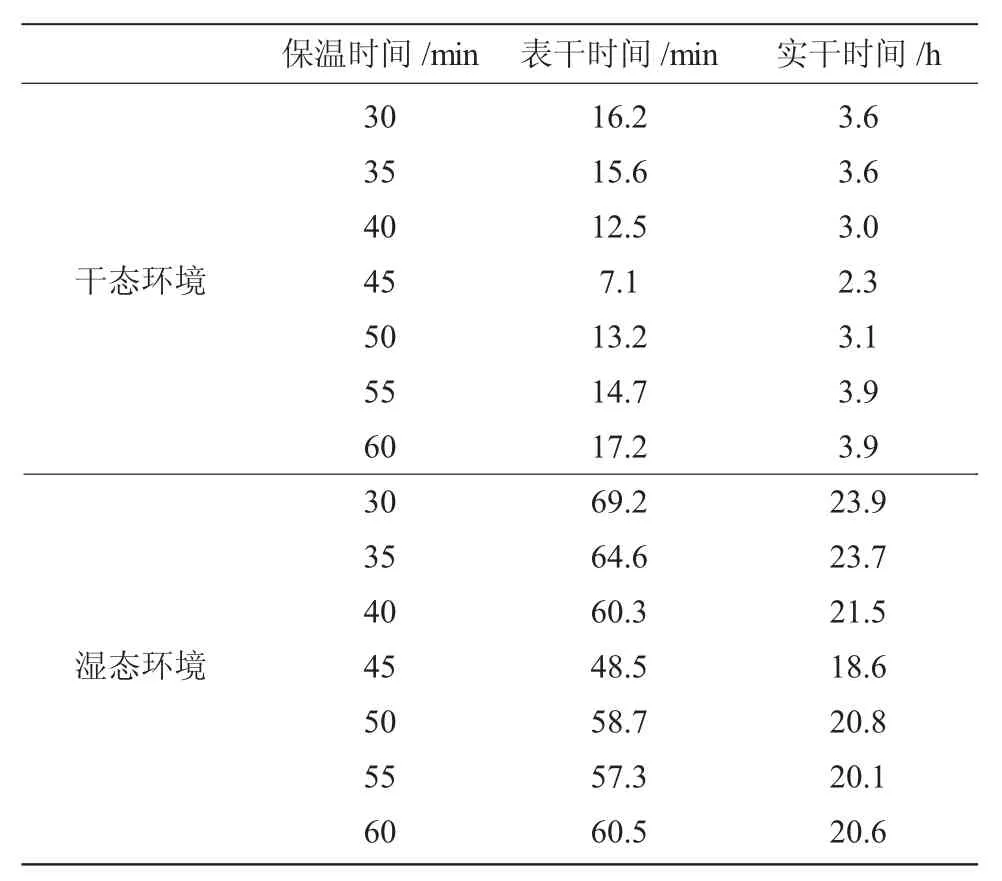

3.4 保温时间对复合胶粘剂性能的影响

设置保温温度为85℃、催化剂用量为2.5%、环氧树脂和有机硅树脂量比为1.9∶1,测试保温时间对胶粘剂力学性能和固化性能的影响。保温时间为环氧树脂和有机硅树脂发生化学反应时的加热时间,制备复合胶粘剂的两次保温反应时间相同,保温时间对复合胶粘剂力学性能的影响如图4所示。

图4 保温时间对复合胶粘剂力学性能的影响Fig.4 The influence of holding time on the mechanical properties of composite adhesive

固化性能测试结果如表4所示。

表4 保温时间对复合胶粘剂固化性能的影响Table 4 The influence of holding time on the curing properties of composite adhesive

由图4可知,保温时间为45min时,胶粘剂胶合强度最大,干态强度和湿态强度分别为5.68MPa、3.59MPa。由表4可知,保温时间为45min时,固化时间最短,干态表干和实干时间分别为7.1min、2.3h,湿态表干和实干时间分别为48.5min、18.6h。

4 讨论

由实验结果可知,复合胶粘剂最佳合成条件为1.9∶1环氧树脂胶液和有机硅树脂胶液量比、2.5%催化剂用量、45min保温时间、85℃保温温度,该条件下的胶粘剂干态强度和湿态强度约为5.53MPa、3.35MPa,干态表干和实干时间约为7.3min、2.4h,湿态表干和实干时间约为44.8min、18.5h,胶粘剂的胶合强度大、固化速率高,力学性能以及固化性能优异,从而弥补了低温环境下胶粘剂力学强度低、固化困难的缺陷,满足包装用快干型聚四氟乙烯用复合胶粘剂的需求。

分析合成条件影响胶粘剂力学性能和固化性能的原因,当环氧树脂和有机硅树脂的量比大于1.9∶1时,环氧树脂和有机硅树脂产生反应时,有机硅树脂的含量较少,环氧树脂和有机硅树脂反应体系产生的羟甲基酚较少,胶粘剂交联密度变低,影响了固化速率和胶合强度。当环氧树脂和有机硅树脂的量比小于1.9∶1时,有机硅树脂含量较高,环氧树脂含量较大,加入反应体系的水分变多,胶粘剂交联密度同样变低。当环氧树脂和有机硅树脂的量比为1.9∶1时,可以将水及时带出反应体系,环氧树脂和有机硅树脂变高,反应速率加快。

当NaHCO3用量大于2.5%时,环氧树脂和有机硅树脂的游离碱过高,而环氧树脂和有机硅树脂的游离物是矛盾体,具有此消彼长的关系,若游离碱超过标准值,会破坏胶粘剂的交联密度。当NaHCO3用量小于2.5%时,碱性条件下的有机硅树脂会被氧化还原,有机硅树脂和环氧树脂反应不充分,固化速率和胶合强度较低。

当保温温度低于85℃时,环氧树脂与有机硅树脂的反应不充分,游离环氧树脂和游离有机硅树脂较高,环氧树脂和有机硅树脂没有形成三维网状结构。当保温温度高于85℃时,有机硅树脂和环氧树脂发生康尼查罗反应的概率增加,生成较多的醇和羧酸,空气中的水汽会渗入胶粘剂内部,使胶液中存在许多小气泡,受小气泡影响,胶粘剂的固化速率变慢、胶合强度变低。

当保温时间小于45min时,生成的树脂相对分子质量不均匀,游离环氧树脂和游离有机硅树脂较为集中,环氧树脂和有机硅树脂未完全反应。当保温时间大于45min时,环氧树脂和有机硅树脂的相对分子质量会变大,不利于胶粘剂的使用。当保温时间为45min时,生成环氧树脂和有机硅树脂的大分子链,多重分子相互重叠,胶粘剂交联的化学键强度增加。

5 结束语

此次研究为粘结聚四氟乙烯塑料,制备包装材料的塑料薄膜,采用环氧树脂和有机硅树脂两种组分,制备一种复合胶粘剂,测试胶粘剂的胶合强度和固化速度。实验结果表明,面对干态和湿态两种环境,胶粘剂都具有优异的力学性能和固化性能,达到了快干型胶粘剂的要求。