混凝土节段梁吊具机械臂辅助对位方法研究

纪晓宇 方之遥 肖 浩 董奇峰

1中交第二航务工程局有限公司 武汉 430040 2长大桥梁建设施工技术交通行业重点实验室 武汉 430040 3交通运输行业交通基础设施智能制造技术研发中心 武汉 430040 4中交公路长大桥建设国家工程研究中心有限公司 武汉 430040

0 引言

预制装配式桥梁施工技术可以降低施工成本,并减少对既有交通的影响,在缩短桥梁现场施工工期的同时还能提高工程安全质量[1]。当前,发展装配式结构已成为我国工程建设的主要政策导向之一[2]。2016年9月30日,国务院办公厅发文部署《关于大力发展装配式建筑的指导意见》中明确指出:要推动建造方式创新,大力发展装配式混凝土建筑和钢结构建筑,不断提高装配式建筑在新建建筑中的比例[3]。预制混凝土箱梁、U形梁等梁型的方法有整跨预制、分片预制和节段预制等3种。节段预制常用于制式高架箱形和U形梁桥,纵向划分节段可减少吊装质量[4],方便灵活运输和安装,有非常广泛的应用场景。然而,节段预制混凝土箱梁在具有良好搬运性的同时也有在预制、转运和安装等施工过程中需要反复多次吊装的问题。

现有技术中为了方便节段梁的吊装,预制阶段会在节段梁上开设吊孔,吊孔位置受多种因素影响而分布差异性较大。在吊装过程中,一般采用带有滑移式吊杆的吊具,吊杆一般采用精轧螺纹钢筋端部安装端头锚固件的结构形式。完成一次节段梁吊装一般需要以下过程:

1)调节吊杆之间的距离以适应待吊梁吊孔之间的距离;

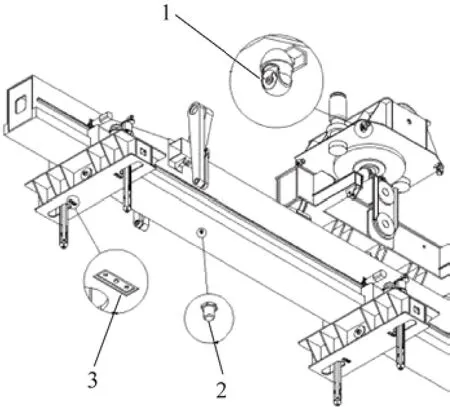

2)施工人员站在待吊节段梁顶面推动节段梁吊具,辅助吊杆对位穿入吊孔,如图1所示;

图1 人工辅助对位

3)施工人员进入节段梁内腔安装精轧螺纹钢筋端头锚固件和楔形垫板以形成稳定的受力面;

4)起重设备将节段梁吊至指定位置;

5)施工人员再次进入节段梁内腔拆卸精轧螺纹钢筋的端头锚固件和楔形垫板,以保障吊杆可以顺利移出吊孔;

6)起重设备将节段梁吊具提升一定高度,完成了一次节段梁的吊装作业。

节段梁从预制梁场到施工现场,再到指定节段的安装位置,需要经过多次中转和堆放,也就意味着节段梁从生产到使用过程需要经历反复多次的吊装,单次吊装的过程中存在吊装作业过程繁琐、所需施工人员数量多、吊装周期长和存在安全隐患等问题,在反复多次吊装后意味着全过程作业工期长、人工成本过高、安全风险较高等问题。

随着科学技术的不断发展,装备自动化技术日新月异[5,6],本文结合以上工程背景,提出一种具有自动化抓取功能的混凝土节段梁吊具,重点研究采用机械臂辅助对位的方法来实现吊具相对节段梁位置的固定和调整。

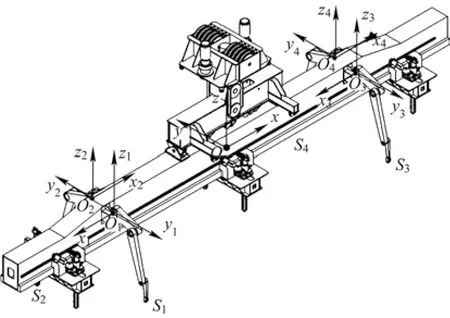

1 自动化吊具

混凝土节段梁自动化抓取吊具根据吊装现场少人化、无人化、短周期、安全性的需求,应具备水平回转、横向和纵向的自动化调节能力,同时还应具备与节段梁吊装孔的自动挂锁与解锁功能。

1.1 自动化吊具结构

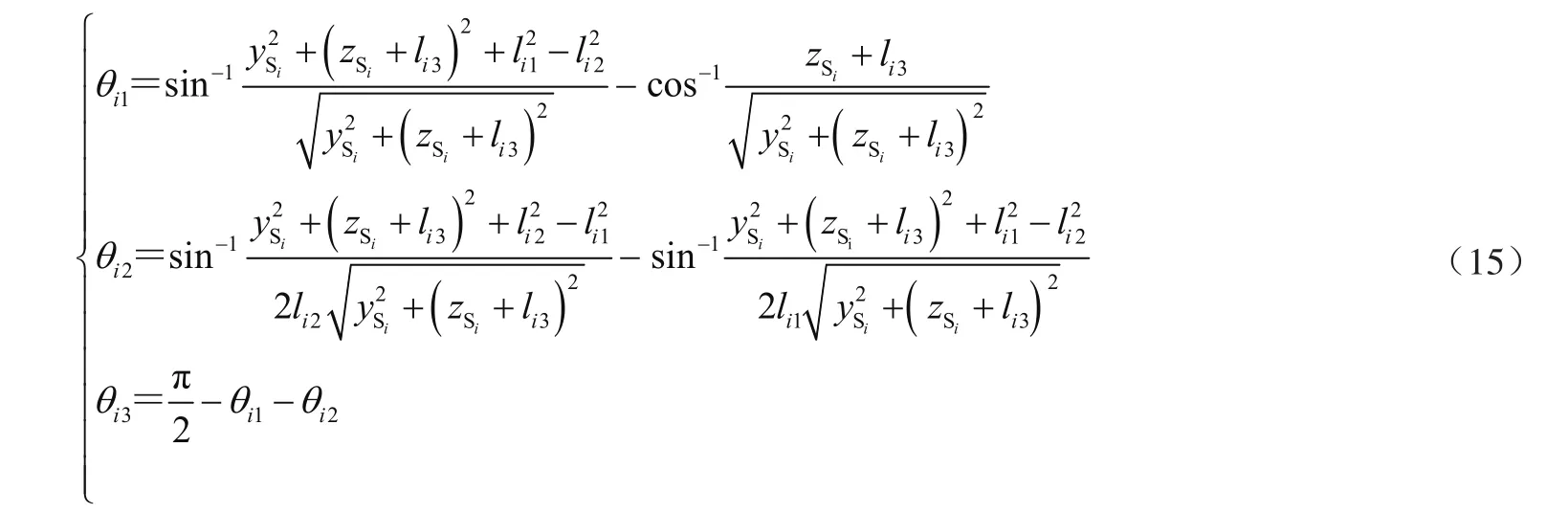

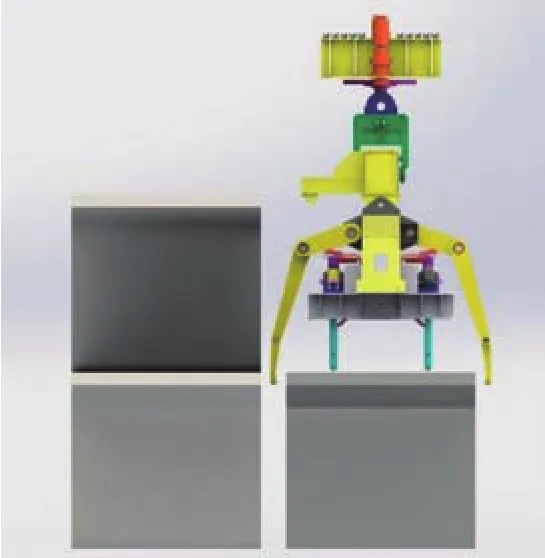

如图2所示,混凝土节段梁自动化抓取吊具整体结构主要由起重回转吊箱、双向变幅机构、主梁、模块化横移单元、纵移机构、自动化吊杆、辅助对位机械臂、感知系统等组成。

图2 混凝土节段梁自动化抓取吊具

其中,起重回转吊箱与起重设备下放的起重钢丝绳连接,箱内设置滑轮组,满足大吨位起重需求。双向变幅机构上部与起重回转吊箱铰接,下部与主梁铰接,根据应用需求可实时所吊节段梁的水平角度的调节。主梁上搭载模块化横移单元和辅助对位机械臂,主梁采用变截面箱梁结构,在满足较大横向跨度的同时具有较好的支撑刚度。模块化横梁单元采用挂式面接触滑移机构以获得较大承载能力,采用伺服电机驱动,齿轮齿条啮合传动,实现高精度的横向移动和定位。模块化横移机构两侧的导向槽处对称安装2组纵移机构,纵移机构采用直推式滑移机构,驱动方式简单、可靠、响应快。每组纵移机构上搭载一组自动化吊杆,自动化吊杆在横移单元和纵移机构的联合驱动下可实现横向、纵向的移动和定位,自动化吊杆的下端头在插入节段梁吊装孔后可实现吊具与节段梁的自动挂锁和解锁。辅助对位系统由4组3轴辅助对位机械臂组成,采用电液比例系统控制,在满足较大关节扭矩需求的同时具有较高控制精度和响应速度,感知系统包含多种传感器,共同监测和反馈混凝土节段梁自动化抓取吊具的运行状态,其中与辅助对位机械臂相关的有起重回转吊箱下表面布置的360°全景摄像头、主梁下表面布置的距离传感器和模块化横移单元下表面布置的机器视觉模块(见图3)。另外,机械臂末端装有2个雷达探头,用于防触碰功能[7]。

图3 与辅助对位机械臂相关的传感器布置

1.2 吊具小幅摆动分析

在进行节段梁吊装作业时,吊具由起重设备上的起重钢丝绳牵引来移动空间位置,为了保障吊具有较大承载能力和运动时具有一定的稳定性,一般会分散布置多根钢丝绳进行吊装作业。

根据钢丝绳股断面、股数和股外层钢丝等结构特点,起重钢丝绳有非常强的抗拉特性,吊具在起重钢丝绳的牵引下在竖直方向上有较好支撑刚度。由于钢丝绳是一种柔性束,吊具在多根分散布置的起重钢丝绳牵引下沿水平方向做启停运动时会出现小幅度摆动,故无外力作用下的小幅摆动很难在短时间内被抑制。另外,受自身结构和周边气流的影响,吊具也会出现小幅摆动和回转。

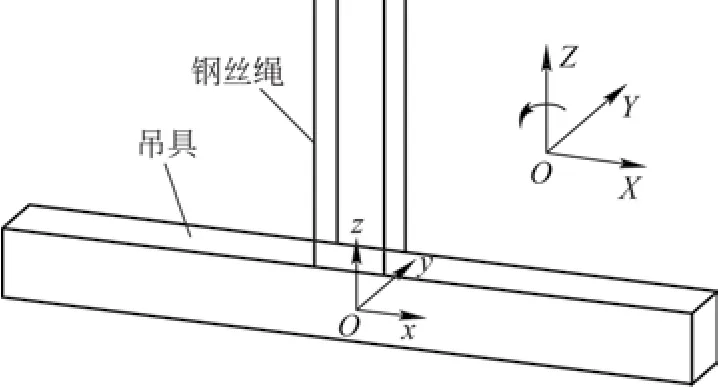

如图4所示,OXYZ为绝对坐标系,oxyz为固定在吊具上的空间参考坐标系,吊具在4根分散布置的起重钢丝绳牵引下沿水平方向启停运动时,会出现沿X轴(横向)和Y轴(纵向)方向小幅度往复摆动,也可能出现绕Z轴(竖向)小幅度往复回转。

图4 吊具空间运动示意图

节段梁吊装作业时,应将吊具上的吊杆穿入节段梁上的吊装孔内,节段梁相对地面是固定的,吊具缓慢下放时,在无外力抑制吊具相对节段梁摆动的情况下吊杆很难穿入吊装孔内。

2 机械臂运动学分析

本文结合吊具自动化辅助对位需求,设计并对比了多种卡位机构,综合考虑辅助对位机构的轨迹空间、始末姿态、灵活性、适应性等因素,确定采用4组3轴串联机械臂并联控制的方法控制吊具在水平方向上运动,实现吊具与节段梁的硬接触,并使吊杆可稳定地穿入节段梁吊孔中。

从辅助对位的功能性出发,采用2轴二自由度机械臂已能满足控制需求,但在预制梁场和存梁区一般采用密集式堆放方式存储节段梁,节段梁与节段梁间的缝隙较小,最小间距一般为400 mm左右。由此对辅助对位机械臂的动作轨迹提出了要求,为了获取灵活的入缝姿态,单组辅助对位机械臂采用3轴二自由度机械臂。

2.1 2轴二自由度机械臂

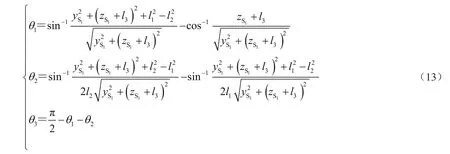

首先,从功能性出发分析2轴二自由度机械臂的运动学正、逆解,机械臂运动学分析的方法有多种[8],二自由机械臂的运动相对简单,这里用几何法求解。

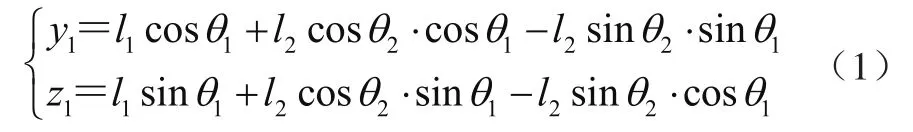

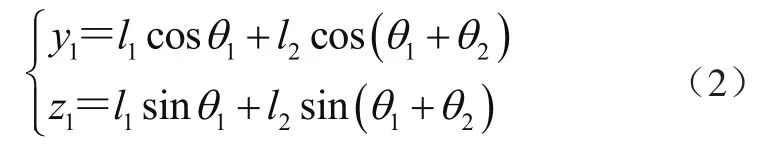

如图5所示,O1相对吊具主梁固定,以O1为原点,y1为横坐标轴,z1为纵坐标轴,建立与空间参考坐标系oxyz固定的平面直角坐标系O1y1z1,二自由度机械臂在平面O1y1z1内运动,一臂O1A1长为l1,绕O1转动,与横坐标轴y1的夹角为θ1(-π/2≤θ1≤π/2)。再以A1为原点,v1为横坐标轴,w1为纵坐标轴,w1轴垂直于直线O1A1,建立与一臂O1A1固定的平面直角坐标系A1v1w1,平面A1v1w1与平面O1y1z1重合,二臂A1B1长为l2,绕A1转动,与横坐标轴v1的夹角为θ2(-π≤θ2≤0),B1为二自由度机械臂末的端点。

图5 2轴二自由度机械臂运动简图

由正弦、余弦关系可知,A1在坐标系O1y1z1里的坐标为(l1cosθ1,l1sinθ1),B1在坐标系A1v1w1里的坐标为(l2cosθ2,l2sinθ2),设B1在坐标系O1y1z1里的坐标为 (y1,z1),由定参考系和动参考系的坐标变换关系[9]可知

简化式(1)可得2轴二自由度机械臂的运动学正解为

即给定任意θ1和θ2,可知B1相对吊具主梁的坐标。

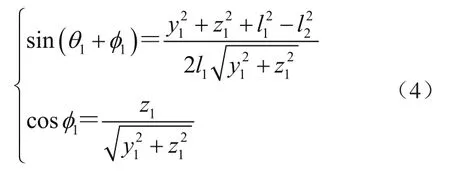

根据三角函数性质对式(2)中带有θ1+θ2的项消元得

由辅助角公式可得

进而可解得

同理对式(2)中带有θ1的项消元,根据辅助角公式得

式(5)和式(7)为二自由度机械臂的运动学逆解,即给定B1相对吊具主梁的坐标,可知关节角度θ1和θ2的值。

2.2 3轴二自由度机械臂

受梁场中节段梁堆放空间的限制,辅助对位机构需要进入2片节段梁之间的缝隙中,由于节段梁存放在水平地面上,所以辅助对位机构进入相邻节段梁缝隙中的最理想姿态是竖直向下。采用二自由度机械臂辅助对位时,若第2机械臂调整到竖直姿态入缝,则第1机械臂需要足够的长度,而第1机械臂的设计长度又受吊装空间的限制,难以满足第2机械臂具有理想的入缝角度,故需添加第3机械臂来满足吊具的自动化辅助对位功能。

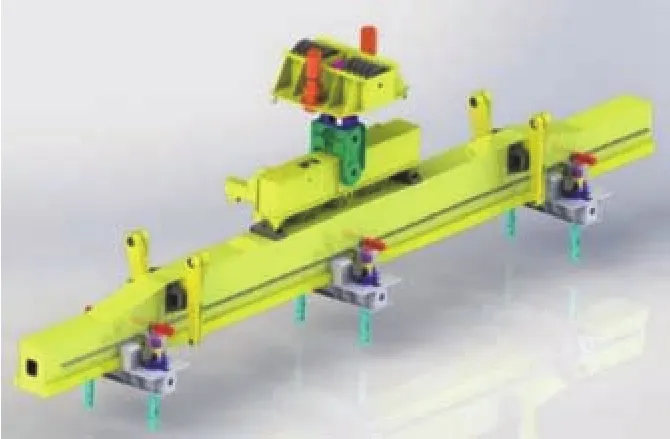

如图6所示,在二自由度机械臂运动学简图的基础上增加第3机械臂B1S1,并以B1为原点建立固定在第2机械臂A1B1上的平面直角坐标系B1t1k1,其中t1为横坐标轴,k1为纵坐标轴,k1垂直于直线A1B1,平面B1t1k1与平面O1y1z1重合,第3机械臂B1S1长为l3,绕B1转动,与横坐标轴t1的夹角为θ3(-π≤θ3≤0),S1为三自由度机械臂末端点。

图6 3轴二自由度机械臂运动简图

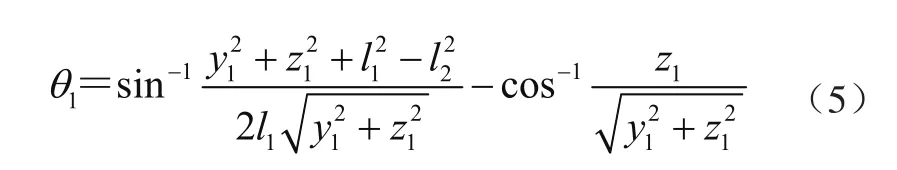

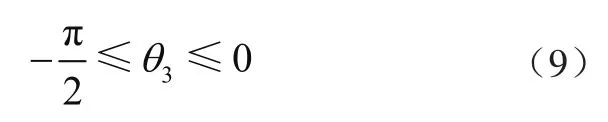

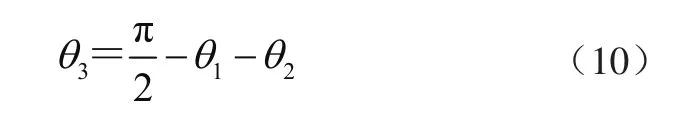

机械臂辅助对位工作姿态时θ3的取值范围为

计算3轴机械臂的运动学正、逆解的方法一般为几何法、D-H法等[10],本文根据节段梁对吊具对位的应用需求,在2轴二自由机械臂运动学问题的基础上对本文所述3轴二自由度机械臂的运动学问题进行分析。

为让辅助对位机械臂有理想的入缝角度,需控制θ3使第3机械臂B1S1平行于z1轴,通过简单计算可得

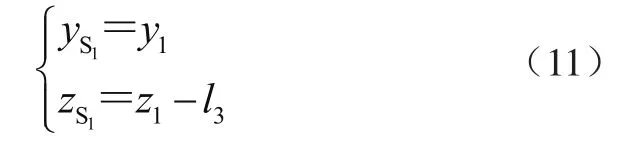

设S1在坐标系O1y1z1中的坐标为(yS1,zS1),因为B1S1平行于z1轴,即有

结合式(2)可知,3轴二自由度辅助对位机械臂的运动学正解为

根据式(5)、式(7)、式(10)、式(11)可求得3轴二自由度辅助对位机械臂的运动学逆解为

对单组3轴二自由度辅助对位机械臂进行运动学分析,可知单组机械臂的控制变量θ1、θ2、θ3与目标变量S1坐标之间的映射关系,为下一步研究奠定了基础。

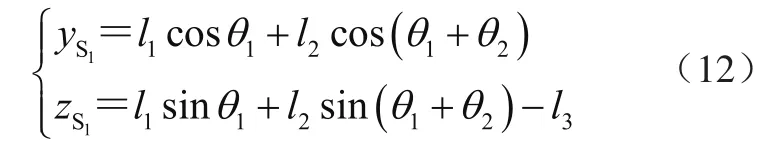

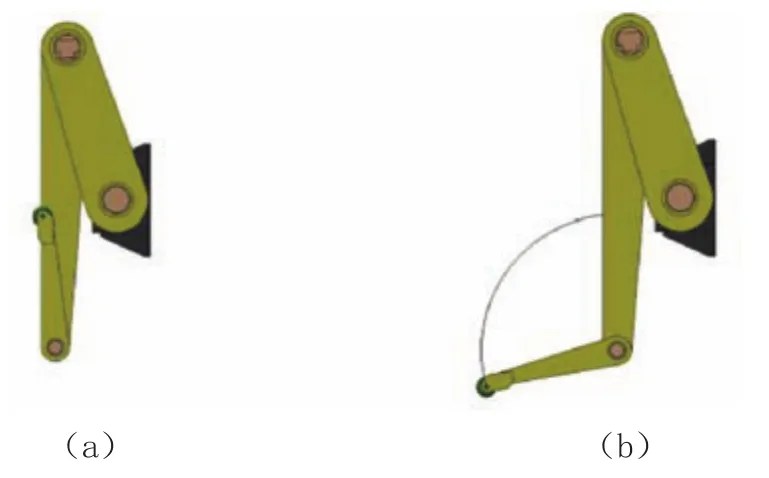

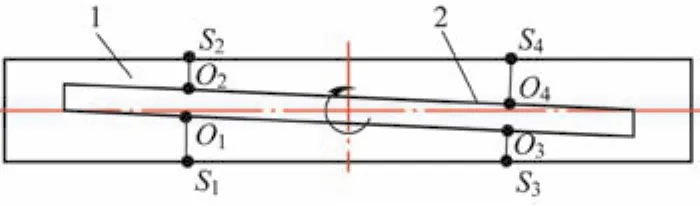

2.3 多组并联机械臂

在对一组机械臂建立参考坐标系后,仍需对另外3组机械臂建立参考坐标系。如7所示,Oi(i=1,2,3,4)相对吊具主梁固定,且对称布置,以Oi为原点,yi为横坐标,zi为纵坐标,在与吊具主梁固定的空间坐标系oxyz中建立参考坐标系Oi xi yi zi,其中yi轴和zi轴分别平行于y轴和z轴,Si为和机械臂的末端点。

图7 4组辅助对位机械臂相对坐标系

令机械臂Oi Si(i= 1,2,3,4)的第 1机械臂长为li1,第2机械臂长为li2,第3机械臂长为li3,第1关节角度为θi1,第2关节角度为θi2,第3关节角度为θi3。为使各机械臂都具有相对理想的入缝姿态,要求第3机械臂保持竖直状态。

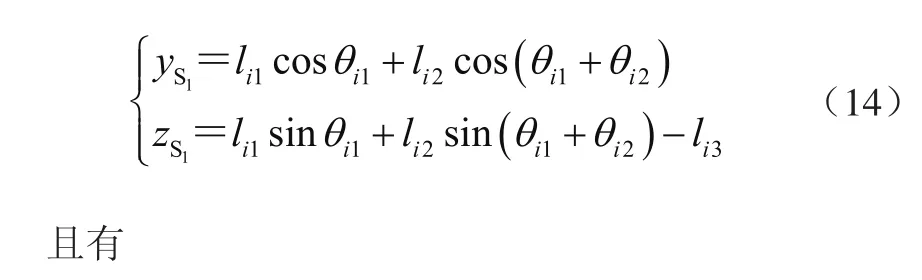

由运动学分析可知Si在平面直角坐标系Oi yi zi中的坐标为(yS1,zS1),由运动学分析可知

当Si未接触到节段梁时,机械臂相对吊具主梁的运动是独立的;当Si都接触到节段梁时,4组机械臂的运动相互关联。这就需要合理联动策略,适当调节吊具相对节段梁位置。

3 机械臂辅助对位方法

采用人工辅助对位方法时,需要施工人员站在节段梁顶板上,手扶吊具主梁并引导吊具相对节段梁的运动,方可使吊杆对准节段梁吊孔。参考人工辅助对位的方法,采用机械臂辅助对位时,首先需要机械臂扶住节段梁两侧纵向端面使吊具主梁相对节段梁固定,再根据吊杆相对吊孔的位置偏差引导吊具相对节段梁运动(纵向移动和水平回转),与自动化横移单元(横向移动)配合使吊杆对准节段梁吊孔。

3.1 机械臂入缝与夹紧

在进行节段梁吊装时,起重设备将自动化吊具吊至待吊节段梁上方,然后缓慢下放节段梁使吊具不断接近节段梁,该过程中辅助对位机械臂需要根据待吊节段梁的纵向长度调整至入缝姿态,使4组辅助对为机械臂以入缝的姿态进入节段梁之间的缝隙中。

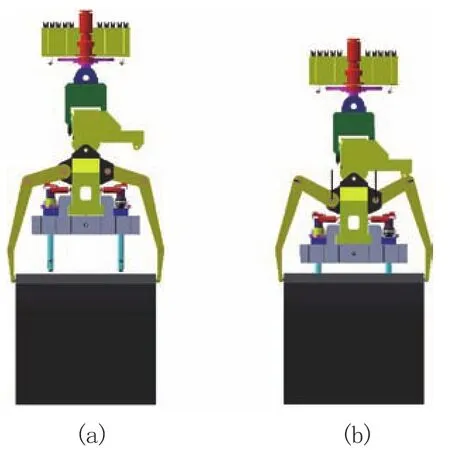

如图8所示,混凝土节段梁自动化吊具各机构的初始姿态和位置,为保证吊具具有较好的通过性,4组辅助对位机械臂保持收回状态。

图8 辅助对位机械臂的初始姿态

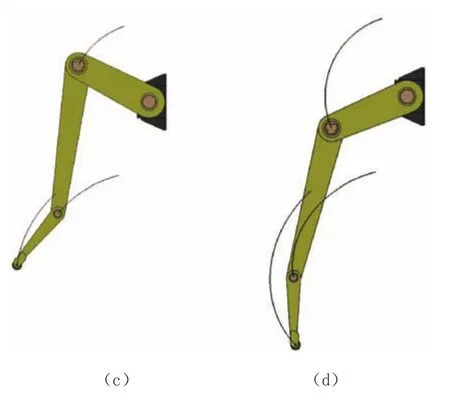

在虚拟样机中规划机械臂的轨迹,图9所示为各关节角度匀速动作时第2关节Ai1、第3关节Bi1和末端点Si的轨迹路径,姿态调整方法为:首先调整第3关节角度i3,使第3机械臂打开一定角度(见图9a到图9b);然后同时调整第1、第2、第3关节角度θi1、θi2、θi3,使辅助对位机械臂调整至入缝姿态(见图9b到图9c再到图9d)。

图9 辅助对位机械臂姿态调整

控制θi1、θi2、θi3的转速即可控制机械臂的运动轨迹,根据相应的梁长(节段梁纵向长度)规划出满足空间要求的路径轨迹。调整到位后,4组机械臂保持入缝姿态,起重设备继续缓慢下放吊具,下放过程中由距离传感器监测吊具与节段梁的高差,由起重吊箱下方安装的360°全景摄像头和机械臂末端安装的雷达探头监测机械臂与节段梁侧面的相对位置,实时微调机械臂姿态,防止第3机械臂与节段梁侧面发生碰撞。吊具到达到指定高度后辅助对位机械臂进入缝隙,如图10所示。

图10 机械臂入缝

机械臂入缝之后,4组机械臂对称夹紧待吊节段梁两侧,如图11所示。

图11 辅助对位机械臂的工作姿态

3.2 吊具回转与平移

在预制节段梁时,会在顶板上开设吊装孔,传统预制工艺中每个吊孔的模具分散固定,导致各吊孔的位置坐标存在偏差。采用整体工装可减小节段吊孔之间的位置偏差,但在钢筋、振捣等因素的影响下,以吊孔为顶点的矩形在节段梁上表面可能不是对称布置,这就需要自动化吊具在入缝夹紧后可以调节以吊杆为顶点的矩形的横、纵向位置和水平回转角度。

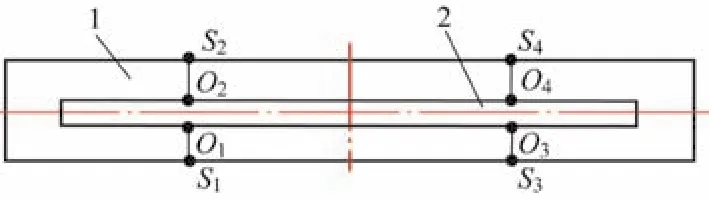

控制4组辅助对位机械臂可以控制吊具主梁的纵向移动和水平回转。如图12所示,假设4组辅助对位机械臂对称夹紧节段梁,设此时Si到Oi的水平距离为OiSi,可知OiSi=ySi,且O1S1=O2S2=O3S3=O4S4,适当控制OiSi的值可使吊具相对节段梁纵向平移或水平回转。

图12 机械臂对称夹紧

如图13所示,同步缩小在节段梁同一侧的O1S1和O3S3,同时以相等速度增大O2S2和O4S4,即可控制吊具沿节段梁纵向水平移动。

图13 纵向水平位置调节

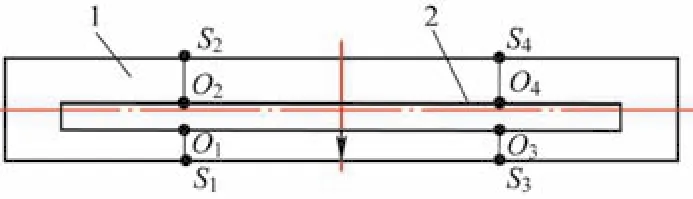

如图14所示,同步缩小对角处的O2S2和O3S3,同时以一定的速度同步增大O1S1和O4S4,即可控制吊具相对节段梁做水平回转运动。调节时需控制S1S2和S3S4长度的变化,设吊具相对节段梁水平回转角度为α,调节后S1S2和S3S4的长度应为调节前的secα倍。

图14 水平回转角度调节

在4组辅助对位机械臂对吊具进行水平回转姿态调节时,机械臂末端与节段梁的接触处会产生滑动。这是由于机械臂的轨迹平面相对吊具固定,2组对角处的机械臂提供回转力矩后,吊具的回转带动机械臂末端相对节段梁的相对运动。在节段梁吊孔位置偏差和节段梁端面剪力键高度的影响下,采用机械臂辅助对位调节吊具主梁相对节段梁的水平回转角度α一般不超过2º。因此,机械臂末端与节段梁接触处所产生的滑动距离较小,由此滑动摩擦产生的阻力矩也较小。

3.3 吊杆入孔

在机械臂辅助对位完成到自动化吊杆入孔过程中,吊具与节段梁的水平位置仍需保持稳定,而节段梁上顶板厚度有限,需要吊具下放时机械臂末端点相对节段梁的高度不变,即∣ZSi∣减小的速度与吊具下降的速度一致,图15a到图15b为吊具下放时机械臂的随动过程,黑线为第1关节和第2关节的运动轨迹。

图15 机械臂随动过程

在4组辅助对位机械臂和横移单元的联动下,自动化吊杆的下端头在水平方向上对准吊装孔并下放入孔,下放到指定高度后自动化吊杆动作完成与节段梁的挂锁,起重设备提升吊具进行起重作业。

4 结论

依据实际应用需求,设计了混凝土节段梁自动化抓取吊具,采用几何法求得2轴二自由度机械臂的运动学正、逆解,根据操作空间提出了采用4组3轴二自由度机械臂作为辅助对位系统。借助虚拟样机和运动学分析结果,规划了辅助对位机械臂的运动轨迹,研究了多组机械臂联动的辅助对位方法。混凝土节段梁自动化抓取节段梁吊具为混凝土节段梁吊装作业提供了一种少人化、智能化、高效率的解决方案。