直驱式电动汽车专用底盘后副车架设计与优化

马嘉俊,王冬良,周正成

(210012 江苏省 南京市 三江学院 机械与电气工程学院)

0 引言

车架作为整车骨架,其功用是支撑、连接汽车诸多总成,让各总成保持相对精准的位置,且其应具有合适的强度以及刚度来承受车辆载荷以及车轮传来的冲击[1]。此前,已有众多科研人员对汽车车架的结构设计、分析及优化做了大量研究。

直驱式电动汽车采用“轮毂电机”作为它的驱动装置,其优点不仅替代了传统换挡机构(电子式、旋钮式、怀挡式),取消掉差速器、传动轴等机械部件,而且它更具优越的动力学控制功能,更先进便捷的驱动方式,以及更高的空间利用率[2]。

因而,设计出一套与其相匹配,既满足强度刚度需求,又综合轻量化设计,保证电动汽车安全、稳定行驶的底盘车架尤为重要。

参考传统边梁式车架的优缺点,考虑到副车架能够与悬挂组装构成车桥总成,然后安装到车身上[3],不仅减小了路面震动的传入,提高了前后悬的连接刚度[4],使底盘更加扎实,而且构成总成后,使悬架开发摆脱了车身限制,提升了零部件的通用性[5]。最终确定采用副车架设计方案。

本文使用NX 10.0 软件,用该软件绘制出后副车架模型,使用有限元分析功能校核其强度并优化改良,以适用于直驱式电动汽车。

1 后副车架结构的参数化设计

1.1 后副车架结构特点

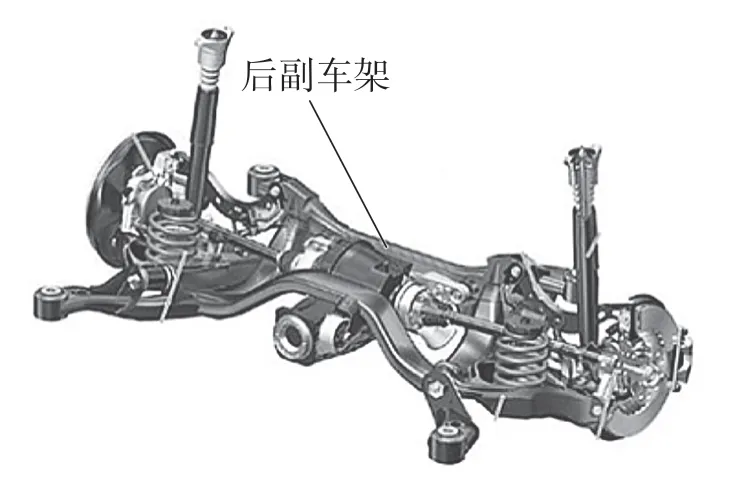

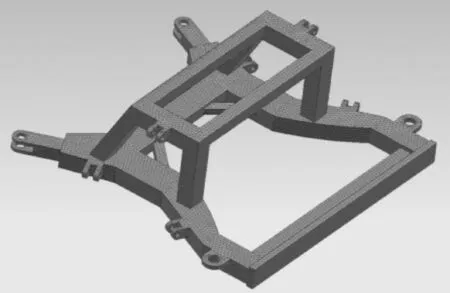

后副车架由多根横梁、纵梁组成,如图1 所示。电动汽车后副车架在使用过程中受力比较复杂,不仅仅会承受车身重力作用,由于与悬挂系统相连,还需要承受车轮的径向拉压力,以及弯曲、扭转、拉伸复合应力 。

图1 后副车架结构图Fig.1 Structure of rear subframe

随着材料领域的日益进步,5000(Al-Mg)和6000 系(Si-Al-Mg)铝合金在汽车车架上应用较为广泛,相比较传统的钢制副车架质量减少约40%[6]。6000 系铝合金具有较好的塑性和不错的强度[7],可以加工成复杂截面挤压型材件,且其经过热处理后可以获得强化,十分适宜用于车身骨架制造。和传统钢制副车架作对比,铝架密度小、硬度低,吸震能力更好[8],且轻量化性能出色,可以通过增加板料厚度、改善结构设计来弥补强度上的不足。

1.2 后副车的参数化设计

首先确定此次参数化设计的优化目标,使设计出的后副车架在满足强度的前提下实现轻量化。

本设计参考结合某款B 级车的基本参数,基于给出的车长、轴距以及轮距,初步确定后副车架的大体尺寸,构造出基本三维模型。

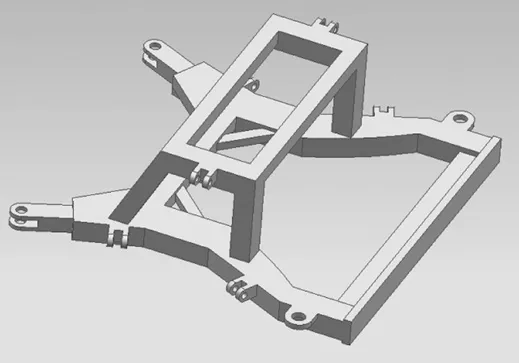

利用NX10.0 软件进行车架建模。首先根据图纸绘制剖面草图曲线,然后通过拉伸指令创建副车架主体,最后通过创建网格、曲线偏置、体的合并剪切等指令构建出副车架三维模型。模型如图2 所示。

图2 UG 环境下构建的后副车架模型Fig.2 Rear subframe model built in NX environment

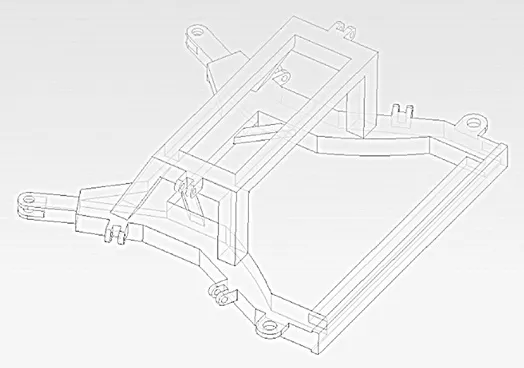

为使优化对象便于选取,此处必须做模型完整性检查,方法:将观察视图切换到正等测图,将被观察模型切换到静态线框状态,如图3 所示。

图3 UG 环境下后副车架模型的静态线框Fig.3 Static wire frame of rear subframe model in UG environment

2 后副车架的有限元分析

使用NX 软件的 Nastran 功能模块对设计完成的后副车架模型做有限元分析。

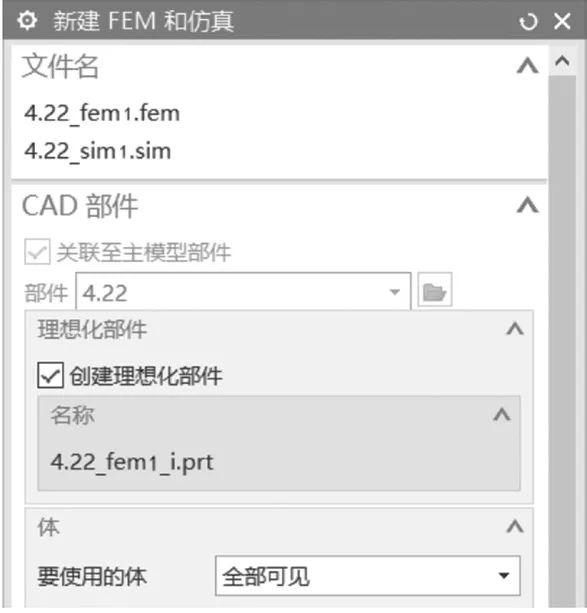

第一步,点击“新建FEM 和仿真”,勾选“创建理想化部件”,如图4 所示。

图4 新建FEMFig.4 Create new FEM (Finite Element Modeling)

2.1 指派材料和设置材料属性

单击“指派材质”命令,选取模型整体,在库菜单中查找6000 系铝合金“Aluminum_6061”。材料选取完成后可以点击“检查材质”,在弹出的对话框中可以查看或者更改所选材质的密度、疲劳极限、屈服极限、膨胀系数等多项物理属性。

单击“物理属性”,在“physical property管理器”中更改,默认的类型和名称选择PSOLID,标签改选PSOLID1。

单击“创建”指令,然后可根据需求选择修改多项物理属性,比如材质、积分网络、积分方案等,最后把材质一栏改成指派材料时选择的“6061 铝合金”。

2.2 创建大小合适的网格

单击“网格(mesh)收集器”,其中实体属性栏改为PSOLID1。单击“3D 四面体”图标,网格划分对象选取后副车架整体,类型设置成“CTETRA(10)”。打开网格扩展参数栏,勾选“Automatic unit size”,系统自动将单元大小改为50.3。为了提高精确性,取其1/2,不能过小,以免求解无法呈现结果。勾选“尝试自由映射网格划分”栏[9],剩余的选项无需修改,均为默认,单击确定。此时,系统将计算并划分网格,完成运算后效果如图5 所示。

图5 网格划分Fig.5 Rendering of meshing

网格划分运算后,须检查网格是否完整,是否出现面塌陷、面重合等错误,一般这一类问题通常会有网格转化成红色。其次,让模型检测程序运行一遍,察看是否有失效编号,如有,则须对网格进行修复,直至消除失效编号。

2.3 后副车架强度分析

前文中已经新建好FEM,因此此处只需建立new simulation part (sim),创建sim 文件的目的是建立解算方案、添加约束及载荷等。

首先设置约束。后副车架所受约束条件主要是与中间车架(电池舱)相接处的螺栓固定和两侧支架处的固定约束。具体操作如下:

新建固定约束。选择前端两处螺栓孔及四周,点击确定;新建固定约束,选择两支架上6 处螺栓孔为约束对象,点击确定。

施加载荷。后副车架受到的力主要有中置电池舱的重力、螺栓预紧力、后悬架的重力、整车的重力等。此处主要考虑整车重力及分摊电池舱的力,其余应力相对较小,此处为简化可以忽略。

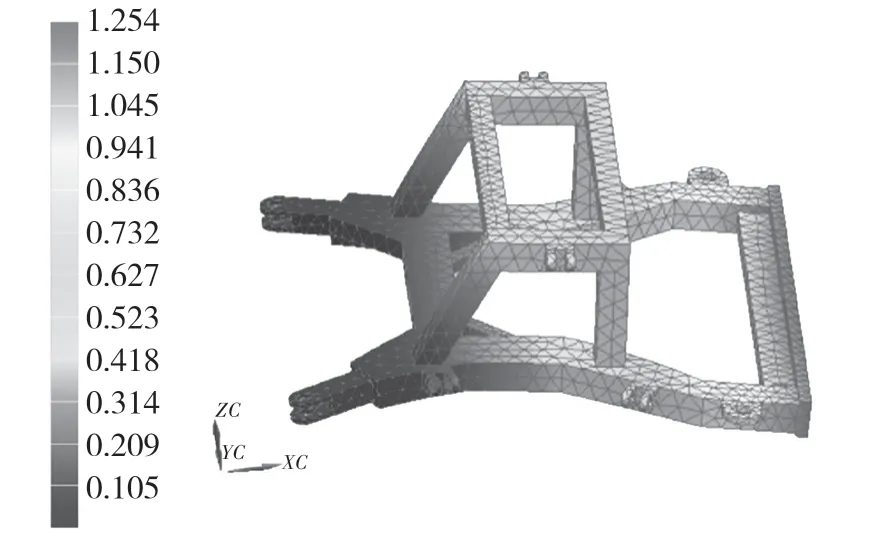

全部完成后,进行解算。步骤如下:查看解算方案,单击求解。程序求解完后弹出“solution完成”对话框。双击加载出仿真结果,分析结果如图6 所示。

图6 强度分析结果Fig.6 Result of strength analysis

由所得结果可以看出,在后副车架前后两根横梁以及两侧加强筋处受到应力会有较大的形变产生,说明这些部分优化空间较大。

3 后副车架的优化

参照优化目标,必须在强度满足的情况下对后副车架做轻量化设计。

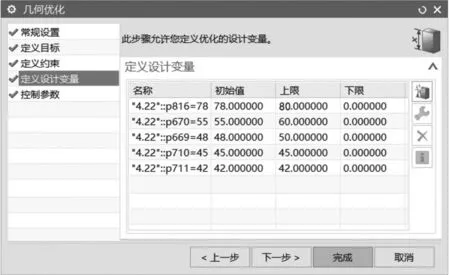

选择sim 文件右击“New solution process”,菜单中选择“几何优化(Geometric optimization)”,优化类型选“NX 优化程序”,目标类型选择“重量”,类别选择“建模对象”,参数项选择“最小化”。设置优化约束。根据模型体积=57 924 322.370 0 mm3,查看6061 铝合金的密度 为0.000 002 711 kg/mm3,计算可以算出整体质量=157.03 kg,此处重力加速度g 选取9.8 N/kg,进而可以算出其重力为1 538.89 N,将Weight 上限设为此数值。

定义设计变量中,选取1 个特征尺寸和4 个参数化曲线,如图7 所示。

图7 设计变量的初始值、上、下限值Fig.7 Design variables’i nitial value,superior and lower limit

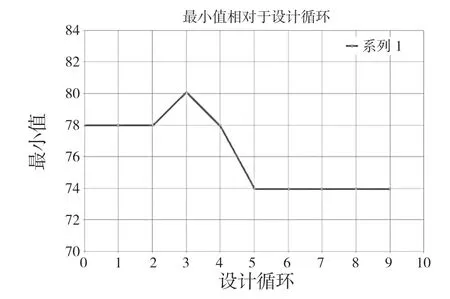

解算完成后,优化结果以Excel 图表的形式呈现,如图 8—图 12 所示。

图8 变量 p816 优化分析结果Fig.8 Variable p816 optimization analysis results

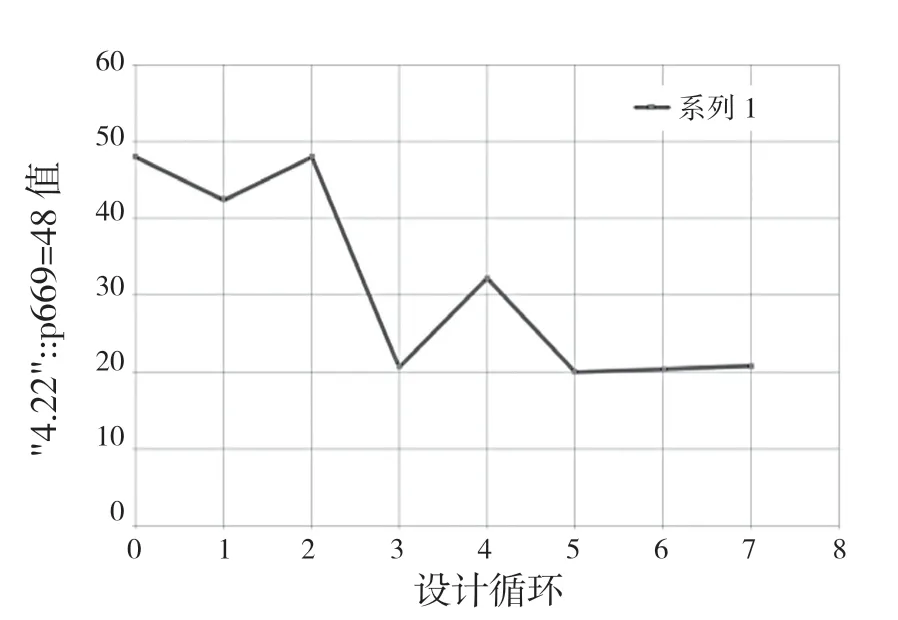

图9 变量 p669 优化分析结果Fig.9 Variable p669 optimization analysis results

图10 变量 p670 优化分析结果Fig.10 Variable p670 optimization analysis results

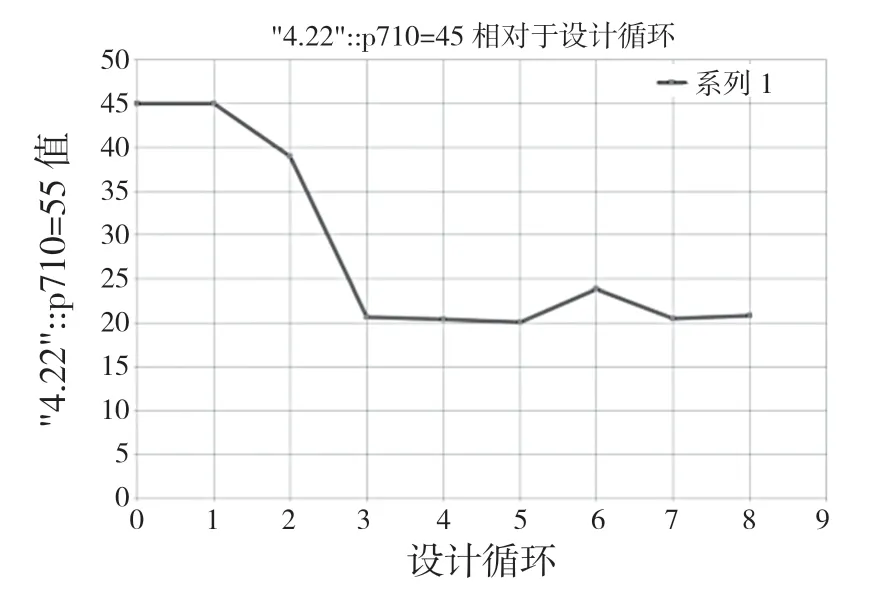

图11 变量 p710 优化分析结果Fig.11 Variable p710 optimization analysis results

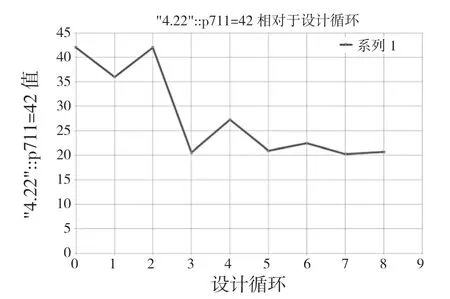

图12 变量 p711 优化分析结果Fig.12 Variable p711 optimization analysis results

通过多次迭代优化过程可以看出优化曲线有明显下降的趋势,这说明在强度满足的条件下,使用优化设计尺寸的方法能够达到后副车架轻量化设计的目标。

4 结语

秉持汽车轻量化设计的理念,运用UG 软件对直驱式电动汽车后副车架完成了参数化设计和结构优化,并取得了较理想的结果,为直驱式电动汽车减轻质量提供改进参考。