大树移栽机曲面挖铲的有限元设计

孔锐,郑燕萍,张杨

(210037 江苏省 南京市 南京林业大学 汽车与交通工程学院)

0 引言

随着城市化进程的不断加快和美丽生态城市的推进,大树移栽的需求逐渐显现[1]。按照园林绿化施工规范,大树是指胸径为10~20 cm 的大规格苗木,其中落叶乔木胸径大于20 cm、常绿树木胸径或基径超过15 cm 的就称为大树[2]。目前国内常见的大树移栽树木有:油松、侧柏、云杉、华山松等常绿树木,还有国槐、元宝枫、银杏、白玉兰等落叶乔木级珍贵观花树木。为了提高大树移栽的成活率、降低种植成本,大树移栽机的设计制造得到了许多专用车企业的关注。

国外树木移栽机的研究起步于20 世纪70 年代[3],至今技术发展已经较为成熟,许多公司都制造了先进的树木移植机,如美国Big-John 公司、加拿大Holt Tree Spades 公司和 Lemar TreeSpades公司、荷兰Damcon 公司等,但价格昂贵。我国大树移栽机的研究始于20 世纪80 年代,产品有北林研制的4YS-80 型悬挂式树木移植机、蒙古赤田农林机械制造厂生产4WS-120 挖树机、徐州丰县果蔬特种机械厂4YS-600 型树木移栽机等,但发展较慢,在结构造型和技术上与国外存在较大的差距[4]。

大树移栽机中的挖铲是用来铲断大树的底根和侧根并使土球与周围土壤分离,同时需要完成大树的挖掘、包裹大树土球提升和运输、异地再种植的工作。从受力分析的角度看,挖铲在挖掘、提升、运输和种植过程中受到的载荷较大,而且空间位置随时间不断变化,因此挖铲的性能将直接影响到大树移栽机的寿命和作业性能[5]。

本文在借鉴国外挖铲结构的基础上,以某车载式大树移机挖铲为研究对象,研究挖铲的入土阻力和危险工况,对挖铲进行结构设计和有限元分析,为大树移植机的先进设计提供参考。

1 曲面挖铲结构设计及模型建立

大树移栽机是大型树木移栽的有效工具,且挖铲是其机械结构的重要部件。挖铲的结构参数主要包括工作面长度L、曲率半径R 等。设计挖铲时,首先需要考虑挖掘的土球应包围尽量多的树木根系,以保证树木的成活率,然后要考虑挖铲不同工况的承载能力、轻量化和易使用等。目前常见的大树挖铲按形状可分为曲面铲、U 型铲和直铲;按配套动力可分为车载式、拖车式、装载机驱动式和拖拉机悬挂式;按挖铲的数量可分为单铲式、三铲式、四铲式和六铲式[6]。本文考虑到常见的移植大树根系特点,将大树挖铲结构设计成车载式曲面四铲。

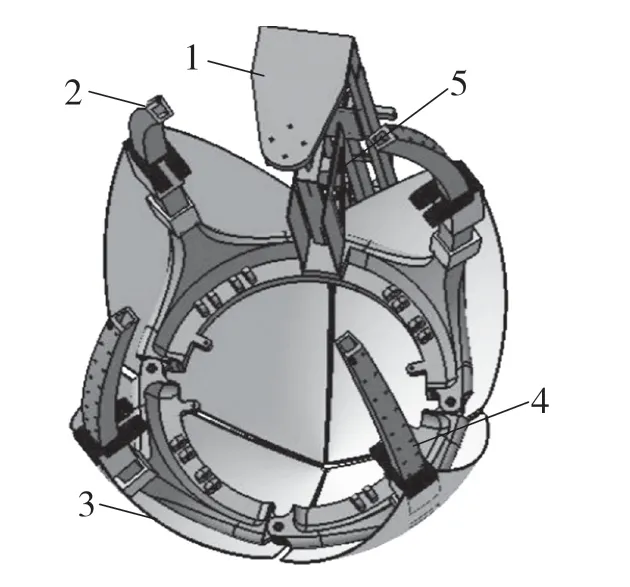

大树移栽机是装配在某专用汽车厂现有的重型车底盘上,其机械结构主要由门架1、移动轨道2、挖铲3、固定轨道4、连接架5 组成,结构如图1 所示。工作时,由各自独立的液压缸驱动,实现挖铲沿导轨的上下运动和导轨支架的开合,从而实现大树的挖掘、提升及运输的功能。

图1 挖掘机构示意图Fig.1 Schematic diagram of excavation mechanism

整个挖铲结构由4 片挖铲组成,因此每个挖铲的围角为 90°,挖铲两侧开60°刃口,且挖铲架与挖铲连接,挖铲架为 180 mm×180 mm×12 mm 方管。

根据中国园林网提供的数据,大树移栽挖掘深度应为土球直径的 60%~80%。本文研究的某大树移栽机,根据市场树木移栽的实际需求,将挖掘树木的胸径范围定为15~27 cm。一般大树的径球比为(1∶7)。挖铲设计时按树木的最大胸径27 cm 计算,则挖掘土球的最大直径D 可选择为190 cm,挖掘深度为土球直径的 75%,即142 cm。

曲率半径R 是根据土球直径D 确定的,其曲率半径按式(1)计算:

因挖铲需要挖掘的最大土球直径D=190 cm,可知挖铲的曲率半径R=95 cm。

曲面挖铲的主要参数包括工作面长度L、曲率半径R、倾斜安装角α,如图2 所示,它们与挖掘大树带根土球的尺寸、结构设计和使用条件有关。

图2 挖铲结构参数示意图Fig.2 Schematic diagram of shovel structure parameters

其中,工作面长度L 应满足式(2)所示关系:

式中:H——土球高度,cm;α——挖铲安装角,°。

挖铲的倾角直接影响挖掘机构的外型尺寸,因此在保证土球尺寸和总体布置的同时,应尽量取大值,本文α取60°。工作面长度L 在满足式(2)后,根据实际结构设计最终取挖铲工作面长度 L=171 cm,铲面总长度=3.3 m。在挖铲材料选择上,由于优质碳素结构钢65Mn 的刚性好且耐磨损,根据前期应力初算的结果,将挖铲材料确定为65Mn,经反复设计计算,选择挖铲厚度=12 mm。

本设计使用CATIA 软件进行挖铲3D 建模,挖铲结构设计如图3 所示。

图3 挖铲三维结构模型Fig.3 Three dimensional structure model of shovel

2 曲面挖铲的有限元分析

2.1 曲面挖铲有限模型的前处理及其受力分析

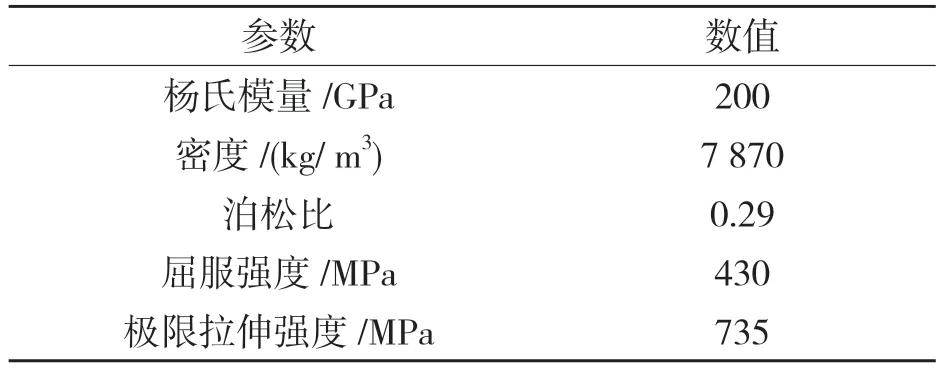

将挖铲的CATIA 模型转化为STP 格式,导入ANSYS 中进行有限元分析,材料属性按照65Mn 材料特性输入,具体数值见表1。

表1 65Mn 材料属性Tab.1 Material properties of 65 Mn

在对挖铲进行网格划分时,网格尺寸定义为15 mm,单元类型选择Solid187。挖铲划分后共有271 792 个节点,154 874 个单元。

由于挖铲是由液压缸驱动工作,可以认为液压缸的工作过程是匀速运动的,所以挖铲在工作过程中同样也认为是匀速运动的,所受的外力与内力是相互平衡的。因此,本文用静力学代替动力学对挖铲进行应力应变分析,近似认为挖铲与土壤相对静止,在分析时挖铲顶部的自由度设为零。当挖铲刃切开土壤时,在刀刃面的作用下,土壤产生向下和背离刀刃一侧的位移,当挖铲继续下挖,土壤在弹性恢复力的作用下对刀两侧刃施加力N1,N2及沿铲壁直径方向的力N’。刀刃两侧的力可合成为沿铲壁直径方向力N。挖铲所受的驱动力只有挖铲架对它的正压力F,由于土壤对挖铲曲面的摩擦力远小于土壤对挖铲头的作用力,因此可以忽略摩擦力不计。图4 为挖铲切入土壤的受力投影图。

图4 挖铲受力投影图Fig.4 Stress projection of shovel

挖铲阻力与挖铲的倾角、挖铲刃口间夹角、挖铲围角等结构参数有关。除此之外,挖铲阻力还与工作深度、土壤性质等因素相关。具体计算挖铲阻力需复杂的测试、测量,且受土壤力学研究水平限制,无法用理论方法完全求解挖铲阻力。故采用土壤—机器系统力学中的半经验公式法,以相似理论为基础,基于试验建立计算挖铲阻力的经验公式:

式中:X——挖铲下铲位移量,m;ρs——土壤容重,g/cm3;β——挖铲体围角的半角,°;C——土壤内聚力,Pa。

由于本文设计的大树移栽机主要用于长江中下游丘陵地区。故选择分布于长江中下游丘陵地区的黄棕壤进行研究,土壤容重1.85 g/cm3,内聚力C=22 000 Pa[7],X=L=1.71 m,β=45°,因此由经验公式计算得到最大的挖铲阻力Pmax=87 kN。

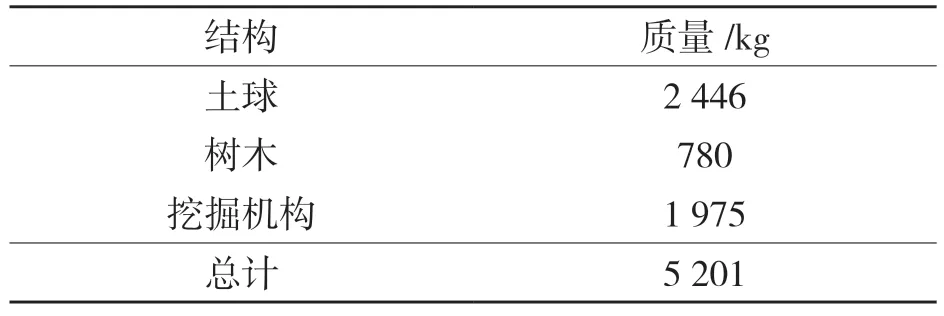

挖铲在完成挖掘大树的土球后,提升过程需要承受的质量包括土球质量、树木质量和挖掘机构质量,具体数值见表2。

表2 提升部分质量Tab.2 The mass of lifting part

2.2 曲面挖铲典型工况的有限元分析

(1)挖铲挖掘土球至最深位置时的边界条件与求解

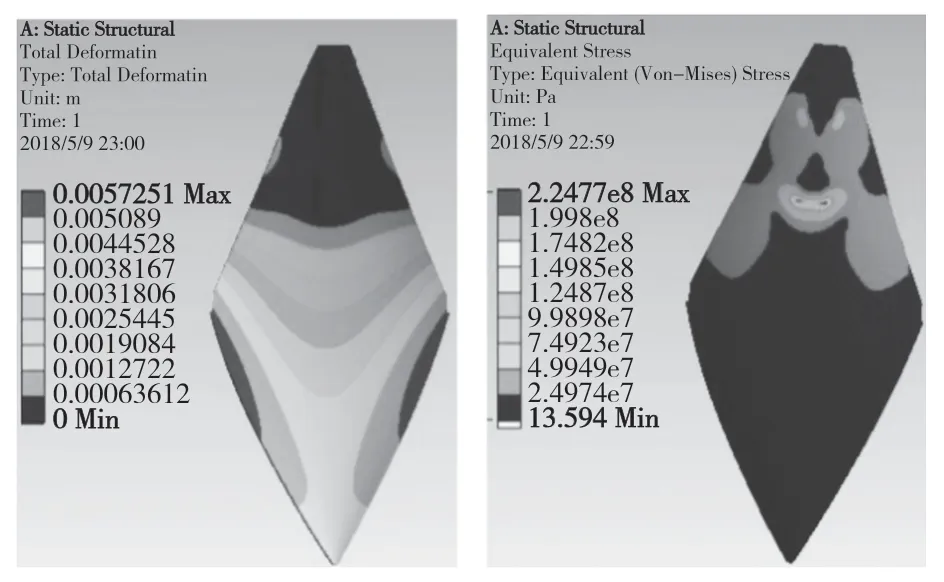

在挖铲的4 个接触面以及液压缸与挖铲架铰接孔处设置为全约束。阻力最大时,液压缸运动到极限位置。由于作用于挖铲面的摩擦阻力与土壤的切削阻力相比很小,为了分析挖铲在下铲阻力的作用下其自身的应力应变情况,将载荷加载在挖铲的切削刃上,使其方向与挖铲提供的动力方向相反[8]。计算得两侧铲刃面积大约为43 251.2 mm2,力为87 kN。由式(4)求得挖铲压强。

将压强以Pressure 形式施加在挖铲刃上,方向与挖铲运动方向相反。完成边界条件定义后以进行求解。挖铲总的应变和等效应力云图如图5所示。

由图5 可知,此状态曲面挖铲最大的应变为5.7 mm,这里长度3.3 m,最大宽度1.492 m。长度方向的每米变形量为1.727 mm,刚度满足设计要求。由图5 可见,挖铲最大应力出现在挖铲架下部焊接位置,最大值为224.8 MPa,远小于挖铲材料的屈服强度430 MPa,挖铲的设计符合强度设计要求,安全系数为1.91。

图5 挖铲挖树时的变形云图(左)与应力云图(右)Fig.5 Deformation nephogram (left) and stress nephogram (right) of shovel in digging tree

(2)挖铲提升土球时的边界条件及求解

提升阶段,挖铲受土球以及大树的全部重力。此时施加给挖铲的约束位置为液压装置与挖铲铰接的铰接孔位置以及挖铲架与轨道的接触面,约束类型为全约束。载荷应施加在挖铲的内表面,方向竖直向下,单个挖铲承受的重力为土球及大树总重的1/4,即806.5 kg。完成边界条件设定之后,进行求解,其分析结果如图6 所示。

图6 挖铲在提升土球及大树时的变形云图(左)和应力云图(右)Fig.6 Deformation nephogram (left) and stress nephogram(right) of shovel in lifting soil ball and big tree

提升过程中,挖铲的总变形最大值为2.2 mm,位于挖铲的铲尖部位,长度方向上每米变形量为0.67 mm,挖铲满足刚度要求。应力的最大值为21.8 MPa,出现在挖铲架与刀片焊接部位,小于材料的屈服强度430 MPa,安全系数达到 19.7。挖铲的结构设计在提升工况时满足强度和刚度的要求。

综上,曲面挖铲设计满足结构的设计要求。

3 总结

本文根据大树移栽机的功能需求,设计了曲面挖铲结构,重点分析了挖铲在挖掘大树土球过程中的受力情况,确定了挖铲的危险工况和边界条件,并对挖铲进行了有限元分析。

分析结果表明:在挖铲挖掘土球至最深位置工况时,最大应力为 224.8 MPa,位置在挖铲架焊接处,最大变形为5.7 mm,位置在挖铲两侧刀刃;在提升工况时,最大应力也发生在挖铲架焊接处,其值为21.8 MPa,最大变形为2.2 mm,位置在铲尖处。两种工况下的分析云图还表明:挖铲在挖掘土球至最深位置工况时的总体应力和变形都大于提升工况,设计的挖铲强度和刚度都能满足工程设计要求。

比较两种工况的分析结果可知,曲面挖铲改进设计时,可以通过改变挖铲曲面形状和倾角、减少挖铲面的粗糙程度、增加挖铲刀刃锋利程度等来减少下挖阻力、优化挖铲设计。