大型洞室过流面支洞封堵无缺陷混凝土施工工艺研究

周丽伟,彭培龙,刘文娟,韩佳笑,杨洋

(中国水利水电第五工程局有限公司,成都,610066)

1 工程概况

金沙江白鹤滩水电站共设计三条泄洪洞,自山至江侧分别为1#、2#、3#泄洪洞。每条泄洪洞由进口渐变段、上平段、龙落尾段组成[1]。

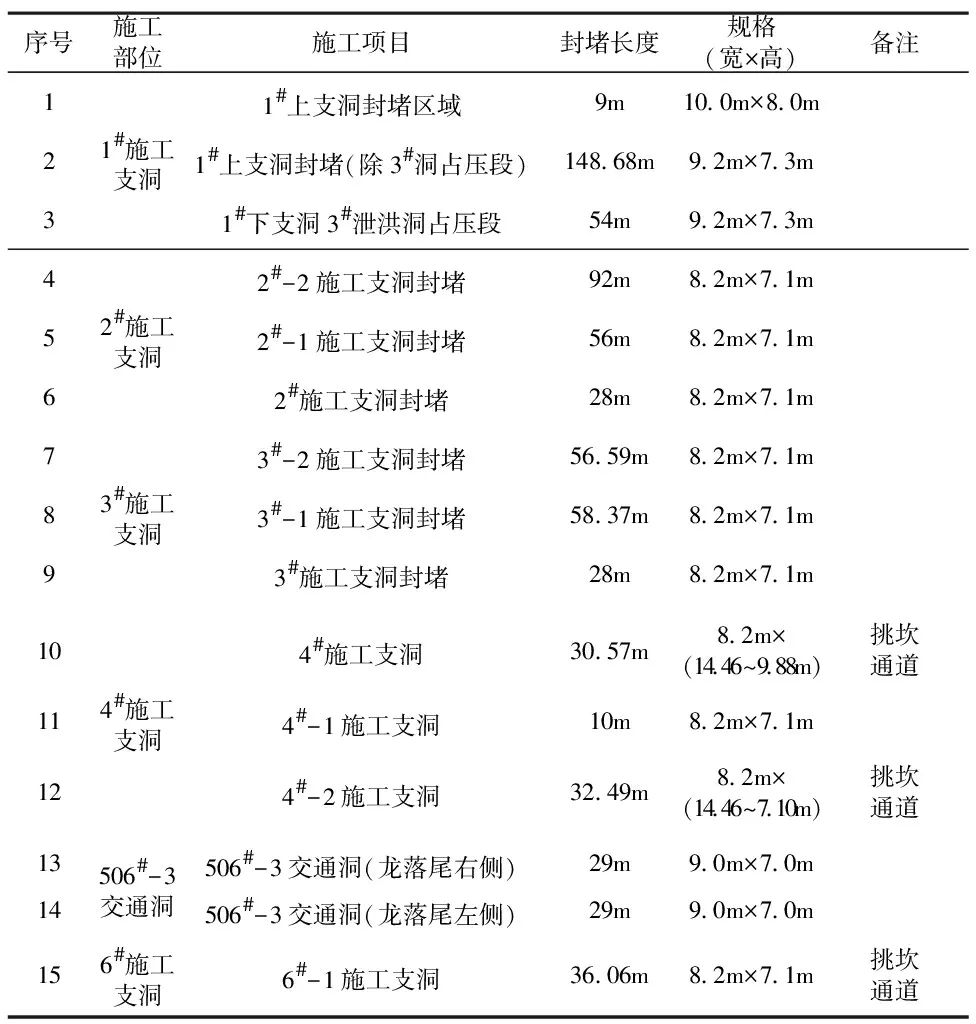

泄洪洞上平段、龙落尾共有6个施工支洞需要进行封堵,分别为1#施工支洞、2#施工支洞、3#施工支洞、4#施工支洞、506#-3交通洞、6#施工支洞。泄洪洞上平段及龙落尾施工支洞封堵施工项目主要包含二级配封堵混凝土、上平段边墙过流面封堵混凝C40W10F150、龙落尾边墙过流面封堵混凝土C60W10F150、回填混凝土C25W8F100、锚筋φ25mm,L=4.5m、插筋φ22mm,L=2m、回填灌浆、固结灌浆等施工项目[2],施工支洞封堵参数详见表1。

表1 泄洪洞上平段及龙落尾施工支洞封堵长度及规格

2 支洞封堵无缺陷混凝土施工基本原则

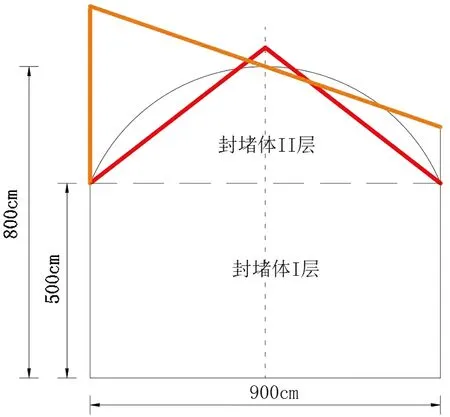

对于非关键线路上的施工支洞,在边墙混凝土衬砌时同步完成浇筑,在关键线路上的施工支洞,边墙混凝土衬砌时应根据施工需要尽量减小预留施工支洞封堵[3]仓位过流面侧的面积,为保证支洞顶部混凝土浇筑密实防止出现空腔,预留施工支洞部位边墙衬砌混凝土仓位收仓面应高于开挖断面,预留支洞封堵结构线详见图1。

图1 预留支洞封堵结构线

因泄洪洞衬砌混凝土采用先边墙、后顶拱的整体施工程序,为保证施工支洞上部顶拱正常浇筑,在边墙衬砌时需完成边墙上部2m混凝土浇筑,为顶拱混凝土施工创造条件;在施工支洞部位边墙浇筑时预留边墙顶部宜形成一定的坡度利于后期支洞封堵混凝土浇筑密实,但需注意角度不可太小防止出现应力集中区形成裂缝。

施工支洞封堵宜先完成支洞内下部2/3混凝土浇筑(预留边墙混凝土衬砌厚度),为后续边墙混凝土施工提供支撑,同时施工支洞预留边墙混凝土在支洞内已浇筑混凝土内部温度稳定后实施,衬砌厚度参照边墙衬砌厚度,便于温控防裂,最后完成支洞上部1/3混凝土浇筑。大型洞室过流面支洞封堵无缺陷混凝土施工工艺主要通过边墙衬砌预留缝面处理工艺、模板选型及加固工艺、模板精细化安装工艺、背架精细化安装工艺、混凝土入仓方式研究、预留拉筋孔无缺施工工艺等技术进行攻关,最终实现支洞封堵无缺陷混凝土施工,且混凝土外观质量达到镜面效果[4]。

3 大型洞室过流面支洞封堵无缺陷混凝土施工工艺研究

3.1 边墙衬砌预留缝面处理工艺

施工支洞作为日常施工通行道路,施工缝面容易造成人为损坏,为有效保证搭接缝的质量,对已浇仓位的施工采取弹线切缝的方式,形成新的施工缝面。根据现场边角损伤的最大范围,采用墨斗沿竖向弹线,弹线完成后采用手持式切割机切缝,缝深按3cm控制,最后再采用电锤将切块凿除,形成无损伤“新鲜”的搭接缝面。

切缝完成后采用干湿抹布擦拭干净过流面侧搭接面,模板安装时采用“双胶工艺”,先贴一层透明胶,宽度5cm,再粘贴一层双面胶,厚度2mm、宽度2cm,最下层透明胶是为了后期便于清理双面胶。双面胶用于防止漏浆,双面胶的厚度宜选用厚度约3mm、压缩后可小于1mm的材料,处理后的施工缝效果见图2。

图2 施工缝处理效果

3.2 模板选型及加固工艺

因施工支洞封堵时一般无具备车辆通行的施工道路,因此,主要采用覆塑膜板或清水混凝土模板木模板,单块尺寸宜为1.22m×2.44m,安装时要求模板无变形、损边、翘边。

施工支洞封堵仓顶部因空间较小时,施工人员无法入仓作业,尤其边角部位,为保证混凝土浇筑密实无空腔、无浮浆层,需要在木模板上预留振捣孔,振捣孔尺寸按30cm×30cm控制。

3.3 模板精细化安装工艺

模板安装质量是确保施工支洞过流面平整光滑的前提,其控制关键点为模板大面调平和拼缝处理,模板精细化安装工艺如下:

(1)模板调平,调平装置为双向旋转毫米级调整,布置部位主要沿模板拼缝位置间距按40cm,单块模板中线位置,布置间距50cm,调平装置需焊接在边墙钢筋固定。模板安装前采用全站仪逐个对调平装置定位再采用横向、竖向工程线将所有调平装置调整为共面。然后将木模板逐块安装与调平装置紧贴共面。

(2)模板安装自下而上安装,模板拼缝之间粘贴1mm厚纳米胶带,模板外侧面再贴一次透明胶带,起到止浆效果,有效地避免模板之间拼缝漏水/漏浆形成麻面、砂线。

(3)二次调平初定位,模板拼装完成后临时固定再利用2m靠尺边检测边固定,合格标准为2m靠尺检测不平整度≤0.5mm,检测满足要求后采用4孔压板+自攻丝将两块模板连接形成整体,压板间距按不大于15cm控制。

(4)模板初定位后按接安螺栓布孔图采用专用开孔钻自内向外钻取接安螺栓孔,螺栓孔径比接安螺栓外径大2mm,便于安装套管,套管深入孔内约3cm~4cm。仓内钻孔主要考虑防止损坏模板面和防止钢筋位置对接安螺栓影响;上下游距边的首排接安螺栓孔距边墙的距离不大于5cm,其他标准面的间距接安螺栓按70cm×75cm控制,遇模板拼缝可以微调。

(5)接安螺栓插入仓内的长度一般为3cm,为防止拉筋头外漏,安装拉筋时需提前做好标识。

(6)木模板的脱模剂为HD-1专用脱模剂,该脱模剂需要在模板安装前提前均匀涂刷,阴凉部位晾干,涂刷遍数2遍。

3.4 背架精细化安装工艺

模板固定采用内拉式,背方采用木方骨架5cm×10cm方木+φ48钢管背楞,其中背方间距按15cm控制、背楞间距φ48钢管/10#槽钢,间距75cm。背架精细化安装工艺如下:

(1)所有木背方进场后逐根检查,不得使用变形大的背方,为保证背方紧贴模板且受力均匀,要求统一厚度,采用墨斗弹线切割,刨床刨光。

(2)安装的时候先安装主背方,大约间隔1.5m,弹线控制安装位置,其他利用主背方控制间距、直线度和平面度,背方的安装平整度控制在2m靠尺检测5mm范围内。安装背方自下而上,搭接部位采用木条临时固定同时起到背方形成整体共面的作用。

(3)模板基本定位完成后采用2m靠尺检测整体平整度,调平采用双向旋转支撑进行调平;局部变形较大的位置采用加密支撑将点受力调整为面受力的方式进行调平。

(4)仓外根据坯层的厚度定位变形检测控制桩(相对的)挂设工程线,上下游面的控制桩通过挂线的方式辅助模板调平和浇筑过程中检测模板变形,工程线整个仓位统一距模板面25cm,浇筑过程通过量测线距模板面的距离判断模板变形情况,收集变形数据。

(5)模板与已浇筑混凝土搭接宽度控制在3cm以内,搭接距离过大在该部位容易造成变形、跑模、漏浆止浆条同样采用的边墙(双胶)工艺。

(6)模板接安螺栓背楞压板采用10mm厚的钢板,接安螺栓后端丝头缠绕铁丝,防止浇筑过程中振捣引起螺栓翻转影响受力和体型。

3.5 混凝土入仓方式研究

按施工支洞所处的位置可分为单向支洞和双向支洞,双向支洞先封堵端自支洞后浇筑端直接泵送入仓,单向支洞或双向支洞后封堵端利用振捣孔泵送入仓。

施工支洞部位边墙混凝土采用分层浇筑及二次复振工艺,浇筑过程中仓外安排专人进行浇筑过程中模板变形检测和紧固接安螺栓,浇筑过程中模板变形量按5mm控制。当浇筑至最顶部且剩余10cm~15cm时先进行浮浆清理,然后在预留振捣孔外侧安装小牛腿模板,牛腿模板顶面高程高过收仓面10cm,利用高程差确保混凝土填充,人工锤击振捣,待混凝土初凝后拆除牛腿模板铲除多浇混凝土,收面完成。收面完成后,采用智能养护系统进行养护[5]。

3.6 预留拉筋孔无缺施工工艺

为减少拉筋对混凝土面的破坏,支洞封堵全部采用结案螺栓的形式进行加固,因此,模板拆除后会留有大量的接安螺栓孔,螺栓孔的回填工艺研究也是支洞封堵的一个质量控制重点。经现场多次工艺试验确定,最优回填材料选择预缩砂浆,回填施工工艺流程:拆除接安螺栓→清孔、拉毛→水泥浆打底→分层填实→收面、抹光→养护。

(1)清孔拉毛,由于部分接安螺栓孔在浇筑时有浆液渗入及采用套管孔壁光滑,为保证回填料与混凝土紧密贴合,需对接安螺栓孔面进行清孔、拉毛处理。采用手持式扩孔机对接安螺栓进行扩孔处理,扩孔深度4cm,直径5cm,并利用电钻对钻孔面进行刻纹处理。拉毛完成采用高压水冲洗干净,晾干后进行回填施工。

(2)对接安螺栓孔底、孔壁采用0.5∶1的水泥浆液利用毛刷均匀涂刷打底处理,确保回填料与周边贴合紧密,涂刷厚度2mm作业。

(3)回填采用预缩砂浆严格按照配合比拌制,预缩时间不少于30min,达到手攥成团手潮湿的标准。分层回填松铺厚度按3cm控制,然后采用橡胶锤+捣棍锤击密实,用力锤击次数不少于25次,面层返浆为止;击实完成后采用钢刷对回填面进行拉毛,利用层间结合。

(4)回填至过流面层回填面略高于过流面5mm,然后采用砂抹搓平,再采用铁抹反复压抹收面,压抹收面时自下向上,直至面层光滑平整,一般不少于5遍。由于收面对孔周边造成一定污染,利用湿、干抹布结合擦净污染面。

(5)接安螺栓孔的养护采用粘贴保鲜膜保湿养护。

4 结语

通过大型洞室过流面支洞封堵无缺陷混凝土施工工艺研究,从模板选型、立模安装、缝面处理、混凝土浇筑等系列精细化施工工艺,以及螺栓孔精细化回填工艺,施工支洞封堵后封堵体过流面平整光滑、无缺陷,达到与边墙系统衬砌混凝土无缝衔接,实现了支洞封堵混凝土无缺陷建设。