航电工程墩墙混凝土外观质量控制关键技术研究

陈猛,肖灿明,于庆

(中国水利水电第五工程局有限公司,成都,610066)

改革开放以后,为加快内河水运发展速度,开始了航电枢纽工程的建设。随着经济社会对水运发展需求的逐步增加、水运建设投融资渠道的逐步拓展,航电枢纽建设规模进一步加大,航电枢纽工程的施工质量就显得更加重要。航电枢纽工程主体结构中,多数为现浇混凝土结构,以闸墩、防洪墙等主体结构为主,为永久外露面或过流面,混凝土外观质量要求相对较高。

1 工程概况

岷江龙溪口航电枢纽工程位于岷江乐山至宜宾中下游河段,是规划的岷江乐山至宜宾段航电梯级开发的第四级航电枢纽。闸址位于四川省乐山市犍为县境内,枢纽布置于犍为县新民上游约600m~800m的岷江河段。其上游与犍为梯级衔接,距上游犍为梯级约31.1km。工程开发任务以航运为主,航电结合,兼顾防洪、供水、环保等综合利用。龙溪口航电枢纽工程为Ⅱ等大(2)型工程,电站总装机容量480MW,坝顶高程324.50m,坝轴线长948.87m。工程设计通航标准为Ⅲ级,可通行1000t级船队。枢纽主要建筑物包括船闸、泄洪闸、发电厂房、混凝土接头重力坝、鱼道等。

墩墙混凝土设计为C25三级配,抗冻防渗水要求F50W6,墩墙厚度2m~4m,最大高度43.5m,为圆弧+直面段结构。

2 墩墙混凝土的外观质量问题

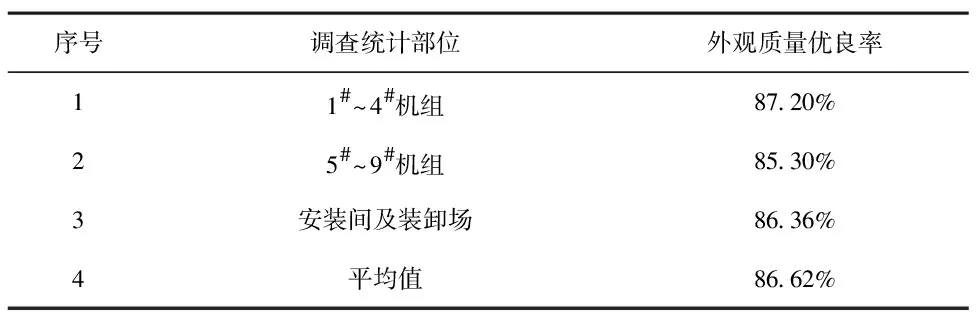

墩墙混凝土施工中容易出现蜂窝、麻面、外观颜色色差大等质量问题,若表面无装饰,对工程的观感影响很大。针对已经施工的9台机组墩墙混凝土外观质量问题进行调查统计,优良率如表1所列。与项目部质量管理要求的混凝土外观质量优良率不小于92%的目标仍有一定差距。

图1 航电枢纽墩墙常见外观质量问题示意

表1 外观质量评定优良率统计

3 墩墙混凝土外观质量控制关键技术研究

3.1 研究方式

针对航电工程中墩墙混凝土外观质量通病问题,对关键施工工序采用工艺性试验控制变量对比分析的方法,确定最优施工技术参数,包括:模板类型、堵缝方式、混凝土级配、振捣时间等。

3.2 试验规划

试验针对墩墙混凝土外观质量常见问题,从模板类型、堵缝方式、混凝土铺料厚度、振捣时间等工序进行详细的分析[1]。

3.2.1 模板类型

墩墙混凝土模板可以选择普通组合钢模板、铝合金模板、平面大模板、定型钢模板、复合胶木模板等,根据以往施工经验,普通组合钢模板相比其他两种模板缺点明显,不具备对比试验价值,故试验选择了铝合金模板、平面大模板、定型模板、复合胶木模板等进行对比试验。

3.2.2 堵缝材料

墩墙混凝土相接模板间堵缝方式有双面胶[2]、泡沫胶、砂浆、聚乙烯泡沫板等方式,试验将对不同堵缝材料进行对比分析。

3.2.3 装饰条

针对墩墙混凝土阳角及模板拼缝位置,选择角钢、PVC圆弧倒角线条等装饰条进行对比分析。

3.2.4 混凝土

通过调整墩墙混凝土拌和时间、坍落度、级配等进行对比分析。

3.2.5 铺料厚度

结合现场实际情况,墩墙混凝土浇筑一般采用φ100振捣棒进行平仓振捣,作用半径为50cm,故试验分层厚度为40cm、50cm两种[3],离模板距离为2cm、5cm、10cm。

3.2.6 振捣时间

根据相关施工经验(参考白鹤滩工程),混凝土初振时间分60s、80s、90s三种,复振时间分30s、50s、60s三种,初振与复振间隔时间分20min、30min两种[4]。

3.2.7 其他

通过分析混凝土初凝时间、冲毛压力及冲毛时间,确定最优冲毛方式。针对现场混凝土缺陷,对比多种修补配合比。

3.3 试验方案

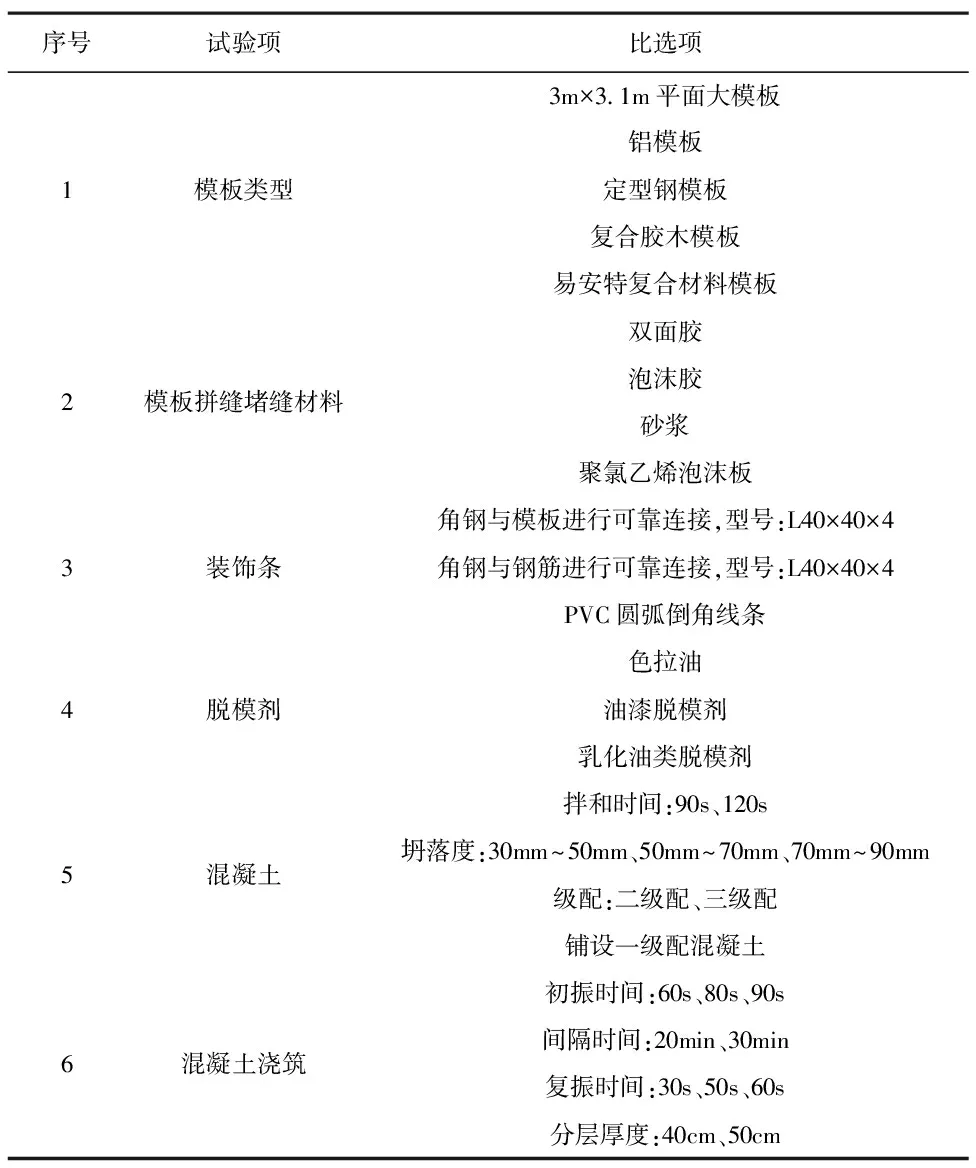

根据施工需求,试验选择5种模板类型、4种堵缝方式、3种装饰条、3种混凝土拌和时间、3种混凝土坍落度、2种混凝土级配、2种基础面铺设材料、2种分层厚度、3种初振时间、2种间隔时间、3种复振时间、混凝土冲毛、缺陷处理等方面进行试验,具体试验内容见表2。

表2 试验内容

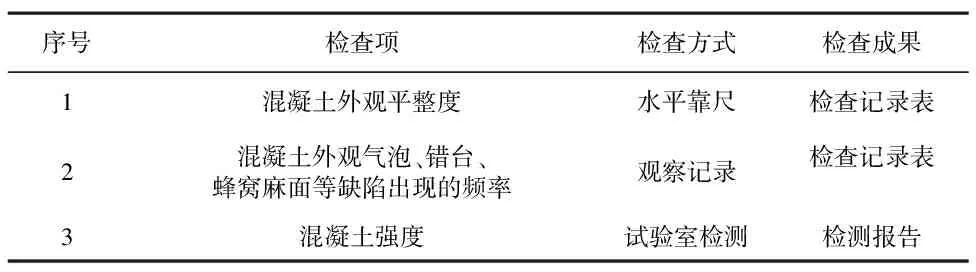

工艺性试验具体检查方式见表3。

表3 工艺性试验检查项目

3.4 施工要求

3.4.1 技术交底

试验开始前,由工程技术人员向所有施工人员进行技术交底,使其熟知各施工工序及施工要求。在关键工序上重点把好控制关,在主要工序上设置质检人员全程管控。

3.4.2 施工人员准备

操作人员实行定人定岗,为保证工艺试验顺利开展,选择7名具有丰富施工经验的操作工人,平均从业时间20a,其中部分工人参与了白鹤滩镜面混凝土施工。

3.4.3 场地准备

根据试验需求规划场地尺寸为30m×30m,场地基础平整、碾压后,采用C20二级配混凝土硬化,厚度为30cm。混凝土振捣完成后,使用收面机进行第一次收面,初凝前由人工进行第二次收面。

3.4.4 其他准备

(1)对混凝土质量检测相关仪器进行检查;(2)根据工艺试验方案需要,完成各类模板、脱模剂等材料的准备;(3)拌合站检查:为保证混凝土拌和质量,对拌和站进行检查,重点是进行校秤;(4)主要工具检查:对振捣棒等关键工具进行检查,确保施工工具满足施工需要。

3.4.5 模板工程

模板采用二次打磨工艺,质检员检查合格后,方可进行涂刷脱模剂施工,经质检检查合格后,方可进行模板安装。

模板安装过程中,严格控制模板接缝,以防漏浆或高低不平,模板面板拼缝高差、宽度应不大于1mm,模板间接缝高差、宽度不大于2mm;模板严格按照设计测量放点支立,支立固定完毕进行复测,确保模板符合试验要求。

混凝土浇筑过程中,指派专人监护模板,对过程中的位移进行及时调整及加固。

3.4.6 混凝土浇筑

墩墙混凝土统一由左岸拌和站集中供应,质检员、实验室做好混凝土骨料质量监控,严禁不合格料入仓。

采取液压反铲入仓,混凝土入仓后立即平仓振捣,不允许出现仓面混凝土长时间堆积。浇筑混凝土时,严禁在仓内加水。如发现混凝土和易性较差,采取加强振捣等措施,以保证质量。

浇筑过程中,必须配备管理员、质检员、指挥员、初振员、复振员、模板工、记录员,管理员负责统筹协调工作,质检员负责振捣质量,指挥员负责下料等指挥工作,初振员负责混凝土初振,复振员负责混凝土复振,模板工负责查看模板有无松动、位移、变形等,记录员负责对分层厚度、初振时间、复振时间等数据进行记录。

3.5 工艺性试验

3.5.1 模板处理

(1)钢模板

①钢模板打磨:采用钢丝轮打磨模板,为保证模板打磨质量,由质检人员进行旁站,及时指正。

②钢模板涂刷脱模剂:主要脱模剂包括:脱模漆、乳化油类脱模剂、色拉油、液压油。为防止二次污染,模板打磨涂刷脱模剂完成后,采用熟料薄膜覆盖模板表面。

(2)复合胶木模板

①搭设脱模剂涂刷棚:为保证试验模板脱模剂涂刷质量,在试验现场搭设脱模剂涂刷棚,以达到防风、防尘、防雨的目的。

②模板清理:运至现场的模板必须放在脱模剂涂刷棚内进行清理,采用抹布加水进行清洗。

③模板晾干:模板清理完成后,必须放置1d以上,保证模板表面自然风干。

④涂刷脱模剂:采用两次涂刷工艺,第一遍,采用滚筒涂刷,第二遍,采用细腻泡沫找平,保证脱模剂涂刷质量。脱模剂涂刷完成后,将模板架空,放置两至三天,保证脱模漆已经完全晾干。

⑤加强巡检:模板晾干过程中,多次巡视,充分了解脱模漆硬化时间。

3.5.2 模板加固

(1)钢模板

钢模板均采用对拉螺杆加固,为保证大模板阳角加固效果,大模板四个角增加开孔,使用螺栓进行固定。

(2)复合胶木模板

复合胶木模板采用方木+方圆扣加固,模板内侧无须设置拉筋对拉。

3.5.3 模板拼缝处理

为防止混凝土浇筑时漏浆,分别采用砂浆、止浆条、泡沫胶、聚氯乙烯泡沫板4种材料对模板拼缝进行堵缝处理。

3.5.4 装饰条设置

装饰条设置主要针对木模板,分别采用:角钢与模板进行连接、角钢与钢筋进行连接、PVC圆弧倒角线条3种方式进行安装对比。

3.5.5 混凝土浇筑

(1)混凝土浇筑分层厚度标记

为保证混凝土分层厚度符合要求,在模板四个面均使用喷漆根据浇筑层厚做标记。

(2)混凝土浇筑

混凝土浇筑时,均由前期选定的经验丰富人员,根据施工参数进行浇筑,保证混凝土浇筑质量,为避免混凝土浇筑过程模板二次污染,在未浇筑混凝土的模板覆盖彩条布。

为保证振捣间距满足要求,采用红色喷漆进行点位标记。

为保证振捣时间符合要求,由质检员使用秒表进行计时。

(3)混凝土振捣

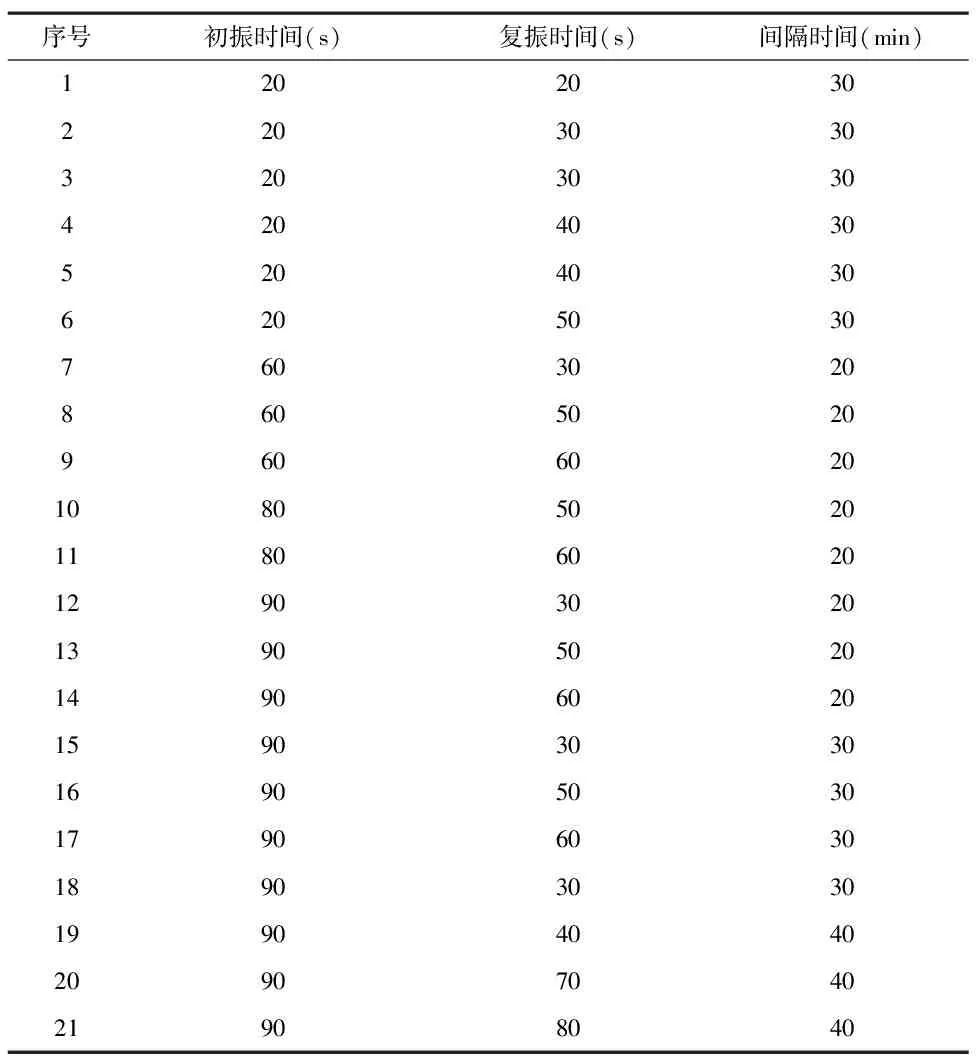

根据试验方案规划,共进行21种振捣时间搭配进行对比,详见表4。

表4 振捣时间搭配组合

(4)混凝土养护

混凝土浇筑完成后,及时进行洒水养护并覆盖土工布保湿。

3.6 试验结果与最优施工技术参数

3.6.1 模板选型

铝模板拼缝较多,阳角处局部不规则;复合胶木模板,易变形;平面大模板拼缝少,且阳角处较规则,因此,优先选择3m×3.1m平面大模板。

3.6.2 脱模剂选择

通过对比分析拆模混凝土外观质量,确定最优选择为:乳化油类脱模剂。

3.6.3 模板拼缝止浆材料选择

通过对比分析拆模混凝土外观质量,确定最优选择为:砂浆堵缝。

3.6.4 混凝土级配选择

通过对比分析拆模混凝土外观质量,三级配混凝土模板附近均存在粗骨料外露,平整度较差,且外观颜色深浅不一,混凝土外观质量二级配混凝土明显好于三级配,确定最优选择为:二级配。

3.6.5 混凝土振捣参数

经过21种振捣时间搭配试验,通过对比分析拆模混凝土外观质量,混凝土振捣最优技术参数为:初振20s、间隔20min、复振30s。

4 墩墙混凝土外观质量控制技术指标确定

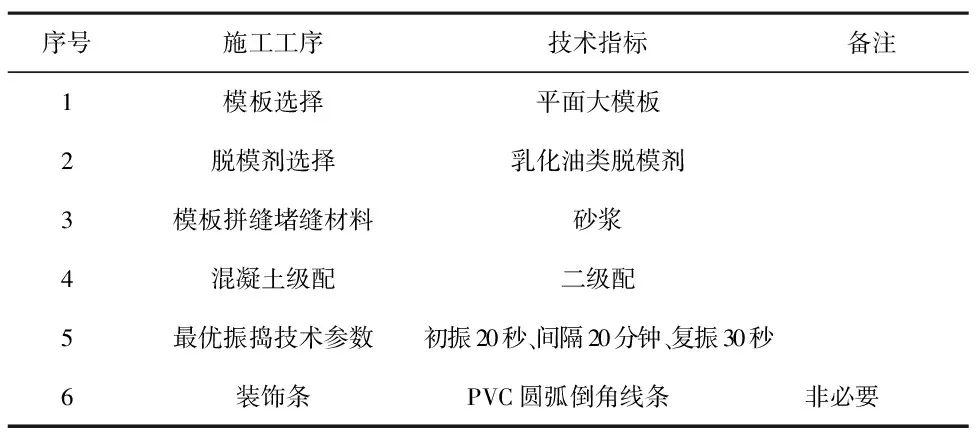

以岷江龙溪口航电枢纽工程为例,针对航电工程中墩墙混凝土外观质量通病问题,对关键施工工序采用工艺性试验控制变量对比分析的方法,最大限度地还原了墩墙结构特点和施工条件,确定了最优施工技术参数,如表5所列。

表5 最优技术参数

5 结语

墩墙混凝土外观施工质量是航电工程质量建设中的关键环节。岷江龙溪口航电枢纽工程建设中,利用工艺性对比试验,探索出关键工序最优施工参数指导施工,提高了闸墩混凝土外观质量的优良率,积累了闸墩混凝土薄弱部位施工经验,为本行业后续类似工程施工提供了重要的技术支持。