谦比希铜矿上向中深孔爆破参数优化及应用

张金钟,李小松,赵承佑,代 涵,温 晨

(1.中色非洲矿业有限公司谦比希铜矿; 2.中南大学资源与安全工程学院)

中色非洲矿业有限公司谦比希铜矿(下称“谦比希铜矿”)东南矿体北采区开采深度已达千米,不仅面临着深部矿山“三高一扰动”典型环境特征的影响[1-2],而且相对于南采区矿体厚度变大,因此,南采区采用的预切顶下向平行中深孔采矿法并不适用于北采区[3-4]。上向扇形中深孔爆破是倾斜中厚矿体开采中常用的爆破破岩方法之一[5-6]。因此,根据北采区矿体开采技术条件,该矿山开展了上向中深孔分条空场充填采矿法试验研究,取得了成功[7-9]。该方法能较好地适应矿山机械化配套设备,大大提高了作业的安全性、高效性。然而,面对高应力环境下的破碎矿体,该工艺仍存在超挖、欠挖、边帮垮落、爆破块度及振动较大等问题[10-11]。为了解决这些问题,在东南矿体1020-1-3采场进行试验,对其孔网参数、凿岩设计、起爆顺序进行优化,通过三维扫描仪对窿型采空区进行成像,对炮排进行切片分析探讨,形成了合适的爆破方案,为类似工程提供参考借鉴。

1 工程背景

谦比希铜矿东南矿体是谦比希铜矿的三大主要矿体之一,位于主矿体东南约7 km处。东南矿体以0号 勘探线为界分为南、北2个矿化带,北矿化带以59号 勘探线为界分为N1和N2 2个部分。按采矿顺序将N1矿体以880 m为界分南、北2个采区。东南矿体北采区位于960~1 060 m中段,对应1 080 m基建期有轨运输巷穿脉两侧各100 m,矿体走向总计长600 m。东南矿体北采区矿体属缓倾斜中厚矿体。矿体顶板一般为上盘石英岩夹泥岩,石英岩稳固,偶有节理或泥岩发育部位,会出现滑落现象。矿体位于矿化板岩中下盘,一部分矿体的直接顶板仍为矿化板岩,矿化板岩稳固性中等。矿体下盘为砾岩,厚度一般为1~5 m,稳固性较差。再往下则为石英岩,稳固性较好。

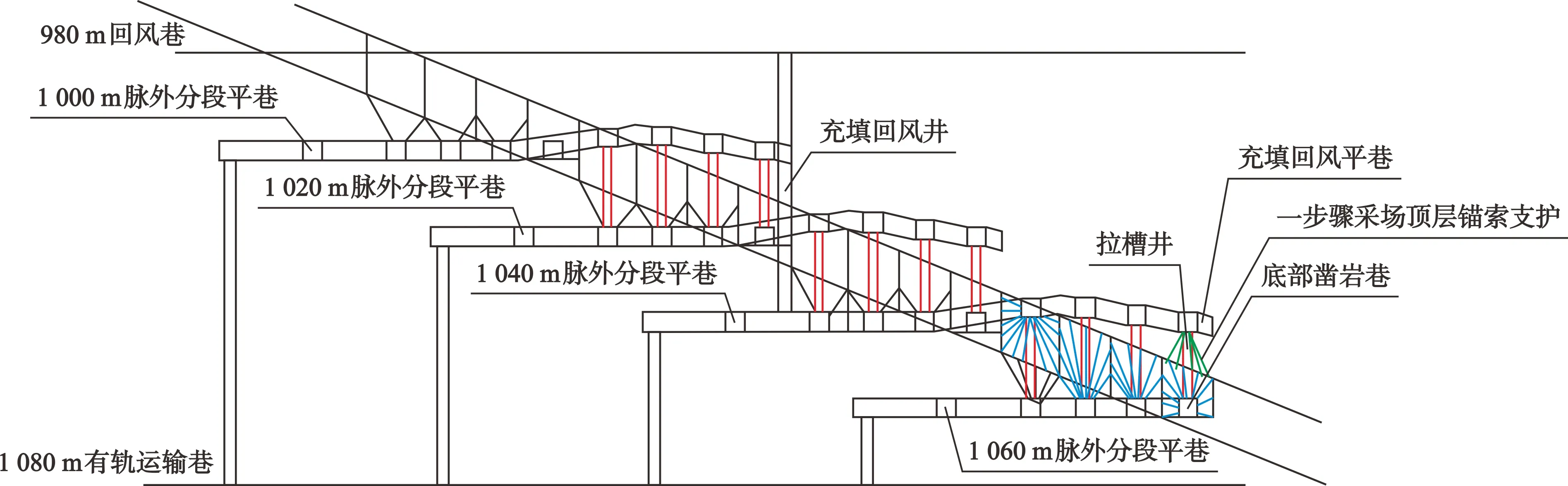

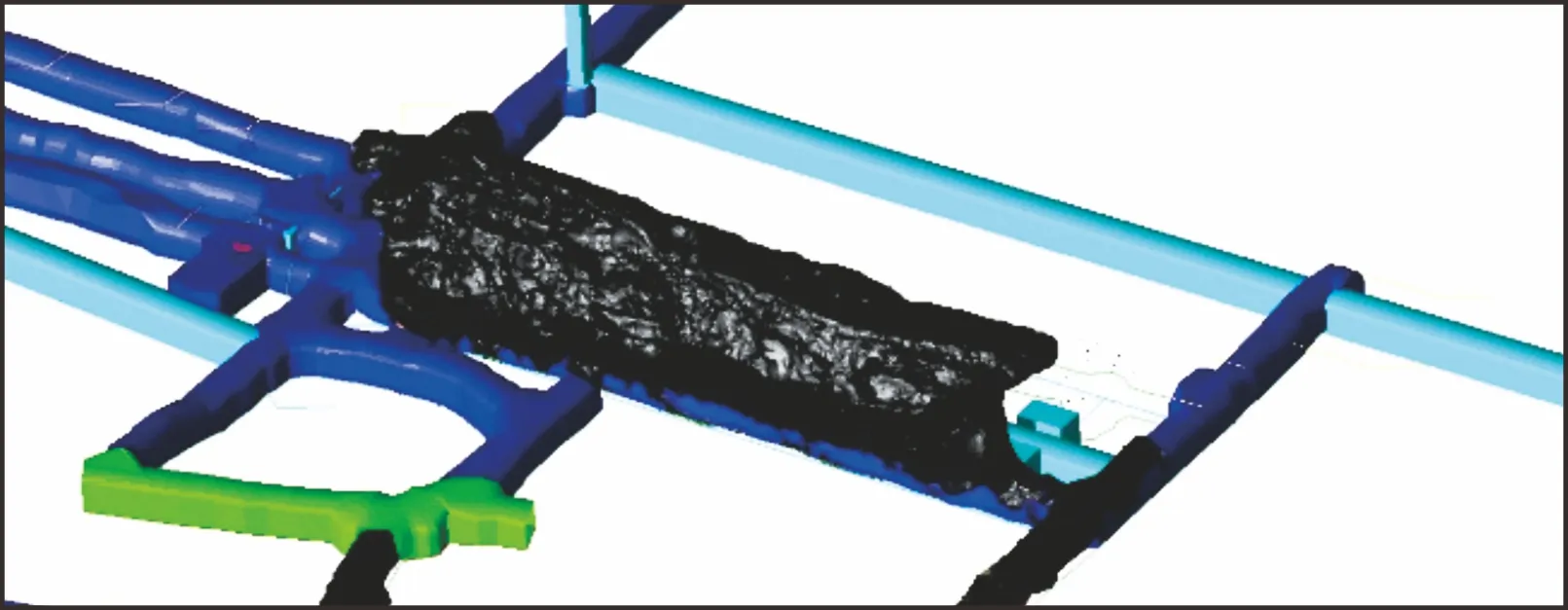

谦比希铜矿东南矿体北采区采用上向中深孔分条空场充填采矿法(见图1)开采,分段高度为20 m,目前东南矿体北采区划分为960 m、980 m、1 000 m、1 020 m、1 040 m、1 060 m 6个中段。采场宽度一般为10~15 m,长度为40~100 m,沿矿体走向布置,一个分段可划分3~5个分条。由于东南矿体北采区矿体节理较为发育,在高地应力条件下容易发生滑动失稳,因此一般根据采场长度对其支护形式进行划分。对于长40 m的上向中深孔采场仅施工凿岩巷,采用上向扇形中深孔爆破出矿,快采快充。当超过该长度时,则应在上层施工支护巷,利用锚索对采场的顶板进行支护,以保证采场出矿安全。

采用Raptor 55 XP型凿岩台车施工上向扇形中深孔,孔距76 mm,根据多年来积累的经验,并结合矿体开采技术条件,其孔网参数为:矿岩整体性比较好时,排距2.2 m,孔底距2.4~2.5 m;整体性一般时,排距2.0 m,孔底距2.3~2.4 m;整体性差时,排距1.8 m,孔底距2.2~2.3 m。Getman A64 E*C装药台车向炮孔泵入混装乳化炸药,采用0~21段高精度毫秒延期雷管V型退段网络起爆炸药。采用XYWJ-L10铲运机通过出矿进路将矿石运至矿石溜井。

图1 上向中深孔分条空场充填采矿法示意图

2 现场试验

2.1 试验方案

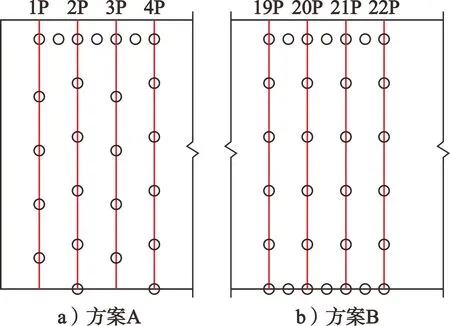

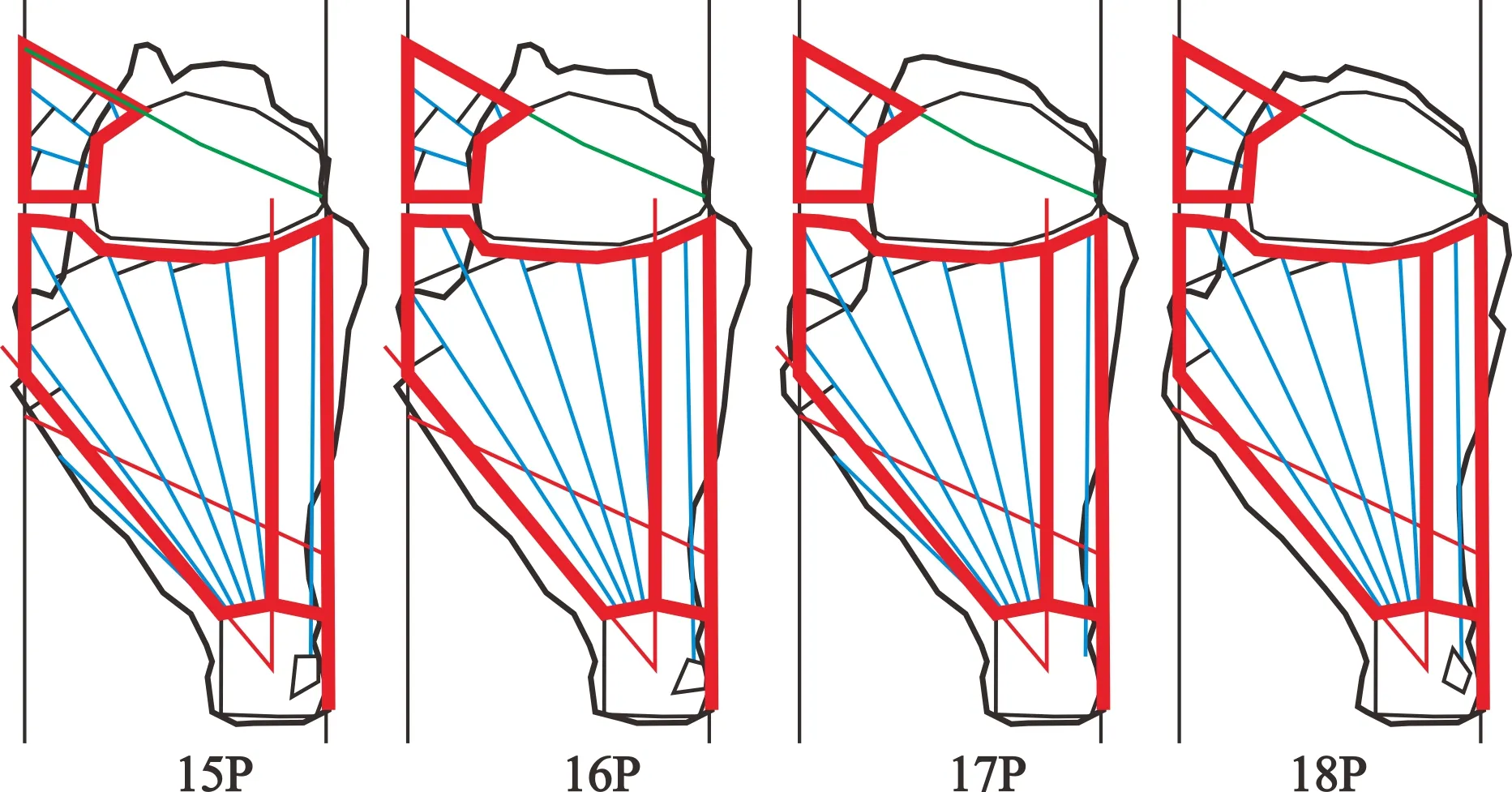

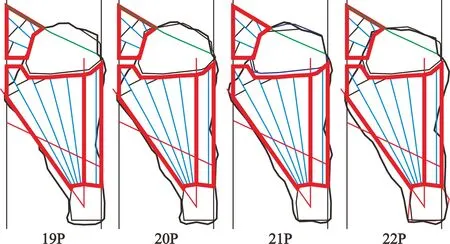

1020-1-3采场宽度为12.5 m,长度为80 m。拉槽区为5排上向平行中深孔,采用四孔掏槽,其余采用上向扇形中深孔侧向崩矿。将该采场分为2部分,分别试验2种不同方案。

1)方案A。1~18排炮孔采用交错布置,即邻排间炮孔相互错开(见图2-a)),如第一排1号孔为50.6°,而第二排1号孔为45.8°。该方案采用交错布置,因此在排间设置1个垂直孔来控制边帮(见图3-a)),排距设置为1.8 m。

图2 方案A、B孔底示意图

2)方案B。19~39排炮孔采用平行布置,即邻排间炮孔相互平行(见图2-b)),该方案排距设计为2.0 m,其加强排设置为2个孔,除1个垂直孔外,另加1个斜孔来控制块度(见图3-b))。

图3 方案A、B加强排剖面示意图

2.2 爆破效果

采场整体爆破后采用三维扫描仪对采空区进行扫描记录,在Dimine软件上成像(见图4),对窿型采空区设计炮排线进行切片,对比设计回采区域和实测采空区(见图5、图6),以研究不同方案爆破效果。

图4 三维扫描仪实测采空区模型

图5 方案A炮排切片窿型采空区示意图

图6 方案B炮排切片窿型采空区示意图

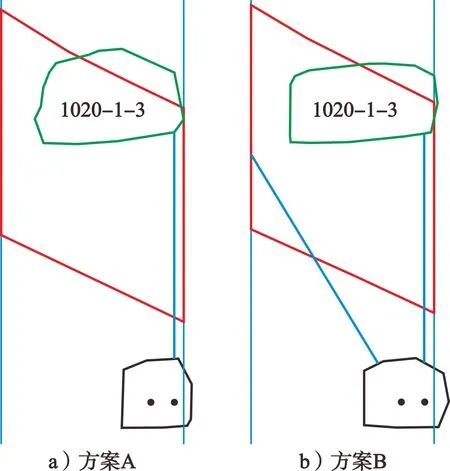

1020-1-3试验采场设计3个爆破边界,三机芯凿岩:下部凿岩巷采用双机芯凿岩,其中右侧爆破边界设计一个上向平行中深孔用以控制边帮,左侧爆破边界设计上向扇形中深孔;上部支护巷设计一个机芯凿岩,后因矿体破碎垮落未施工。

方案A采用交错布置且排距(1.8 m)较小,同时偶数排的1号孔角度相对较小,因此,爆破后窿型采空区的面积更大,也就是左右两侧超挖,混入更多的废石,矿石贫化率升高。

方案B采用平行布置,排距(2.0 m)扩大,加强排设置1个垂直孔和1个斜孔。根据窿型采空区,该方案对边帮的控制效果较好,特别是垂直孔对边帮控制效果较好,矿石贫化率相对较低。

此外,2种方案的扇形孔爆破区域左上角均未被爆破,研究其原因为装药时炸药在重力作用下向下滑动,顶部形成炸药空气柱导致悬顶。但由于方案B加强排比方案A多出1个斜孔,在此处效果也明显优于方案A。

2.3 爆破方案分析

1)通过对比,总体上看,2种方案在爆破块度上相差不大,大块率控制较好。在超挖、欠挖、边帮控制上方案B明显优于方案A,由此后续生产中建议采用平行布置,加强排设置2个炮孔,排距控制在2.0 m,当矿体整体性较差时,可以缩小到1.8 m以降低大块率。

2)在上向孔装药过程中,要考虑乳化炸药因重力影响孔底药量,在后续施工过程中需要提高泵药压力,此外施工过程中也应使斜孔施工至边顶角,保证炸药可以装到边顶角以降低采矿损失率。

3 关键技术

1)边帮控制技术。上向扇形孔爆破边帮控制最佳措施是布置工程时邻近边帮采用垂直布孔,通过炮孔插入φ50 mm PVC管来实现不耦合装药,降低装药量以保护边帮及相邻采场。

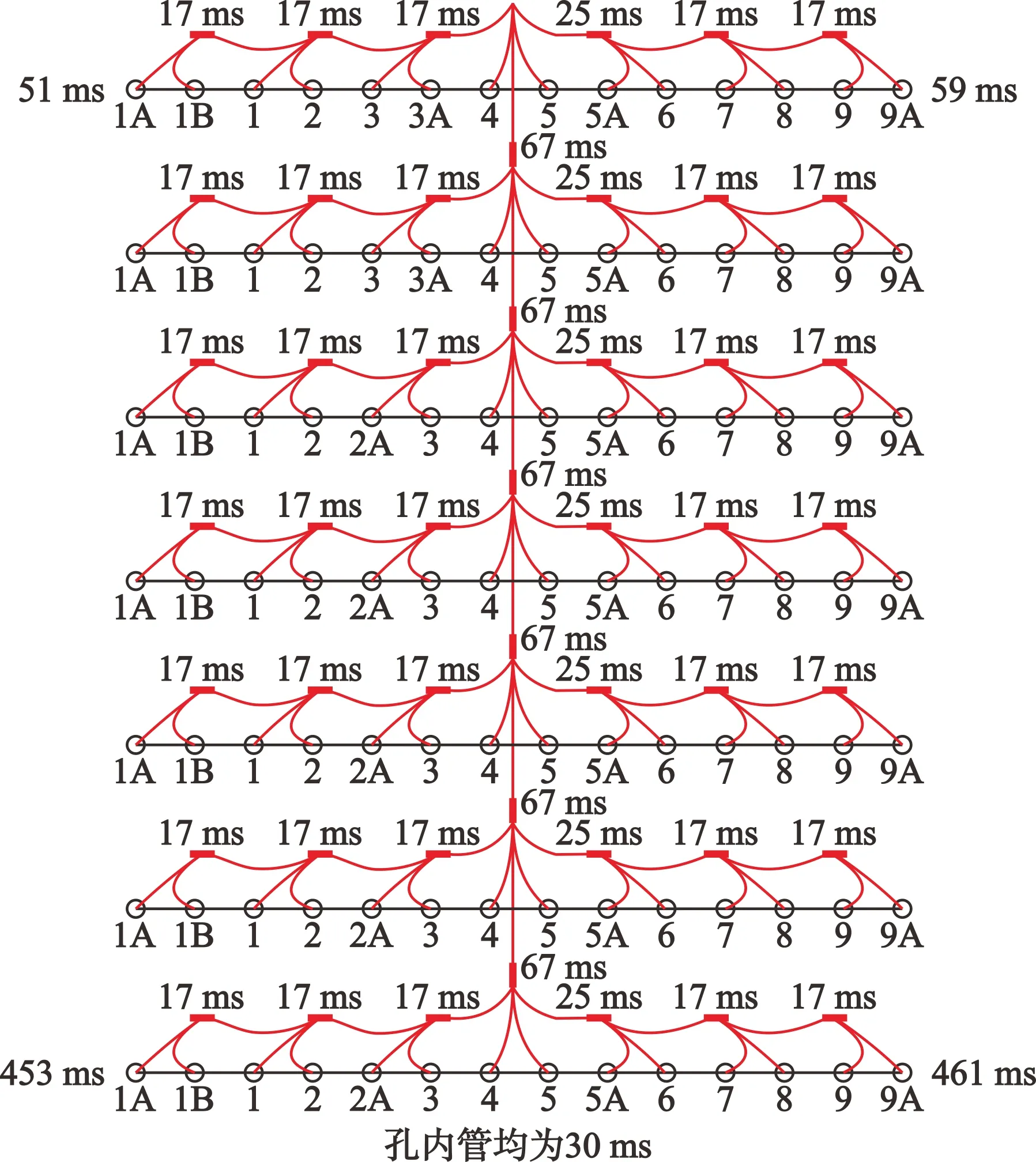

2)逐孔起爆技术。东南矿体现有条件下控制爆破震动的主要措施为降低单段药量、减小最小抵抗线(排距)大小、合理的延期时间及有利于增加自由面的爆破顺序,以降低夹制性。逐孔起爆技术可满足以上要求,东南矿体逐孔起爆,通过孔底插入500 ms延期雷管,实现孔外延期。爆破网络见图7。

图7 爆破网络示意图

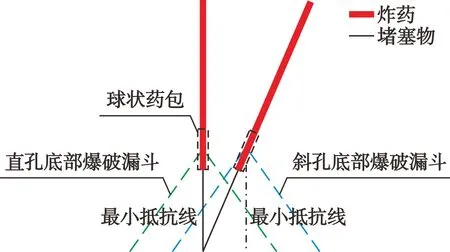

3)眉线控制技术。炮孔角度不同时,由于炮孔底部炸药的最小抵抗线向前移动,造成底部炮孔窿型线前移,使得爆破窿型曲线与炮孔线之间的损伤体积变小,减小了对眉线的破坏,从而达到更好的眉线保护效果(见图8)。1020-1-3采场施工时采用5°的前倾角,在保证采矿损失贫化的基础上实现对眉线的保护。

图8 眉线控制技术示意图

4 结 语

针对谦比希铜矿东南矿体北采区所面临的各种问题进行了研究,通过在现场进行试验,对孔网参数、爆破网络、边帮控制等问题进行优化。根据试验结果,确定了后续生产的孔网参数及边帮控制、逐孔起爆、眉线控制等优化技术,在确保爆破块度和采矿损失贫化的基本要求下保护了采场边帮,并通过优化爆破网络降低爆破震动,极大地降低了对周边采场的影响,达到了采场爆破优化的目的,为相似工程提供了参考借鉴。