RS(Ⅰ)溶蚀抑制剂对喷射混凝土性能的影响

罗伟平,刘凯,蒲春平,穆松,姚文斌,周莹

(1.广东华陆高速公路有限公司,广东 广州 510000;2.江苏省建筑科学研究院有限公司,高性能土木工程材料国家重点实验室,江苏 南京 211103;3.广东潮汕环线高速公路有限公司,广东 广州 510000)

0 引言

随着我国基础建设的不断推进,公路和铁路建设数量及规模不断增大,隧道作为公路和铁路的重要组成部分,其面临的耐久性问题日益凸显,其中最为常见的是渗漏现象,长时间的渗漏导致衬砌混凝土的水化产物发生溶解,即出现溶蚀现象,堵塞排水管,严重威胁隧道的结构耐久性及服役寿命[1-4]。截至目前,云南、广东、贵州、四川等多地的隧道中出现了溶蚀引起的排水管堵塞现象[5-9],如图1所示。

针对混凝土溶蚀问题,目前已有学者从配合比参数、溶蚀抑制角度开展了相关研究。结果表明[10],配合比参数对混凝土溶蚀性能提升效果为水胶比>矿物掺合料>砂率,其中,减小水灰比可增大浆体微结构的密实性,显著提高水泥硬化浆体抵抗水溶蚀的能力[11-13]。相比于纯水泥浆体,矿物掺合料可以与水泥水化产物进一步发生火山灰反应,进一步提高浆体的密实性和抗溶蚀能力[14-17]。此外,在混凝土中采用纳米SiO2可以使混凝土微结构致密化,延缓侵蚀离子在混凝土内部的扩散传输速率,达到抑制溶蚀的作用[18]。然而上述措施在实际工程中,配合比设计等易受地材品质(级配、含泥量等)、施工条件影响,难以满足不同服役条件下的混凝土耐溶蚀性能需求,不具有普遍性。RS(Ⅰ)溶蚀抑制剂作为一种有机无机纳米杂化材料,通过增加胶凝体系的密实性和提高疏水性来改善混凝土结构的耐久性,已经在海工混凝土中得到广泛应用[19],但在喷射混凝土材料中应用较少。本文以实际工程为背景,探究了RS(Ⅰ)溶蚀抑制剂对喷射混凝土性能的影响,以期为后续工程应用提供参考。

1 试验

1.1 原材料

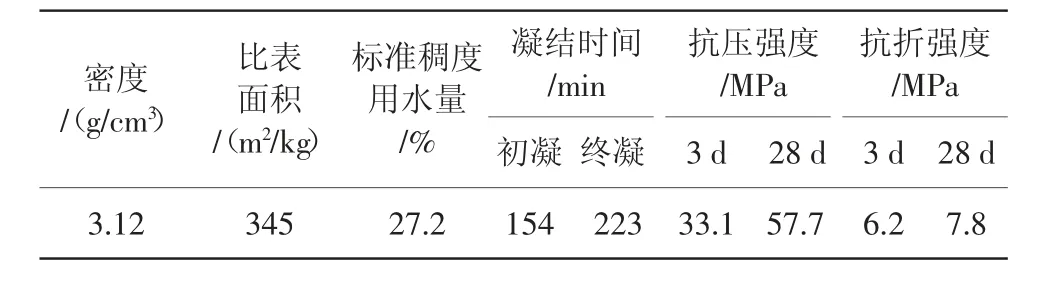

(1)水泥:华润(封开)P·O42.5水泥,其物理力学性能和主要化学成分分别见表1和表2。

表1 水泥的物理力学性能

表2 水泥的主要化学成分 %

(2)速凝剂:市售有碱速凝剂,符合GB/T 35159—2017《喷射混凝土用速凝剂》要求,其主要技术性能见表3。

表3 速凝剂的主要技术性能

(3)集料:细集料为河砂,含泥量为1.5%,细度模数2.76;粗集料为5~10 mm碎石,产自合盛石场,空隙率为45%。

(4)RS(Ⅰ)溶蚀抑制剂:江苏苏博特新材料股份有限公司生产,该产品主要由有机羧酸聚合物和无机碳纳米材料组成,其中聚合物通过将有机溶剂甲苯与有机羧酸搅拌均匀后升温至50~150℃,加入适量聚醚和催化剂反应10~16 h制备而成[20];再将有机羧酸聚合物与无机碳纳米材料在水溶液中,以1500~1800 r/min搅拌4~6 h,经均匀分散后制得。具有提高混凝土憎水性能、降低吸水率和提高混凝土结构密实性的作用,性能符合JC/T 2553—2019《混凝土抗侵蚀抑制剂》要求,其主要性能见表4。

表4 RS(Ⅰ)溶蚀抑制剂的主要性能

(5)减水剂:SBT@-PCA(I)聚羧酸高性能减水剂,含固量为18%,减水率26%,江苏苏博特新材料股份有限公司。

1.2 试验配合比设计

试验采用工程C25喷射混凝土配合比,其中RS(Ⅰ)溶蚀抑制剂的掺量分别10、20、30、40 kg/m3,用水量等量扣除其所含水量,水胶比为0.40,砂率为50%,具体配合比见表5。

表5 C25喷射混凝土的配合比 kg/m3

1.3 测试与表征

(1)凝结时间测试:参照GB/T 35159—2017进行,其中速凝剂掺量为5%。

(2)预拌喷射混凝土的工作性测试:参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行,在预拌喷射混凝土出机后,加入速凝剂,采用人工快速拌合的方式将速凝剂与混凝土拌合均匀,边振捣边成型试块。

(3)抗压强度测试:参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行;混凝土氯离子扩散系数和吸水率测试:参照GB/T 50082—2019《普通混凝土长期性能和耐久性能试验方法标准》进行。

(4)溶蚀试验:参照BS PD CEN/TR 16142进行[21],试验环境温度为(20±2)℃,试验持续龄期为14 d,混凝土抵抗溶蚀的能力通过有效扩散系数pDe进行表征,pDe值越大,表示混凝土的抗溶蚀能力越强,混凝土的溶蚀等级评价[21]如表6所示。

表6 混凝土溶蚀等级评价

(5)SEM分析:采用FEI公司生产的Quanta 250型扫描电子显微镜进行;EDAX分析:采用GENESIS Apollo X能谱仪进行。

2 RS(Ⅰ)对喷射混凝土性能的影响

2.1 对净浆凝结时间的影响

喷射混凝土凝结硬化速率是快速施工并稳固初期支护的重要保障。凝结时间太长会导致早期强度偏低,在受到施工扰动时易成块掉落,影响施工安全性及进度;凝结时间的太短则会导致凝结硬化过快,致使喷射混凝土与围岩粘结性降低,回弹率增大。图2为RS(Ⅰ)溶蚀抑制剂掺量对掺速凝剂水泥净浆凝结时间的影响。

由图2可见,随RS(Ⅰ)溶蚀抑制剂掺量的增加,净浆的初凝、终凝时间均先延长后缩短。当RS(Ⅰ)掺量为10 kg/m3时,净浆的凝结时间较DZ组(未掺组)延长;当RS(Ⅰ)掺量为30、40 kg/m3时,净浆的凝结时间较DZ组缩短;当RS(Ⅰ)掺量为20 kg/m3时,净浆的凝结时间与DZ组相近,基本不影响浆体的凝结,可满足正常喷射混凝土施工对凝结时间的要求。

2.2 对拌合物工作性能的影响

流动性直接影响新拌喷射混凝土的可泵性和可喷性。流动性过小易导致黏聚性增大,泵送阻力增大则易导致堵管,且在喷射到施工面后易脱落;流动性过大则易导致喷射于拱肩和拱顶区域时喷射混凝土的流淌及脱落[22]。表7为RS(Ⅰ)溶蚀抑制剂掺量对喷射混凝土新拌及经时1 h坍落度和扩展度的影响。

表7 C25喷射混凝土的工作性能

由表7可以看出,随着RS(Ⅰ)掺量的增加,新拌混凝土的坍落度和扩展度呈先增大后减小的趋势。RS(Ⅰ)在10~30 kg/m3掺量范围内混凝土的坍落度和扩展度均大于DZ组,且1 h后基本无损失,仍保持良好的工作性能,表明RS(Ⅰ)溶蚀抑制剂在此掺量范围起到了改善喷射混凝土初始流动性和经时损失的作用,可保障新拌喷射混凝土的泵送性能。

2.3 对喷射混凝土力学性能和耐久性的影响

图3为RS(Ⅰ)溶蚀抑制剂掺量对混凝土抗压强度的影响。

由图3可见,相比于DZ组,在10~40 kg/m3掺量范围内,随着RS(Ⅰ)掺量的增加,喷射混凝土的1、28 d抗压强度均呈逐渐提高的趋势。这是由于RS(Ⅰ)中的密实组分在掺入混凝土后一部分充当水化成核促进了水泥的水化进程,一部分起到了填充孔隙的作用,RS(Ⅰ)掺量增加,密实组分比例增大,抗压强度改善效果增强。

图4为RS(Ⅰ)溶蚀抑制剂掺量对混凝土吸水率的影响。

由图4可见,RS(Ⅰ)在掺量10~40 kg/m3范围内,相比于DZ组,掺入RS(Ⅰ)后显著降低了喷射混凝土的吸水率,降幅达38%以上。这是由于,RS(Ⅰ)中的疏水组分在掺入混凝土中后,与水泥水解生成的金属离子形成具有疏水性质的络合物,存在于浆体孔隙内壁,阻碍了水向混凝土内部的扩散,进而起到降低喷射混凝土吸水率的作用[23-24];随着RS(Ⅰ)掺量的增加,混凝土吸水率逐渐趋于平缓,这是由于形成的疏水物质在混凝土内部逐渐趋于饱和,当达到一定量时,其吸水率变化趋于平缓。

图5为RS(Ⅰ)溶蚀抑制剂掺量对喷射混凝土28 d氯离子扩散系数的影响曲线。

由图5可见,掺入RS(Ⅰ)后显著减小了喷射混凝土的28 d氯离子扩散系数,且随其掺量的增加,28 d氯离子扩散系数先减小后趋平缓,在掺量为20 kg/m3时出现拐点,此时的氯离子扩散系数较DZ组减小了12%。其原因一方面是密实组分改善了喷射混凝土的密实性,使氯离子扩散系数减小;另一方面是疏水组分提高了混凝土内部孔隙内部的疏水性,水分传输受到抑制,进而起到抑制氯离子传输的作用。

表8中的有效扩散系数pDe可直观反映RS(Ⅰ)溶蚀抑制剂对喷射混凝土抗溶蚀性能的影响。

表8 喷射混凝土的抗溶蚀性能

由表8可见,随着RS(Ⅰ)掺量的增加,有效扩散系数呈增大趋势。对照表6的溶蚀评价标准可知,RS(Ⅰ)在20~40 kg/m3掺量范围内可显著提高喷射混凝土的抗溶蚀性能。这是由于喷射混凝土的溶蚀是水流作用下的混凝土中水泥水化产物的溶出性侵蚀,RS(Ⅰ)溶蚀抑制剂的掺入增大了混凝土的密实性和孔隙内壁的疏水性,一方面起到了降低混凝土内部水分传输速率的作用,另一方面由于疏水物质的存在,延缓了水化产物的溶出,进而起到抑制溶蚀的作用。

综合以上凝结时间、混凝土抗压强度、吸水率及28 d氯离子扩散系数等变化规律可知,RS(Ⅰ)掺量为20 kg/m3时,喷射混凝土具有较好的力学性能和耐久性。

3 作用机理分析

基于上述试验得出RS(Ⅰ)溶蚀抑制剂的最佳掺量为20 kg/m3,选择DZ和SY-2组混凝土试件,采用去离子水加速法进行溶蚀试验后,取样终止水化、烘干后进行SEM和EDAX微观分析,结果见图6和图7。

溶蚀是指水化产物在水环境作用下,其出现脱钙溶出导致pH值不断减小,使得水化产物逐渐失去胶凝性的腐蚀现象[17]。从图6、图7可见:(1)DZ组混凝土在经过溶蚀后,微观结构开始呈现出疏松状;图7中DZ组的EDAX元素含量表明微观组成中钙离子已经溶出。(2)SY-2组混凝土经溶蚀后水化产物棱角分明,图7中SY-2组的EDAX图谱中仍存在较大比例的钙离子,由此可知SY-2组混凝土中的钙离子未出现显著的流失现象。表明RS(Ⅰ)掺入混凝土中后抑制了水化产物中钙离子的溶出,改善了水化产物的抗溶蚀性能。

4 工程应用

采用上述RS(Ⅰ)溶蚀抑制剂及最佳掺量(20 kg/m3)制备抗溶蚀喷射混凝土应用于广东某隧道中,并与相同配比未掺RS(I)的普通喷射混凝土进行性能对比,在施工过程中,取隧道拱腰区域制备喷射混凝土大板,相同条件下养护28 d,进行力学性能、氯离子扩散系数及溶蚀性能测试,结果见表9。

表9 C25喷射混凝土的力学性能及耐久性

由表9可见:试验组的28 d混凝土抗压强度高于对照组,较对照组提高了44.5%;氯离子扩散系数能直观反映混凝土抵抗氯离子侵蚀的能力,相较于对照组,试验组的DRcm减小了13.7%;试验组有效扩散系数达到溶蚀等级“低”等级。表明实际施工中,在喷射混凝土中掺入RS(Ⅰ)仍具有显著的改善喷射混凝土抗溶蚀性能的作用。

在施工15个月后对施工区域喷射混凝土进行取芯并观测排水管内的结晶情况,结果见图8。

由图8可见,对照组排水管内已经出现结晶体,而试验组排水管未出现结晶,表明RS(Ⅰ)溶蚀抑制剂起到了改善喷射混凝土抗溶蚀性能的作用。

表10为施工预留的同龄期同养试块和隧道实体服役喷射混凝土芯样468 d龄期时的抗压强度、强度损失率及吸水率测试结果。

表10 468 d龄期C25喷射混凝土的性能

由表10可见:(1)相比于同养试块,在服役15个月后,试验组的抗压强度损失率为13.4%,较对照组的17.5%降低了4.1个百分点,表明对照组受溶蚀腐蚀程度较试验组高,即掺入20 kg/m3RS(Ⅰ)溶蚀抑制剂的喷射混凝土可以保障喷射混凝土在溶蚀后的强度发展。(2)试验组芯样吸水率较对照组降低了25%,表明抗溶蚀喷射混凝土具有明显的疏水性能,即喷射混凝土中掺入RS(Ⅰ)溶蚀抑制剂后,起到了改善疏水性、降低吸水率的作用。综上所述,掺RS(Ⅰ)溶蚀抑制剂的抗溶蚀喷射混凝土可有效提高隧道初支抵抗溶蚀的能力,延长初支服役寿命,保障隧道服役安全性。

5 结论

(1)RS(Ⅰ)溶蚀抑制剂掺量为20 kg/m3时,具有不影响喷射混凝土凝结时间,降低氯离子扩散系数和吸水率,提高喷射混凝土抗压强度和抗溶蚀性能的作用。

(2)RS(Ⅰ)溶蚀抑制剂的密实疏水特性抑制了水化产物中钙离子的溶出,保障水化产物结构完整性,提高硬化水泥浆体抵抗溶蚀的能力。

(3)工程应用表明,掺20 kg/m3RS(Ⅰ)溶蚀抑制剂制备的抗溶蚀喷射混凝土可保障喷射混凝土服役期间的力学性能和耐久性,与普通喷射混凝土相比,28 d抗压强度提高了44.5%,28 d氯离子扩散系数减小了13.7%,有效扩散系数等级为“低”等级。