醇胺类阻锈剂与水泥的适应性探讨

张小平,刘喜旭,严涵,柯伟席,马琳,田晓航

(武汉源锦建材科技有限公司,湖北 武汉 430080)

0 前言

钢筋-混凝土组合结构以其易于就地取材、可模性好、抗压及抗折强度高、提及稳定性好、耐久性好等诸多优点被广泛应用于建筑工程建设中。但在沿海区域或氯盐服役环境中,钢筋混凝土结构由于钢筋锈蚀危害导致其服役寿命大大降低。氯盐导致钢筋锈蚀是影响混凝土耐久性最主要的原因之一[1-3],美国Metha教授将混凝土破坏原因(钢筋腐蚀、寒冷气候下的冻害、侵蚀环境的物理化学作用)中的钢筋腐蚀列为破坏因素之首。目前,防止钢筋锈蚀的技术措施有多种,如混凝土表面涂层、增加保护层厚度、电化学保护、使用环氧涂层钢筋和掺入钢筋阻锈剂等,其中使用钢筋阻锈剂是一种性价比高、具有发展前途的的技术之一[4-8]。

钢筋阻锈剂是掺入混凝土中抑制或减缓钢筋腐蚀的外加剂。按照化学成分可分为无机类和有机类,其中无机类主要以亚硝盐、钼酸盐为代表,亚硝酸盐在混凝土中的掺量为2%~4%,具有优异的阻锈性能,但亚硝酸盐掺量不足则会加速钢筋锈蚀,且亚硝酸盐具有较强的生物毒性和致癌性,易对钢筋阻锈剂生产、施工人员造成伤害,现已被多个国家明令禁止使用[9-10]。有机类阻锈剂主要包括羧酸类、醇胺类、酯类,醇胺类阻锈剂通过N中的非共享电子吸附在钢筋表面上形成致密且稳定的保护膜,抑制钢筋锈蚀的阳极反应或阴极反应,从而降低钢筋的锈蚀破坏[11-12]。其中醇胺类阻锈剂现已在实际工程中得到广泛应用,但在实际应用过程中发现醇胺类阻锈剂对混凝土的工作性能有一定影响,即与混凝土中的胶凝材料、减水剂之间存在不适应问题。因此本文主要从从醇胺类阻锈剂与水泥两方面的作用机理讨论了两者存在适应性问题的原因,并针对醇胺类阻锈剂与水泥的作用机理分别提出了加强两者适应性的措施与方法。

1 醇胺类阻锈剂与水泥的作用效果

随着经济的发展与建筑结构的普及,混凝土外加剂在现代混凝土制备和施工过程中具有重要的作用,各种外加剂的应用使混凝土材料具有更高的可塑性与应用前景。但在混凝土配制过程中,外加剂与水泥之间常存在适应性欠佳的问题,导致外加剂的作用效果与混凝土的性能达不到理想状态。

外加剂在混凝土中的适应性问题主要有:(1)新拌制混凝土工作性能差:新拌制混凝土的初始坍落度与扩展度小、流动性差;搅拌过程中状态无问题,出机后混凝土和易性变差,随即迅速发黏、变干,混凝土经时坍落度损失大;混凝土拌制后出现泌水、离析、扒底,泵送过程会导致堵管;(2)混凝土在硬化过程中出现缓凝与硬化后强度不足。其中醇胺类阻锈剂在与混凝土拌制过程中主要出现1 h工作性能差,即经时坍落度损失大,不利于混凝土在施工过程中的泵送与浇筑。

2 影响醇胺类阻锈剂与水泥适应性的主要因素及机理分析

2.1 水泥化学成分和矿物组成对醇胺类阻锈剂的影响

外加剂的化学组成对水泥性能的发挥有着重要,但水泥的化学与矿物组成对外加剂也有一定的影响,该影响主要集中在水泥的矿物组成对醇胺类阻锈剂的吸附性能。水泥的矿物组成包括硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)、铁铝酸四钙(C4AF),其具体含量由水泥种类(普通硅酸盐水泥、高抗硫酸盐硅酸盐水泥、核电专用普通硅酸盐水泥)决定。水泥的矿物组成一般对外加剂的影响程度为:C3A>C4AF>C3S>C2S,其中C3A、C4AF与水混合后带正电荷,易吸附外加剂;而C3S、C2S与水混合后带负电荷,对外加剂吸附量较少[13-14]。

在江苏某核电项目中,分别采用普通硅酸盐水泥与高抗硫酸盐水泥进行C50混凝土配制,发现醇胺类阻锈剂与普硅水泥具有优异的适应性,1 h经时坍落度损失仅为20 mm;醇胺类阻锈剂与高抗硫酸盐水泥拌制的混凝土出现1 h经时坍落度损失大,伴随快速硬化现象。另外,在海南另一核电项目中,采用核电专用普通硅酸盐水泥配制C55混凝土,发现掺入醇胺类阻锈剂后,混凝土也出现1 h经时坍落度损失大,并伴随快速硬化现象。

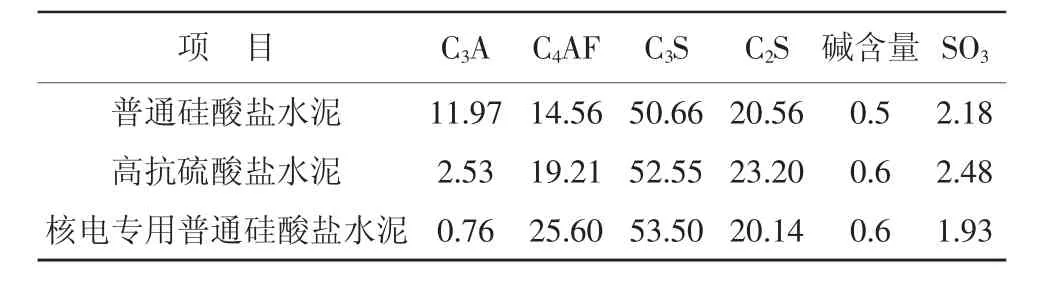

上述2个项目使用的普通硅酸盐水泥、高抗硫酸盐水泥和核电专用普通硅酸盐水泥的矿物组成如表1所示。

表1 水泥的矿物组成 %

由表1可见,高抗硫酸盐水泥与普通硅酸盐水泥中的C3S、C2S含量差别小,但高抗硫酸盐水泥中的C3A和C4AF的含量分别为2.53%、19.21%,普通硅酸盐水泥中的C3A与C4AF的含量分别为11.97%、14.56%;高抗硫酸盐水泥与核电专用普通硅酸盐水泥的中的C3A、C4AF、C3S、C2S差别均较小。根据混凝土状态发现,C3A含量低、C4AF含量高的水泥与醇胺类阻锈剂的适应性差,即该类水泥的矿物组成一般对醇胺类阻锈剂的影响程度为:C4AF>C3A>C3S>C2S。

2.2 水泥助磨剂对醇胺类阻锈剂的影响

水泥粉磨是水泥生产工艺中最重要的环节,因此水泥在粉磨过程中会掺入少量的助磨剂,以提高水泥的粉磨效率并降低能耗[15]。用于水泥助磨剂的物质主要有有机与无机类,其中有机类主要有醇胺类(三乙醇胺、二乙醇胺、三异丙醇胺等)、醇类(乙二醇、丙二醇、丙三醇等)、水性高分子类(木质素磺酸盐、聚羧酸盐)、糖类及其衍生物(糖钙、蔗糖、葡萄糖酸钠等),无机盐类主要有甲酸钙、乙酸钠、硫酸钠等[16]。上述助磨剂中的醇胺类助磨剂在水泥粉磨过程占据较大的市场。

醇胺类物质是一种纳米尺度的强极性有机分子,其极性是由于N和O原子具有强烈的吸电子作用,且N中有一对孤对电子,是典型的电子供体结构;可与金属阳离子(Al3+、Fe3+等)发生络合反应,与Ca2+生成的络合物不稳定,主要是由于Ca2+的价轨道能量高,形成的配位键弱,即配位能力比Al3+、Fe3+弱[17-18]。因此醇胺物质可吸附在水泥颗粒表面,与Ca2+络合形成促溶区,加速水泥矿物水化,提高水泥浆体中电解质浓度,加速水化反应历程;并通过分散作用改善水化产物分布,促使体系的强度发展[19]。另外,醇胺物质在水泥中含量的多与少将直接影响混凝土的工作性能与硬化时间。以三乙醇胺在水泥净浆中的凝结时间为例,当三乙醇胺掺量为水泥质量的0.03%~0.10%时,水泥净浆凝结时间缩短20~50 min;当三乙醇胺掺量为水泥质量的0.1%~0.15%时,水泥净浆凝结时间延长20~30 min;当三乙醇胺掺量为水泥质量的0.15%~0.2%时,水泥净浆凝结时间缩短100~150 min[20]。

随着建筑行业中绿色环保有机型阻锈剂的出现,使阻锈剂中引入醇胺类物质日益增加。但醇胺类阻锈剂在投入使用过程中存在未知风险的问题,主要是水泥在粉磨过程中先掺有未知量醇胺物质作为助磨剂,施工单位在使用醇胺类阻锈剂时,阻锈剂中也含有一定量的醇胺物质,因此两者的醇胺含量叠加会引起施工过程中混凝土出现1 h经时坍落度损失大、缓凝或促凝等一系列问题,这将导致醇胺类阻锈剂的推广应用受到一定限制。

2.3 水泥中石膏对醇胺类阻锈剂的影响

水泥中掺入石膏可有效控制体系凝结时间、强度发展与体积变化。水泥厂在使用石膏时会因地制宜,采用天然石膏(二水石膏与无水石膏)、化学石膏(脱硫石膏、氟石膏、磷石膏)、废弃石膏(模型石膏)等,这些石膏中的硫酸钙结晶水量、晶型和晶体颗粒尺寸均不同,会造成石膏中硫酸钙在水泥水化中溶解出SO42-的速率不同[21]。另外醇胺类物质可促进C3A、C4AF、C3S的溶解,即能提高水泥液相中Ca2+、Al3+、Fe3+和SiO44-的生成速率。因此Ca2+、Al3+、Fe3+、SiO44-与SO42-等离子浓度的变化决定了钙矾石、C-S-H(水化硅酸钙)、Ca(OH)2形成的速率与微结构,进而决定体系的流变性能与强度性能[22]。

因此,醇胺类阻锈剂与不同石膏种类在水泥混凝土中主要通过各种离子的溶解速度与其在液相中的浓度,改变水化产物的形成速度,进而影响体系的工作性能。

2.4 水泥碱含量与陈化时间对醇胺类阻锈剂的影响

水泥中的碱主要来源于原料中的黏土与石灰,碱含量主要是指水泥中NaO与K2O的含量。水泥中碱含量过高(>0.8%)时,易与醇胺类阻锈剂产生不适应性。主要是由于水泥中碱含量过高时,会加速水泥早期水化,缩短混凝土的凝结时间,并与醇胺类物质的早强作用叠加,共同导致混凝土经时坍落度损失增大。

新生产的水泥陈化时间少于15 d,或其表面温度高达40℃以上时,均会吸附大量减水剂物质,导致早期水化时放热量大且快,与醇胺类物质叠加,将会加剧混凝土1 h坍落度损失大,导致醇胺类阻锈剂与水泥的适应性差。

3 醇胺类阻锈剂与水泥适应性的改善措施

醇胺类阻锈剂在钢筋混凝土中具有优异的阻锈性能与巨大的发展前景,但在实际应用过程与水泥的适应性中存在经时坍落度损失大,不利于混凝土在施工过程中的泵送与浇筑。因此,通过上述因素的分析,可采取一下措施对醇胺类阻锈剂的使用进行有效控制:

(1)首先通过对比,优选具有资质、产品性能与质量合格且稳定的水泥厂家、外加剂厂家、砂石厂家。

(2)水泥使用前,严格控制其碱含量、表面温度、陈化时间。

(3)醇胺类阻锈剂在施工现场上机大规模使用前,务必进行实验室的混凝土试配,观察醇胺类阻锈剂对混凝土的工作性能、凝结时间以及力学性能的影响。

(4)如果天气温度较高,混凝土坍落度损失往往会比较大,施工现场卸料比较困难,此时需对混凝土使用的原材进行降温处理,或对醇胺类阻锈剂采用二次添加方法,但严禁随意往搅拌罐里加水。

(5)严格按照相关国家标准要求对入厂的各种原料进行复检、入库。

4 结语

(1)醇胺类阻锈剂与水泥之间的适应性是一个错综复杂的问题,受到诸多因素影响,其中水泥中的矿物组成、助磨剂、石膏种类与含量、碱含量与陈化时间为其主要影响因素。因此醇胺类阻锈剂在实际使用过程中务必引起施工单位的注意,从源头将醇胺类阻锈剂的使用风险降到最低。

(2)醇胺类阻锈剂对钢筋混凝土具有优异的阻锈性能,在阻锈性能的应用具有广阔的前景,为了更好的服务于实际工程,深入开展醇胺类阻锈剂与水泥适应性问题的研究,并针对具体问题提出必要且有效的技术措施是相当重要的。