浅析三维参数化在脱硝烟道设计中的应用

宋丽娜

宝武水务科技有限公司

0 引言

随着国家环保标准的日益严格,工业烟气脱硝的应用也在不断扩大,但在脱硝系统设计中会经常出现在机组规模、设计条件、脱硝设备一致的情况下,连接各设备之间的烟道由于现场条件、功能不同、技术要求等限制而需要不同走向、不同规格、不同支撑等方案的烟道。如何有效地利用已有的三维建模来实现烟道方案是提高设计效率和准确性的有效手段,而Inventor三维软件得益于其强大的参数化建模、逼真的三维可视化功能使其在设计方面得到了广泛和有效的应用。

本文以工业烟气脱硝矩形烟道为例,从建模分析到模型复用对参数化设计进行了详细说明。

1 建模分析

传统的二维设计只是零部件的视觉投影图,无法捕捉实体特征信息。在二维设计中,一个新项目会借鉴规模类似的图纸,在此基础上进行修改,但随着布置、烟道规格的不同,相应的加固肋、内贴角钢、内撑杆等设计及详图节点会不同,这时二维图、材料明细表的改动量就较大,修改错误或漏改在所难免,图纸、材料量的质量无法保证。三维建模能精准地表达零部件的实体特征,模型演示实时逼真,并能重复利用,使繁杂的计算变得简单易行,节省了设计时间,避免了设计错误,大大降低了成本,提高了工作效率。

建模前,应先分析烟道路由和规格,梳理各零件间的关系,查找共性,以找出构思简单、有效的模型。矩形烟道作为一个部件,基本上由烟道母体、横向/纵向加固肋、内撑杆、内贴角钢、托座等零件装配而成[1]。根据Inventor建模特性,对于大截面矩形烟道,可把烟道定义为一个装配部件。这个部件看似复杂,但仔细分析可发现,在建模过程中烟道与加固肋等零件有很多参数是相互关联的,烟道母体即为一个母体零件,其余零件都随母体外形尺寸变化而变化。建模时首先建立烟道母体,再通过衍生零部件生成辅助零件,加固肋、内撑杆等在辅助零件的基础上建模,进行参数化设计。重复调用时仅需修改烟道母体关键尺寸,与之相关的零件尺寸约束会随之调整更新或仅作少量修改即可。

由以上分析可知,矩形烟道的核心部分就是烟道母体,在建模过程中,母体的参数是整个部件的关键,合理引用这些参数,将复杂的结构转化为参数化模型,为以后的重复利用提供便利是设计构思的正确表达。

2 建模过程

2.1 烟道选型

本文以两段矩形烟道加固肋选型为例,分析如何借助三维软件进行脱硝烟道的参数化建模及快速变形。

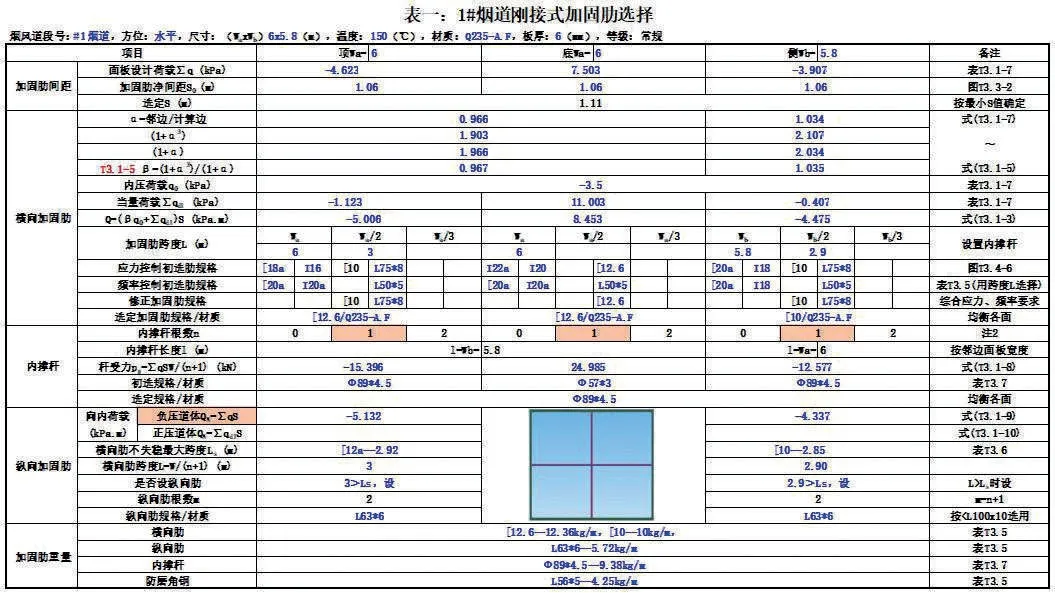

#1烟道基本数据:烟气量600 m3/s,设计温度150℃,烟道壁厚6 mm,Wa×Wb=6×5.8 m,设计压力-3.5 kPa,按照“烟规”配套法[2],加固肋选型计算结果见表1。

#2烟道基本数据:烟气量485 m3/s,设计温度150℃,烟道板厚5 mm,Wa×Wb=9.8×2.2 m,设计压力-6.38 kPa。按照“烟规”配套法,加固肋选型计算结果见表2。

表1 #1烟道刚接式加固肋选择

表2 #2烟道刚接式加固肋选择

2.2 建立烟道母体

首先建立零件草图,再对草图添加特征实现实体建模。

在Inventor应用软件中新建.ipt文件,即零件环境下默认的草图模式,绘制矩形烟道截面轮廓,利用水平及垂直约束将矩形宽度与高度中点分别与原点约束,定义轮廓尺寸。需注意的是绘制草图和建立位置关系时必须做到全约束,否则参数变更时模型容易出错。草图结束后返回到零件环境中,使用拉伸特征生成烟道母体。打开“iProperties”对话框定义属性,在物理特性中选取材料为“铸钢”,系统自动生成烟道母体质量、表面积等数据,自动计算零件面积、体积、质量等,见图1。在生成工程图后调用BOM即可直接生成烟道母体材料明细表,包括规格、数量、重量,省去了以往二维设计材料量的统计、制表等工作,提高了效率及精度。

图1 定义零件属性

图2 衍生零部件

2.3 建立烟道衍生件

2.3.1建立横向加固肋

进入.ipt文件零件界面开始建立新零件,结束草图。在特征工具面板上启用“衍生零部件”,在“打开”对话框中选择母体零件,弹出的“衍生零件”浏览器中添加所需草图,保存为“横向加固肋辅助件”(见图2)。注意衍生的草图必须设置为“草图共享/可见”后方可被引用。

接下来借助衍生而来的草图,创建“横向加固肋”部件,新建.iam文件进入部件环境,在【装配】模式下放置上面保存的“加固肋辅助件”,切换到【设计】界面,在“插入结构件”中选择Inventor自带标准库中的型钢,选取辅助件中的矩形外轮廓,生成一圈横向加固肋,再对插入后的结构件末端进行“修剪/到面”处理(见图3)。采用衍生草图的好处在于当原始草图被修改后,所有利用这个草图衍生的零件都将作关联修改,所有零件都能按照整体设计的变化而变化。

图3 结构件末端处理对比图

2.3.2建立内撑杆

合理使用烟道内撑杆可减小外部加固肋尺寸。内撑杆长度与烟道母体尺寸息息相关,内撑杆的建模同样可以利用衍生草图来完成,步骤参考2.3.1。如表1所示,烟道顶、底、侧均设置1个内撑点,即常见的十字形内撑杆,这就需要在衍生草图中进行二次加工,添加内撑杆所需的路径,形成内撑杆布置方案,内撑杆长度需扣除垫板厚度。

同2.3.1创建新的部件步骤相同,在【装配】界面放置“内撑杆辅助件”,切换到【设计】界面,在“插

图4 内撑杆

2.3.4其他

参照前面步骤,根据需要依次新建纵向加固肋、贴角角钢、防磨角钢等零件。

2.4 部件装配

所有零件建模完成后,新建部件文件对烟道零部件进行组装。首先放置“母体”作为部件的第一个零部件,部件的装配坐标系将与母体的坐标系重合,然后按装配顺序依次放置其他零部件。装配时,除首先放置的零部件自动固定外,其余的均未被约束,需应用装配约束对零部件进行定位。因每个零件建模都是基于母体的,所以原始坐标系是一致的,只需添加表面齐平约束即可。每个零件装配时应尽量与原始坐标系中各平面约束,各个零部件入结构件”中选择标准库中的钢管,选取辅助件中的十字路径,生成十字内撑杆,再对十字交叉处的结构件进行“端部”处理(如图4)。

2.3.3建立内撑杆衬板

通常内撑杆支撑在母体壁板的位置需配套相应衬板,以增加内撑杆与母体壁板的接触面积,防止局部应力集中。新建.iam部件文件对衬板进行装配,先放置“内撑杆辅助件”零件,再放置“衬板”零件,根据辅助件草图相关定位完成“衬板”装配约束,即衬板在烟道中的定位可依靠内撑杆的参数来驱动(详见图5)。之间尽量不添加约束,这样就可避免调整或删除某个零部件时出错。

图5 内支撑衬板

不好的设计规划易导致建模复杂、装配困难等,而优质的建模可解决这些问题。建模中需注意新的特征要尽可能利用已有的参数,必要时引用参数方程或Excel表链接功能,尽可能减少参数数量并保证模型特征与参数关联,提高参数化装配的效率及稳定性。

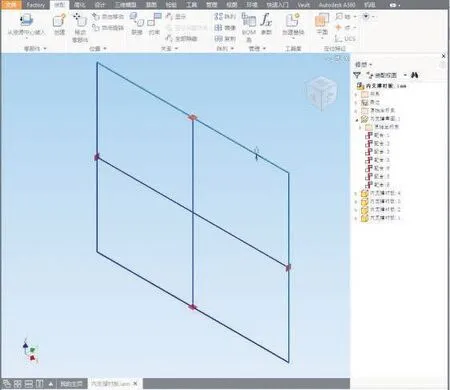

2.5 设计变形

不同的项目改变烟道方案时可通过调整烟道母体尺寸来快速改变烟道形状,并根据烟道母体其他衍生件的尺寸快速形成新的烟道装配图。由图6烟道变形前后对比图可看出,将已建成的6×5.8 m规格的烟道模型通过调整母体长、宽尺寸,对横向/纵向加固肋及内撑杆的规格稍作调整即可快速生成9.8×2.2 m规格的烟道模型。

图6 烟道变形前后对比图

3 结论

烟道设计过程中巧妙运用Inventor衍生零部件、插入结构件,及基于特征的参数化建模可极大缩短模型建模和修改时间,提高模型使用效率。实体模型不仅可对客户展示,还可在零件装配时进行干涉检查,评价设计的合理性,直观体现了设计现状。在大力推广数字化的今天,设计从2D到3D是必然趋势,是提高设计效率和准确率的最好选择。