汽车自动变速箱星排数字式电液控制阀的设计与研究

石轶非

(中国航空技术国际控股有限公司,北京 100101)

0 前言

目前,在国内外市场广泛应用的自动变速箱可分为液力变矩器式变速箱(AT)、机械式变速箱(AMT)、钢带式无级变速箱(CVT)、双离合器式变速箱(DCT)4种类型,其中AT的档位数多达10以上。多档AT不仅结构复杂、成本高,而且大量采用模拟式电液控制阀,使其控制的可靠性、平顺性和快速性有所降低。

现代汽车正朝着智能化、数字化和无人驾驶的方向发展,作为汽车的重要部件,变速箱的数字化和智能化对现代汽车的发展尤为关键,因此开发研究新型的AT星排数字式电液控制阀具有重要意义。

1 新型电液控制阀结构

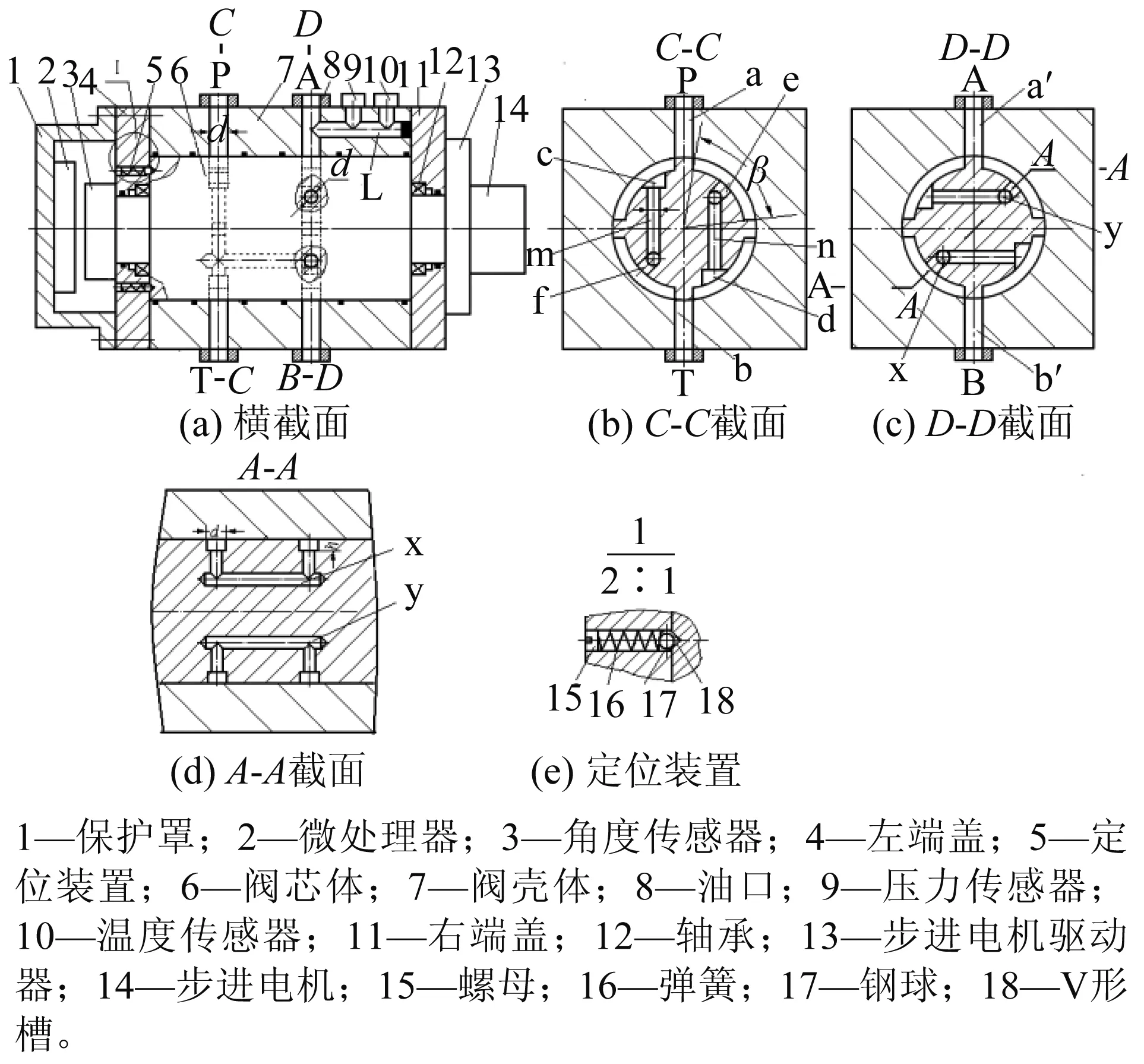

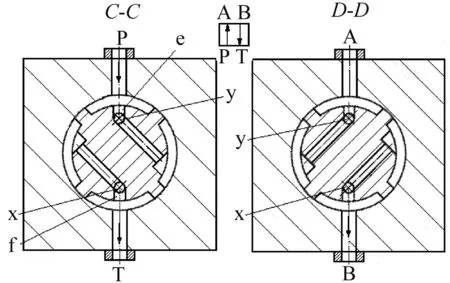

本设计采用复合结构,使得同一阀既能控制换向,又能控制流量。该阀主要由阀壳体、阀芯体、左右端盖、定位装置、步进电机、步进电机驱动器、角度传感器、微处理器、压力传感器、温度传感器、保护罩等组成,如图1所示。阀壳体的截面为正方形,阀芯体为圆柱体,如图1中-剖面和-剖面所示。在阀壳体上加工直径为的油路孔道a、b和a′、b′,分别经过阀壳体表面的油口P、T、A和B,其中P口连接系统进油(油泵),T口连接系统油箱,A口和B口分别连接液压执行元件(AT星排作动器)的进油口与回油口。在阀芯体的圆周表面上,在与油孔a、b和a′、b′对应的位置,分别对称加工宽度为、深度为、圆心角为的4条扇形沉槽。在该扇形沉槽中,分别对称加工径向短孔平台e、f和平台c、d,并分别在2个平台上加工油孔m和n。-剖面与-剖面结构相同,方向为沿顺时针旋转90°,在-剖面沿阀芯体的轴向分别加工油孔x和y,并使-剖面与-剖面上的相关油孔和沉槽相互连通。为了保证阀芯体处于中间(初始)位置,P、T、A和B 4个油口相互闭合,在阀芯体的左端面上设计了弹性定位装置,使得阀芯体开始旋转前用弹簧将钢球紧压于阀芯体端面的V形槽中。

图1 新型电液控制阀结构示意图

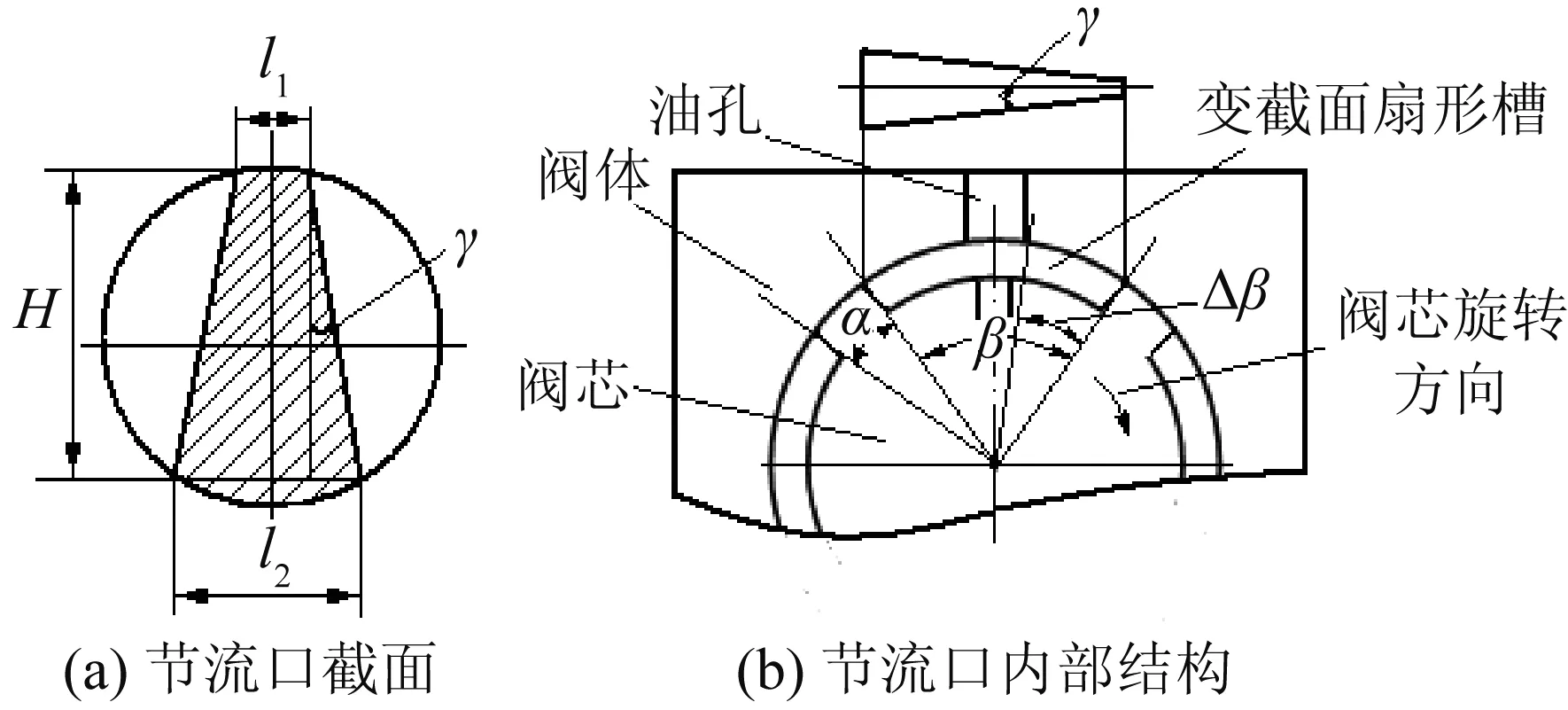

将阀芯体垂直竖起,沿圆周表面展开时,4条扇形沉槽的形状如图2所示。其中,s为节流扇形槽(对应图1的-剖面中第Ⅱ象限位置),其面积为可变截面,形状近似为锥形。当阀芯体顺时针方向旋转时,随着旋转角度的增大,阀的节流面积,即扇形槽与阀壳体上油孔a的重叠面积变大。在阀壳体上表面分别设计了压力和温度传感器,在阀壳体右端面上加工了轴向油孔道L,与连接输出油口A的油孔a′相交,利用传感器检测阀输出油液的压力和温度,调节因油液压力和温度变化而引起的流量变化。

图2 阀体扇形槽展开后形状

2 阀的工作原理

2.1 流量控制

根据液压传动与控制理论,通过改变流量控制阀的阀口通流面积实现对输出流量的控制,其表达式为:

=Δ

(1)

式中:为节流系数,与油液的黏度、节流口形状、液流状态等有关;Δ为阀的进出口压差,单位Pa;为与阀口结构有关的指数,0.5≤≤1;为阀口通流面积,单位mm。

当和Δ一定时,通过调节阀口通流面积调节阀的输出流量。阀的节流口形状如图3所示。

图3 阀的节流口形状

将图3(a)中的阴影部分近似看作梯形,则阀口通流面积为:

(2)

式中:为节流口上边,单位mm;为节流口下边,单位mm;为节流口高度,单位mm。

和会随阀芯体的相对阀壳体油口顺时针方向旋转过角度Δ的增大而增加。将近似看作油口直径,而=2tan,其中为节流口扇形槽的半锥角,可得表达式如下:

(3)

在式(3)中,仅随阀芯体旋转角度变化,即=(),因此可通过步进电机驱动阀芯体旋转控制阀的输出流量。阀芯体旋转的角度范围通常为0°≤≤(90°-),为阀芯体上任意2个扇形槽之间的夹角。控制AT星排作动器流量是为了控制其行程,即调节作动器的速度。根据液压控制原理,该速度控制受阀进出口压差Δ及油液温度的影响,最佳解决方法为补偿Δ的变化。传统的补偿方法通常采用机械式,但精度较低。本设计通过使用传感器闭环检测阀输出油液的压力和流量。当压力差Δ和油温变化时,控制单元产生相应补偿流量的控制信号,传输至步进电机驱动器,步进电机输出相应的补偿旋转角,以确保阀的输出流量稳定。

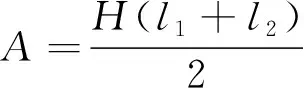

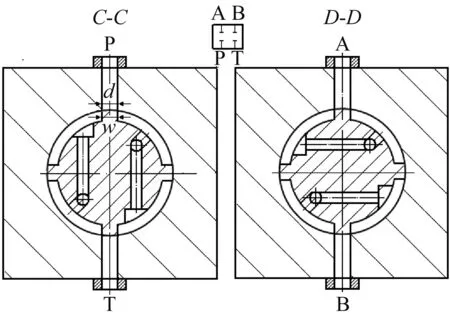

2.2 方向控制

通过改变步进电机阀芯体的旋转方向可以控制油液流动方向。通过制动和释放3个控制位置上(类似传统的三位四通阀)的AT星排作动器,获得阀芯体的确定档位。该阀的3个控制位置分别如图4、图5和图6所示。当阀芯体处于中间位置,即中位时,T、P、A和B这4个油口互不连通。如要减少阀在该位置的泄漏,又不造成流量增益的非线型性,应确保图中所示阀壳体油孔直径等于阀芯体凸起宽度,即零开口型。由于在实际操作中存在加工误差,两者之间可存在约±0.024 mm的间隙。

图4 阀芯体中位

图5 阀芯体顺时针旋转

图6 阀芯体逆时针旋转

当步进电机驱动阀芯体顺时针旋转时,油液沿图5中箭头所示方向,从阀壳体流入阀芯体。如在-剖面中,油口P(通常连接系统来油)的进油沿阀壳体油孔垂直流入阀芯体轴向孔x,再从-剖面中的孔x流出,经过阀芯体和阀壳体上的相关油孔,最终流入油口B,形成P与B(接接执行元件)的连通。同时,油口A(连接执行元件)的回油也经过阀壳体和阀芯体的相关油孔及阀芯体的轴向油孔y,流回油口T(连接油箱),形成T与A的连通。

当步进电机驱动阀芯体逆时针旋转时,在-剖面中,油口P的进油沿阀壳体油孔进入阀芯体沉槽和径向短孔e,再由阀芯体的轴向油孔y。经过-剖面中对应的油孔,从油口A流出,形成P与A的连通。同时,油口B的回油也经过阀壳体和阀芯体的相关油孔及阀芯体轴向油孔x,流回油口T,形成T与B的连通。

3 结语

在普通AT星排电液压系统中应用了电液流量控制阀和方向控制阀。当汽车中央控制单元发出数字控制信号时,须确保控制系统中有数模(D/A)转换器,增加了系统的复杂化、成本及故障率。数字式液压控制无需D/A转换器,简化了系统,降低了制造和维护成本,提升了系统抗干扰和污染的能力,优化了工作稳定性和可靠性。在本设计中,步进电机直接驱动阀芯,对流量和方向实施复合控制,以消除阀驱动机构的输出死区和惯性滞后,提高了对流量和方向控制的线性度和动态响应速度。同时,由微处理器和传感器组成的闭环反馈控制,自动调整阀芯体角度,实现对液压回路中的压力和温度的补偿,从而提高了对AT星排电液控制中的油液流量和方向的控制精度。