深水吸力桩井口稳定性研究*

刘书杰 黄 熠 张明贺 刘和兴 李舒展 傅 超 朱国倞

(1. 中海石油(中国)有限公司海南分公司 海南海口 570312; 2. 中国石油大学(北京)安全与海洋工程学院 北京 102249)

吸力桩进行海洋深水油气建井,是近10年来挪威等国家率先进行的海底建井实践[1-2]。2020年,中国在南中国海神狐海域成功利用吸力锚进行表层建井、浅部造斜、动力导向技术相结合的水合物第二轮成功试采,取得了产量2.87万m3/d(持续产气30天)的突破[3]。这离不开大直径吸力桩筒形基础的成功应用,确保水合物粉砂岩储层上部地层的稳定。1980年,吸力桩第一次在欧洲北海海域作为单点系泊装置的定位锚;1989年,第一座以吸力桩为基础的导管架平台问世,并于1994年在挪威进行成功安装;1994年,中国在渤海首次应用吸力锚对油轮进行定位;1995年成功为“自强号”平台安装双筒式吸力阻滑桩[4];1999年,中国自主建造了三筒吸力桩系缆平台;2012年,在南中国海成功安装了吸力桩式水下基盘,成为吸力桩式深水海底井口建立的实践基础[5];作为目前国内关于吸力桩进行海洋深水建井的设计处于起步阶段,缺乏理论指导。为了确保中国水合物第二轮试采的成功实践,吸力桩直径为6.5 m,贯入深度为12 m,吸力桩基础质量为96 t这种设计为水合物试采井口稳定提供了强有力保障,需要通过不断地进行理论与实践分析,才能真正掌握吸力桩建井的优化设计方法。根据地层参数特性和井口载荷要求合理设计吸力桩基础的结构尺寸是深水油气勘探开发降本增效的关键环节。

关于筒形基础的研究主要是基于筒、土作用机理的竖向载荷、水平载荷和弯矩等作用条件下的基础稳定性和失效分析[6]。刘梅梅 等[7]通过模拟实验和数值模拟相结合的方法,研究了不同长径比下筒形基础的竖向压载作用下的承载力特性,并分析了竖向载荷作用下筒形基础的失效为大位移控制模式后的冲剪破坏。吸力桩基础除了承受上部结构和自身的竖向载荷外,还承受海流、波浪、海风等海洋环境载荷的直接或间接作用。金书成 等[8]主要通过数值模拟的方法研究了吸力式筒形基础的水平极限承载力以及失稳模式下桩体与周围土体的挤压和分离作用,发现长径比是影响基础在水平承载力作用下失稳的重要因素之一。李大勇 等[9]通过试验研究证明了在传统吸力桩基础上增加裙式结构的裙式吸力基础可以有效提高基础的水平承载力并减少基础侧向位移。这种复合结构与Kan等[10]通过在表层导管外部附加大尺寸宽浅式裙结构来提高海底井口结构水平承载力和抗弯性能的思想相同。说明增加筒形基础的直径是提高基础的水平承载力和抗弯性能的方法,同时桩体直径增加会增加作业整体费用,需要综合考量。海底地层土体性能参数是影响吸力式筒形基础承载力和稳定性的根本因素,对吸力桩筒形基础的下入过程中的筒、土作用进行研究同样是科研工作者们关注的重点。

关于吸力桩筒形基础在下入、回收过程中的垂直度控制以及满足基础稳定性的吸力桩优化设计缺少理论指导。本文通过理论推导和模拟实验相结合的方法,考虑地层土体性质和吸力桩尺寸条件[7,11],提出桩体下入和回收情况下的阻力计算方法,并给出吸力桩基础井口承载力计算方法,为中国海洋深水吸力桩基础建井新方法及其优化设计提供基础理论支持。

1 吸力桩海底建井模型建立

1.1 吸力桩海底建井优势

目前南中国海油气建井方式主要为喷射法将表层导管作为海底井口的主要持力结构下入海底浅层泥线以下60~100 m范围,通过表层导管与周围土体的侧向摩擦力来提供海底井口结构的竖向载荷[14]。喷射法进行海底井口建立的过程对表层导管贯入深度设计有较高的要求,同时由于海底浅层土体性质差异,对表层导管的下入工艺也带来一定困难[12]。

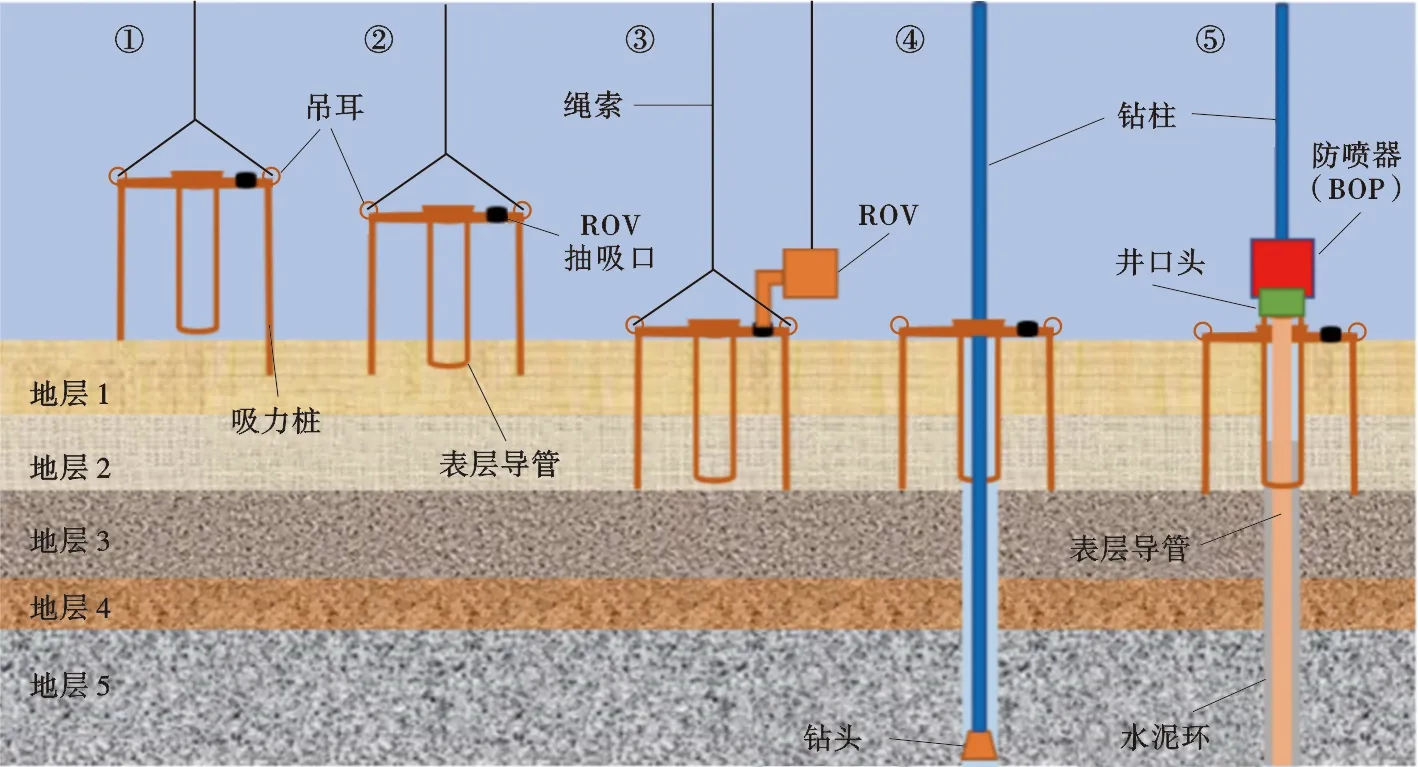

吸力桩法建井相比而言具有其独特的优势,其建井过程如图1所示。根据图1所示,吸力桩法建井有5个步骤:①利用工程船将吸力桩用绳索送入海底泥线附近;②吸力桩基础依靠自身重力贯入一定深度;③外接抽吸泵,基础在压差作用下贯入到预定深度;④进行表层套管一开钻进;⑤下表层套管后进行固井,安装井口工具。吸力桩法建井方法的主要优势为浅层地质适应性强;承载力高,抗弯性能强;井身结构优化空间大;作业可重复等。

1.2 吸力桩就位及入泥倾角控制

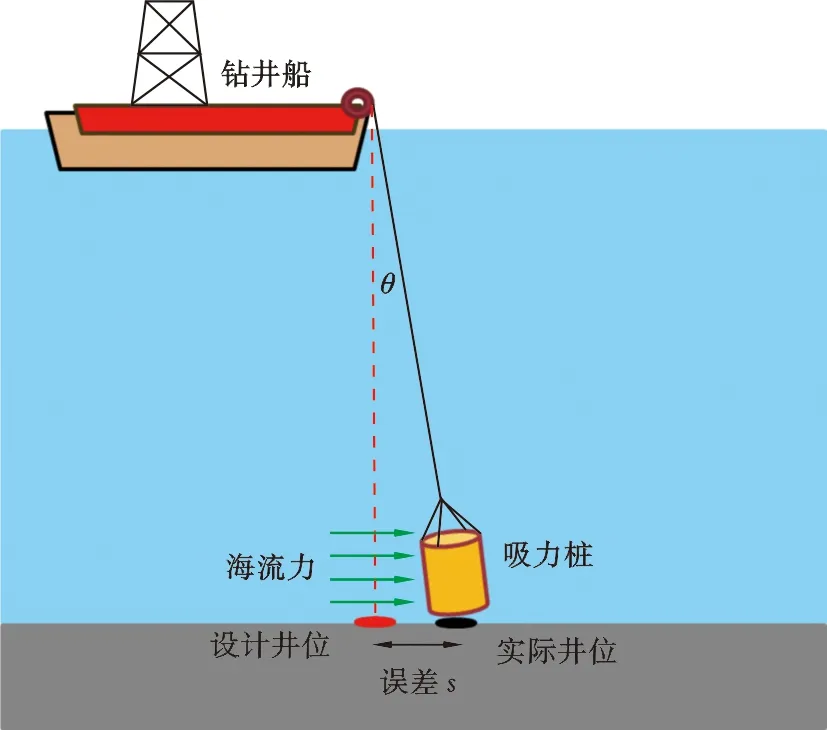

用绳索将吸力桩送入海底泥线附近,要求准确控制吸力桩的就位精度,因为吸力桩的位置与海底井口的位置一致。若平台位置在预定井口正上方,吸力桩在送入海底的过程中就会由于海流力作用而发生偏移,如图2所示,由于吸力桩通过柔性绳索送入,区别于传统海底建井的刚性钻柱送入工具[15-18]。此处采用钟摆模型进行吸力桩下入井口偏移量以及初始倾角的计算方法。

图1 吸力桩海底建井示意图Fig.1 Diagram of subsea well construction process by suction bucket method

图2 吸力桩就位示意图Fig.2 Placement diagram of suction bucket foundation

根据图2所示,对吸力桩进行受力分析,则

qDhcosθ=Gsinθ

(1)

(2)

(3)

产生的水平井位误差:

s=Ttanθ

(4)

式(1)~(4)中:q为泥线附近海流压力,kPa;D为吸力桩的外径,m;h为吸力桩长度,m;θ为送入绳索与竖直方向夹角,(°);s为设计井位与实际位置间距,m;G为吸力桩在海水中的重力,kN;T为工程船甲板到海底泥线的垂直深度,m。

计算分析发现,如果水深条件为1 000 m,吸力桩在海底泥线附近产生倾角为1°,则井口位置偏移量超过15 m,对吸力桩井口就位产生较大影响。

所以在吸力桩下入海底之前需要根据水深和海底泥线附近海流流速来计算井口就位偏移量,预先控制钻井船在设计井口位置向海流力反方向移动s距离,可以确保吸力桩井口就位准确。同时发现吸力桩在泥线上方入泥之前由于海流的作用,必然存在较小倾角,需要对贯入倾角进行深入分析。

1.3 旋转控制方法及措施

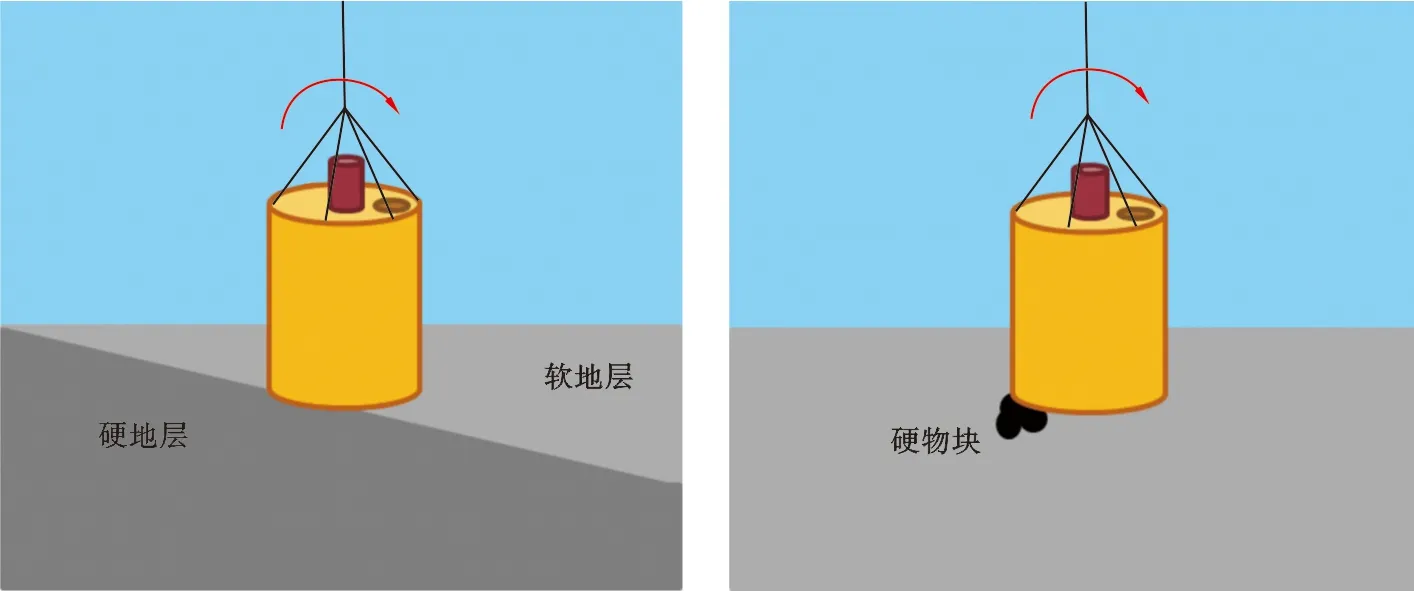

若吸力桩在贯入过程中出现旋转的情况,则需要进行吸力桩上提,并再次重新贯入。一般认为在吸力桩贯入过程中,没有安装井口工具,不会出现旋转的极限条件。如果地层中土体出现较大性质差异或出现局部贯入障碍,则可能出现旋转情况,如图3所示。此时由于局部土体性质差异,导致旋转中心位于桩体下部与硬地层或硬石块的边缘,发生旋转倾覆会带来井口安装失败的严重后果。

在重力贯入过程中,如果桩体由于地层硬度差异产生旋转,则需要减小重力贯入过程的速度,让桩体下边缘与地层充分接触,保证贯入速度均匀,直至贯入地层硬度差异较小的深度后,适当增加重力贯入速度,或增加桩体上提次数,反复调整贯入倾角,直至完成重力贯入过程。

在抽吸贯入过程中,如果出现了地层硬度差异,此时由于贯入地层一定深度,周围土体对桩体旋转阻碍增加,此时需要控制抽吸压力稳定,保证桩体在均匀的速度贯入地层。若贯入倾角出现明显增加,则需要打压上提,并在ROV(水下机器人)辅助控制倾角的条件下再次抽吸贯入。

图3 由于地层质性差异导致的贯入过程产生的旋转示意图Fig.3 Rotation diagram of the penetration process due to the difference of formation quality

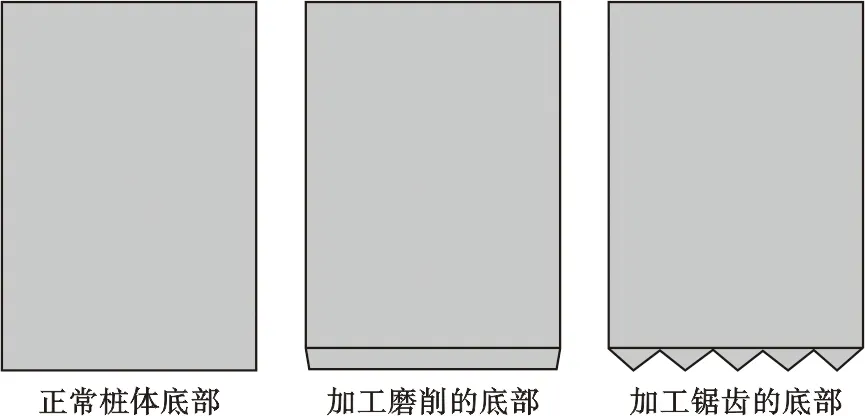

若贯入过程出现硬物块阻碍,需要反复调整下入,实现将硬物块压碎或排挤开,完成桩体的顺利下入。也可以通过对吸力桩下边缘进行预加工,例如降低边缘与地层的接触面积或下部加工成锯齿形边缘来增加桩体与地层的贯入压强,便于切削地层和压碎硬物块,如图4所示。

图4 桩体底部设计示意图Fig.4 Diagram of bottom design

1.4 吸力桩海底建井承载力模型

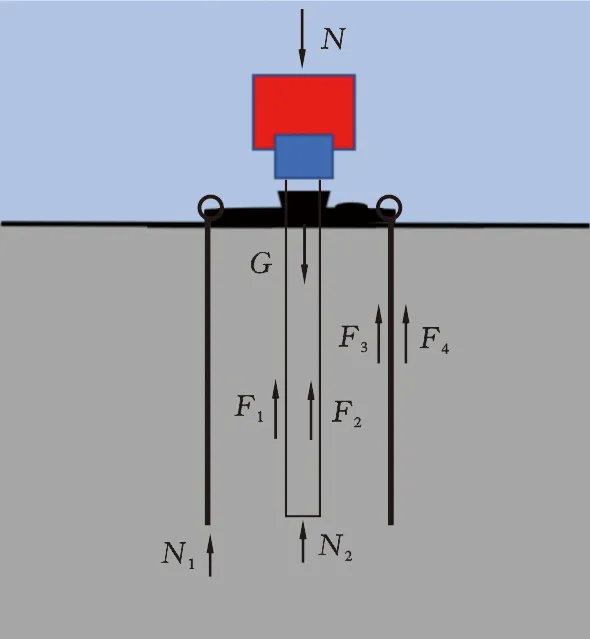

吸力桩建井的竖向承载力分析如图5所示。根据吸力桩海底井口结构竖向受力平衡关系,可以得出:

N+G=F1+F2+F3+F4+N1+N2

(5)

式(5)中:N为井口工具竖向压力,kN;G为吸力桩基础的重力,kN;F1为表层导管外壁与周围土体的竖向摩擦力,kN;F2为表层导管内壁与内部土体的竖向摩擦力,kN;F3为吸力桩筒形基础内壁与内部土体的竖向摩擦力,kN;F4为吸力桩基础外壁与周围土体的竖向摩擦力,kN;N1为底部土体对吸力桩下端部的竖向支撑力,kN;N2为底部土体对表层导管下端部的竖向支撑力,kN。

图5 吸力桩井口竖向承载力分析示意图Fig.5 Diagram of vertical bearing capacity analysis of suction bucket foundation

摩擦力F1、F2、F3、F4和支撑力N1、N2的大小主要与不同深度土体的不排水抗剪强度和管-土的接触面积有关[7,12]。

以F4、N1为例计算竖向摩擦力和竖向支撑力:

(6)

N1=γπ(D2-d2)St(L)

(7)

式(6)、(7)中:l为地层深度,m;L为吸力桩贯入地层深度,m;D为吸力桩基础外径,m;d为吸力桩基础内径,m;St(l)为浅层土体不排水抗剪强度随地层深度变化,kPa;ω为吸力桩外壁与周围土体的竖向摩擦力系数,小于1;γ为吸力桩下端部与底部土体的竖向支撑系数,无量纲,由于挤土效应存在,γ一般大于1。

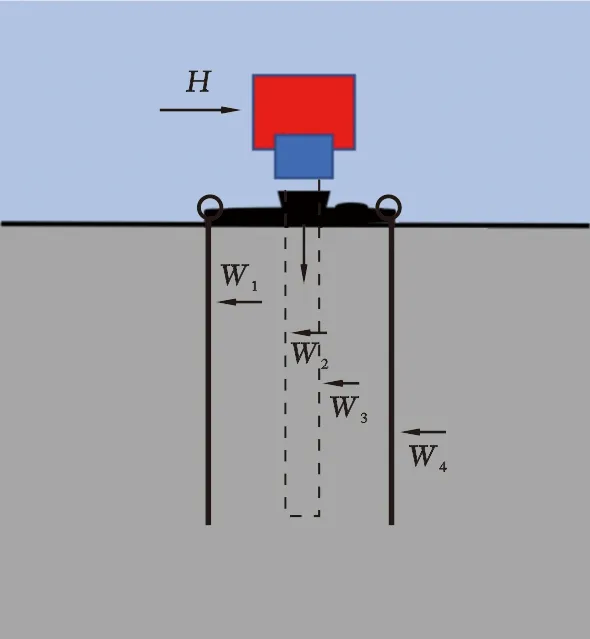

吸力桩建井的海底井口除了承担海底井口工具的竖向载荷外,海洋环境施加的水平载荷作用对井口的稳定性也存在一定的影响。吸力桩建井的水平承载力分析如图6所示。根据吸力桩海底井口结构水平受力平衡关系,可以得出:

H=W1+W2+W3+W4

(8)

式(8)中:W1为地层土体对吸力桩内壁的支持力,kN;W2为地层土体对表层导管内壁的支持力;W3为地层土体对表层导管外壁的支持力,kN;W4为地层土体对吸力桩外壁的支持力,kN;H为井口承受的水平载荷,kN。

图6 吸力桩井口水平承载力分析示意图Fig.6 Diagram of lateral bearing capacity analysis of suction bucket foundation

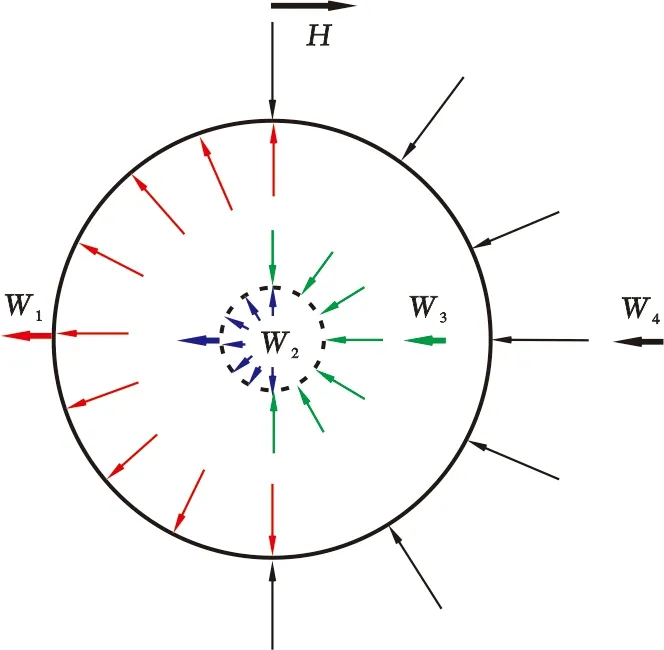

为了准确分析计算基础的水平承载力,给出环向受力分析俯视图如图7所示,其水平方向受力为半圆面受分布力的合力。

图7 水平承载力俯视分析Fig.7 A typical decreasing yield curve of fracturing horizontal well in shale gas reservoir

由半圆形结构环向受力的对称性,取1/4圆形为研究对象,求解桩体水平抗力W的表达式为:

(9)

式(9)中:p(l)为土体抗压性能,随地层深度l增加而增强,kPa,详细土性参数需要根据地层土体取样测试得到;r为基础的半径,m。根据土体浅层性质变化比较均匀的性质,将土体极限抗压性能随深度变化规律简化为线性变化,设定一个吸力桩周围的土体水平压力转换参数α,无量纲。

则土体对吸力桩基础提供的水平抗力可以表示为:

p(l)=αkl

(10)

式(10)中:k为线性变化率,kPa/m。根据吸力桩的外筒及中心筒尺寸的不同,α、k的取值情况不同。

联合公式(9)、(10)可以分别对W1、W2、W3、W4进行求解:

(11)

(12)

(13)

(14)

式(11)~(14)中:r1为吸力桩基础外筒的内半径,m;r2为吸力桩基础中心筒的内半径,m;r3为吸力桩基础中心筒的外半径,m;r4为吸力桩基础外筒的外半径,m。

上述承载力分析主要考虑吸力桩基础垂直下入的条件,实际中桩体基础轴线方向与竖直方向总会存在一定夹角,这就会给下入回收操作带来一定的影响。

2 模拟实验研究

2.1 实验原理及装置

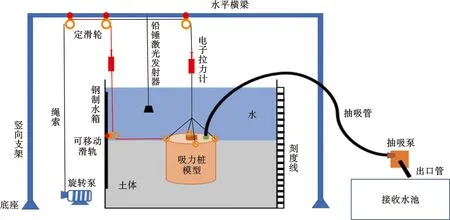

采用室内模拟实验的方式来探索吸力桩基础在竖直载荷及水平载荷作用下的位移失效破坏与吸力桩模型尺寸的关系,实验装置如图8所示。

图8 吸力桩建井模拟实验装置示意图Fig.8 Schematic of well construction simulation experimental device by suction bucket foundation

在长、宽、高均为2.0 m的钢制水箱中添加厚度为1.0 m的预制黏土土样,吸力桩模型通过绳索送入,外接抽吸泵模拟建井过程,通过改变吸力桩模型的尺寸,包括长度和直径的变化,分别对井口承载力及稳定性进行分析。

吸力桩模型的尺寸大小有7种,长度固定为50 cm,长度×直径分别为A(50 cm×60 cm)、B(50 cm×50 cm)、F(50 cm×40 cm)、D(50 cm×30 cm);直径固定为50 cm,长度×直径分别为E(60 cm×50 cm)、B(50 cm×50 cm)、C(40 cm×50 cm)、G(30 cm×50 cm)。

2.2 实验过程及步骤

由于吸力桩模型尺寸较小、抽吸贯入过程较快,因此研究吸力桩模型井口的稳定性与模型尺寸、土体性质、桩体静置时间的相关性,可忽略桩体端部支撑对承载力的影响,主要考虑侧壁摩擦阻力。由于深水浅层土体主要为黏土,本实验的土体性质不变,降低实验复杂性,但不影响研究规律。

1) 承载力的时间效应:针对吸力桩模型贯入土层后的承载力时间效应,需要分别对同一个模型贯入土层后的静置时间设置为1、5、10、20、30、60 min。分别测量其上拔最大拉力代替竖向承载力,并进行同样的水平拉力随水平测量位移的变化关系,测量过程中当水平位移大于桩体直径的2%,桩体失去稳定,取水平位移为1 cm满足要求,读取水平位移为1 cm的测力计最大示数。

2) 吸力桩模型直径对承载力的影响:实验过程中确定吸力桩模型的长度保持不变,为50 cm,选择模型A、B、F、D,分别进行不同静置时间的承载力测试实验。

3) 吸力桩模型长度对承载力的影响:实验过程中确定吸力桩模型的直径保持不变,为50 cm,选择模型E、B、C、G,分别进行不同静置时间的承载力测试实验。

3 实验结果分析

3.1 时间效应对承载力的影响

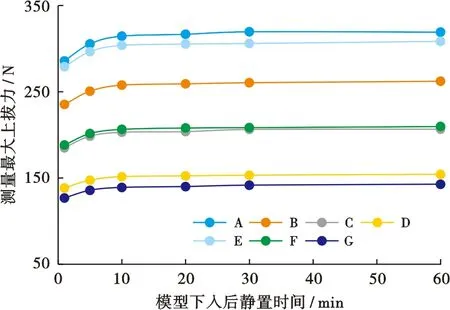

通过对实验数据的记录及整理,得出不同尺寸结构的吸力桩模型下入土层后的测量上拔力随吸力桩模型的静置时间变化关系如图9所示。由图9可以看出,不同尺寸吸力桩模型的测量最大上拔力受模型下入土层后的静置时间影响较小,由于下入方式区别于喷射方法,土体扰动较小,同一模型下入后静置10 min的测量上拔力与静置60 min的测量上拔力基本相同。其中下入1 min的测量上拔力为稳定后测量上拔力的90%,很好证明了吸力桩的安装方式对周围土体扰动较小。

图9 竖向拉力随静置时间变化关系图Fig.9 Diagram of vertical tension as a function of standing time

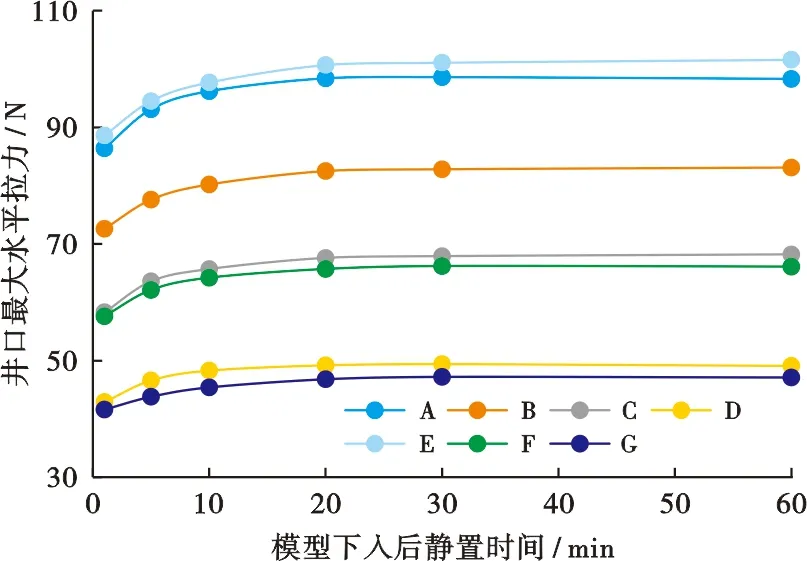

同理测量不同尺寸桩体模型的水平承载力的测量随模型静置时间的变化关系如图10,其中在水平拉力作用下桩体的位移达到1 cm,测量最大水平拉力大小随不同尺寸的桩体模型的静置时间变化不大,静置时间10 min与静置时间60 min的测量结果基本相同,静置时间为1 min的水平拉力约为稳定后水平拉力测量值的87%,很好证明了吸力桩水平抗拉强度受静置时间影响不大。

图10 井口水平抗拉力随时间变化关系图Fig.10 Relationship between horizontal tensile resistance of wellhead and standing time

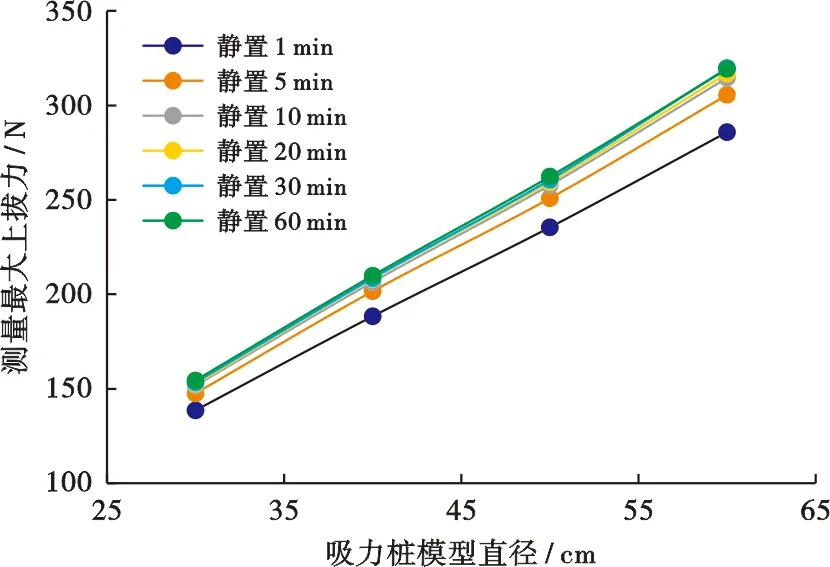

3.2 直径对承载力的影响

控制模型的下入深度不变,将吸力桩模型A、B、F、D的测量结果整理如图11所示。可以看出,相同下入深度的模型与土体的竖向摩擦力大小随模型直径的增加而线性增加,说明直径对吸力桩模型基础的竖向承载力具有重要作用。

图11 模型直径与竖向拉力的关系图Fig.11 Relationship between model diameter and vertical tension

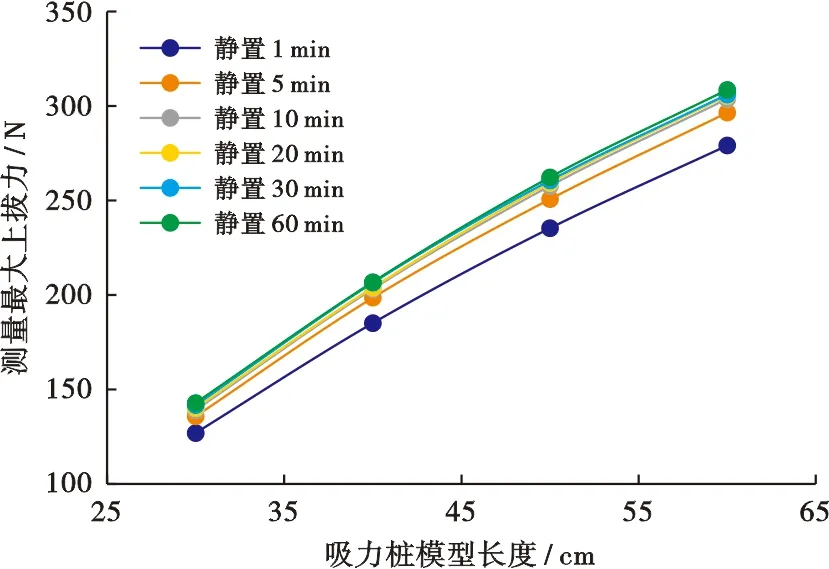

3.3 长度对承载力的影响

控制模型的直径不变,将吸力桩模型E、B、C、G测量结果整理如图12所示。可以看出,相同直径的吸力桩模型与土体的竖向摩擦力大小随模型长度的增加而增加,说明长度对吸力桩模型基础的竖向承载力具有重要作用。此处土体性质差异较小,桩体下入深度差异不大。得出结果可以看成类似对数曲线的初始阶段,满足理论关系。

图12 模型长度与竖向拉力的关系图Fig.12 Relationship between model length and vertical tension

3.4 理论计算及实验结果对比

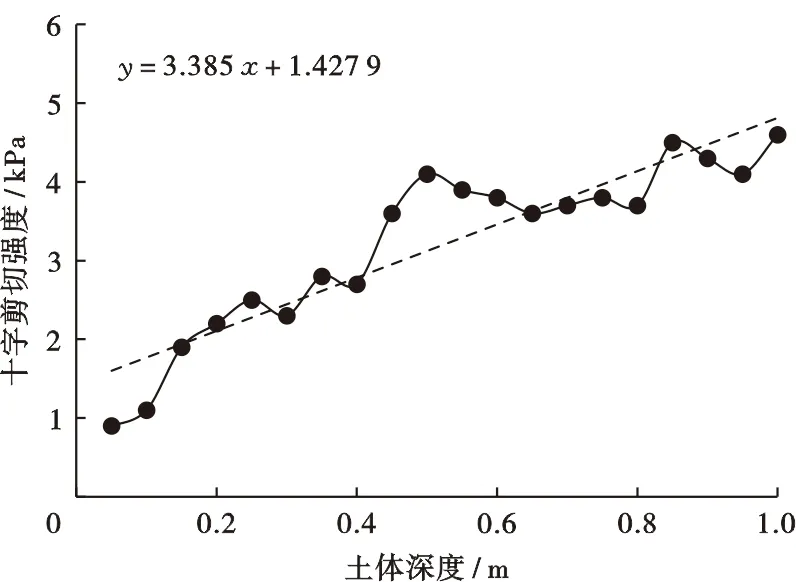

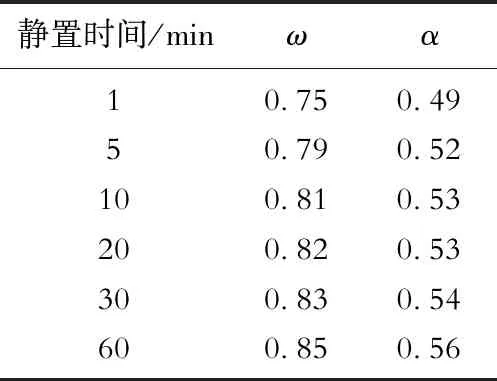

在研究模型的长度和直径的变化规律中均用到模型B,以模型B为例进行理论计算具有代表性,其中实验土体的十字剪切测量结果如图13所示。根据图13拟合曲线给出系数k估值为3.385。根据A、C、D、E、F、G的实验结果对理论公式中的α和ω进行估算,系数大小与静置时间有关,取值见表1。

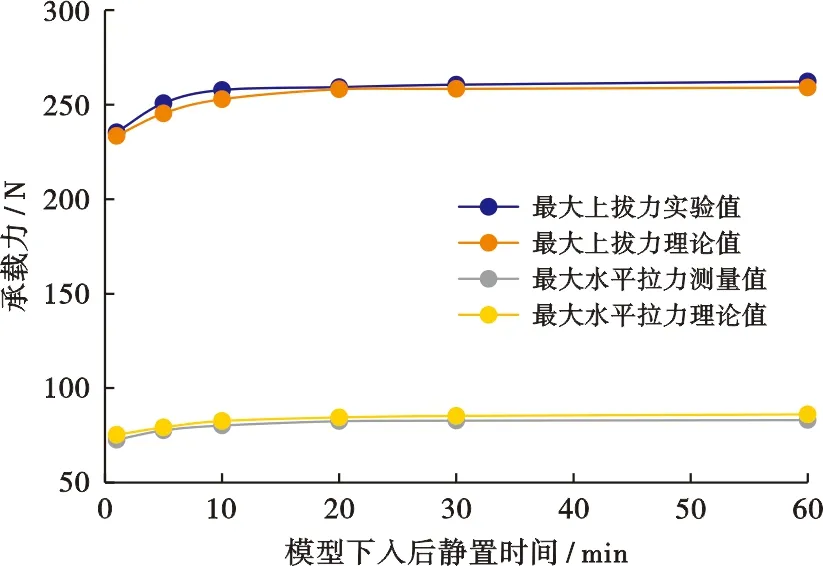

模型B的直径为50 cm,长度为50 cm,质量为4 kg,得出实验结果与理论计算结果对比如图14所示。可以看出,理论计算结果与实验模拟结果基本一致,相对误差约为5%,实验模型尺寸与工程应用尺寸差距较大,所以竖向承载力及水平承载力的大小关系可能存在差异,可以结合数值模拟方法进行后续研究。

图13 实验土体十字剪切测试图Fig.13 Cross shear value of experimental soil

表1 系数计算结果表Table 1 Table of coefficient calculation results

图14 模型B的理论计算与实验结果对比图Fig.14 Comparison between theoretical calculation and experiment in Model B

4 结论

1) 建立了吸力桩深水海底建井过程的井口承载力计算模型,并结合模拟实验进行验证,实验结果与理论计算结果误差约5%,验证了理论模型的可靠性。

2) 模拟实验结果表明,影响吸力桩深水海底井口承载力的因素主要为吸力桩基础的长度、直径以及吸力桩安装到位后的时间因素。合理地设计桩体结构参数及控制吸力桩安装到位后的作业时间,可以为深水吸力桩井口的承载力设计及安装作业提供指导。