顶管技术在市政给排水工程施工中的运用研究

刘嘉靖

(中国市政工程中南设计研究总院有限公司,湖北 武汉 430000)

1 顶管技术特点及优势

在顶管施工中,施工单位只需进行工作井与接收井的开挖施工,工程施工操作集中于地下,表现出开挖工程量少的特点。基于顶管技术的原理,其在市政给排水工程施工中的运用有以下优势:①市政给排水管道的敷设无需全段开挖施工,对沿线交通影响小,对周围建(构)筑物影响少,保障了建筑的安全;②开挖工程量少,施工现场不会产生大量粉尘,避免粉尘污染的出现,保护城市环境;③顶管施工的掘进面较小,对施工组织的要求较低,减少人工成本,且施工快捷,工期短[1]。

2 顶管技术在市政给排水工程施工中的运用方法

为发挥顶管技术在市政给排水工程施工中的优势,施工单位应按照规范流程施工。本文以某市政给排水工程为例,探究规范施工流程,为施工单位落实顶管技术提供有益探索。该市政给排水工程的顶管施工距离为615 m,属于长距离顶管施工,管径大小为DN3400,施工单位选择气压平衡法施工。

2.1 施工准备

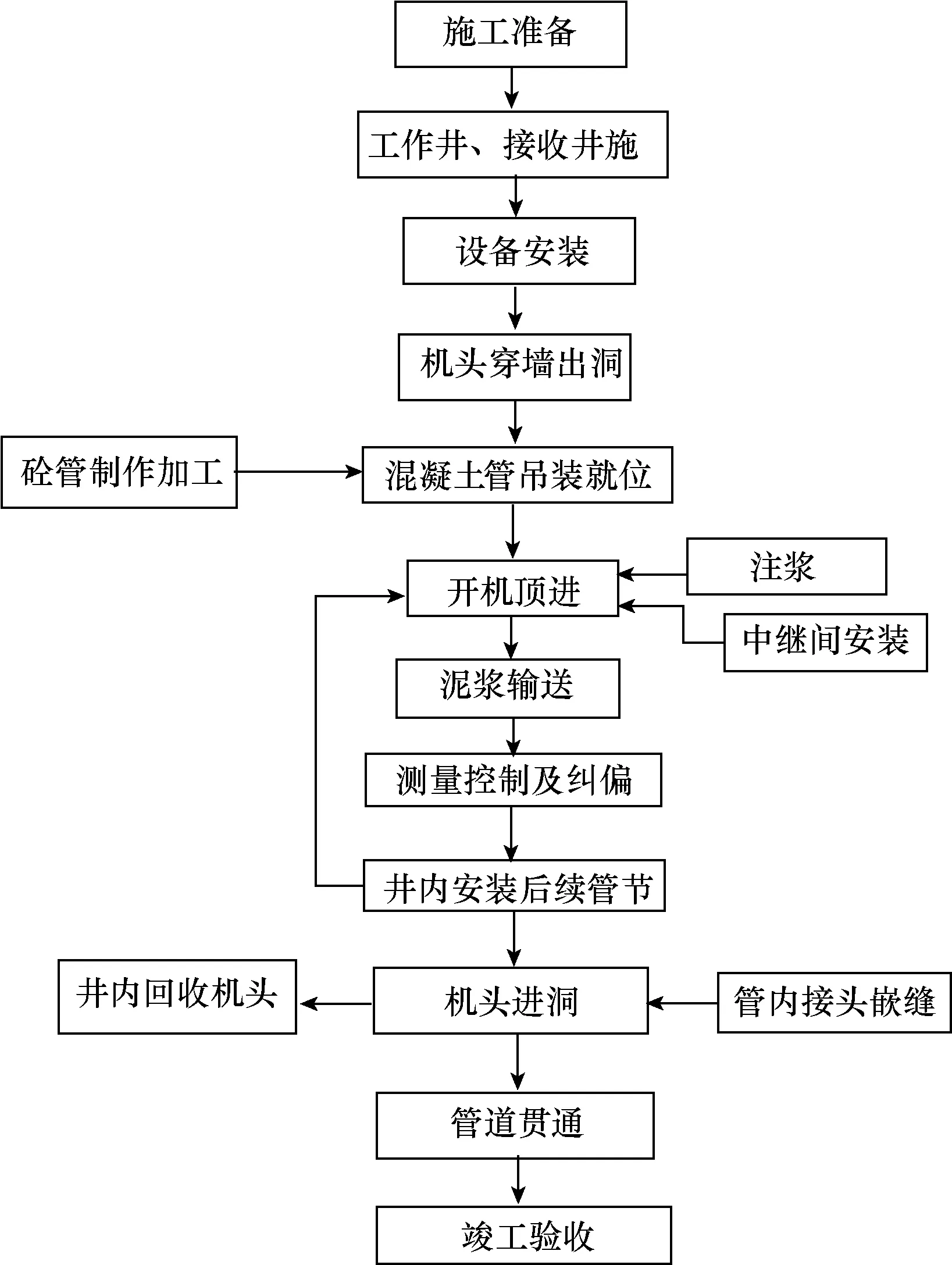

在施工前,施工单位进行顶力计算,该市政给排水工程所用的管道允许顶力为51 287 kN。施工单位配置6台规格为200 t的千斤顶,顶力为8 000 kN。在最大顶力情况下,计算管道的顶进长度为64 m,小于施工距离。因此,需在管道中设置中继间。根据顶力的计算结果,施工单位设置500 kN的千斤顶,提供中继间的顶力,并在每个中继间配置28个千斤顶。工程中共设置9个中继间。在完成顶力计算后,施工单位对施工现场进行处理,根据长距离顶管的需求,准备施工所需的材料与设备,并将其就位于合适的位置。在该市政给排水工程准备环节,施工单位将起重机、千斤顶、摄像机、测量仪表、减速装置、电动机与垫板等装置就位,为后续施工奠定基础。具体顶管施工流程如图1所示。

图1 顶管施工流程示意图

2.2 工作坑施工

在顶管施工中,工作坑是指工作井与接收井,负责顶管施工的排水、出土及运输工作,同时保护施工现场的建(构)筑物。常用的工作坑为圆形或矩形,采用钢筋混凝土作为工作井与接收井的结构。在本案例的市政给排水工程中,施工单位设置矩形工作坑,通过锚杆支撑构建封闭式模框架,并在矩形的四角设置斜支撑,以提高工作坑的稳定性。同时,施工单位选择装配式工艺建造的后背墙,通过方木、型钢等构件进行拼接组装。在工作井与接收井施工过程中,遵循双向顶进的原则设计工作井,按照设计检查井的距离要求,建造接收井。

2.3 设备安装

在工作坑施工完毕后,按照顶管施工要求安装各类设备。在本案例的市政给排水工程中,施工单位开展的设备安装工作如下。

1)运用钢材制作导轨,并规范安装钢轨,调整钢轨位置,使钢轨保持平行、顺直,并检测钢轨的纵坡,符合管道设计坡度的要求。在后续顶管施工过程中,定期校准导轨的位置,避免其出现位移,影响顶管施工的质量。

2)在安装千斤顶时,将其固定于专用支架上,并使千斤顶和给排水管道的中心垂线对称,以确保千斤顶形成合力,集中作用于垂线上。同时,施工单位为千斤顶配置相应的油泵及备用泵,以保障连续施工的可能。在所有设备安装完毕后,对设备进行试运行,观察其运行效果,确认无误后方可实施顶管施工。

3)在更换顶铁时,需确认顶铁无异常,并在顶铁和管口中设置一层缓冲材料。在顶管施工的顶力与管道材料的允许抗压强度差值较小时,需在管口处增设顶铁,施工单位选择U型顶铁及环形顶铁,避免管道出现破损。

2.4 穿墙施工

在设备准备完毕后,即可进行机头穿墙施工,作为顶管施工的前置环节。在穿墙施工时,为最大限度地缩短土体暴露时间,施工单位设置合理的穿墙速度,在穿墙前向土体内注入适量混凝土,以提高土层的稳定性,避免穿墙操作时大量土体渗漏,影响穿墙效果。在作为闷板的墙体开启后,需运用工具管实施止水操作,从而保障穿墙施工质量[2]。

2.5 顶进施工

在本案例的市政给排水工程中,施工单位通过手掘式顶进技术实施顶进施工。在施工前,将地下水位调整至管道底部超过0.5 m的水位,并做好防水处理,避免地下水进入顶管管道内,影响顶管施工质量。在顶管施工的工具管接触土层后,按照从上至下的顺序分层开挖,挖掘30~50 cm的坑道,便于顶管顶进。顶进过程中需遵循先挖后顶、随挖随顶的原则。部分土层可超挖,管前超挖量控制在15 mm内。在顶进过程中,管道下方135°区域内不允许超挖。在完成管道顶进操作后,需实施注浆施工,通过触变泥浆套,避免管道外壁和周围土体产生摩擦力,补充土体,提高土体强度,预防沉降、变形等问题的出现,延长给排水管道的使用寿命。

2.6 管线纠偏

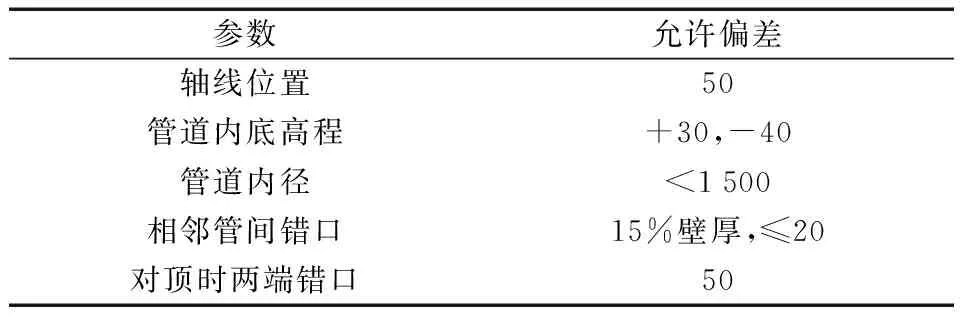

在顶管施工中,可能出现管道位移现象,使管道的实际位置与规定位置间出现偏差,影响市政给排水工程施工质量。细化来说,顶管施工的偏差要求如表1所示。

表1 顶管施工允许偏差 单位:mm

在该市政给排水工程施工中,施工单位发现顶管施工时管位出现约10 mm的偏差,需通过管线纠偏措施,保障顶管质量。细化来说,施工单位缓慢调整管道位置,引导管道逐渐恢复正确位置,避免猛纠硬调扰动周围土体,破坏管道。实际纠偏操作如下:通过管道后端设置的纠偏千斤顶组,调整机头端面的方向,逐渐向轴线靠近,逐步减少管位偏差,最终使机头端面运行方向与轴线重合,完成管道复位。另外,如果顶管施工中,机头出现旋转现象,施工单位需在管道内与机头旋转的反方向设置更多的压重块,或在中继站设置旋转纠正力矩,以调节管道位置,保障顶管的规范性[3]。

3 顶管技术在市政给排水工程施工中的运用要点

3.1 地表监测

在顶管施工中,如在开挖环节中施工单位取土量不合适、管线未及时纠偏或顶进管和工程管外径出现管径差等情况,均可能引发地表沉降或地表隆起现象,影响正常施工,破坏施工现场。就此,施工单位在顶管施工期间需实施地表监测,及时发现地表异常,避免影响扩大。在该市政给排水工程中,施工单位通过水准测量方法,观测施工现场的地表变形状况、建(构)筑物沉降状况;通过倾斜电测法观测建(构)筑物的倾斜状况,监测频次由施工进度、施工现场建(构)筑物情况与沉降速率等因素决定。同时,施工单位为避免地表沉降或隆起,采取以下预防措施:①在实施压浆施工时,以“泥浆套”土体压力平衡为条件,设置压浆压力;②对于埋深小于1.5 m的管道,沿管道敷设路线设置局部压钢板,并在钢板上方堆放砂包,保障顶管时土层压力均衡,预防隆起。

3.2 洞口止水

在顶管施工时,为确保管道可从工作井处有序出洞,施工单位需适当扩大工作井的预留洞口,要求其超过管道外径100 mm。在此基础上,为保障顶管施工的质量,在实际顶进操作时,需对工作井预留的洞口与管道间的缝隙实施封堵处理,做好洞口止水工作。在该市政给排水工程中,施工单位采用以下洞口止水方案:在建造工作井时,于工作井的预留洞口处预埋一个厚度为10 mm的钢法兰,并焊接对应的螺栓,安装厚度为16 mm的橡胶法兰,最后使用厚度为10 mm的钢压板压紧牢固法兰,避免地下水、泥沙等杂质进入工作井内。在该洞口止水方案中,钢法兰、橡胶法兰及钢压板均可循环利用,环保效益显著。

同时,在穿墙施工时,为避免工作井外部的地下水或泥沙进入井内,引发塌方现象,施工单位沿管道顶进方向,通过注入混凝土的方式,加固工作井周围一定区域的土体,提升土层强度,并做好管线纠偏操作,保障顶管方向正确。

3.3 泥浆管理

在顶管施工的注浆施工中,施工单位需合理配制泥浆,选用高质量的膨润土为原材料,合理设计泥浆配比。在案例市政给排水工程中,施工单位按照膨润土∶ 水=1∶ 8的比例制备触变泥浆,泥浆制作时充分搅拌,避免离析等问题的出现。在泥浆压入前,实施二次搅拌,保障注浆的施工质量。在注浆施工时,要求注浆压力超过管道上部静止土的压力及水头压力,并实时观测地表与地下水变化,适当调整注浆压力与压浆量。在顶进至曲线段时,适当增加注浆量,保障触变泥浆套的完整性。同时,在泥浆出口处设置单向阀,既可避免回浆,也可预防临时停泵对注浆压力的影响。另外,在贯通顶管后,为避免给排水管道出现沉降,施工单位通过压注孔将给排水管道外的触变泥浆更换为纯水泥浆液。

3.4 顶管降阻

在长距离顶管施工中,给排水管道和周围土体的阻力,是影响顶管施工质量的关键因素。案例中的市政给排水工程应用如下顶管降阻措施,减少阻力,提高顶进速率与质量:通过注浆操作,将触变泥浆变为润滑剂,减少管道与土体间的阻力;在压浆操作时,选择中继站、机头尾部的位置作为压浆点,避免触变泥浆流失,节约成本,强化泥浆的润滑作用。

4 结 论

在市政给排水工程施工中,施工单位应按照施工准备、工作坑施工、设备安装、穿墙施工、顶进施工、管线纠偏等流程施工。在顶管施工过程中,需做好地表监测、洞口止水、泥浆管理与顶管降阻等操作,保障顶管施工质量,提高顶管施工效率,进而提升市政给排水工程实施的效益。

[ID:013892]