不均匀高地温对隧道衬砌的力学性能影响分析

曹振生 李家俊 艾祖斌 刘航军 赵慧玲

(1.中电建路桥集团有限公司 北京 100048;2.上海大学土木工程系 上海 200444)

1 引言

受地质构造作用、隧道埋深、岩浆及地下水活动、放射性生热元素等因素影响,岩石高温现象显著。近年来,随着隧道工程建设范围和里程的不断增大,施工中常会遇到难以避绕的高温不良地质,已建成的桑珠岭铁路隧道、高黎贡山铁路隧道地温最高温度分别达到90℃、75℃。隧道施工中,空气温度高于28℃的隧道即认定为高地温隧道。高地温不仅恶化隧道内作业环境,增加安全风险、降低施工效率,而且围岩高温会使得隧道初衬混凝土粘结强度降低导致喷射困难。同时,施工环境低温与围岩高温易使隧道衬砌产生温度附加应力,引起衬砌开裂,严重影响隧道的安全性与围岩的稳定性[1-2]。

针对高地温隧道施工所形成的围岩温度场与衬砌应力场,学者们对此进行了大量研究。邵珠山等[3]考虑热弹性本构关系联立弹性方程,分析圆形断面隧道的热弹性问题,得到了包含温度场、位移场和应力场的热弹性理论解。Lai等[4]利用无量纲法与摄动法求解热传导微分方程,简化得到隧道温度场变化的近似解析解。Shao[5]将隧道周围岩层分层考虑,通过平衡方程得出热-力耦合下每层围岩的应力场与位移场。Li[6]考虑边界条件对热传导微分方程的影响,并根据隧道温度场与衬砌应力计算公式编制程序,分析了高地温温度及相关参数的变化对衬砌应力场的影响。在现场试验与数值模拟方面,Zhan[7]等建立热 -水 -力耦合模型,基于COMSOL软件的偏微分方程对温度、孔隙水压力和温度变形进行了分析。陈勤等[8]以溪洛渡无压泄洪洞为研究对象,建立三维模型对不同初始地温下隧道洞室的施工进行模拟,根据温度应力情况推测出裂缝发展变化规律。王明年等[9-10]以川藏线桑珠岭超高地温隧道为工程依托,通过数值模拟分析了高地温衬砌主应力、荷载模式与安全系数随温度变化的规律,并给出衬砌所受均布荷载与温度的拟合公式,发现温度越高,围岩压力越大且增加速率变快,当温度高于60℃时,初衬存在破坏的可能性。已有学者在考虑围岩初始温度时,多赋予围岩单一均值温度,应力场与温度应力结果沿隧道中线对称分布。实际工程中隧道两侧围岩温度可能存在差异,导致衬砌产生不均匀的温度应力,结构薄弱处更容易产生破坏。

本文基于FLAC3D数值模拟,对高地温隧道开挖进行三维热力耦合分析。考虑隧道断面周围由于热源存在导致不均匀温度场的分布,研究衬砌产生的不均匀应力与围岩压力,并提取应力进行轴力、弯矩与安全系数的计算,为隧道施工提供参考依据。

2 高地温隧道初期支护数值模拟验证

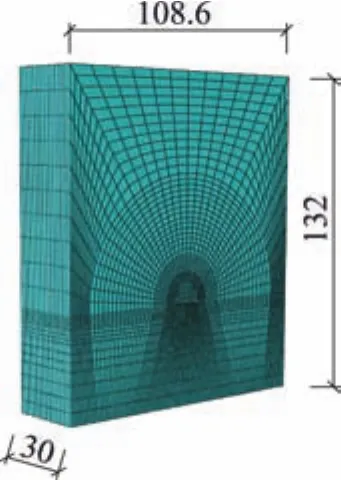

本文参考文献[9-10]中工程实测数据,开展数值模拟进行验证。模型参数、力学边界、温度边界均参考文中设置参数,隧道纵向每0.5 m划分一个网格,环向网格围绕隧道中心呈发散状,考虑到温度交换最剧烈的部位通常发生在隧道周围,对隧道周围网格进行加密。拟定工况围岩温度为40℃高地温情况,进行模拟计算。

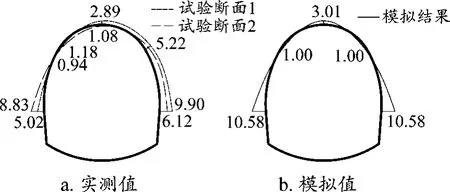

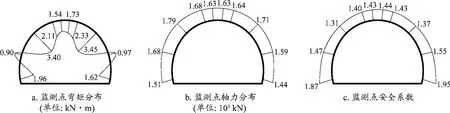

对衬砌边墙、拱肩及拱顶进行监测,与文献[9-10]实测值对比,模型工况一致,结果如图1所示。

图1 断面应力实测值与模拟结果对比(单位:MPa)

对比发现:现场试验与数值模拟衬砌的最大压应力均出现在边墙处,最大拉应力出现在拱腰部位。由于数值模拟中无法充分考虑施工、地形等多方面因素,本文数值模拟最大拉应力比现场试验偏小约15%,最大压应力比现场试验偏大约7%。由于内部空气热力学参数与施工现场热对流换热系数等参数的设置不同,结果存在差异,但仍然控制在合理范围内。证明本数值模拟方法合理,可以较好反映实际情况。

3 不均匀温度场高地温隧道力学分析

高地温环境下,热源的存在会引起隧道靠近热源一侧温度较高,远离热源一侧温度较低,从而在隧道两侧产生不均匀的温度应力,导致靠近热源的一侧衬砌更容易造成应力集中,发生破坏。

3.1 温度场设置

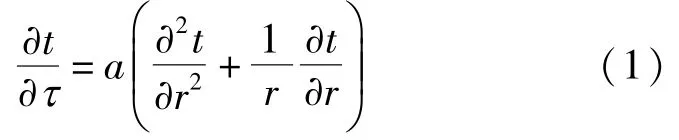

已有学者[11]在计算温度场时,采用极坐标系下的一维非稳态导热微分方程来求解多层复合条件下隧道开挖后的温度场分布,其控制微分方程为:

式中:t为温度(℃);τ为导热时间(s)。α=λ/c ρ,其中λ为介质导热系数[W/(m2·℃)];c为介质比热容[J/(kg·℃)];ρ为介质密度(kg/m3)。r为距离极坐标原点距离(m)。

方程的求解受初始条件和边界条件影响很大,考虑为土体受其中一点热源影响而生成的温度场,且在无限远处,温度不受热源影响,这里假设了边界半径长度为r0进行推导,同时基于以下假定:

(1)热源简化为一点,围岩温度因传热生成的温度场梯度呈圆形分布,在较远隧道开挖处温度场梯度曲率近似为无穷小。

(2)围岩介质导热性能均匀且为各向同性,密度ρ、比热容c、导热系数λ等热力学参数不随温度变化。

(3)围岩之间传热为热传导,不考虑热辐射等因素带来的温度交换。

(4)围岩介质之间黏结紧密,介质中不存在热阻。

对方程进行Laplace变换与Bessel展开:

编制Crump程序进行计算,推得距热源中心600 m处岩层温度约为82℃、780 m处约为57℃。故在计算不均匀温度场情况时,近似设定模型边界左侧为80℃、右侧为60℃,其中模型内部初始温度场分布由模型固定温度边界后通过热场计算生成。

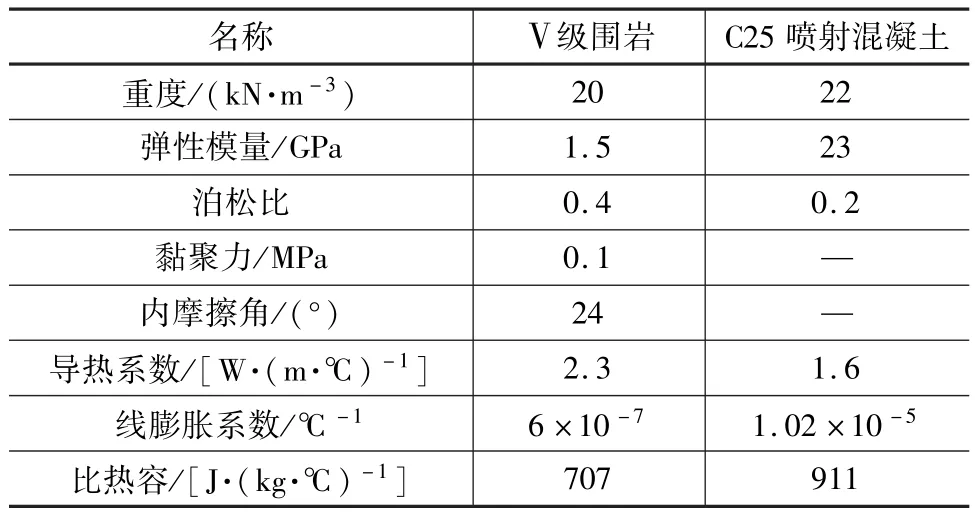

3.2 模型参数设置

隧道模型宽12.08 m、高8.6 m,埋深为80 m,底部围岩厚40 m,隧道两端距离模型两端边界50 m,模型纵向尺寸取30 m,其中纵向每0.5 m划分一个网格,平面内模型网格由隧道中心向外扩大。边界条件除上部边界其余均设为约束边界,考虑自重生成初始应力场,温度场设置围岩初始温度与模型边界温度荷载。计算模型如图2所示,隧道围岩及衬砌的热力学参数如表1所示。

图2 隧道计算模型(单位:m)

表1 计算力学参数

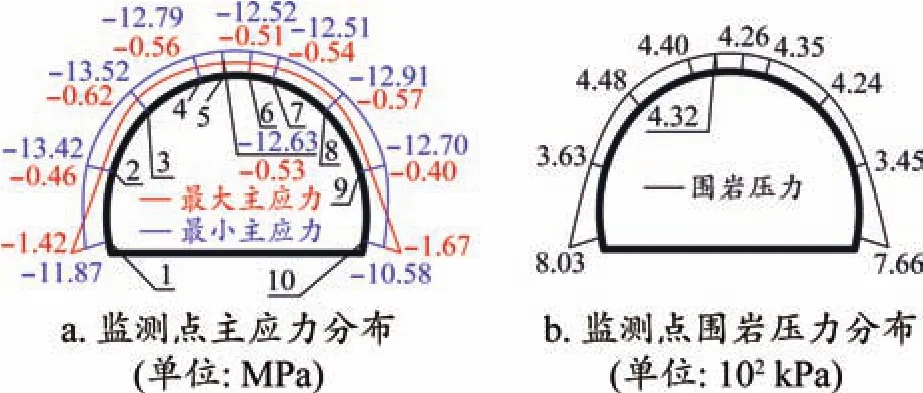

开挖时为分步开挖,每次开挖2 m。考虑到边界效应,取开挖中部的衬砌进行分析。在隧道墙角、边墙、拱腰、拱肩、拱顶处各设置内力监测点,监测点布置如图3a所示。

图3 监测点应力及围岩压力分布

3.3 受力性能分析

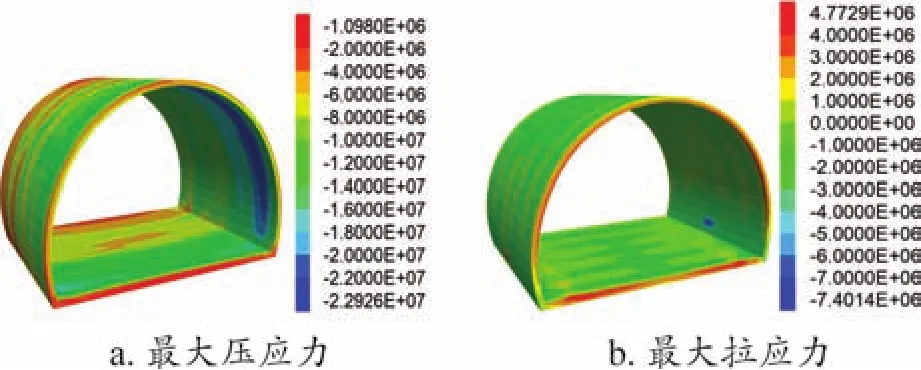

提取计算结果,图3为所提取的监测点应力值与压力值,图4为衬砌结构的最大压应力与最大拉应力云图。

图4 衬砌主应力云图(单位:MPa)

图3表明,衬砌墙角处围岩压力与应力均较大,属于最不利位置。将数值模拟应力结果转换为结构的轴力与弯矩,并根据规范[12]计算衬砌安全系数,计算结果如图5所示。

图5 监测点弯矩、轴力及安全系数

在不均匀温度场影响下,轴力、弯矩、安全系数均出现不均匀分布,高温侧弯矩与轴力较大,安全系数较小,隧道拱肩处安全系数最低,最易发生破坏。

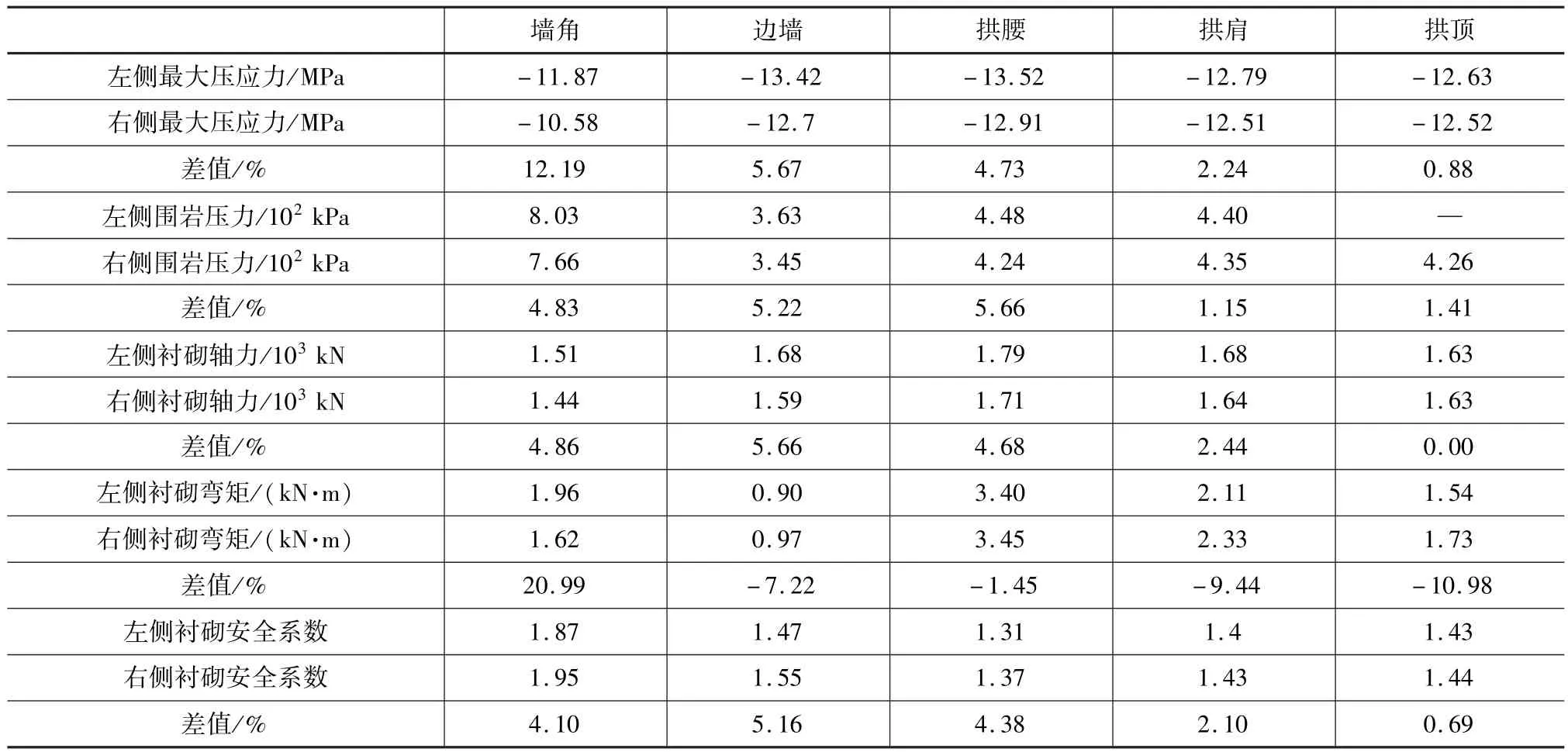

对比两侧衬砌与围岩压力数据,如表2所示。结果表明:最大压应力与弯矩受温度影响变化最大,且变化最大区域均集中在墙角处,这是由于温度场分布为由左侧边界向右侧边界递减,故衬砌左侧边墙、墙角处温度差值较大,拱肩处温度差值较小。

表2 衬砌与围岩受力情况对比

3.4 参数分析

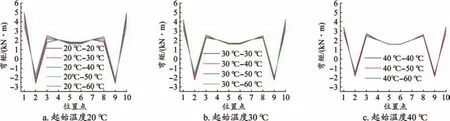

考虑到不均匀温度场分布更容易引起隧道初期支护薄弱处的破坏,本文以不均匀温度场设置为变量,研究在围岩不同温度梯度、不同温度初值下隧道开挖时衬砌的受力特性,并计算得到衬砌的弯矩、轴力和安全系数。设计工况为模型边界两侧温度分别固定为:20℃ -20℃、20℃-30℃、20℃ -40℃、20℃ -50℃、20℃ -60℃;30℃ -30℃、30℃ -40℃、30℃ -50℃、30-60℃;40℃ -40℃、40℃-50℃、40℃ -60℃。其中左侧为高温侧,右侧为低温侧。模型参数与尺寸均与3.2节相同。

同时,分别提取起始温度为20℃、30℃、40℃不同工况下的弯矩、轴力和安全系数绘制成曲线图,如图6~图8所示。

图6 各工况弯矩

图6为各工况衬砌所受弯矩曲线图。随着高温侧温度增大,墙角、边墙、拱顶处弯矩均不断减小,拱肩处的弯矩基本保持不变,而拱腰处的弯矩则呈现增大趋势。对比相对应两侧的弯矩,随着高温侧温度增大,高温侧各点弯矩值要大于低温侧各点弯矩值。随着低温侧温度增加,衬砌所受到的弯矩值总体有减小趋势。随着温度差值变大,衬砌不同位置所受弯矩出现不同变化且衬砌受力不均匀性越发明显。

图7为各工况衬砌所受轴力曲线图。随高温侧温度的增大,衬砌所受轴力整体不断增大,且增大幅度大不相同,测点6轴的增大幅度最大,导致衬砌所受轴力呈现明显不对称分布。同时随着低温侧温度升高,衬砌所受轴力明显增加,如当起始温度由20℃提升为30℃时,监测点1的轴力增加约24%。即随着低温侧温度的升高,衬砌受到的轴力大小整体增大。随着温度差值变大,轴力也开始整体增大,且高温侧增幅更明显,且衬砌轴力出现明显的不对称分布。

图8为各工况下衬砌安全系数。随高温侧温度不断增大,安全系数持续减小,且高温侧衬砌的安全系数减小幅度明显大于低温侧衬砌,使衬砌两侧的安全系数逐渐呈现不均匀分布现象。同时,随着低温侧温度提高,衬砌的安全系数也有整体的下降,与衬砌轴力分布情况相对应。即随围岩低温侧温度的提升和两侧高温侧温度的增大,隧道整体安全性在不断下降,且高温侧更容易发生危险,拱腰部位为最薄弱点。

4 结束语

本文基于已有文献实测数据进行数值模拟,考虑围岩初始温度场的不均匀性,观察在不均匀温度场分布下衬砌受力情况,并以温度场分布为参数进行分析,提取不同温度场分布下的围岩压力,得到以下结论:

(1)隧道开挖后,围岩高温与隧道内施工环境低温导致初期支护内部产生温度应力。其中,初衬各测点均受压,最大压应力分布在边墙、拱腰处。在不均匀温度场情况下,墙角处压应力与围岩压力均较大,为不利位置。

(2)在不均匀温度场条件下,高温侧相比于低温侧最大压应力、围岩压力、弯矩、轴力均增大,安全系数减小,变化幅度与温度差值呈正相关,其中最大压应力与弯矩值受温度影响最大。

(3)在不均匀温度工况下,随两侧温度提高,衬砌所受弯矩整体下降、轴力整体增大,衬砌安全系数下降。温度差值越大,弯矩、轴力、安全系数分布的不均匀性越明显。

(4)对于本结构,衬砌弯矩最大值发生在边墙处,衬砌全横截面均受压,轴力最大值发生在拱腰处,且拱腰的安全系数最小。在温差较大地区,要注意高温侧尤其拱腰部位受力情况,做好相应的监测及加固措施。