汽轮机轴承温度异常升高分析及对策

魏文,刘明辉,钟湘生

(浙江石油化工有限公司,浙江舟山 316000)

国内某炼化大型炼化一体化项目建设有3.2 Mt/a蜡油加氢处理装置。以直馏蜡油和渣油加氢蜡油的混合油为原料,经催化加氢反应进行脱除硫、氮、金属等杂质,降低残碳含量,主要生产硫含量不大于0.3%(w)的加氢蜡油,为催化裂化装置提供优质的原料,同时生产部分柴油,并副产少量石脑油、轻烃、汽提塔顶酸性气和含硫低分气。装置循环氢压缩机选用单缸多级筒型离心式,由背压式透平驱动,不设置备机,用以实现含氢气体的循环。循环氢压缩机组作为该装置的核心设备,其运行平稳与否直接关系到整个装置的正常运行[1]。而汽轮机作为循环氢压缩机驱动机更是机组运行正常与否的关键。

1 装置简介

1.1 工艺流程

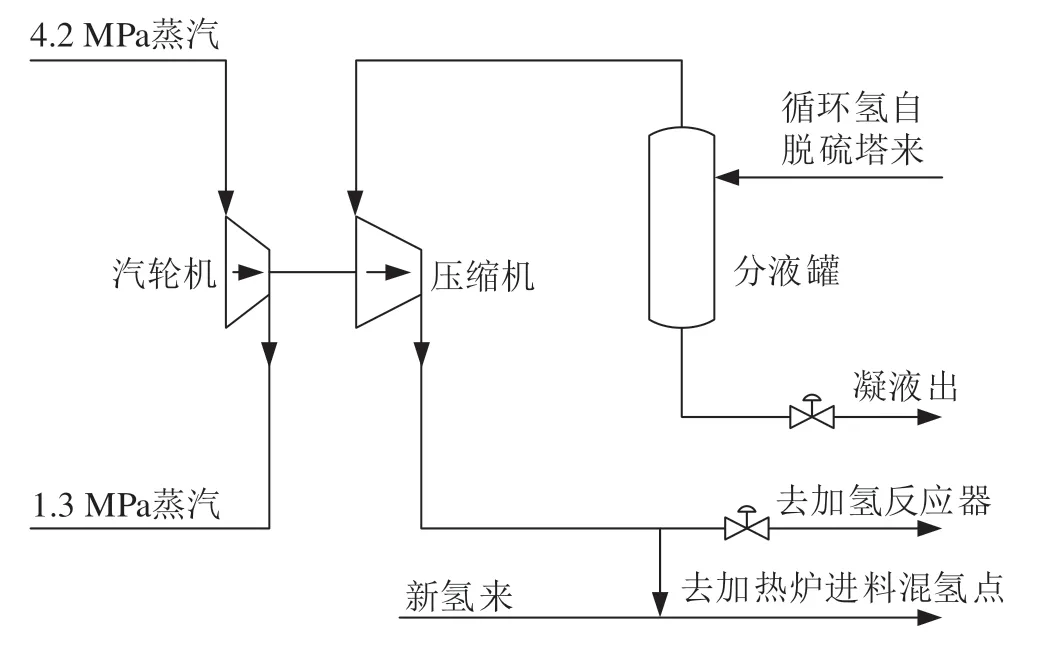

装置原料油由反冲洗过滤器除去原料中大于25微米的颗粒,换热升温后进入原料油缓冲罐。原料油经加氢进料泵升压后与混合氢混合,依次经换热器升温、反应进料加热炉加热至反应所需温度后进入加氢反应器进行加氢反应,将原料中的硫、氮、氧等化合物转化为硫化氢、氨、水,原料中的烯烃、芳烃进行加氢饱和,并脱除原料中的金属等杂质[2]。反应器设三个催化剂床层,床层间设急冷氢注入设施。反应器出来的反应流出物依次经换热后进入热高压分离器(简称热高压分,下同)。热高分气体经换热后,再经热高分气体空冷器冷至50 ℃进入冷高压分离器(简称冷高分,下同)。冷却后的热高分气在冷高分中进行油、气、水三相分离。自冷高分顶部出来的循环氢进入脱硫塔脱硫,脱硫后的循环氢自塔顶出来,经循环氢压缩机入口分液罐分液后进入循环氢压缩机升压后分成两路,一路作为急冷氢去加氢反应器控制床层温升,另一路与来自新氢压缩机的新氢混合成为混合氢。冷高分底部出来的油相在液位控制下进入冷低分。热低分气经冷却后与冷高分油混合进入冷低分。自热低分底部出来的热低分油与冷低分底部出来的冷低分油混合后进入装置的分馏部分,先经脱硫化氢汽提塔脱除硫化氢,再进入分馏塔进行组分分离,依次分离出石脑油、柴油和加氢蜡油,如图1所示。

图1 装置工艺流程

1.2 机组流程

机组流程如图2所示。生产过程中循环氢压缩机作为加氢装置的核心机组主要发挥以下几点作用:1)维持反应器中较高的氢分压。如果循环气中没有大量的氢气,反应系统中的氢气分压就会降低,补充氢气由于化学反应的消耗引起氢分压的进一步降低,造成催化剂结焦[3]。2)循环氢作为热传递载体可控制反应温度和床层温升。加氢反应为强放热反应,而温度越高反应越快,反应产生的热量如果不及时带出会加剧反应,最终造成温度失控即“飞温”,严重威胁设备安全[4]。这是不断流动的循环气带走了反应产生的热量,才维持了反应的平稳进行;加氢反应释放出大量的热,必须在催化剂床层之间加入足够的急冷氢,把热量及时带走,以控制催化剂床层的温升。3)改善催化剂床层反应物的分布状况,促使液体进料均匀分布在整个催化剂床层以抑制热点形成,从而提高反应性能。4)防止过度裂解。在反应物未再次裂解之前将产品汽化带走,以尽可能减少产品裂解变为低值产品[5]。

图2 机组流程

1.3 机组情况

压缩机拟采用单缸多级筒型离心式压缩机,一段压缩,轴功率4 458 kW,由低压背压式蒸汽轮机驱动,设计技术参数见表1,额定功率4 904 kW,压缩机与汽轮机之间采用膜片式联轴器。压缩机轴封采用带有中间迷宫密封的串联式干气密封。压缩机和汽轮机采用联合公用底座。润滑系统采用压力润滑,压缩机组设有液压冲击式盘车机构。

表1 汽轮机技术参数

2 运行分析

2.1 运行状况

该装置自2021年7月投产以来,负荷平均保持在85%,循环氢压缩机负荷稳定、运行平稳。该压缩机的汽轮机驱动端轴瓦温度TI73033自12月20日起有上升趋势,12月31日达100 ℃,如图3所示。

图3 温度TI73033波动趋势

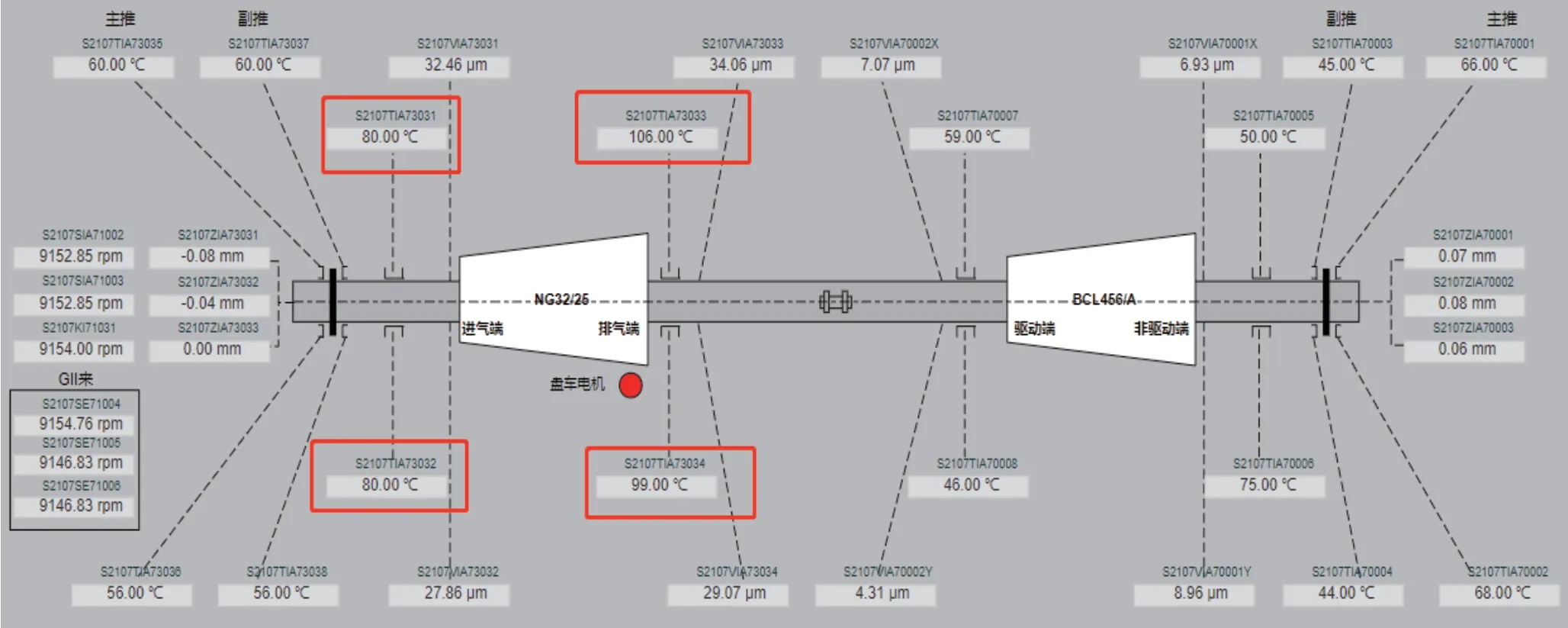

针对该现象,调整了进轴瓦油压和油温,并置换了润滑油,但汽轮机驱动端轴瓦温度仍然有多次波动,TI73033最高达106 ℃,如图4所示。

图4 轴系操作画面

2.2 问题分析

汽轮机组故障中轴承温度升高较为常见而引发因素众多,只要与汽轮机相关的零件故障均可能会导致其出现异常温度、振动升高[6]。如负荷变化、油温、油质、转子以及进汽参数波动等。因此在汽轮机轴承温度波动期间,先后检查了驱动蒸汽及背压蒸汽系统,压力和温度均无波动;检查了轴系的温度及振动仪表,全部显示正确;检查了润滑油品质,机杂、含水和粘度分析合格;由于转子质量不平衡而引发振动导致轴承温度升高时轴向振动值会有大幅升高,该本机虽有升高但幅度并不大。诸多影响因素排查结果表明,与该压缩机汽轮机相关的运行条件均保持稳定。

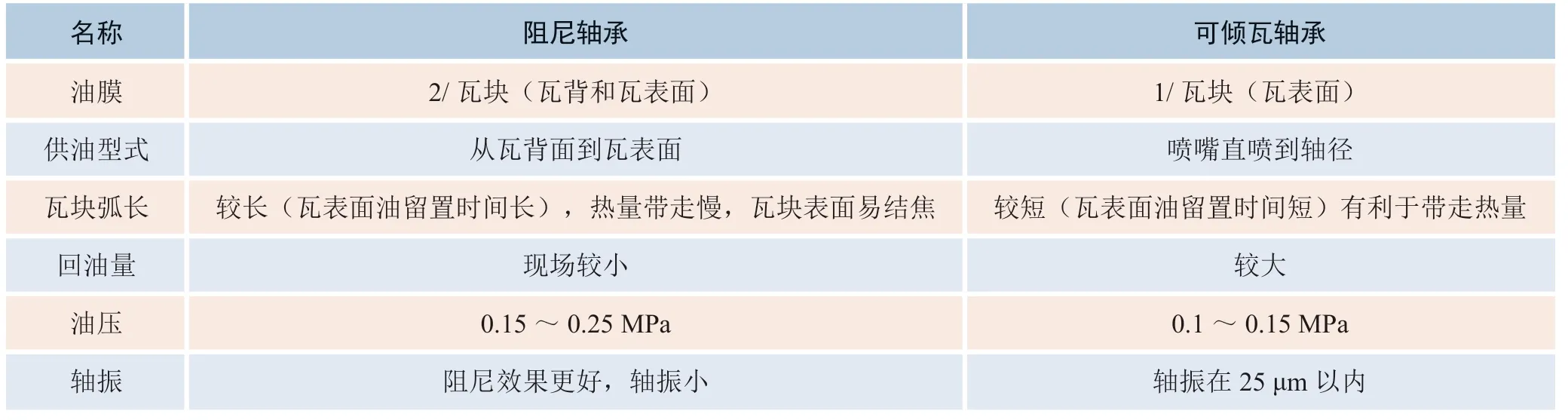

排除以上诸多影响因素,汽轮机轴承温度升高原因只能从自身结构展开分析。该汽轮机径向轴承使用阻尼轴承,这种轴承安装在前、后轴承座中,作用是承受转子的静、动载荷,保持转子转动中心与汽缸中心之间正确的位置关系,使转子与汽缸导叶持环、气封等静体的径向间隙在规定范围之内[7]。同时在运行工况范围(转速、负荷)内的轴承油膜刚度、阻尼系数等特性可以确保转子-轴承系统功能稳定、安全长期运行。但与目前流行的可倾瓦轴承相比各方面性能稍逊,对比如表2所示。

表2 阻尼轴承与可倾瓦轴承对比

在轴承温度从正常运行时的85 ℃上升到106 ℃的过程中,轴系振动值由正常运行时的22~25 μm上升到35~38 μm,与正常机组的运行轴振动相比偏高,阻尼轴承的实际效果没有达到预期。从以上对比结果判断,该汽轮机轴承温度上升与自身结构关系密切,从瓦背面到瓦表面的供油形式回油量较小,容易引起油膜形成不好[8],较长弧长的瓦块不利于热量带走,这时轴承温度就会大幅上升。

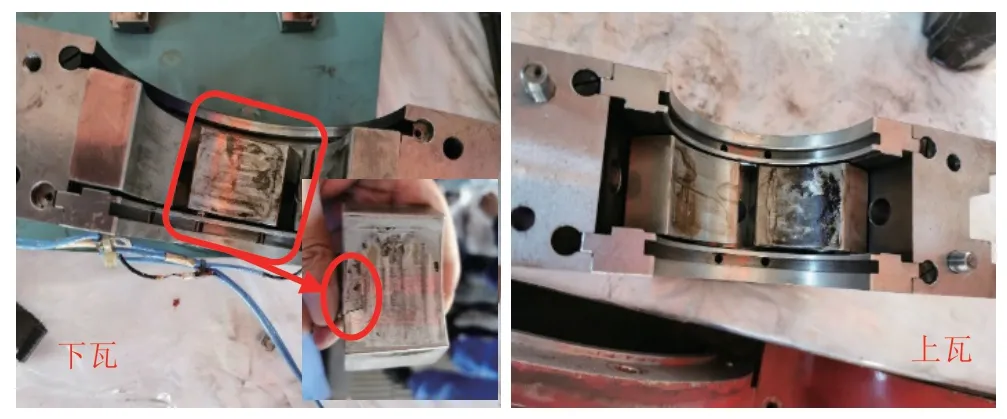

结合该项目的另一台压缩机主推力瓦此前温度偏高且频繁波动和驱动端支撑瓦温度一直偏高,该机组拆检后发现驱动端支撑瓦有明显的结焦积碳情况,且瓦温高的瓦块巴氏合金出现明显开裂,瓦面有一定程度磨损,如图5所示。原因是该轴瓦瓦块布置采用中心支撑形式,损坏的瓦块正好处于正下方,转子静止或低速转动时,承载最大[9]。瓦块的微小缺陷容易扩大,导致开裂,进而影响油膜刚度,造成瓦温偏高且不稳定。润滑油漆膜造成瓦块表面明显结焦,加之瓦温偏高,进一步加剧了润滑油的氧化和漆膜形成,造成恶性循环。

图5 轴瓦磨损情况

根据以上分析可以确定,蜡油加氢处理装置循环氢压缩机汽轮机轴承温度升高的主要原因为轴瓦的结焦积碳,结焦积碳物质是润滑油产生的漆膜。该汽轮机使用的阻尼轴承结构,从瓦背面到瓦表面的供油形式回油量较小,引起油膜形成不好,同时瓦块可能存在微小缺陷,影响油膜刚度,造成瓦温偏高。而润滑油漆膜造成瓦块表面结焦,又导致润滑油的氧化和漆膜形成导致轴承温度升高,形成了恶性循环。

3 解决方案

(1)操作上通过稳定装置负荷进而稳定压缩机组负荷,减少转速、防喘等相关参数调整频次,稳定汽轮机的运行工况。

(2)提高润滑油供油压力0.02~0.05 MPa,降低润滑油温度2~3 ℃,同时开启油站外部滤油机24小时不间断运行,对现油站在用润滑油循环多次过滤,最大限度减少润滑油所携带机杂等的影响。同时采购有除漆膜功能的滤油机,对润滑油进行外循环过滤,减少润滑油中软性沉积物(漆膜前身),降低润滑油漆膜倾向指数[10],改善轴瓦的润滑情况,保证机组长周期稳定运行。

(3)目前在用的壳牌Turbo 46涡轮机油是壳牌最基础的一款润滑油品,抗氧化性能等相对较差。应对机组润滑油进行升级,更换为抗氧化性、抗漆膜效果更好的Turbo S4GX 46涡轮机油。

(4)待该机组停机检修时,要对有缺陷的瓦块进行更换,保证瓦块厚度一致,接触良好,PT检测合格。对轴瓦进油口修刮油楔,轴承控油环出油孔进行扩孔0.1~0.2 mm,保证热油的回油,缓解积碳问题。

前三条措施实施后,该压缩机机的汽轮机驱动端轴瓦温度TI73033自2022年1月25日下降至85 ℃,如图6所示,运行基本平稳。

图6 温度TI73033稳定趋势

4 结语

针对该汽轮机轴承温度升高的情况,通过对轴系仪表、压缩机负荷、润滑油、转子以及汽轮机进汽参数等的排查,对照同项目渣油加氢装置压缩机拆检情况,判断出主要原因是该汽轮机采用的阻尼轴承结构缺陷,造成润滑油产生的漆膜在轴瓦上结焦积碳。因此采取调整润滑油油压、油温,外部滤油机24小时运行,更换抗氧化性、抗漆膜效果更好的涡轮机油等措施后,汽轮机驱动端轴承温度趋于平稳。但这些调整不能彻底改善轴瓦温度异常的情况,根治措施还是要停机检修更换瓦块,对轴瓦进油口修刮油楔,轴承控油环出油孔扩孔,缓解积碳问题。在停机前若轴承温度上升,还可通过降低机组负荷,使轴瓦温度有一定改善。