成品油储罐调和搅拌系统改进分析

孙媛媛,魏康宁,刘炜

(浙江石油化工有限公司,浙江舟山 316000)

炼化企业在进行多种类油品的调和搅拌工作中,主要使用安装在成品油储罐上的扇叶式机械搅拌器、管道静态调合器、风调合等方法。当炼化企业规模逐步扩大,成品油储罐规模也大幅放大,原有系统搅拌无法在罐内形成全方位搅拌、无法彻底解决沉积物的堆积问题,使沉积物继续堆积在罐底。而且油品调合时间长、消耗量大,原系统无法解决长时间储存后的分层、油质不稳定、储罐占用时间长、不能按市场对油品种类的需求及时提供所需油品等问题[1],严重影响企业对市场的应变能力,损失经济效益。

1 传统调和搅拌系统

国内千万吨级以下规模炼厂的成品油储罐一般按照单罐容积3 000-10 000 m3配置,鲜有超过20 000 m3的成品油储罐。这些成品油储罐最常用的调和搅拌系统均使用伸入式机械搅拌器,按照油品调和技术要求,罐内油品需要在3小时内混合均匀。近些年国内炼厂规模逐步大型化,千万吨级规模已经成为了基本配置,如中海油惠州二期、舟山浙石化、大连恒力石化都达到了2 000万吨级规模。在炼厂大型化的过程中,成品油储罐的单罐容积也增大到了30 000-50 000 m3。单罐容积从10 000 m3增大到30 000 m3时,直径相应从30 m增大到了46 m。这种大型化的成品油储罐在油品调和过程中,使用传统的机械式搅拌器工作效果差,油品调和耗时远超3小时,严重制约成品油调和出厂,且运行中经常出现密封点泄漏等安全问题,影响储罐的安全运行。

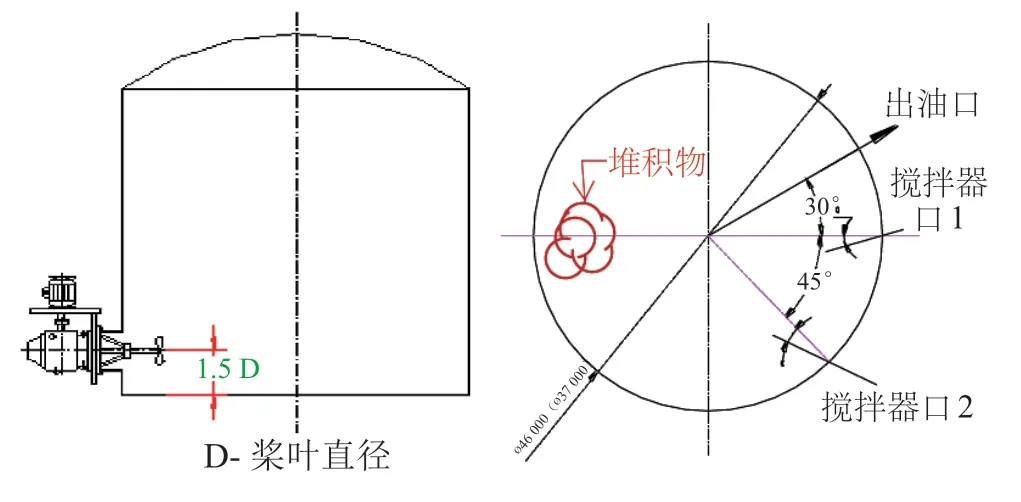

以30 000 m3汽油储罐为例(ф46 000 mm×20 400 mm),至少需设置两台侧向伸入式搅拌器,布置如图1所示。搅拌器中心线应与罐中心线偏离一个角度a,一般取7~12度。小罐取下限,大罐取上限,a角一般向左偏,并集中布置在储罐的1/4圆周上。搅拌器主要由防爆电机、传动机构、轴、叶轮、密封机构和支撑等部分组成[2]。该搅拌器固定角安装,轴只转动而不摆动,利用电机通过减速器驱动罐内的叶轮旋转,从而带动油罐内的油品形成循环流动,使油品达到调和、热传递、均匀化和防止沉积物聚集[3]。工作状态下油品的流动状态固定,储罐内死角区域较大。油品调和耗时长,严重制约储罐利用率。且搅拌器长期工作中密封机构易出现泄漏[4]而影响油品调和速度,也威胁成品油储罐区的安全运行。

图1 伸入式机械搅拌器

国内某大型炼化一体化项目共有18座30 000 m3的成品汽油储罐,原始设计均采用侧向机械搅拌模式。投入运行三个月后陆续出现了搅拌器振动超标、密封泄漏、调合时间长、油品分层等问题,严重制约了汽油的调和出厂。

近年来自动旋转喷射搅拌器陆续在多个大型原油库上成功应用,该搅拌器环保、高效、经济、安全[5]。借鉴原油库的成功应用经验,经过分析认为成品汽油储罐上也可以通过改造应用自动旋转喷射搅拌器,提高调和效率,避免密封点泄漏等问题。

2 改进的调和搅拌系统

针对储罐大型化后使用传统伸入式机械搅拌器带来的问题,改进调和搅拌系统非常有必要。通过对国内储运系统调研发现,近年来自动旋转喷射搅拌器陆续在多个大型原油库(单罐容积10 0000 m3,直径80 m)上成功应用,辽宁石油化工大学刘立烨等人、广州寰球广业工程有限公司白秋云等人均有相关研究。这种搅拌器具有环保、高效、经济、安全的价值[5]。

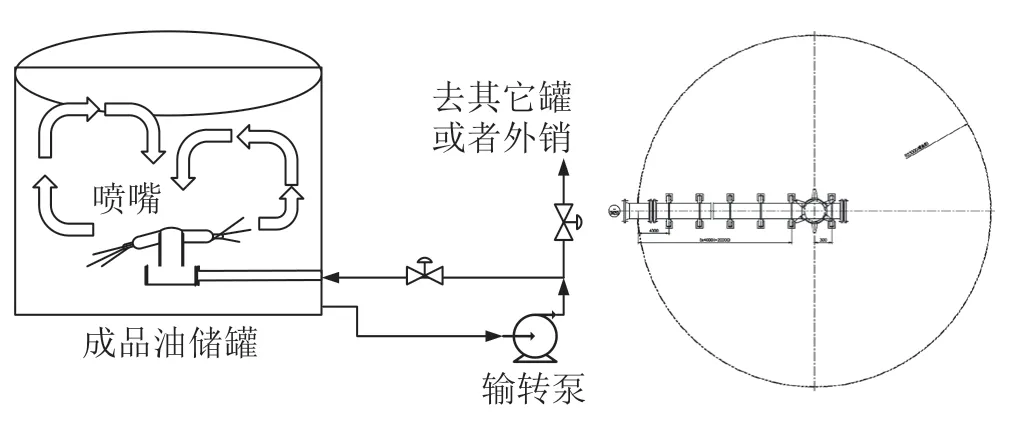

借鉴原油库的成功应用经验,经过参数对比分析认为成品汽油储罐上也可以通过简单改造,应用自动旋转喷射搅拌器,提高调和效率,避免密封点泄漏等问题。工程实践中,通过清洗置换原有成品汽油储罐,拆除原有伸入式侧向机械搅拌器,利用预制好的封堵件将储罐原有搅拌器安装口封堵。在储罐内新增一套自动旋转喷射搅拌系统,见图2。喷射器牢固安装在储罐中心位置,在罐内用一根循环油管与成品油罐内旋转喷射搅拌器相连接。

图2 自动旋转喷射搅拌系统

该系统由循环泵加压输出的油品供给旋喷搅拌器的驱动轴涡轮形成旋转,这种旋转力同被压送出来的油品传送到喷嘴,如图3所示。使喷嘴通过在构造上完全隔绝的传动箱内一系列的转动。该搅拌器安装在储罐底的中心位置,能进行三维空间旋转,其座体沿垂直方向作360°旋转,喷嘴绕自身360°上下自旋转。要求运动轨迹不重叠,形成储罐内立体空间喷射搅拌全覆盖,满足储罐内油品充分混合均质要求,搅拌系统流量大小的控制通过选择不同口径的喷嘴实现。

图3 喷嘴结构

3 应用分析

该系统参数见表1,喷射动力由罐外循环泵提供,由泵施加压力产生介质的喷射力,使旋转喷射搅拌器甩出的喷射流产生一股冲扫能量,将油罐底部沉积油泥冲击破碎,使原来被夹带在油泥中的可溶性碳氢化合物分离出来搅拌混入原油中层之中[6],达到击碎罐内沉积物、搅拌、调合的目的。旋转喷射搅拌系统喷嘴所造成的喷射流可提供动能给位于搅拌器进口的涡轮(或叶轮)片,带动连接叶片的旋转轴随之旋转,驱动搅拌器内部齿轮机构带动搅拌器的可转动部分及喷嘴一起旋转,使喷射流于油罐中循圆周缓慢移动,在移动过程中形成强大的漩涡作用,对油品产生均化作用。

表1 自动旋转喷射搅拌系统技术参数

这种自动旋转喷射搅拌系统采用叶轮驱动,蜗轮蜗杆变速形式,驱动总能量与驱动旋转喷射搅拌能量损耗比≥8 000:1。自动旋转喷射搅拌系统运行调合3小时内油品达到均质、搅拌冲散还原油品沉积物及辅助储罐清洗效果(调合完成后储罐内任何位置采样可达到密度差≤1‰)[7]。该系统有效搅拌距离不小于储罐半径,末端流速不低于0.32 m/s。安装时避免与罐内浮盘支腿、排水管等其他罐内设施相碰。运行时保证达到最低调合液位后再开启旋转喷射搅拌器工作,确保罐内浮盘、中央排水管、采样器等罐内附件不会受射流冲击而损坏。30 000 m3成品汽油储罐半径为23 m,设计最大储存液位18.6 m,罐壁最近处23 m,末端流速为0.32 m/s;最远处28 m,末端流速为0.34 m/s,见图4。

图4 成品油储罐规格

4 结论

在成品油调和过程中新的调和搅拌系统可以更高效的将两种或两种以上的油品及油品添加剂混匀搅拌,一次性完成调合或按生产需求与工艺灵活操作[8]。调和更加均匀充分,调和速度更快。与传统机械搅拌器相比,设计施工简单、易维护、不易磨损,安全环保。没有轴密封部分有效杜绝了传统机械搅拌器密封点易泄漏的问题。新系统主体部分安装在罐内,运行噪音小,不影响环境。

从设备运行维修、耗能等方面对比传统侧向机械搅拌系统,单个储罐的新系统投资费用少11.2万元,年运维费用可节省44.9万元,18台储罐全部改造后则可以节省上千万费用。且新的调和搅拌系统投用后,大大缩短了油品调和时间,提高了储罐利用率,也可产生非常可观的经济效益。该新系统已于2021年申请了实用新型专利,并于2022年3月获得授权(一种成品油储罐搅拌调和系统ZL 2021 2 0030109.5),具有非常大的推广应用价值。