新型强化传热裂解炉炉管的应用

张晓

(中国石油抚顺石化公司,辽宁抚顺 113004)

裂解炉是乙烯装置的主反应器,裂解炉辐射段炉管是裂解炉的“心脏”,是将原料反应生成目的产物的最核心部位。辐射段炉管工作条件十分苛刻,辐射段炉膛作为提供反应热的场所,其内部温度高达1 200~1 400℃,裂解反应在辐射段炉管内进行,该反应是高温强吸热、体积膨胀、易结焦的过程。因此,炉管既是特殊形式的“换热器”,又是重要的“反应器”。某石化80×104t/a乙烯装置裂解炉原辐射段炉管形式为普通光管,材质为下行管25Gr-35Ni,上行管35Gr-45Ni,清焦周期为55~60天/次。自装置开工以来,已连续运行9年,部分炉管出现严重的渗碳、蠕变、减薄、弯曲变形等现象。因此,为提高裂解炉的安全性和运行效率,2021年采用新型强化传热炉管对裂解炉进行了炉管更换改造,改造后运行效果和经济性明显。

1 强化传热炉管原理和技术特点

1.1 强化传热炉管原理

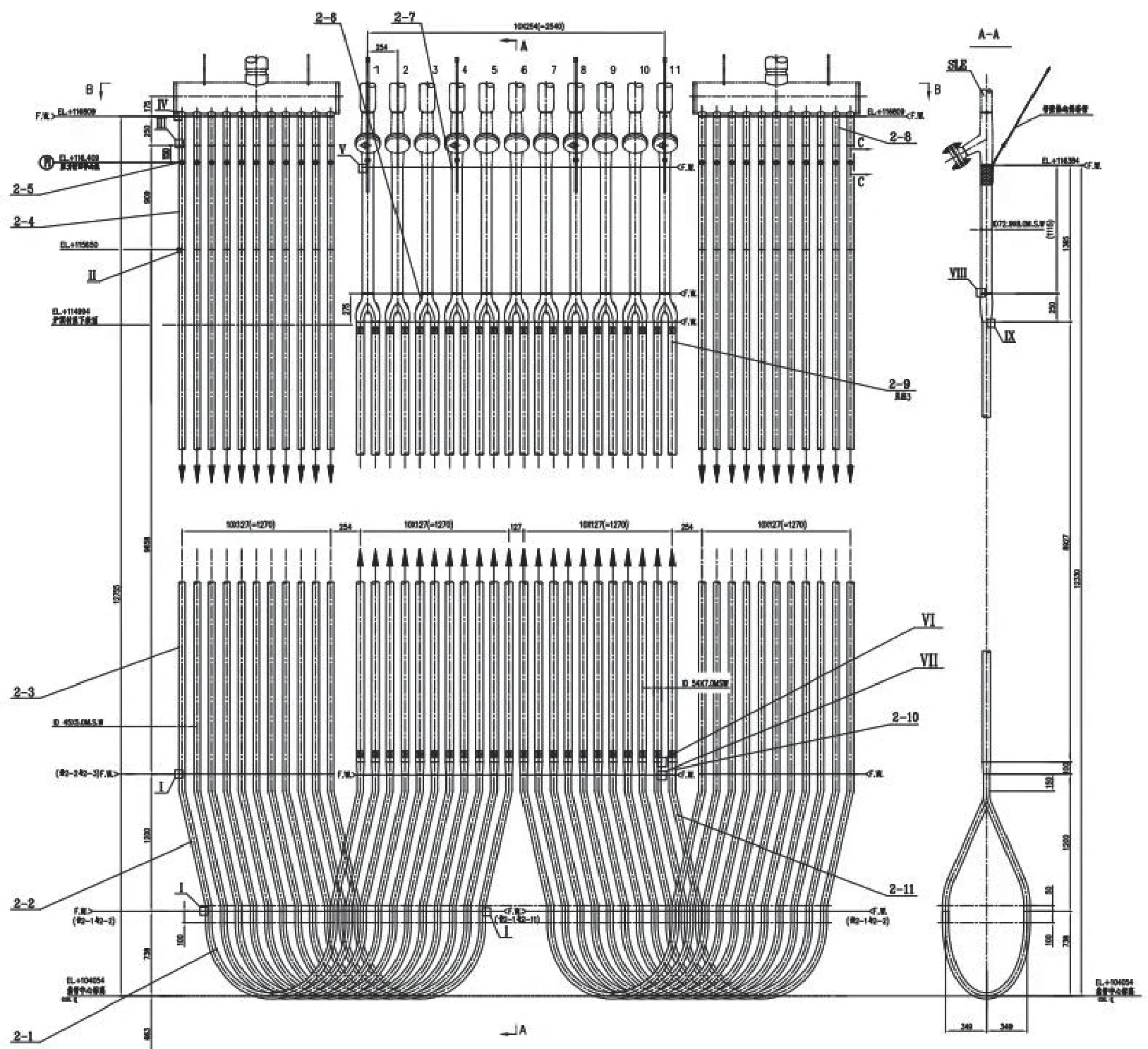

在常规离心铸造光管内部增加强化传热元件,元件材料与母管相同,采用专有的静态铸造制造工艺在炉管内部离散布置头大尾小的水滴状元件,具有体积小、阻力降小、与炉管内壁完全融合、不会对炉管产生附加应力的优点,保持了离心铸造管的耐高温、耐蠕变性、抗氧化性及可靠的抗热震性能,强化传热元件内部结构见图1。

图1 强化传热元件内部结构

该流线型的强化传热元件可有效改变流体流动方式,破坏炉管内壁滞留层厚度,有效降低炉管管壁温度,增加传热面积和全程改善管内流体流动而强化传热。

1.2 强化传热炉管技术特点

1)改善流体流动状态:强化传热元件对流体起到扰动作用,提高流体的雷诺数,增加湍流效果,破坏流体在管内壁的滞留层。

2)改善传热效果:加大管内壁对介质的传热系数,使介质在管内截面上沿半径方向的温度分布更均匀。传热效果的提升,管壁热通量提高,相应提升原料处理量可以达到5%~10%。

3)降低管壁温度:流体扰动降低滞留层的厚度,加大管内壁的传热系数,明显降低管壁温度。加入部位炉管管壁金属温度可低于光管处的金属壁温10~15 ℃。

4)延长清焦周期:管内壁滞留层厚度降低以及管壁温度的降低,可有效降低管壁焦炭的生成速度,抑制结焦速率,与光管相比,延长清焦周期30%以上;同时延长炉管使用寿命。

5)水滴状流线型设计降低流体阻力降:采用头大尾小的水滴状流线型设计,头大可有效增加流体的湍动,尾小避免在尾部产生漩涡死区,防止局部过热;水滴状能最大限度减少阻力降的增加。

6)稳定性良好:强化传热元件的化学成份、金相结构、力学性能和抗渗碳性均与母材相同。由于特殊的制作工艺,保证强化传热元件与母管接触面优良的抗热冲击性,保证元件不会因为频繁开停车和物料冲刷而脱落。

2 裂解炉炉管更换改造方案

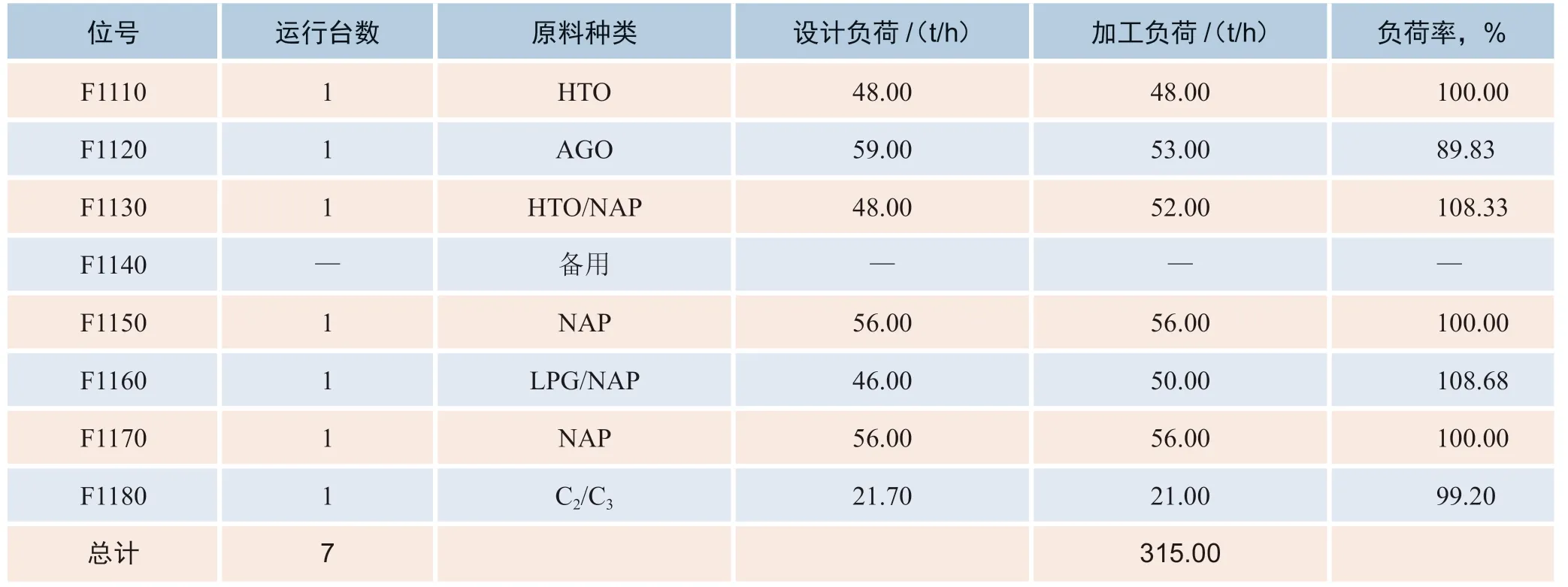

裂解炉原设计有7台液态原料裂解炉,均采用美国S&W公司专有的超高选择性USC-176U型炉,为双辐射段共用一个对流段形式,炉管在炉膛内单排U型2程排列,结构为连接件→文丘里→下行管→S弯→U弯→变径→上行管。

基于原炉型,最大限度保证不改变工艺条件和炉型结构,满足最小化改造条件,新炉管进行了重新局部设计,同样采用单排U型2程排列,结构为连接件→文丘里→下行管→S弯→U弯→S弯→变径→上行管(附强化传热元件)。布局结构见图2。新炉管增加了第二S型弯管,文丘里喉径缩小0.5 mm,上行管管径增加3 mm。

图2 新炉管布局结构

在炉管长期受热过程中,受高温及重力影响,必然会发生热力形变,增加第二道S弯可最大程度保证炉管在垂直方向发生自由伸缩,防止发生U弯管段中心偏离,有效释放应力变形,延长炉管使用寿命。

文丘里作为分配、调节流量的主要元件,缩小喉径后每根炉管流量分配更加均匀,同时使得文丘里前后的绝压比[1]减小,对裂解炉适当提高加工负荷起到关键作用,也能提高裂解炉对原料的适应性,满足不同裂解原料生产工况的要求。文丘里前后绝压比减小有效延长了裂解炉清焦周期。

考虑到上行管内增加了雨滴状元件(约5.5 mm凸起),使有效管径截面积减小,物流通量降低,物流阻力增大,表观停留时间延长。结合文丘里后压力与炉出口压力(COP)设计值进行等通量计算,管径必须扩大。因此上行管管径增加。

3 新炉管更换后的性能标定

3.1 裂解炉运行参数标定

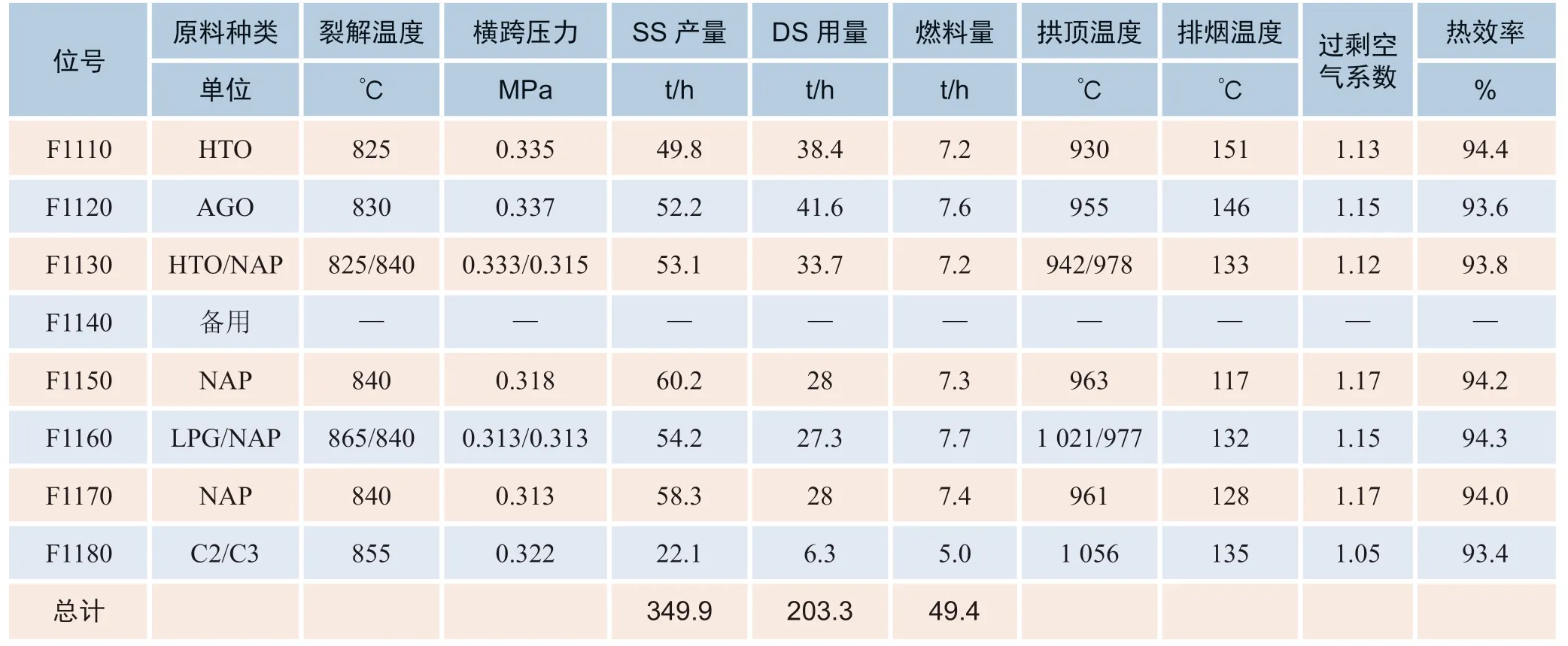

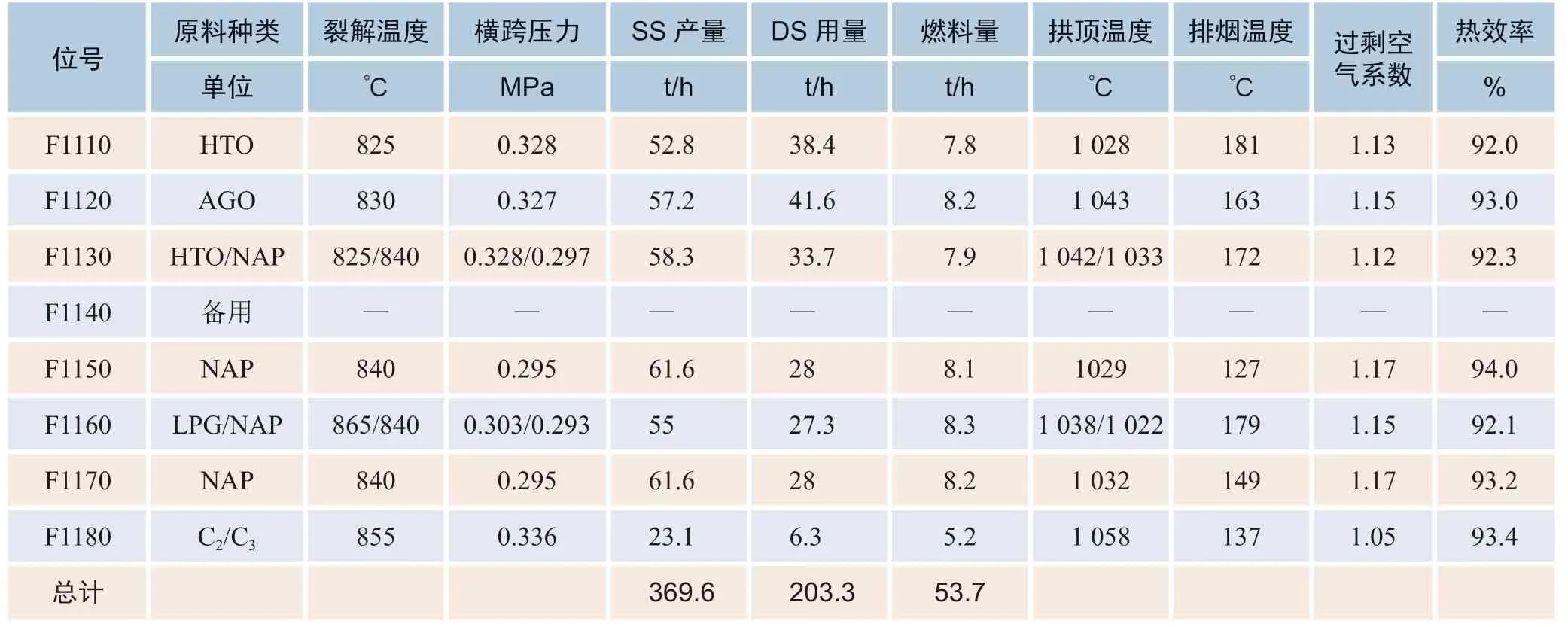

为验证新炉管更换后效果,保持原进料模式及分配方式不变进行72 h数据标定。根据设计工况要求,原料进料量满负荷为315 t/h。按2.5 H+3 L+0.5 LPG+1气态+1备用的模式操作,各炉加工负荷及原料种类见表1。在表1运行模式下,整理各裂解炉72 h的关键运行数据见表2。

表1 原料种类及负荷分配

在相同运行模式下,查找原炉管各裂解炉关键运行数据,见表3。

由表2和表3数据可看出,更换新炉管后各炉横跨压力均出现不同程度上涨,重油上涨约0.01 MPa,轻油上涨约0.02 MPa。由此可见新炉管文丘里喉径减小后文丘里前压力增加,各组炉管流量分配更加均匀,炉管流化效果更加明显;受新炉管强化传热作用,各炉在同样的裂解深度条件下燃料气消耗均出现相应减少(重油减少约0.6 t/h,轻油减少约0.8 t/h),炉管更换前后总燃料气消耗降低约4.3 t/h;随着燃料气耗量减少总烟气量降低,直接表现为各炉拱顶温度大幅降低;烟气量减少,对流段预热模块热负荷降低,各炉SS产量均出现下降情况,更换炉管前后总SS发汽量减少约19.7 t/h,平均每台炉减少2.81 t/h;同样,随着对流段热负荷降低各裂解炉排烟温度降低,对提高裂解炉热效率起到积极作用。

表2 各裂解炉运行数据

表3 原炉管各裂解炉运行数据

3.2 产品收率标定

统计标定期间装置产品收率情况,与同模式下原炉管运行期间产品收率进行对比,验证新炉管使用的经济性,数据见表4。可以看出,同样工况下更换新炉管对提高目的产品收率有较大贡献,其中乙烯收率增加0.35%,丙烯收率增加0.23%,碳四收率增加0.17%,而副产品收率均有所降低。

表4 数据整理

3.3 烧焦周期评估

根据裂解炉设计烧焦条件及新炉管理论预期值(烧焦周期预期90天/次)对重油炉和轻油炉的新炉管进行随机抽选(标定炉管)并进行了一个烧焦周期的数据跟踪,分别收集文丘里处绝压比、特定炉管表面温度(TMT)、废热锅炉(SLE)出口温度三个烧焦必要参数变化,验证新炉管的理论预期合理性。

3.3.1 绝压比

由炉管文丘里前后绝压比计算[2]见式(1):

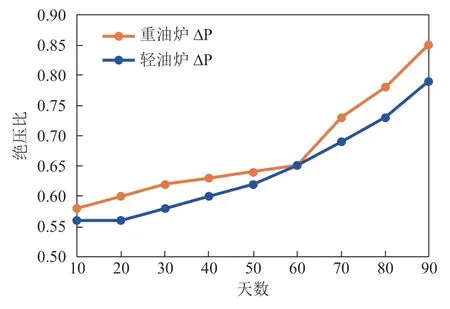

其中,ΔP为文丘里处绝压比;P大为标准大气压,kPa;P1表为文丘里后表压,kPa;P2表为文丘里前表压,kPa;每10天跟踪记录一次,见图3。

图3 绝压比变化情况

通过图3数据可以看出,重油炉运至第90天时文丘里处绝压比达到0.853,接近设计烧焦条件(绝压比≤0.9),认为重油炉运行达到末期;轻油炉在第90天时文丘里处绝压比为0.795,尚有可操作空间。

3.3.2 废热锅炉(SLE)出口温度

根据裂解炉线性套管废热锅炉设计形式,重油炉为2根炉管共用1个SLE形式,轻油炉为1根炉管共用1个SLE形式,收集上述标定炉管对应SLE出口温度数据变化情况,变化趋势见图4。

图4 SLE出口温度变化情况

通过图4数据显示,在裂解炉运行至第90天时,重油炉废热锅炉出口温度为478 ℃,轻油炉废热锅炉出口温度为416 ℃,均低于裂解炉设计烧焦条件(重油炉:≤675 ℃;轻油炉:≤450 ℃)。

3.3.3 炉管表面温度的检测(TMT)

保持裂解炉相对稳定的裂解条件和裂解温度,对标定炉管进行上行管表面测温,测温情况见图5。

通过图5数据可以看出,前50天温度变化不明显,后期标定炉管的TMT值出现明显涨幅,表明炉管内壁成焦量增大,焦层厚度增加,热阻随之增加,强化元件破坏滞留层的效果变差,且轻油炉管TMT值涨幅略高于重油炉管TMT值。但在第90天时二者温度均未达到裂解炉设计烧焦条件(炉管表面温度TMT≤1 125 ℃)。

图5 炉管表面测温情况

综上,在90天的数据收集中发现,只有重油炉文丘里处绝压比值接近烧焦条件,其它参数均未达到烧焦要求,表明轻油炉还有一定的运行空间。

4 烧焦期间耗能及经济效益对比

4.1 耗能对比

裂解炉运行至第90天(第1个运行周期)时工艺上进行了烧焦操作,烧焦工艺条件按工艺数据表控制,烧焦结束标志以裂解炉出口红外在线分析数据(CO2+CO≤2 000 ppm)为准。烧焦期间耗能统计数据与原炉管数据对比见表5。

由表5数据可知,新炉管更换后,烧焦时长减少2.2 h;蒸汽、工业风量均出现大幅降低;重油炉燃料气量单次烧焦节省4.92 t,轻油炉燃料气量单次烧焦节省4.74 t;超高压蒸汽自产量受燃料气耗量降低影响,两种炉型均出现不同程度下降情况,锅炉给水消耗量相应降低。

表5 烧焦数据对比

4.2 经济效益对比

更换新炉管后所产生的经济效益主要体现在烧焦次数减少和单次烧焦费用降低两个方面。单台炉烧焦需要消耗费用[3]为:(燃料气量×单价+工业风量×单价+稀释蒸汽量×单价+脱盐水量×单价-超高压蒸汽量×单价)×烧焦时间。原炉管单次烧焦费用约为47.9万元,新炉管单次烧焦费用约为45.2万元。根据原炉管运行周期为60天,新炉管运行周期为90天计算,7台裂解炉每年可节省烧焦14次,共计节省费用746.2万元/年。

5 结论

新型强化传热炉管通过增加强化传热元件改善了炉管内物流的流动状态,有效降低炉管表面温度,传热效果增强,节省了燃料气消耗,在一定的裂解温度下,裂解炉拱顶温度降低,烟气量减少,起到了减排的效果。新炉管的使用提高了主要产品的收率,对增加装置的加工能力和经济性起到积极作用。通过标定,裂解炉运行周期较普通炉管大幅延长,烧焦次数的减少不仅提高了装置的运行稳定性,还降低了装置的运行成本,经济效益可观。随着装置的长周期运行,新炉管的使用可以显现出裂解炉操作的灵活性和可优化性。