原料组分及性质对柴油加氢精制反应的影响

杨忠敏

(中国石化股份有限公司天津石化分公司,天津 300271)

“3#柴油加氢装置”是2014年某石化分公司为满足柴油质量升级需要所建立的一套200万t/a柴油加氢装置[1]。以直馏柴油、焦化柴油、焦化石脑油、催化柴油、脱硫抽提石脑油、航煤等混合油为原料,经催化加氢脱硫、脱氮、烯烃饱和等一系列反应生产满足国Ⅳ或国Ⅴ排放标准的精制柴油、石脑油以及低凝柴油。

加氢装置具一定灵活性,原料性质范围广。反应部分进行程度及操作调整对后部流程产生决定性影响,主要影响因素除温度、压力外还有原料组分及其性质。同时,不同原料来源组分及性质稳定对催化剂寿命、催化剂平均温度、氢耗量、产品产率与性质、反应器性能等装置操作具有很大影响。因此做好加氢装置中原料组分及性质稳定对反应部分影响的深入研究对装置长周期运行具有重要意义。

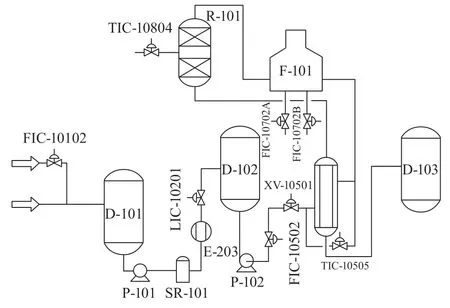

1 3#柴油加氢精制反应部分工艺流程

3#柴油加氢装置各股原料油自上游装置进入原料油缓冲罐(D-101)进行混合、脱水处理后经原料油泵P-101加压进入原料油过滤器(SR-101)进行脱金属、过滤以除去原料中大于25 μm的颗粒,再通过换热器(E-203)与精制柴油产品换热后进入原料油缓冲罐(D-102)。滤后原料油充分混合后经加氢进料泵(P-102)升压后送到反应部分。反应部分采用炉前混氢工艺,来自进料泵的原料油与循环氢压缩机输送的混合氢进行混合后经原料油/反应产物高压换热器(E-101)换热后,进入反应进料加热炉(F-101)加热升温后进入加氢精制反应器(R-101),在催化剂作用下进行加氢脱硫、脱氮、烯烃饱和等精制、改质反应[2]。反应产物经高压换热器(E-101)与混合原料油换热至200~230 ℃进入热高压分离器(D-103)进行气液相分离。流程如图1所示。

图1 3#柴油加氢精制反应部分工艺流程

2 主要工艺反应及反应条件

2.1 主要工艺反应

2.1.1 加氢脱硫反应(HDS)

原料油杂质中含硫化合物占比相对较高,其主要物质为硫醇、硫醚、二硫化物和噻吩等,因此为保证产品质量,需要在加氢条件下将它们转化为相应的烃类和硫化氢,从而把硫除去。[3]

脱硫反应释放的热量约为1 974 KJ/m3耗氢。脱硫是主要反应,因此对于反应器中总的放热来说,其释放的热量非常可观[4]。

RSR'+H2→R'SH+RH

R'SH+H2→R'H+H2S

硫醇加氢反应时,发生C-S键断裂:

RSH+H2→RH+H2S

硫醚:硫醚加氢反应时,首先生成硫醇再进一步脱硫,从而最终生成H2S进行脱除。

RSR1+H2→R1SH+RH

R1SH+H2→R1H+H2S

2.1.2 加氢脱氮反应(HDN)

原料中的含氮化合物主要为杂环化合物和非杂环化合物,经加氢后生成氨和烃类,但氮仅部分脱除。随后氨从反应产物中脱除,仅留下烃类在产品中。

非杂环化合物:非杂环氮化合物加氢反应时脱氮比较容易,如脂族胺类(RNH2):

R—NH2+H2→RH+NH3

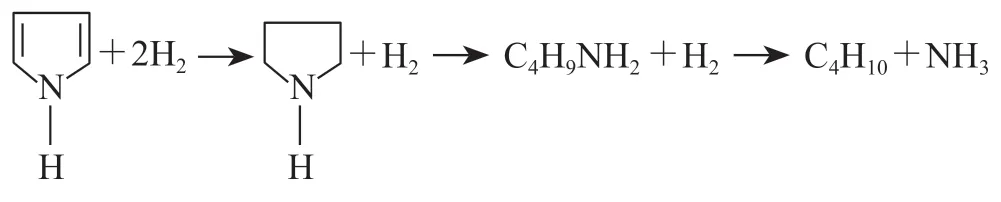

非碱性杂环氮化物(如吡咯):吡咯加氢脱氮包括五元环加氢、四氢吡咯中的C-N键断裂以及正丁胺的脱氮等步骤,反应原理如图2所示。

图2 吡咯加氢脱氮反应原理

2.1.3 烯烃饱和反应

烯烃饱和是加氢反应中进行得非常快的反应,而且几乎所有的烯烃都被饱和。烯烃加氢反应举例如下:

R-CH2CH=CH2+H2→R-CH2CH2CH3

2.2 柴油加氢精制反应条件及原料来源

3#柴油加氢装置工艺指标下控制反应系统压力范围在6.0~7.5 MPa,反应器入口温度≯360 ℃,出口温度≯400 ℃,床层温升≯70 ℃,反应炉(F-101)氧含量在2%~4%,负压在-20~80 Pa,反应系统具体压力及反应器出入口温度根据产品质量及实际操作情况进行实时调整。

原料调整前,3#柴油处理量为200 t/h,其中混合汽柴油原料中焦化汽柴油50 t/h由1#延迟焦化装置直供,常二线柴油60 t/h由2#常减压装置并入混合汽柴油线,共110 t/h左右;30 t/h催化柴油由天力罐区提供,剩余60 t/h原料油由柴油加氢罐区南罐补充。

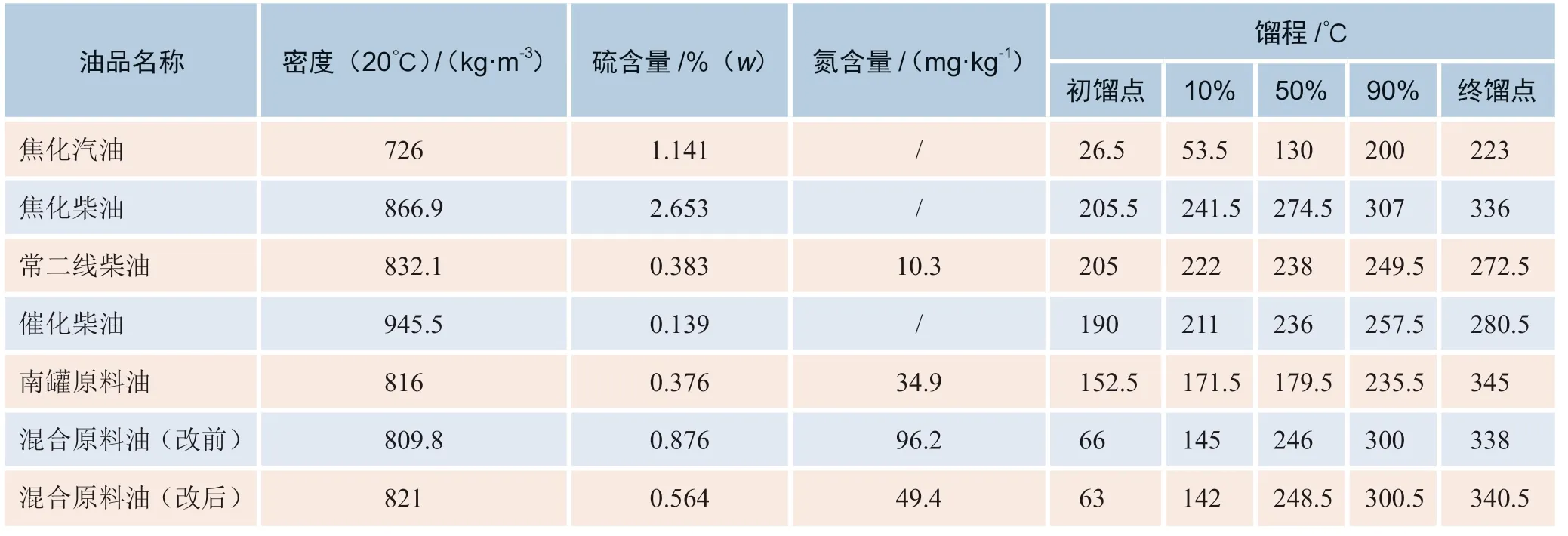

原料组分性质由表1可知。可看出焦化汽柴油较其它原料而言S含量较高(焦化汽油S含量约为南罐原料油的4倍,焦化柴油S含量约为南罐原料油的8倍)。在1#延迟焦化装置停工期间,为满足生产工况对处理量和原料配比及组分进行了调整,处理量由原来的200 t/h降至180 t/h;焦化汽柴油由原来的50 t/h降至10 t/h左右;剩余原料油由南罐补充。调整后的混合原料油中S含量降低约35%;N含量降低约48%;密度及馏程在调整原料组分前后无明显变化。借此机会,对混合原料油中焦化汽柴油供料量变化时所带来的反应影响和装置能耗进行了研究,最终提出一种满足柴油加氢装置生产工艺条件下的焦化汽柴油理想占比范围,为此类装置的节能降耗和优化调整提供了契机。

表1 原料组分性质

3 原料性质变化对反应部分的影响

3.1 反应温度变化

由于本装置有7路进料,分别为罐区柴油、混合汽柴油、1#航煤、催化柴油、脱硫抽提石脑油、2#3#航煤、3#蒸馏减一线柴油,目前除罐区进料线有控制阀可控外其它六路均为直供料,无法控制进料流量;且混合汽柴油流量受1#焦化装置液位影响,1#焦化装置液控阀开度过大或过小均会使其外送量频繁波动(0~150 t大幅波动)而导致3#柴油加氢装置进料流量不稳定,造成原料油缓冲罐(D101)、滤后原料油缓冲罐(D102)液位波动幅度较大,进而导致频繁调整压控阀开度,造成燃料气、氮气消耗增加。

同时D101液位波动显著影响进料流量波动,以致原料油缓冲罐配比不合理、界位过高、原料过滤器SR-101吹扫频繁等情况发生,严重时会造成原料油缓冲罐D-102液控阀在自动控制下开度波动过大,导致E-203原料换热器结晶甚至泄漏[5],影响产品质量及装置的平稳运行。

因此,2020年7月某石化炼油部在检修后将原料油缓冲罐(D-101)液控阀投入自动串级控制,液位稳定控制在58%左右,以保证装置原料性质稳定。

在原料油缓冲罐(D-101)液位未进行稳定控制时,由于手动操作导致原料油缓冲罐(D-101)液位波动,大幅度影响进料流量波动,以致原料油缓冲罐配比不合理、界位过高;除此之外,原料在反应过程中经常反应不完全进而反应器出入口温度、总温升不稳定,忽高忽低。当原料性质稳定时,可发现在维持反应器(R-101)入口温度稳定时,反应器总温升以及一、二床层温升基本维持不变,其变化情况通过TIC-10804观察得出。

3.2 装置耗氢以及系统压力

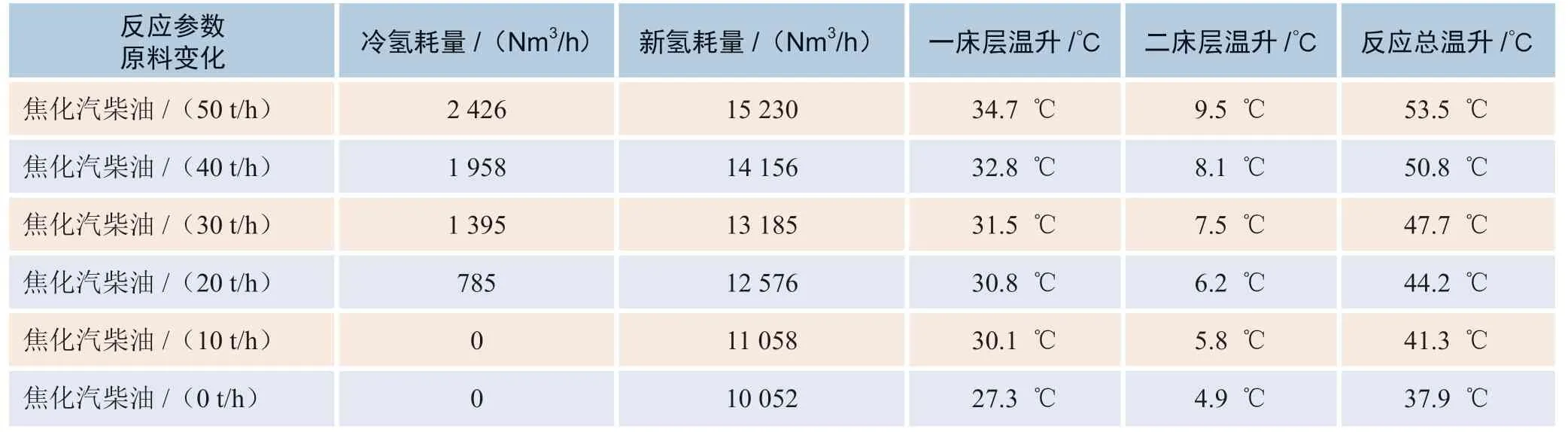

3#柴油加氢装置反应器第一床层主要发生脱硫、脱氮以及烯烃饱和等反应,第二床层主要发生深度加氢裂化反应。反应放热主要集中在第一床层,且含硫化合物(硫醇、硫醚)的理论耗氢量为12.5 Nm3/m3,含氮化合物(吡啶、吡咯)的理论耗氢量为53.7 Nm3/m3。由于焦化汽柴油进料量因1#焦化装置停工而不得不由50 t/h降至10 t/h,为满足装置生产工况,所需的部分焦化汽柴油供料量由罐区的直馏柴油代替;因焦化汽柴油所需的耗氢量远高于直馏柴油[6],此时可观察到耗氢量明显下降。当原料性质趋于稳定时,反应器的一床层、二床层以及总反应温升保持一个较低的水平且反应器出口温度趋于稳定,温升变化及出口温度可由图3流程中的温升测量仪表及TT-10806进行实时监测。在直馏柴油逐渐代替焦化汽柴油进料的过程中,对急冷氢、新氢耗量以及反应器温升的变化数值进行了统计,详见表2,可验证上述变化趋势。同时由表2中二床层温升变化的趋势可以看出,随着反应温升的逐渐降低,二床层所不希望发生的加氢裂化反应深度将逐渐降低,同时也起到了延长催化剂使用寿命的作用[7]。但当焦化汽柴油全部由直馏柴油代替时,反应温升偏低,同时也会造成燃料气用量的增加,即使氢气用量减少,也会产生氢气流量低报、压缩机低负荷高耗能的现象[8],因此焦化汽柴油进料量在此时加工量为180 t/h的工况下不建议低于10 t/h。当反应部分耗氢量趋于稳定时,新氢由管网进入装置的补充量也稳定于11 000 Nm3/h左右,因此减少了新氢压缩机的调整频次,从而起到保护目的。此外,加氢装置系统压力的调整主要依靠新氢机通过一、二级压缩系统对氢气进行做功压缩来实现,因此氢气进装置流量稳定即维持系统压力稳定。可看出当反应深度达到满足产品质量合格条件时,由直馏柴油代替焦化汽柴油以尽量减少原料油中焦化汽柴油的比例来降低反应深度以及耗氢量可行。最终由上述操作调整带来的反应参数、装置负荷调整以及综合能耗变化计算出一个焦化汽柴油在混合原料油中适宜占比,为5.6%~11.1%,但具体比例还需根据不同加氢装置以及此时的工艺指令进行选择。

表2 原料组分变化时部分参数变化

3.3 装置能耗

反应部分对于装置能耗的影响主要体现在燃料气、氮气等方面,当氮气和燃料气由管网进入装置后进行各罐体、塔顶的压力控制,此外燃料气还用于提供装置所需加热炉、重沸炉燃烧热量。为实现节能降耗,特将原料油缓冲罐液位-进料流量设置为自动-串级控制,从而保证了原料油缓冲罐液位的平稳、混合原料油比例组分的稳定,减少了缓冲罐压控阀调整的频率,进而节省了用于罐体压力消耗的氮气和燃料气用量,并且通过降低焦化汽柴油所占混合原料油比例实现混合后原料油进入反应器能够充分反应并维持较理想的反应温升和稳定,最终通过调节加热炉主火嘴控制阀和现场手阀,以同时能满足安全生产条件(燃料气主火嘴联锁值为P≤0.01 MPa,一取一)和反应温度为标准的较低开度来达到节省燃料气的目的。采用以上措施后,对近半年来3#柴油加氢装置的燃料气和氮气消耗量进行了统计对比,发现所用公用工程中降低的氮气、燃料气用量分别为5 Nm3/h、100 Nm3/h。按照当期氮气价格为0.6元/立、燃料气价格为932元/吨,计算可得出节约效益为:

节约效益=节约氮气量×氮气价格+节约燃料气量×燃料气价格=(5×24×150)×0.6/10 000+(100×24×150×0.000 4)×932/10 000=14.5万元

4 结论

通过调整焦化汽柴油进料流量,研究焦化汽柴油不同流量下占比带来的参数变化,探索出一个反应参数较佳、利于催化剂保护、装置综合能耗较优时的混合原料油中焦化汽柴油的理想比例,建议范围为5.6%~11.1%。改进措施落实后,装置的综合能耗由14.53千克标油/吨降低至13.46千克标油/吨,下降1.07千克标油/吨,自控率提高了1.7%,并保证了原料油缓冲罐液位平稳、原料油组分稳定,便于生产操作,减少缓冲罐压控阀调整频率,为装置的节能降耗和优化调整提供了依据:

(1)反应系统具体压力及反应器出入口温度根据产品质量及实际操作情况进行调整,较优反应参数下压力控制范围在6.2~6.4 MPa、反应器出入口温度分别控制在320~330 ℃、365~370 ℃,反应器床层总温升控制在40~45 ℃。

(2)当反应深度达到满足产品质量合格的条件时,可以通过由直馏柴油代替焦化汽柴油的做法尽量减少原料油中焦化汽柴油的比例来降低耗氢量和反应深度。综合对比下,当焦化汽柴油占比范围在5.6%~11.1%时更利于装置的生产操作和催化剂保护。

(3)原料油缓冲罐液位波动大幅影响进料流量波动时,会导致原料油缓冲罐配比不合理、界位过高、原料过滤器SR-101吹扫频繁等情况发生,严重时会造成原料油缓冲罐D-102液控阀在自动控制下开度波动过大,导致E-203原料换热器泄漏,影响产品质量及装置的平稳运行。

(4)原料性质稳定时,可发现在维持反应器(R-101)入口温度稳定时,反应器总温升以及一、二床层温升基本维持不变,但应尽量保持较低入口温度以保护催化剂。

(5)反应程度变化不激烈时氢气用量波动不会太大以及可减少对压缩机的调整进而维持反应系统压力的稳定,但新氢量较低时会产生压缩机低负荷高能耗的影响。

(6)原料性质稳定对装置的节能降耗尤其是对于燃料气和氮气的节约用量有明显的效果,因此要基于装置生产工况选择较为合适的原料配比。