密集烤房倾斜旋转式装烟机设计与试验*

张小亮,李生春,钟仁杰,谢守勇,刘军,刘凡一

(1. 西南大学工程技术学院,重庆市,400715; 2. 重庆市中烟工业有限责任公司黔江卷烟厂,重庆市,409000;3. 丘陵山区农业装备重庆市重点实验室,重庆市,400715)

0 引言

烤烟是我国重要的经济作物之一,已形成模式化生产[1]。密集烤房烘烤具有装烟量大,省工、节能,专业化烘烤程度高等特点[2-4]。在装烟方式方面,浦秀平等[5-8]研究发现,以梳式烟夹夹持烟叶烘烤的效益较好,且编烟效率高。烟夹上炕是烤烟烘烤中一个非常重要的环节,但目前国内可用的机具很少,仍停留在人工装烟,其劳动强度大,生产成本高,严重制约烟草产业机械化发展[9-13]。

国内外学者对密集烤房装烟装置进行了广泛的研究,Long[14]研制出一种田间成熟鲜烟叶采收机械和与之配套的箱式装烟设备,利用机械夹子把装烟设备夹紧举升并输送进烤房,大大提高了烟叶从采摘到烘烤的机械化水平;彭才望等[15]设计了一种平行四边形载烟装置,烟夹位于左右两悬臂上,液压推杆使其一边移动,实现烟夹倾斜并完成装烟,但由于装置过宽,存在与墙壁干涉的问题;谢守勇等[16]设计了一种载烟杆旋转机构烤烟上炕装置,采用长杆支撑烟夹,三个锥齿轮配合实现载烟杆倾倒并自转90°,解决了烤烟上炕的问题;聂威等[17]设计发明了一种移动式烟夹举升机,通过下立杆与中立杆的相对运动,实现烟夹的提升,但烟夹进入烤房和上过程中容易与墙面发生碰撞。董梅等[18]设计了一种烟夹抓取机构,气缸驱动滑块往复运动实现夹板的夹持部张开或夹持状态,在烟夹水平方向实现装卸,烟叶损失率低,但每次只能装一杆烟,效率低,且容易掉烟。目前大部分装烟机存在作业效率低,烟叶损伤严重,一层装烟难等问题。

基于此,本文参照《烤烟烘烤技术规程(GB/T 23219—2008)》及鲜烟叶物理特性[19],提出了一种托举式装烟方法,设计了一种倾斜旋转式装烟机,确定了关键部件的结构参数,加工了物理样机并进行装烟试验,以验证设计的合理性及实现烟叶烘烤环节中“减工降本、提质增效”,为后续烤房装烟机研制和优化提供参考。

1 整机结构与技术参数

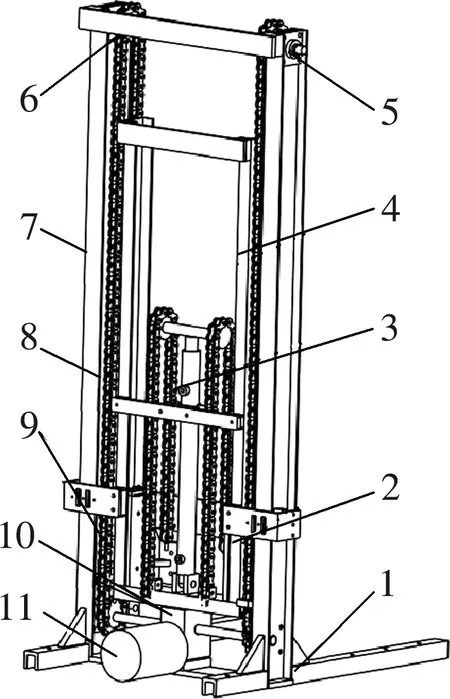

本文研制的密集烤房倾斜旋转式装烟机主要由动力平台、升降装置、水平移动装置、倾斜旋转装置组成,其中倾斜旋转装置由倾斜机构和旋转机构组成,可一次性完成烟夹抓取、输送、上炕等作业,结构如图1所示。

图1 装烟机结构图

作业时,将已编好烟的烟夹放至旋转机构中的载烟板上,倾斜机构动作,使得右边旋转机构向前移动一定距离,烟夹倾斜;在装烟机进入烤房时,水平移动装置使得烟夹位于烤房正中,当装烟机运动至装烟位置,升降装置动作,使得烟夹上升至烘烤架上方10 mm处,烟夹通过倾斜机构回移至水平位置,升降装置下降20 mm,烟夹成功放至烘烤架上;旋转机构动作,载烟杆绕竖直方向旋转90°(自转),倾斜旋转装置回落至动力平台表面,载烟杆与烟叶脱离,整机退出烤房,装烟完成。其中在第1层装烟时,旋转机构先驱动载烟杆自转90°,再向水平方向倾倒90°(公转),此时倾斜旋转装置位于烟叶下方,装烟机退出时与烟叶无干涉。

2 关键部件设计

2.1 升降装置

2.1.1 结构设计

升降装置是由第一级链轮链条提升机构和第二级液压油缸举升机构组成,实现烟夹沿竖直方向上下移动,使其到达各层烘烤架,其主要由底座、链条、门架、油缸等组成,具体结构如图2所示。

图2 升降装置结构示意图

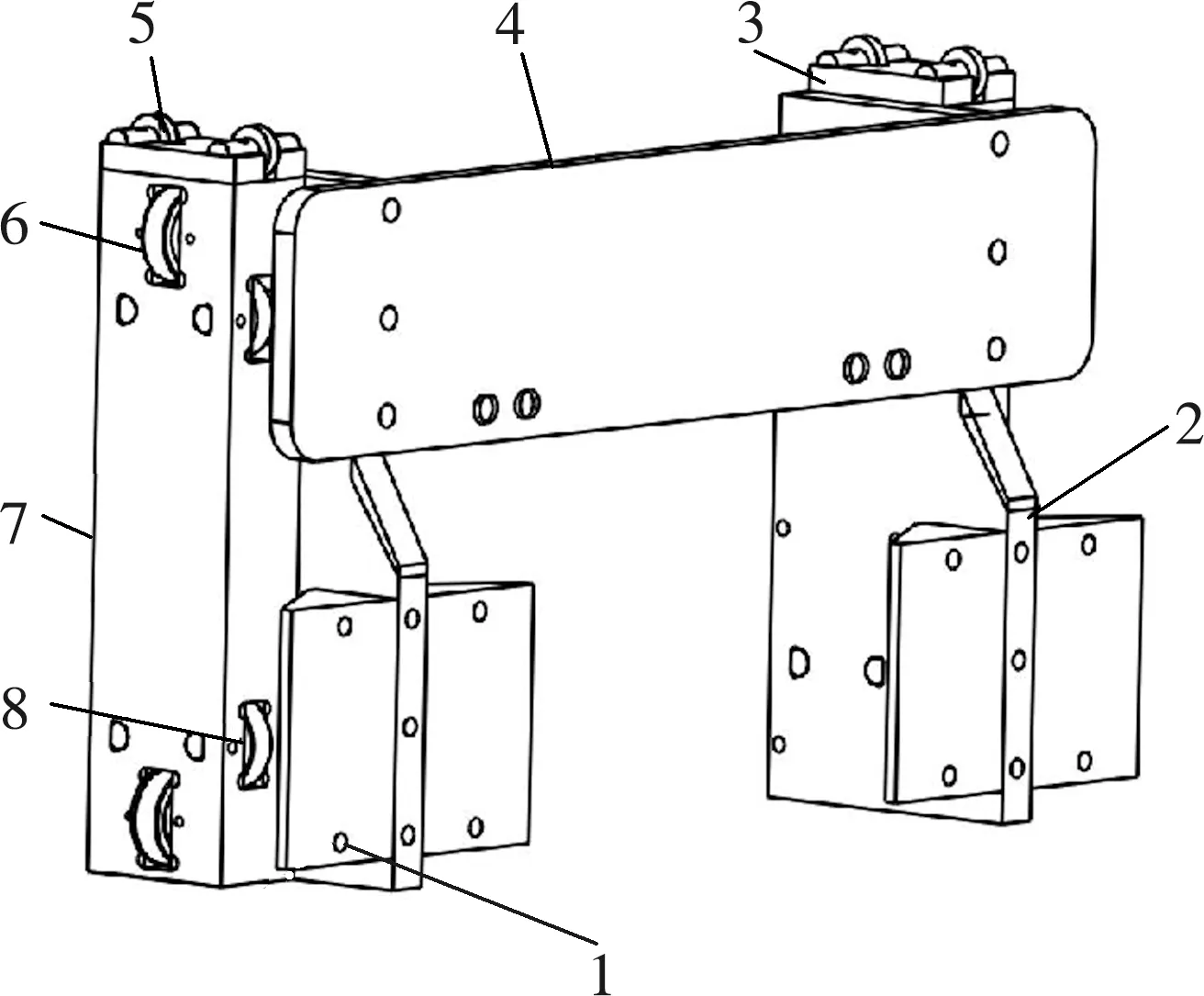

链轮链条提升机构由直流无刷电机、蜗轮蜗杆减速器、链轮、链条、门架等组成,可提升高度1.2 m,蜗轮蜗杆减速器实现链轮自锁,保证烟夹稳定保持某一高度;液压油缸举升机构由油缸、动力单元、链条、U型架及滑动机构组成,举升0.5 m,滑动机构通过滚动轴承沿U型架移动,摩擦小且定位精度高,结构如图3所示,两级升降装置之间通过4个轴承限位机构连接,保证链轮链条提升机构提升作业时,油缸举升机构保持稳定且不偏移。

图3 滑动机构示意图

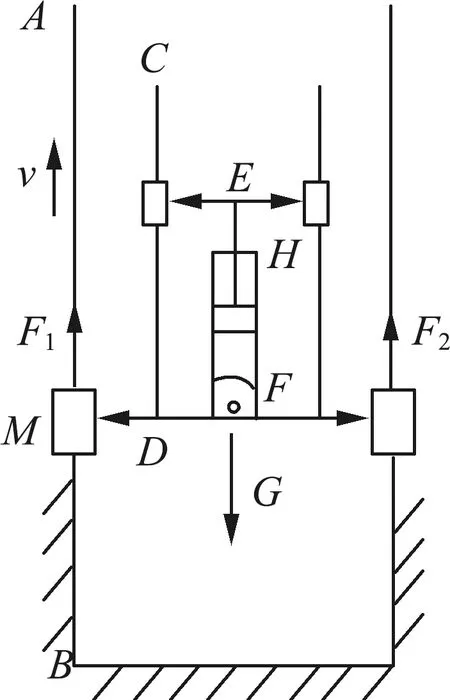

2.1.2 机构分析及参数确定

为确定升降装置结构参数,对升降装置进行机构分析,其机构简图如图4(a)所示,GZSM-06-02型密集烤房长为8 m,宽为2.7 m,高为3.2 m,其装烟示意图如图4(b)所示,其第一层烘烤架高h1为1 300 mm,第三层高h2为2 900 mm,烤房内高h3为3 300 mm,烤房单仓宽度为1 270 mm,烟夹与烟尖之间最大距离g为780 mm,烟尖与地面之间距离为520 mm,梳式烟夹长度为1 320 mm,宽度为115 mm。

根据鲜烟叶烘烤技术要求以及装烟机作业时与烤房无干涉,其装烟机各杆件需满足

(1)

装烟高度需满足

(2)

两级升降装置本身结构需满足

(3)

式中:lAB——门架高度,mm;

lCD——U型架长度,mm;

c——载烟杆长度,mm;

e——水平移动装置距动力平台端面长度,mm;

i——小车高度,260 mm;

x——油缸行程,mm;

y——链条移动距离,mm。

其中lAB=585+y,将已知数据代入式(1)、式(2)和式(3),可得链条移动距离y=1 495 mm,油缸行程x=500 mm,门架高度lAB=1 858 mm,U型架长度lCD=1 330 mm,载烟杆长度c=650 mm,水平移动装置距动力平台端面长度e=153 mm。

(a) 升降装置动力学分析 (b) 密集烤房装烟示意图

按烤烟烘烤环节效益与成本要求,举升作业平均所需时间为10 s,链条移动距离y=1 495 mm,垂直方向平均移动速度v=0.19 m/s,载烟时,油缸举升机构、水平移动机构、倾斜装置、旋转装置及鲜烟叶烟夹总重150 kg,故所需拉力F1=F2=750 N,其离心力引起的拉力FC和悬垂力Ff忽略不计,故拉力F1等于紧边拉力,链条许用安全系数n=4~8,即F许=0.75×8=6 kN,故选用10A链条,抗拉载荷为21.8 kN,节距P=15.875,滚筒最大外径d1=10.16。

链的平均速度[20]

(4)

链轮分度圆直径d、齿顶圆直径da为

(5)

考虑到链轮链条传动存在振动,故链轮齿数选择大一些,z=15,将数据代入式(4)、式(5)得链轮转速n=39 r/min,链轮分度圆直径d=90 mm、齿顶圆直径da=102 mm,满足安装尺寸。为了满足升降装置在举升过程中稳定和自锁功能,减速器选择NRV50蜗轮蜗杆减速器,减速比为90,其电机输入转速为3 000 r/min,功率为1 kW。

2.2 水平移动装置

2.2.1 结构设计

考虑到烟夹在运输和升降过程中与墙面、门架及烘烤架的干涉,提出了一种水平移动装置,由丝杆螺母机构、光轴滑块机构、载物板、货叉等组成,如图5所示。

图5 水平移动装置示意图

作业时,电机将动力输出,经丝杆螺母机构,载物板和货叉在螺母的带动下沿光轴滑动,使得烟夹移动,保证烟夹处于烤房正中,避免与墙面等干涉,上部光轴因承受较大剪切力,采用“2+1”布置方式,即丝杆螺母机构上方布置两根光轴、下方布置一根,避免上部因巨大剪切力而变形,选用直径20 mm镀铬硬轴,光轴固定座采用整体式设计和三段式安装,通过螺栓与水平装置连接板连接,有效解决因悬臂载物方式引起板件变形问题。

2.2.2 参数确定

考虑到烟夹在前进方向具有一定速度,故烟夹左右移动速度不易过小,以免运动中与门架或墙面碰撞,移动速度选为100 mm/s,所选择的丝杆直径为16 mm,导程为10 mm,此时驱动电机为440 r/min,额定扭矩为1.2 N·s。由于货叉采用悬臂梁式,水平段受弯矩和剪力,垂直段受弯矩和剪力,最大弯矩在悬臂根部,此截面的最大正应力[21]

(6)

叉尖的挠度

(7)

式中:P——货叉的计算载荷,N;

DH——载荷中心距,mm;

W——抗弯截面模量,W=d2b/6,mm3;

F——货叉垂直段截面积,F=bd,mm2;

[σ]——40Cr钢许用应力;

Q——载物重力,N;

K1——动载荷系数,1.2;

K2——偏载系数,1.3;

E——40Cr钢弹性模量,E=205.8×105N/cm2;

I——货叉截面惯性距,I=a3b/12。

其中端面尺寸为d×b=6 mm×230 mm,DH为300 mm,Q为1 300 N,40Cr钢的屈服强度σa为539 MPa,[σ]=σa/1.7=317.06,将以上数据代入式(6)和(7)中,得σmax=221.12 MPa<[σ],fE=0.6 cm<[fE],所设计货叉满足强度和刚度条件。

2.3 倾斜旋转装置

2.3.1 结构设计

针对密集烤房与烟夹结构特点,设计了由锥齿轮组、载烟杆、直线滑轨机构等组成的倾斜旋转装置,如图6所示。

图6 倾斜旋转装置结构示意图

作业时,副电机驱动转轴旋转,使主、从动锥齿轮等构成的旋转机构动作,如图7所示,联轴器带动载烟杆绕竖直方向自转90°,保证装完烟后,倾斜旋转装置在下降过程中对烟叶无刮伤;主电机驱动空心轴旋转,带动槽型保持架绕锥齿轮壳体旋转,使得载烟杆公转90°,载烟杆倾倒处于水平,倾斜旋转装置位于烟叶下部,整机顺利退出烤房。旋转机构与滑块连接,在直线导轨上移动,实现烟夹倾斜,如图8所示。

图7 旋转机构结构

图8 烟夹倾斜分析图

考虑到载烟过程中,烟夹保持稳定且不脱落,采用蜗轮蜗杆减速器锁住槽型保持架,并通过回正限位挡板进行固定,装置初始位置均有相应接近开关确定。载烟杆采用T形和L形布置方案,将中间两载烟杆合成T形,两端采用L形,在载烟质量和数量(3杆烟)不变的情况下,载烟杆和旋转机构由12个变为8个,大大减轻装置质量和体积,载烟杆选用空心圆管,降低旋转过程中对烟叶的损伤。主、副电机安装靠近水平移动装置,且副电机输出轴中心线与蜗轮蜗杆减速器输出轴中心线为同一直线。

2.3.2 参数确定

结合倾斜旋转装置工作状态,为保证左右两侧载烟杆在倾倒和回正过程中无干涉,其联轴器两轴线距离d2满足

(8)

式中:d0——烟夹之间距离,mm;

D1——载烟杆直径,mm;

d2——载烟杆与锥齿轮连接轴两轴线距离,mm。

已知d0取值范围为30~60 mm,D1为固定值20 mm,代入式(8)可得d2取值范围为10~20 mm,为避免烟杆对烟叶的损伤,d2取值13 mm,则联轴器宽度取28 mm,长度取40 mm。

以主、从动锥齿轮总体积最小为优化目标,以锥齿轮强度、应满足最小齿数及最小模数等条件作为约束函数,利用Matlab中的遗传算法设计锥齿轮[22],得在从动锥齿轮转速为25 r/min、齿数比为1、主动锥齿轮传递扭为0.3 N·m、轴交角为90°时的锥齿轮相关参数,此时模数为1.5,齿数z1为20,齿宽为9 mm,由此求出锥齿轮组壳体内宽为58 mm,壳体上端面到转轴轴线距离为25 mm。

为保证烟夹能进入烤房,烟夹需倾斜一定的角度,在电动推杆的作用下,AB端以水平速度ν匀速前进,并绕O旋转(载烟板与烟夹另一端在O点处相对固定),一段时间后运动至A′B′C′D′处,此时烟夹水平距离小于1 270 mm。

为保证烘烤架上的烟夹之间距离相等,故直线导轨长度与旋转机构安装板长度相等,旋转机构安装板与滑块安装位置需满足

(9)

式中:b2——烤房内左右两烘烤架端面之间距离,mm;

l0——烟夹长度,mm;

l1——滑块距旋转机构安装板端面距离,mm;

l2——烟夹水平移动距离,mm;

d——右旋转机构安装板之间距离,mm;

α——烟夹倾斜角度,(°)。

将已知条件代入式(9),得α≥22.5°,为有较好的装烟效果,α取23°,l1为326 mm。

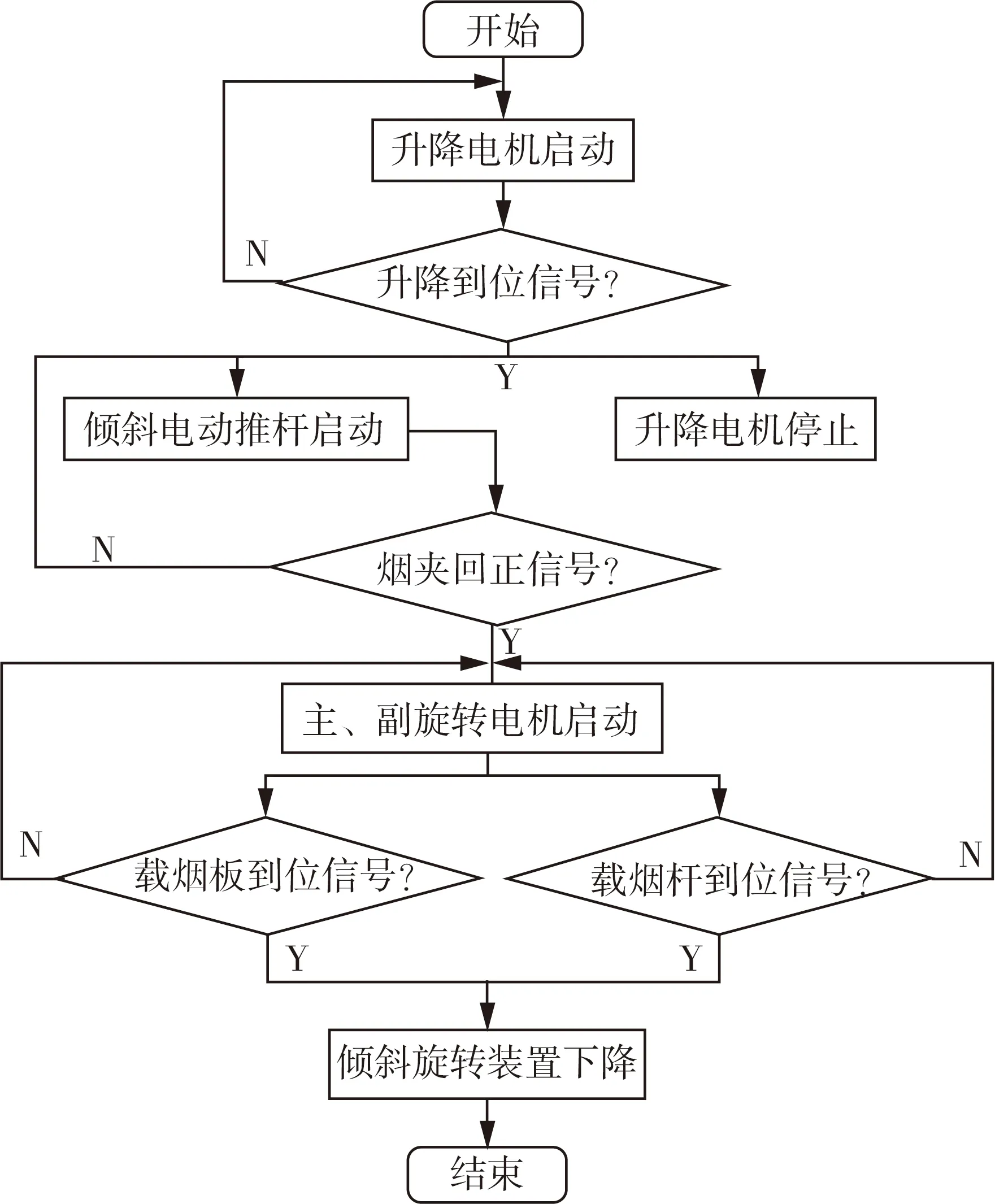

2.4 控制系统设计

针对密集烤房可倾斜式装烟机连续作业特点,装烟机各驱动电机和液压油缸根据PLC信号控制启停,控制系统包括硬件和软件两部分。硬件主要由PLC控制器、限位开关、接近开关、直流电机、继电器等组成,如图9所示。

图9 控制系统硬件组成

根据装烟机中电机的数量结合作业需要,选用FX3U40MT型6轴PLC控制器;LJ12A3-2-Z/BX型常开接近开关,检测距离4 mm;5840-31ZY型直流减速电机,转速12 r/min;5D300GN-CC型直流电机,转速1 800 r/min;BM1418ZXF型永磁直流电动机,电压48 V;EDA60型电动推杆,速度60 mm/s。

采用编程软件GX Works2根据装烟机工作原理及各装置的作业顺序编写控制系统程序,实现对装烟过程的控制,控制程序流程如图10所示。

图10 控制程序流程图

3 装烟试验

2021年8月24日进行样机烤房装烟试验,烤房为GZSM-06-02型卧式密集烤房,梳式烟夹规格为长1 320 mm×115 mm,试验烟叶为云烟87,编烟后烟夹平均重量为14 kg,腰叶平均长度为780 mm,烟夹两侧烟叶宽度为254 mm。为验证倾斜旋转式装烟机的作业效果,采用本课题组研制的第一代往复移动式装烟机进行装烟对比试验,装烟试验如图11所示。

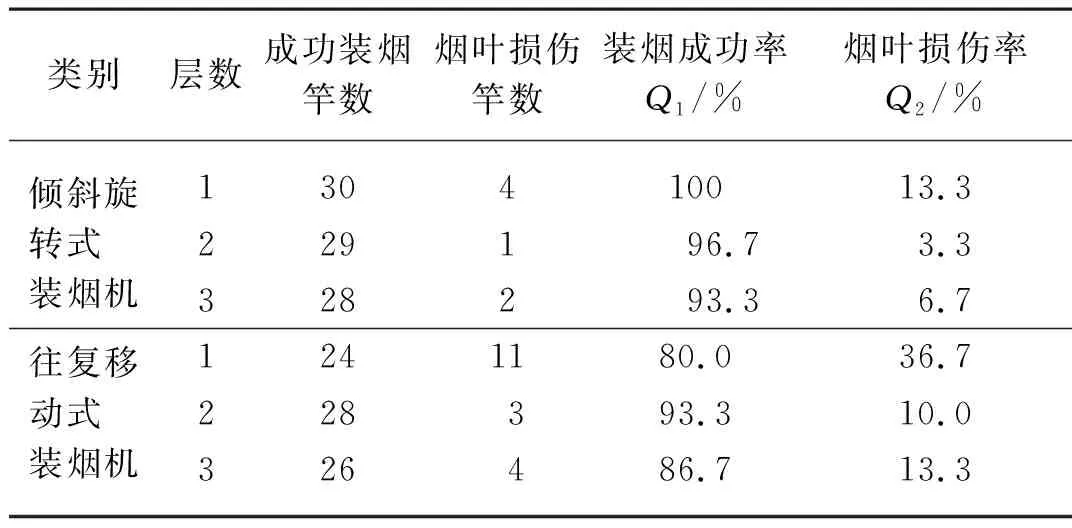

依据密集烤房烘烤技术要求及装烟机工作原理,以装烟成功率Q1、烟叶损伤率Q2作为装烟效果的评价指标,计算公式如式(10)~式(11)所示。

(10)

(11)

式中:M——烟夹总竿数,竿;

N——成功装烟数,竿;

W——装烟后叶片损伤数大于4的烟夹竿数。

GZSM-06-02型卧式密集烤房为3层,在每层各进行1组装烟试验,每组试验10次(1次装3竿烟),测试装烟机在不同层的工作性能。试验过程中记录成功装烟数、烟叶损伤数,并计算对应评价指标。装烟试验结果如表1所示。

(a) 物理样机 (b) 倾斜旋转装置

表1 装烟试验结果Tab. 1 Prototype test effect parameter table

分析表1可知,倾斜旋转式装烟机作业效果良好,倾斜旋转装置能够顺利完成装烟动作,且烟叶损伤率低。装烟机进入烤房时与墙面无碰撞,升降过程中,烟夹稳定,在倾斜机构动作时,烟夹很少有掉落的情况,装烟完成后装置下降过程中,载烟板对烟叶无明显刮伤。第1层装烟时,倾斜旋转式装烟机烟叶损伤率为13.3%,其主要原因为载烟杆倾倒时对烟叶的损伤,但远低于往复移动式装烟机烟叶损伤率,进一步验证了倾斜旋转装置设计的合理性。对表1中倾斜旋转式装烟机3层装烟的成功率、烟叶损伤率求平均值,分别为96.7%、7.8%。

4 结论

1) 为降低密集烤房鲜烟叶人工装炕的劳动强度,本文根据密集烤房、梳式烟夹的结构特点和鲜烟叶的物理特性,提出了托举式装烟的方法,同时研制了一种倾斜旋转式装烟机。该装烟机机主要由动力平台、升降装置、水平移动装置、倾斜旋转装置及PLC控制系统组成。升降装置采用两级升降的方式,有效降低了整机的高度和通过性;通过采用锥齿轮旋转机构使得载烟杆自转同时公转90°,从而实现下层烟叶的装炕。

2) 进行了关键部件设计以及工作过程分析。分别对升降装置、倾斜旋转装置和水平移动装置进行了相关参数的计算,确定了升降装置链轮转速为39 r/min,载烟杆长度为650 mm,载烟杆与锥齿轮连接轴两轴线距离为13 mm,锥齿轮齿数为20,烟夹倾斜角度为23°,货叉端面尺寸为6 mm×230 mm。

3) 在密集烤房分别进行上、中、下层装烟试验,重复记录30组试验取平均值得装烟成功率为96.7%,烟叶损伤率为7.8%,然后与往复移动式装烟机进行实际烤房装烟对比试验,得往复移动式装烟机装烟平均成功率为86.7%,烟叶平均损伤率为20.1%,通过试验发现,倾斜旋转式装烟机作业性能和装烟效果优于往复移动式装烟机,同时验证了该倾斜旋转式装烟机理论分析与设计的准确性及合理性。