拉杆泵受力分析及现场应用

宋增彬(大庆油田有限责任公司第四采油厂)

近20年来,受采出液含水率、井况等因素影响,油田的抽油机井杆管偏磨状况日趋严重。在抽油杆上安装一定数量的尼龙扶正器,可以避免抽油杆与油管直接接触,起到了一定的防护作用。但是,由于扶正器窜位、磨杆、失效等原因,抽油杆因偏磨断裂、油管磨漏等因素仍然是油田检泵作业的主要因素之一[1]。2016—2020年因偏磨检泵数据见表1。

表1 2016—2020年因偏磨检泵数据Tab.1 Eccentric wear inspection pump data from 2016 to 2020

此外,抽油杆上的扶正器在生产时与采出液的相对位移中所形成的阻力,一方面会增加单井举升能耗,另一方面会加剧杆柱与管柱的摩擦。因此,尝试应用拉杆泵,不但可取消抽油杆扶正器,还可减缓杆管偏磨。

1 拉杆泵

抽油杆的偏磨,主要发生在抽油机生产动作的下冲程过程中。通过杆柱受力分析,杆柱下冲程所受到的阻力,是杆、管偏磨的一个必要因素,阻力越大,偏磨越严重,杆柱受力中和点越上移,偏磨段也越长。应用拉杆泵,利用拉杆泵工作时对活塞(杆柱)额外产生的下拉力,减小(抵消)杆柱下冲程中受到的阻力,理论上是可以减缓杆、管偏磨的。

1.1 拉杆泵的原理

拉杆泵是一种整筒式抽油泵,它的活塞、固定阀结构与常规抽油泵不同。拉杆泵的活塞底端连接一根拉杆,通过泵的环形固定阀伸出泵筒。拉杆具有一定的长度,以保证拉杆泵活塞在上下冲程时,拉杆始终能够穿过泵的环形固定阀,一端外漏于泵筒外部。

拉杆泵除了拉杆、环形固定阀之外,与常规整筒泵一样,由活塞、泵筒、拉杆、泵配件组成,其中泵配件分为上游动阀、拉杆连接头和环形固定阀。拉杆泵结构见图1。

图1 拉杆泵结构Fig.1 Rod pump structure

1.2 拉杆泵的受力分析

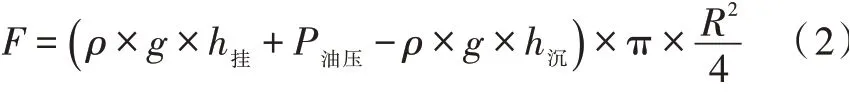

假设有一个密闭容器,内部装满液体,中间有一个隔断,将密闭容器分为上下两部分。一根直径与液体同比重的柱子穿过隔断,与隔断接触位置无摩擦且密封。当上下两部分的压力不同,高压为P1,低压为P2时,柱子受到一个合力F,方向由高压向低压。这个合力与两部分的压力差和柱子的过隔断的面积有关,与柱子的形状没有关系。即:

式中:F为合力,N;P1、P2为高压、低压,MPa。

拉杆泵在上冲程时,活塞游动阀关闭,环形固定阀打开。此时的活塞可以简化成隔断,活塞上部的泵筒为高压区,活塞下部的泵筒为低压区。此时的拉杆泵工作状态与常规抽油泵无异。

拉杆泵在下冲程时,活塞游动阀打开,环形固定阀关闭。此时活塞上下端压力一致,可以把环形固定阀简化成隔断,泵筒内为高压区,泵外为低压区,拉杆为柱子。则拉杆受到一个合力,这个合力与拉杆直径、高低压区的压差有关。

按照油田抽油机井平均泵挂深度950 m、泵沉没度250 m、油压0.5 MPa来计算,则拉杆泵在下冲程时,拉杆对于活塞所产生的下拉力为:

式中:ρ为采出液密度,计算中取950 kg/m3;h挂为泵挂深度,m;h沉为泵沉没度,m;P油压为管柱内油压,MPa;R为拉杆直径,m。

现场试验中,应用拉杆泵拉杆直径为0.040 2 m,则可以计算出拉杆为活塞带来的下拉力为8 901.7 N,约908 kg。

通过计算和分析发现,拉杆泵的拉杆对活塞(杆柱)产生的下拉力与泵挂深度、泵沉没度、拉杆直径、流体密度、流压有关,前三者是主要因素。

1.3 拉杆泵拉杆下拉力的验证

拉杆泵在下冲程时,能够给予杆柱一个下拉力,如果这个下拉力完全抵消掉杆柱下冲程时受到的阻力,则杆柱的受力中和点将在杆柱最末端,全井抽油杆与油管间的磨损将会最小。

通过相同的井、管、杆、生产参数,分别下入了常规整筒泵和拉杆泵,通过相同的测试仪器、测试人员以及应用了杆柱载荷记录仪,可获得不同的柱受力数据用于对比[2]。

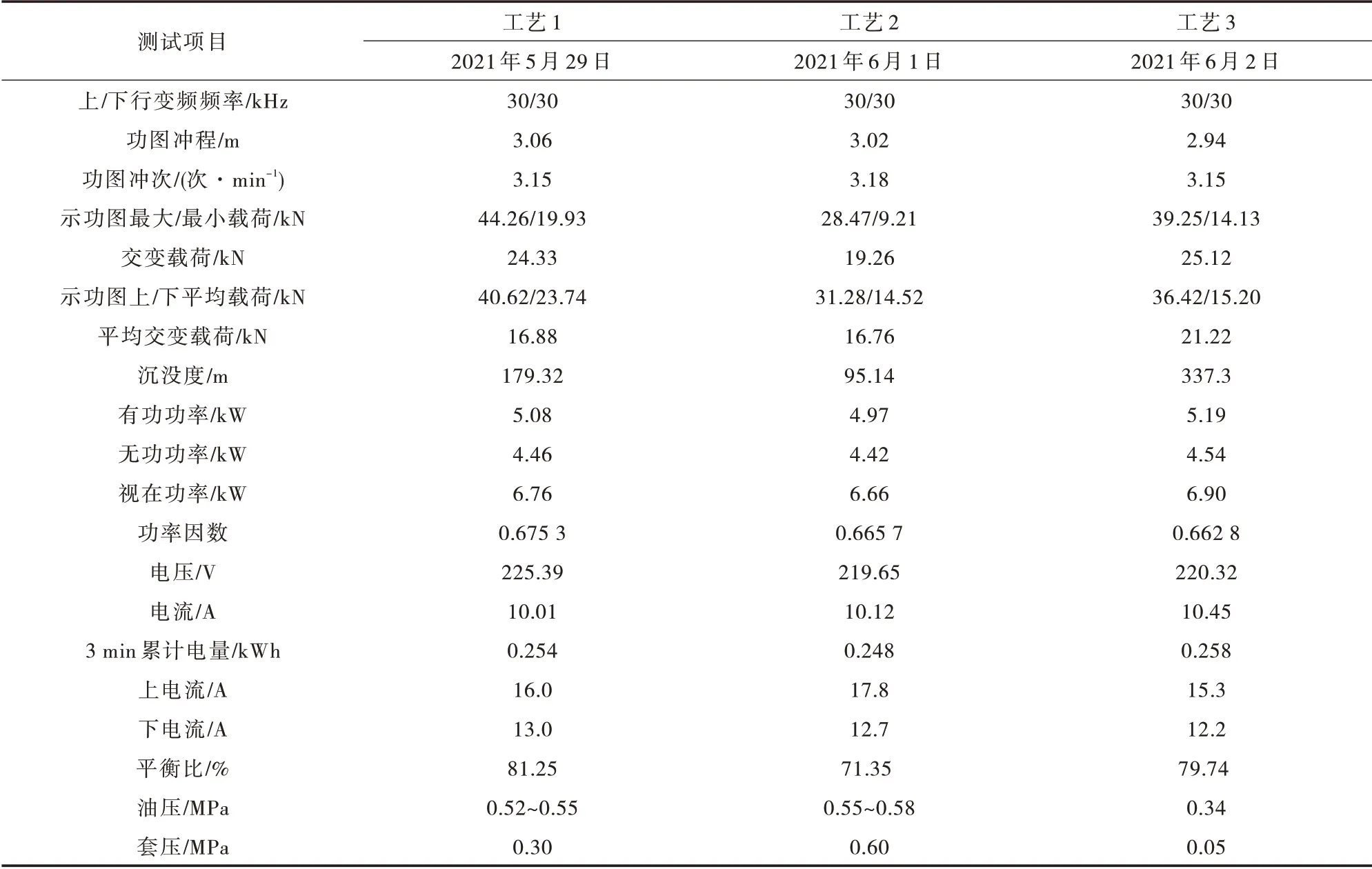

以1口聚驱刚见效的抽油机井为例,泵径57 mm,泵挂980.77 m。设计了3种采油工艺方案。工艺1:带扶正器抽油杆+整筒泵(原井管柱);工艺2:不带扶正器抽油杆+整筒泵(原井泵、耐磨管);工艺3:不带扶正器抽油杆+拉杆泵(试验泵、耐磨管)。3种不同采油工艺方案测试数据见表2。

表2 3种不同采油工艺方案测试数据Tab.2 Test data of three different oil production process schemes

1)量化了防喷盒+活塞的磨阻对于杆柱的受力影响。防喷盒和活塞对于杆柱的作用力与杆柱运行方向相反,始终表现为阻力,通过安装在光杆上端的杆柱载荷记录仪,对比上冲程和下冲程行程中停机时杆柱载荷数据,获得了防喷盒和活塞对于杆柱的作用力大小约为65 kg。

2)抽油杆扶正器对于节电率影响较大。抽油杆上有无扶正器,节电差异较大,措施效果对比见表3,杆柱不带扶正器,节电率能够提高15.02%;拉杆泵与整筒泵相比,会对杆柱产生额外的向下拉力,能耗略有增加[3-6]。

表3 措施效果对比Tab.3 Comparison of measures and effects

3)与整筒泵相比,拉杆泵能够下移杆柱受力中和点。抽油杆载荷记录仪所测数据见表4,下冲程时,泵上第1根抽油杆处受力状况:整筒泵工艺状态为挤压力,拉杆泵工艺状态为下拉力,说明应用拉杆泵之后,该处杆柱受力不再向上,中和点在泵下;拉杆泵与整筒泵对比,在杆柱上作用力在800~900 kg。而该井进行理论拉力计算得到的下拉力为819 kg,与测试数据较为相符[7-9]。

表4 抽油杆载荷记录仪数据Tab.4 Sucker rod load recorder data kg

2 拉杆泵的现场应用

拉杆泵的试验应用较早,在2017年,先后下井了6台拉杆泵。由于措施、结蜡、杆断等原因,先后起出了4口井。但有2口井服役时间较长。2021年,再次现场应用了5口井,并取消了抽油杆扶正器。

2.1 平均最小载荷上升幅度较大

在用的7口拉杆泵试验井数据见表5,平均泵效由应用前的49.82%稳定在48.90%,保持稳定趋势。对比示功图载荷数据发现,应用拉杆泵后,单井平均最小载荷由12.96 kN上升到23.68 kN,增加了10.72 kN,即单井增加了1 091 kg的下拉力。

表5 拉杆泵试验井数据Tab.5 Data of rod pump test well

拉杆泵的超长时间服役,有以下两点原因:

1)拉杆泵配件升级使用。由于拉杆泵在活塞下端连接了一根拉杆,穿过泵筒和环形固定阀外露出泵筒。拉杆自身挤占了一部分泵筒体积,使得泵筒排量偏小。为了弥补这部分体积(或者说是排量),需要应用比实际需求更大的泵径。上述的2口井应用的是ϕ70 mm整筒泵,拉杆直径为ϕ40.2 mm,其排量等同于ϕ57 mm泵排量。也就是说,ϕ57 mm泵的液量通过ϕ70 mm泵的配件进行生产,对延长配件寿命是有利的。

2)拉杆泵的环形固定阀结构较为合理。拉杆穿过环形阀,与其内腔形成面密封且能够相对滑动。正常生产过程中,环形阀的开合都是通过拉杆在上下运行时与其内腔形成的摩擦力进行的,这个力要远远低于常规固定阀靠压差开合时产生的力。因此,固定阀与座之间的磨损较小。

2.2 节能效果分析

拉杆泵试验井节能效果见表6,平均有功功率由应用前的4.85 kWh下降到应用后的4.46 kWh,下降了8.0%,平均百米吨液耗电由0.84 kWh/(100 m·t)下降到0.71 kWh/(100 m·t),平均节电率达到了15.48%,平均系统效率上升了6.14%,年节电能力达到了4.42×104kWh,取得了较好的节能效果。

表6 拉杆泵试验井节能效果Tab.6 Energy saving effect of rod pump test well

3 结论

通过理论计算和现场试验对比发现,拉杆泵能够利用管柱内外的压力差,对杆柱形成下拉力,减缓杆管摩擦磨损;固定阀结构合理,能够较好的延长检泵周期;取消抽油杆扶正器,平均节电率达到15.48%,取得了较好的节能效果。

此外,拉杆泵的下拉力与泵的沉没度关系较大,对于套管液面过高的井,拉杆泵所产生的下拉力较小。如果只是依靠拉杆泵来治理杆管偏磨,则需要格外注意泵的沉没度。

通过少量试验井的现场数据对比,发现拉杆泵足以将下冲程时杆柱中和点下移至泵下[10]。但是对于其他泵径、其他物性的采出液,是否需要在拉杆下部额外配重,还需要进一步研究、探索和验证。