一种井下固体防蜡技术的设计及应用

李长生 李光 苗苗 王靖利 张艳艳 娄治生

(大庆油田有限责任公司第七采油厂)

清防蜡是保证机采井正常合理生产的有效措施之一,清防蜡方式有物理类、化学类、生物类等多种,国内外各油田对各类清防蜡技术有不同程度的研究与应用。其中,国内外各油田对于热洗清蜡研究较多,包括热水热洗、热油热洗、采出液循环热洗以及电加热等多种技术,同时研究了不同井况条件下的适应性,为机采井有效选择不同清蜡方式提供了理论依据。近些年来,M油田大力开展以热洗为主要内容的机采井清防蜡技术研究并付诸实践,取得较好效果,全油田平均单井清蜡周期由原来的94 d增加至172 d,延长了83.0%。但由于M油田由多个区块组成,不同区块地质条件不同,采出液性质差异大,个别区块因采出液含水率低、蜡质沥青质含量高而导致清蜡周期仍然较短,最短的清蜡周期不足30 d。机采井清防蜡技术应当满足特殊井的需要,改“大水漫灌”为“精准滴灌”。治理方式的转变要求技术思路的改变,不能以热洗这项单一技术施策所有机采井,应当研究和试验新技术。为进一步提升M油田机采井的清蜡周期,开展了井下固体防蜡技术设计及实践。2020年,M油田率先在4口机采井开展了井下固体防蜡技术现场先导试验。截至2021年底,4口井不同程度地见到了较好效果,清蜡周期普遍延长。对该技术的应用效果进行评价,对技术的应用界限进行分析,为后续规模推广应用提供有益借鉴。

1 技术组成与原理

技术组成:井下固体防蜡技术是将化学药剂通过物化加工,形成固体防蜡药块,封装在特制的承载器内。蜡块由离子型氟酸盐类表活剂、离子型柠檬酸盐类表活剂、非离子型柠檬酸脂类表活剂、有机蒙脱土和四元共聚物组成。

工作原理:有机蒙脱土材料采用了纳米粒子技术,纳米粒子属于胶体粒子的范畴,处于原子簇和宏观物体之间的过渡区,系微观体系和宏观体系之间,是由数目不多的原子或分子组成的集团,既非典型的微观系统亦非典型的宏观系统。纳米粒子因其特有的尺寸效应、宏观量子隧道效应和独特形态结构,其一定程度上能够降低原油的析蜡点,改变蜡晶形态结构,减少蜡晶数量从而改善原油的低温流动性。同时为了增强纳米蒙脱土对改善原油流动性的效果,对纳米蒙脱土进行了表面有机改性,改性后的纳米蒙脱土表面由于接枝了含有极性基团的有机长链,从而提高其在原油中的分散性,能同时起到改善蜡质蜡晶行为和抑制胶质、沥青质形成大尺寸聚集体的作用。将带有固体防蜡药块的承载器随动管柱作业将其下至抽油泵下,药剂在油层温度作用下发生缓释并分散至油管内部与油套环形空间,与井筒内蜡质发生作用。分散蜡晶、防止蜡晶聚集、清除杆管壁结蜡[1],从而达到延缓机采井结蜡的目的,有效延长机采井的清蜡周期。

2 室内实验与设计

保证在M油田应用效果,开展了室内实验与研究分析。主要研究原油成分与药剂配方情况、含蜡量与药剂浓度的关系、油层温度与缓释速率的关系。

2.1 药剂配方实验

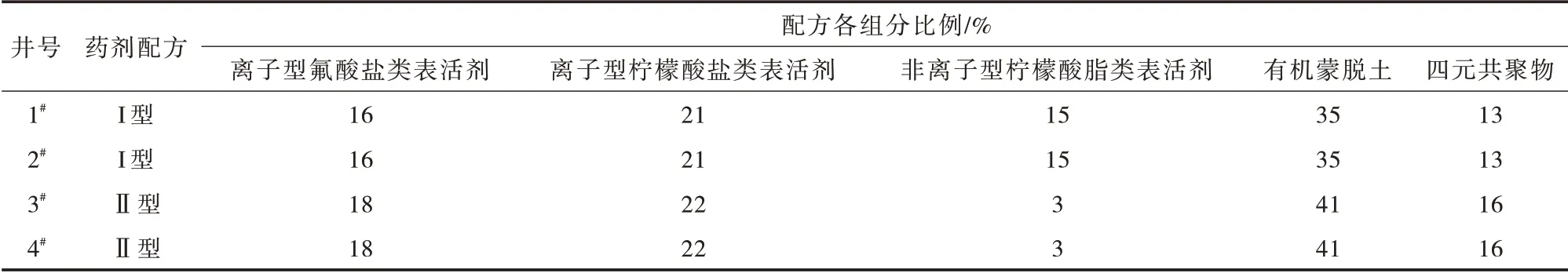

M油田管理着10个地质条件不同的开发区块,在N区块和E区块分别选取2口井累计4口井开展先导试验。4口井分别取样5 kg对原油成分进行室内化验分析,确定含蜡量、胶质沥青质含量,并做蜡的具体成分分析。分析后设计药剂各组分比例完成初次配方并做防蜡率、降黏率实验,通过反复调整各组分比例及室内实验,确定最终的药剂配方[2-3]。最终药剂配方1#井和2#井为I型药剂,3#井和4#井为Ⅱ型药剂,药剂配方见表1。

表1 药剂配方Tab.1 The table of medicament formula

2.2 含蜡量与药剂浓度关系

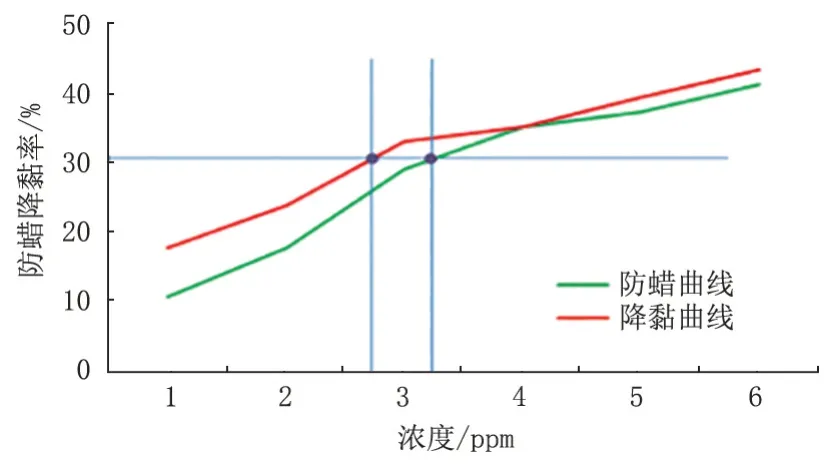

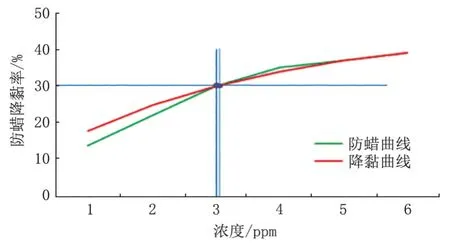

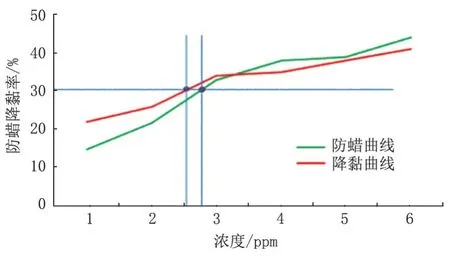

据经验,防蜡率和降黏率超过20%认为防蜡与降黏效果较好,为使效果更加显著,拟将实验指标上提,要求防蜡率和降黏率均要超过30%。将每口井的取样平均分成更细的组,分别加入不同浓度的药剂,进行防蜡率和降黏率的测定,研究合理的含蜡量与药剂浓度的关系[4]。

通过对不同药剂浓度的防蜡率和降黏率测定[5],明确4口井的药剂浓度,1#井、2#井、3#井、4#井浓度与防蜡降黏率关系分别见图1~图4。可见,1#井的药剂浓度为2.9 ppm以上较好,2#井的药剂浓度为3 ppm以上较好,3#井的药剂浓度为2.8 ppm以上较好,4#井的药剂浓度为3.3 ppm以上较好。

图1 1#井浓度与防蜡降黏率关系Fig.1 Relationship between concentration and wax prevention viscosity reduction rate about 1# well

图4 4#井浓度与防蜡降黏率关系Fig.4 Relationship between concentration and wax preventionviscosity reduction rate about 4# well

图2 2#井浓度与防蜡降黏率关系Fig.2 Relationship between concentration and wax prevention viscosity reduction rate about 2# well

图3 3#井浓度与防蜡降黏率关系Fig.3 Relationship between concentration and wax prevention viscosity reduction rate about 3# well

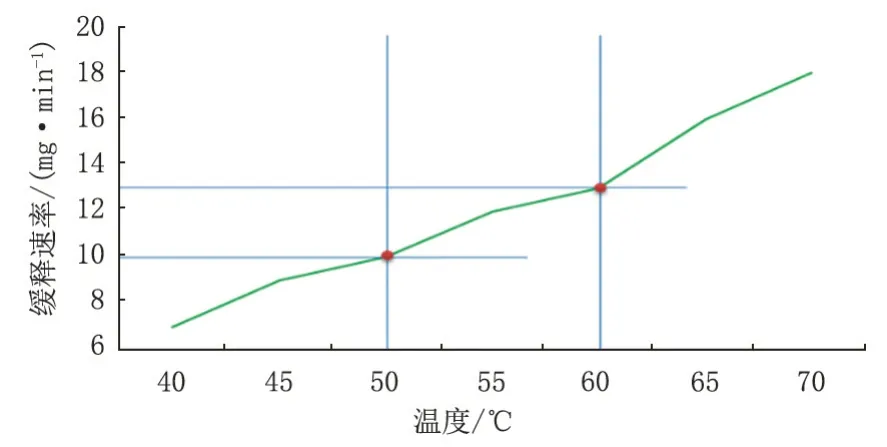

2.3 油层温度与缓释速率关系

研究温度与药剂缓释速率的关系对药剂装入量具有重要意义[6]。N区块和E区块油层中部深度分别为1 025.3 m和1 344.5 m,对应的油层温度分别为51.5℃和60.3℃[7],即1#井和2#井油层温度为51.5℃,3#井和4#井油层温度为60.3℃。实验室条件下对不同温度的药剂缓释速率进行了测定,温度与防蜡降黏率关系见图5。结果显示,51.5℃条件下的药剂缓释速率为10 mg/min,60.3℃条件下的药剂缓释速率为13 mg/min。

图5 温度与药剂缓释速率关系Fig.5 Relationship between temperature and drug release rate

2.4 药剂装入量设计

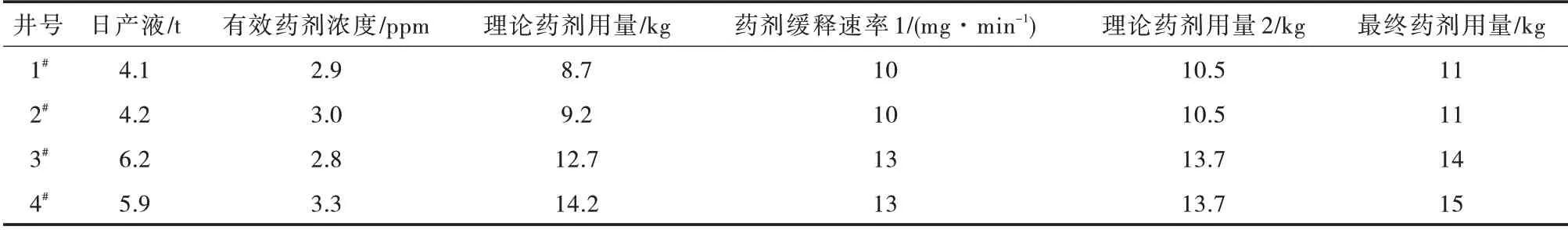

设计药剂使用年限两年。首先,依据日产液量、有效药剂浓度、使用年限,计算出理论药剂用量;其次,依据油层温度及药剂缓释速率计算出理论药剂用量。二者比对,取较大值并取整数。

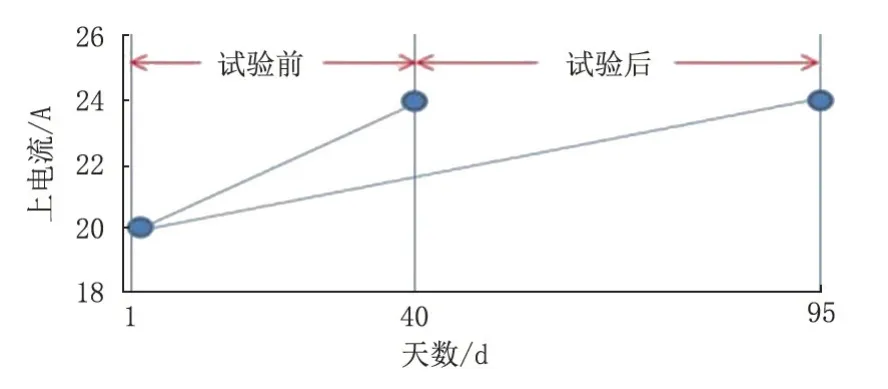

依据基础数据利用公式(1)、(2)计算理论药剂用量[8],计算得知1#井理论药剂用量分别为8.7 kg、10.5 kg;2#井理论药剂用量分别为9.2、10.5 kg;3#井理论药剂用量分别为12.7、13.7 kg;4#井理论药剂用量分别为14.2、13.7 kg,理论药剂用量见表2。最终4口井药剂装入量分别为11、11、14和15 kg。

表2 理论药剂用量Tab.2 Theoretical medicament dosage

式中:M为药剂理论用量,kg;L为机采井日产液量,t;C为有效药剂浓度,ppm。

式中:V为药剂缓释速率,mg/min。

3 现场试验

现场试验与室内实验有较大区别,现场生产井中的原油是流动的,且伴随油管中的抽油杆的往复运动,原油流动的冲击作用和抽油杆的搅拌作用一方面能有利于药剂在原油中的扩散,同时又能对石蜡的网状结构起到破坏作用,这些都有利于提高防蜡效果。但是这些条件是实验室无法模拟的。以上这些因素都会对防蜡效果有正面或者负面影响。因现场有很多不确定因素,在确定井下药剂用量的时候推荐加大用量或者下入2~3根固体防蜡器。

设计每根固体防蜡器装入药剂量15 kg,对于1#井、2#井下入2根防蜡器,对于3#井、4#井下入3根防蜡器。按设计下入固体防蜡器并开展现场试验,跟踪生产井的电动机电流情况,明确试验前后的清蜡周期,分析效果,同时对效益开展评价[9]。

3.1 试验效果

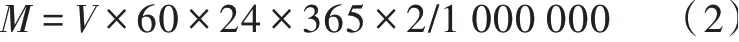

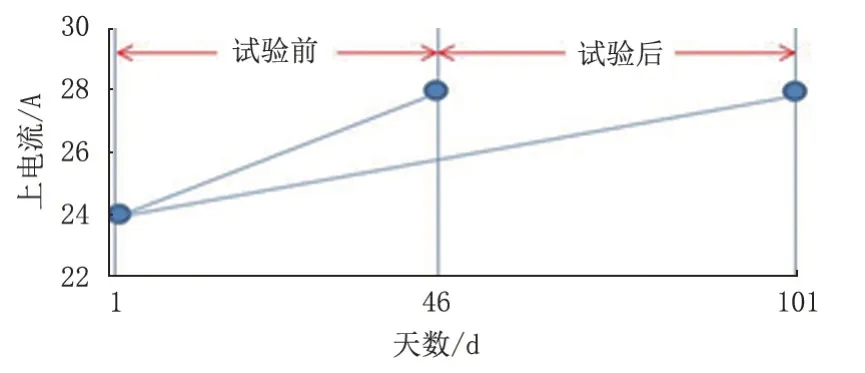

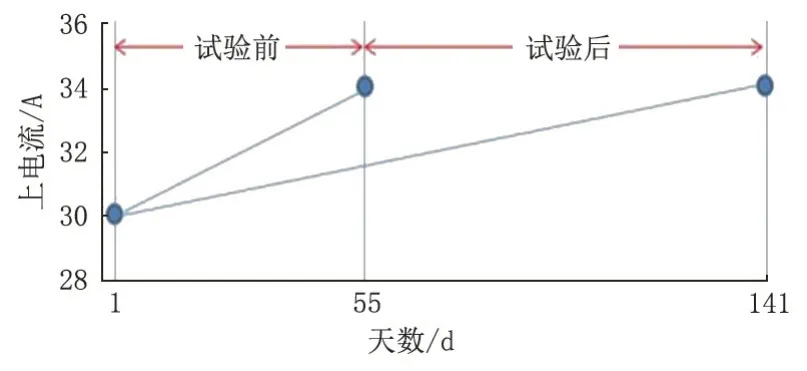

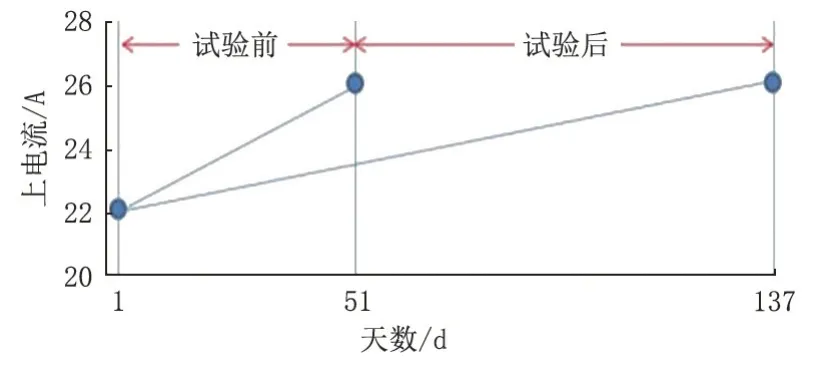

通过对比试验前后电动机上行峰值电流(以下称“上电流”)情况,以上电流变化幅度相同所经历的时间为对比点,对4口井的电流情况进行跟踪,1#井、2#井、3#井、4#井试验前后清蜡周期对比分别见图6~图9结果显示。1#井的上电流从24 A增加到28 A,由46 d增加至101 d,2#井的上电流从20 A增加到24 A,由40 d增加至95 d,3#井的上电流从22 A增加到26 A,由51 d增加至137 d,4#井的上电流从30 A增加到34 A,由55 d增加至141 d。4口井的清蜡周期均得到较好延长,见到了显著效果,证明药剂的各项设计符合要求。4口井平均清蜡周期由48 d延长至119 d,延长了1.48倍。

图6 1#井试验前后清蜡周期对比Fig.6 Comparison chart of wax removal cycle of before and after the test about 1# well

图9 4#井试验前后清蜡周期对比图Fig.9 Comparison chart of wax removal cycle before and after the test about 4# well

清蜡周期的延长,将减少机采井热洗次数,从而减少柴油、清水消耗。M油田机采井平均单次热洗施工消耗柴油一般为120 L,清水一般为10 m3。按固体防蜡器有效期两年计算,4口井累计减少热洗36.4次,则累计可节约柴油4 368 L、清水364 m3。柴油价格按7.3元/L,清水价格按4.1元/t计算,则累计节约购买柴油、清水费用约3.3万元。

3.2 效益评价

图7 2#井试验前后清蜡周期对比Fig.7 Comparison chart of wax removal cycle before and after the test about 2# well

图8 3#井试验前后清蜡周期对比图Fig.8 Comparison chart of wax removal cycle before and after the test about 3# well

以使用年限两年计,做井下固体防蜡器的经济效益评价[10]。单井固体防蜡器费用约为3 500元,单井下入两套,则单井费用为7 000元。

从减少热洗费用、减少压产损失两个方面做产出分析:

1)减少热洗费用:4口井试验前平均清蜡周期为48 d,两年需热洗次数15.2次;试验后平均清蜡周期为119 d,两年需热洗6.1次。两年减少热洗9.1次。单次热洗总费用约1 000元,则平均单井累计减少热洗费用9 100元。

2)减少压产损失:4口井平均日产液5.1 t,日产油0.9 t。单次热洗水量一般为10 t,则单次影响压产天数为1.96 d,压产原油1.76 t。吨油效益按830元计算,则平均单井累计减少压产损失13 293元。

以上合计,两年平均单井产出为22 393元。投入产出比为1∶3.2,经济效益较高。应用井下固体防蜡技术可以有效延长单井的清蜡周期,减少热洗次数,减少油料、热水等资源消耗,节约能源,具有较好的经济效益。与此同时,该技术的应用可以减少热洗车辆、人员等施工次数,降低工人的工作量与劳动强度,具有较好的社会效益。

4 结论

M油田对井下固体防蜡技术先导试验进行了详细的论证与设计,开展了室内实验与现场试验,取得了较好的效果,为M油田其它区块开展井下固体防蜡技术应用提供了技术支撑,同时为国内其它油田开展井下固体防蜡技术应用提供了一定的理论依据与方式方法。

1)对原油成分进行取样并开展室内实验,明确配方、含蜡量与药剂浓度的关系、油层温度与缓释速率的关系,为合理设计井下固体防蜡器提供了理论依据。最终确定试验井药剂分别为I型和Ⅱ型,药剂装入量分别为11、11、14和15 kg。设计制造成型时,单根防蜡器的药剂装入量应固定,M油田确定为15 kg。

2)现场与实验室条件不同,确定药剂用量时应加大。M油田现场试验按照单井下入2~3根固体防蜡器进行。

3)设计的井下固体防蜡技术在M油田现场应用见到了较好效果,可有效延长机采井的清蜡周期,试验井平均清蜡周期由48 d延长至119 d,延长了1.48倍。

4)井下固体防蜡器的设计及应用可有效减少热洗中的柴油、清水等资源的消耗。在固体防蜡器两年有效期内,4口试验井可累计节约柴油4 368 L、清水364 m3,累计节约购买费用约3.3万元。